150 t精炼钢水包温度场与热应力分析

2022-09-26廖鹏飞尹晓春翁盼盼

廖鹏飞 尹晓春 王 巧 姜 亮 翁盼盼

(1. 南京理工大学 理学院,江苏 南京 210094; 2.内蒙古北方重工业集团有限公司 装备研究所,内蒙古 包头 014030)

钢水包是冶金和铸造行业十分重要的设备,不仅可以用来盛运钢水进行浇铸,还可以作为炉外精炼设备,用来提高钢液质量,其安全性直接影响钢的生产[1]。近年来,为适应社会生产需要,对钢产量的要求也越来越高,因此需要对原有的钢水包进行扩容[2]。为了利用现有的吊运装置,且钢水包与钢水的总质量不超过行车的承载极限,需要对钢水包扩容的同时进行减重。若盲目实施减重扩容,一旦引发安全事故,造成的损失将难以估量。

目前,针对钢水包减重扩容还没有形成系统的方案[3],对改造后的钢水包没有理论和实际使用经验。徐国兴[4]介绍了我国钢包精炼炉的应用现状,并指出钢包炉的发展趋势;黄奥等[5]对某300 t精炼钢水包的剪切应力场和温度场进行了有限元分析,发现在精炼过程中,渣线处的内衬砖最容易受冲刷和热应力的作用而损毁,需在保证良好抗渣性能的同时采用热膨胀系数低、抗冲刷性好的耐火内衬砖;张利民等[6]使用新型气凝胶绝热板作钢包保温层,通过对钢包包壳的温度计算得出其能有效减少钢包散热,降低成本,为钢包保温层的优化提供了指导;崔建军等[7]采用三维有限元数值模拟的方法研究了包壳的整体温度场分布,对新型钢水包的日常维护以及延长钢水包的使用寿命等方面的工作提供了一定的依据;陈林权等[8]对钢水包包衬的耐材进行了改进,有效降低了成本和资源消耗;周继程等[9]对连铸区段的在线钢包数量进行了优化,为企业的钢包管理提供了理论依据。

国内钢水包的设计大多是借鉴国外经验,很少对钢水包进行整体理论分析。钢水包在使用中的工况复杂,除了自身和钢水的质量外,还包括转运过程中吊运装置的载荷,以及1 650 ℃钢水的热负载。通常,钢水温度产生的热应力是造成钢水包损坏、漏钢等严重事故的主要原因。因此,对实际工况下钢水包的热应力进行分析非常重要。

由于150 t钢水包的结构复杂,热应力分布复杂,危险点的位置及应力大小不能用常规的材料力学进行计算,一般考虑用力学分析软件对真实的三维空间结构和热负载进行有限元法计算、分析和校核[10]。本文针对改造后的钢水包,采用三维建模软件Solidworks建立完整的空间结构模型,然后使用Hypermesh有限元建模软件建立三维有限元模型,最后用ANSYS有限元计算软件中的热力学和静力学分析模块进行数值计算,以对150 t钢水包的减重扩容改造提供理论依据和指导意见。

1 结构介绍

1.1 现场结构

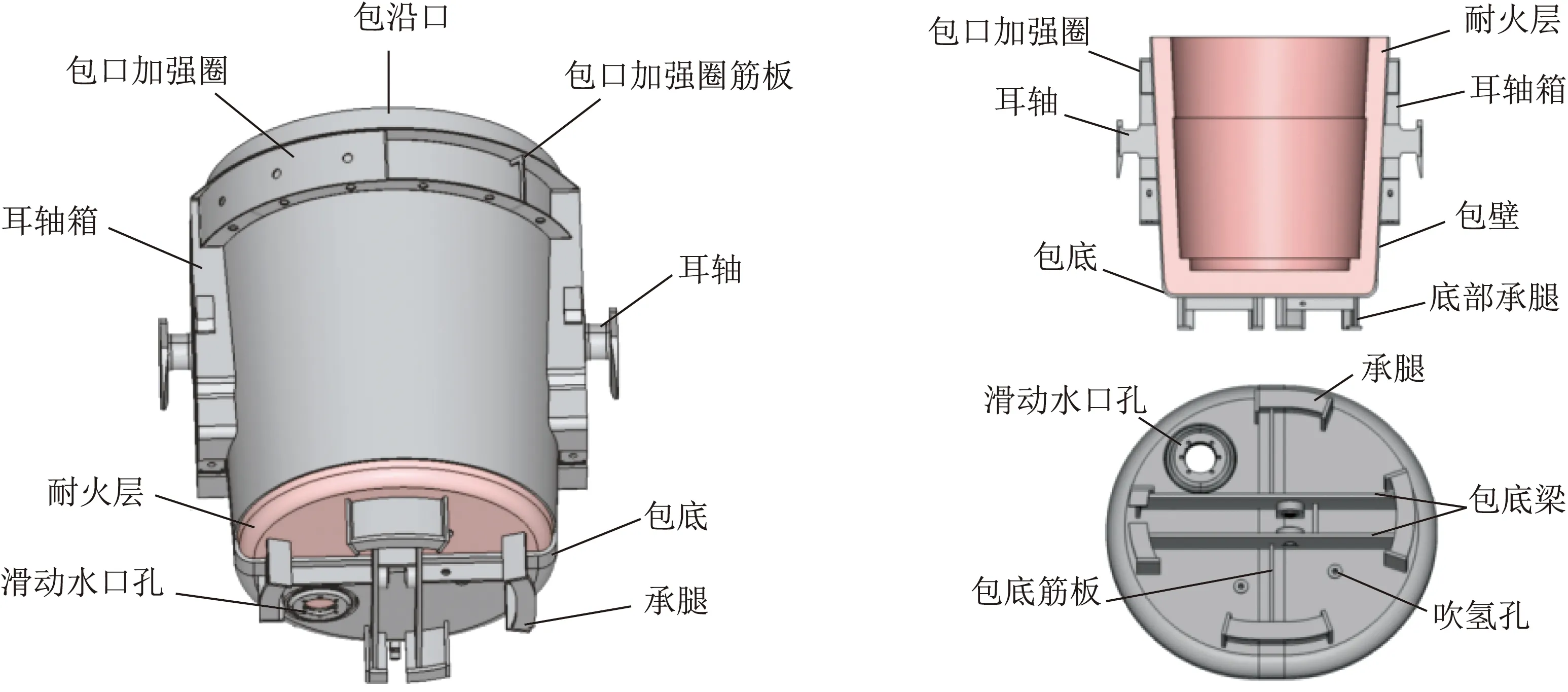

图1为某钢厂现有150 t钢水包,由耐火层、钢壁、加强圈、耳轴箱以及底部承腿等部件组成,高约4.8 m,整体呈椭圆柱形。其中耳轴和底部承腿分别是钢水包在吊运过程和座包工况下的主要受力点,两者的强度设计至关重要。

图1 现场的钢水包

1.2 结构与材料

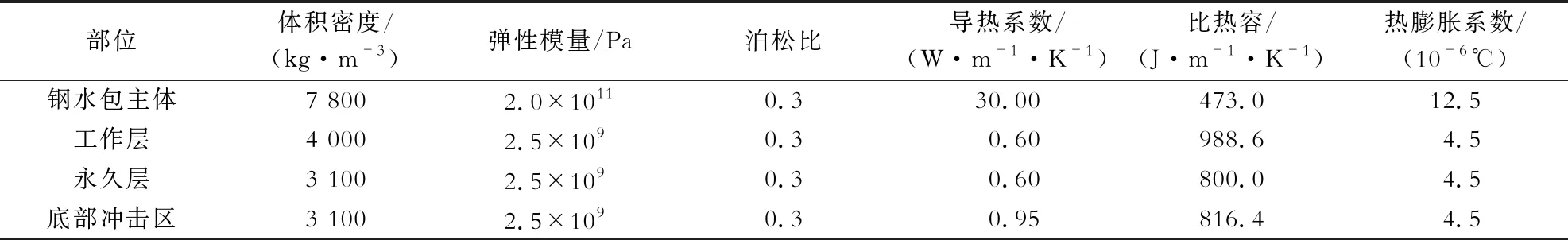

图2为在原有150 t钢水包基础上减重扩容的钢水包结构,主要优化了钢水包箍圈、耳轴箱、钢壁和底部承腿等。其空间结构复杂,为了精确计算钢水包的温度场和热应力,几何模型包括了钢水包的主要部件:钢水包包体(承圈、包沿口、耳轴、耳轴箱)、耐火层、包底附件(滑动水口板、包底承腿、包底钩、包底梁、包底滑动水口、包底吹氩孔)等。计算中假设钢水温度为1 650 ℃。 钢水包主体材料为Q390B钢,其冷态屈服强度为390 MPa,350 ℃拉伸屈服强度约为315 MPa。耐火层区域分为工作层、永久层和底部冲击区[11]。钢水包主体和耐火层材料属性如表1所示[12]。

表1 钢水包主体和耐火层的物性参数

图2 钢水包改造图

2 有限元分析

2.1 理论基础

钢水与耐火层内侧直接接触,热量通过耐火层传递到包壁,然后传递到钢水包附件,所产生的温度梯度受边界条件的限制。应用温度场及弹性接触理论,采用三维热弹性接触有限元方法[13],对温度传导过程进行模拟,进而计算钢水包整体结构温度场分布。

采用Garlekin定理和加权余量法,得到钢水包的三维稳态热传导空间离散方程:

[K]{T}={Q}

(1)

式中:[K]为热传导矩阵;{T}为温度的向量;{Q}为温度载荷的向量。[K]和{Q}为矩阵组集,可表示为:

(2)

(3)

式中:c为材料比热容;[N]为插值函数;qs为热流强度;[B]为应变矩阵;Tr为外辐射源温度;h为对流系数;κ为辐射系数;[k]为表面单元局部刚度矩阵。

由于本文研究的钢水包结构的接触界面分布在耐火层内壁,所以钢水经接触界面向钢水包导热,另外向钢水包的非接触界面辐射热。利用热弹性应力分析应变关系,建立热应力和热变形之间的联系:

{σ}=[D]{ε}-D{ε0}=[D]{ε}-{σΔT}

(4)

式中:{σΔT}为初始温度应变{ε0}所对应的温度应力;[D]为应力矩阵。

在对温度场进行求解时需给出其初始条件和边界条件。界面热传导应采用第一类边界条件,界面对流、辐射问题应采用第三类边界条件:

T(x,y,z,t)=Tω(x,y,z,t) onSr

(5)

(6)

T(x,y,z,0)=Tω0(x,y,z,0)

(7)

式中:T(x,y,z,t)为空间域Ω中的温度变量;Tω(x,y,z,t)为边界Sr上的温度分布;kn为热传导率;h为对流换热系数;Tf为环境温度。式(7)为初始条件。计算出温度分布后,温度力向量可表示为:

(8)

2.2 有限元模型

如图3所示,使用Hypermesh软件对空间结构模型进行有限元网格离散。为了保证计算的准确性,对钢水包整体使用大量的高阶六面体实体单元(Solid186)进行规则离散,在耳轴部位使用2D接触单元将其设为面- 面接触,模拟钢水包与吊环连接,在耳轴箱和打孔等复杂结构处进行手动过渡,保证网格疏密有致,有效地控制总体网格数目和质量。有限元模型包含151 402个单元,183 423个节点。

图3 钢水包有限元模型

2.3 温度载荷

钢水包温度传递主要包含3种方式:一是钢水与钢水包之间的热传导;二是钢水包钢壁和附件对空气的对流传热;三是钢水包钢壁及其附件向外的辐射传热。钢水包的温度加载方式采用节点加载。在耐火层内壁与钢水接触面上,对节点施加工作温度1 650 ℃,在钢水包外壁与空气接触的表面,对节点施加环境温度(150 ℃)。由于钢水包外壁表面温度不是很高,散热主要通过与周围空气对流换热,且辐射计算为高度非线性,需要花费大量时间,通常采用将辐射换热转换为对流换热的形式,钢水包表面空气对流换热系数设置为12.5[14]。

3 数值模拟结果与分析

3.1 钢水包整体结构温度场

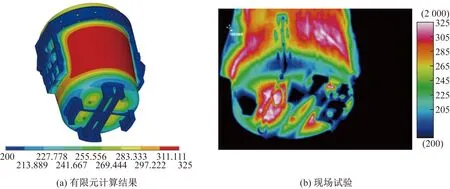

使用Solid45作为热分析单元,对复杂空间结构钢水包的温度场进行研究。经计算,钢水包包肚的温度较高,为318~341 ℃;钢水包上沿口温度为220~230 ℃;加强圈由于新增小孔,温度为160~200 ℃;耳轴箱内部及周围温度为260~290 ℃;包底的4个区域温度较高,为280~290 ℃。由于对钢水包包壁只做了微小优化,原150 t钢水包现场所测温度仍可供参考,如图4、图5所示。

图4 钢水包包肚温度场

图5 钢水包包底温度场

3.2 钢水包整体热应力分析

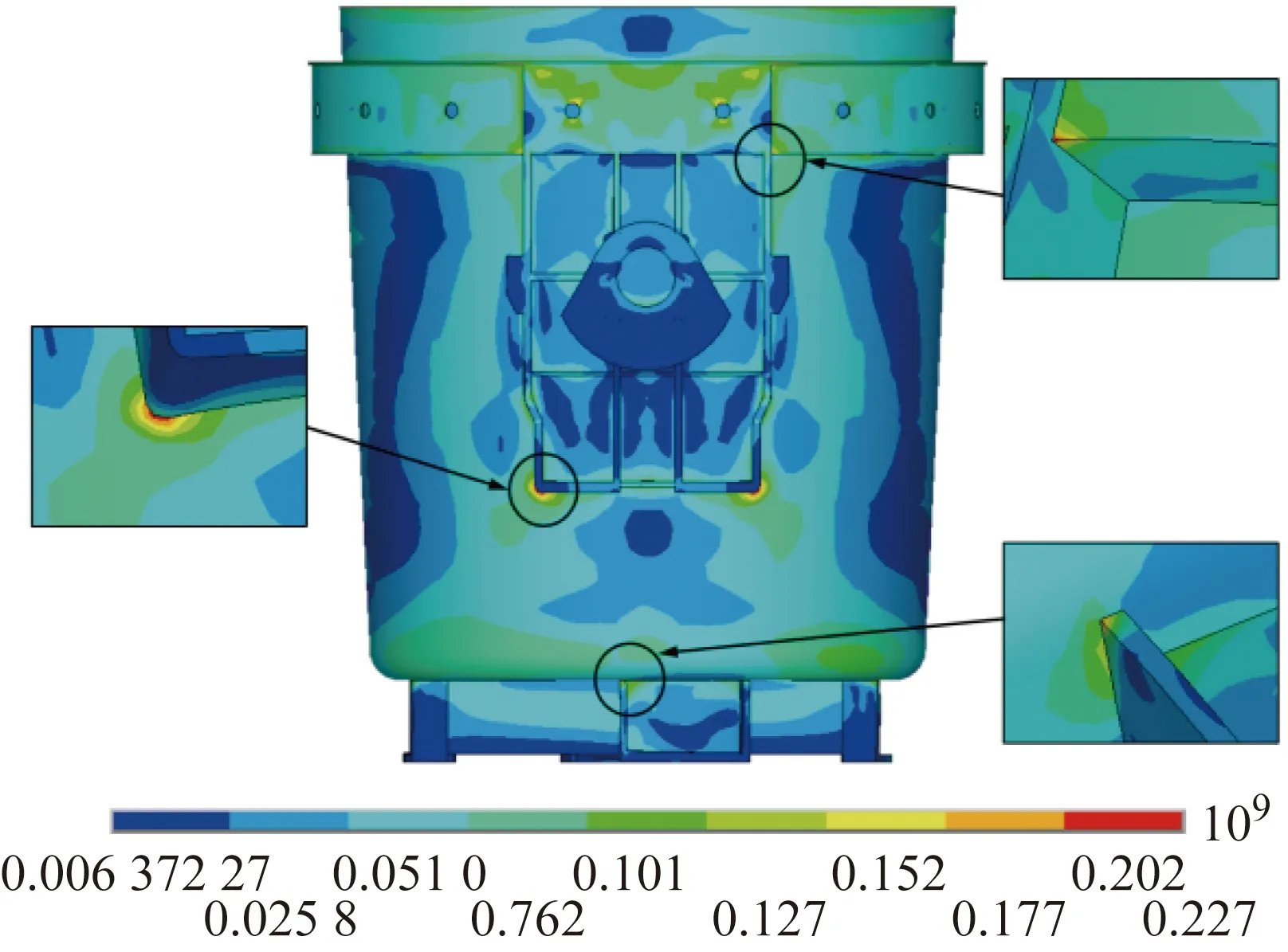

利用3.1节钢水包温度场的计算结果对钢水包的热应力进行计算,结果如图6所示。钢水包最大热应力为227 MPa,位于加强圈与耳轴箱交界处,包沿口最大热应力为125 MPa,耳轴箱下侧4个角与包壁交界处最大热应力为221 MPa,包底和底部支撑最大热应力为202 MPa。

图6 钢水包热应力云图

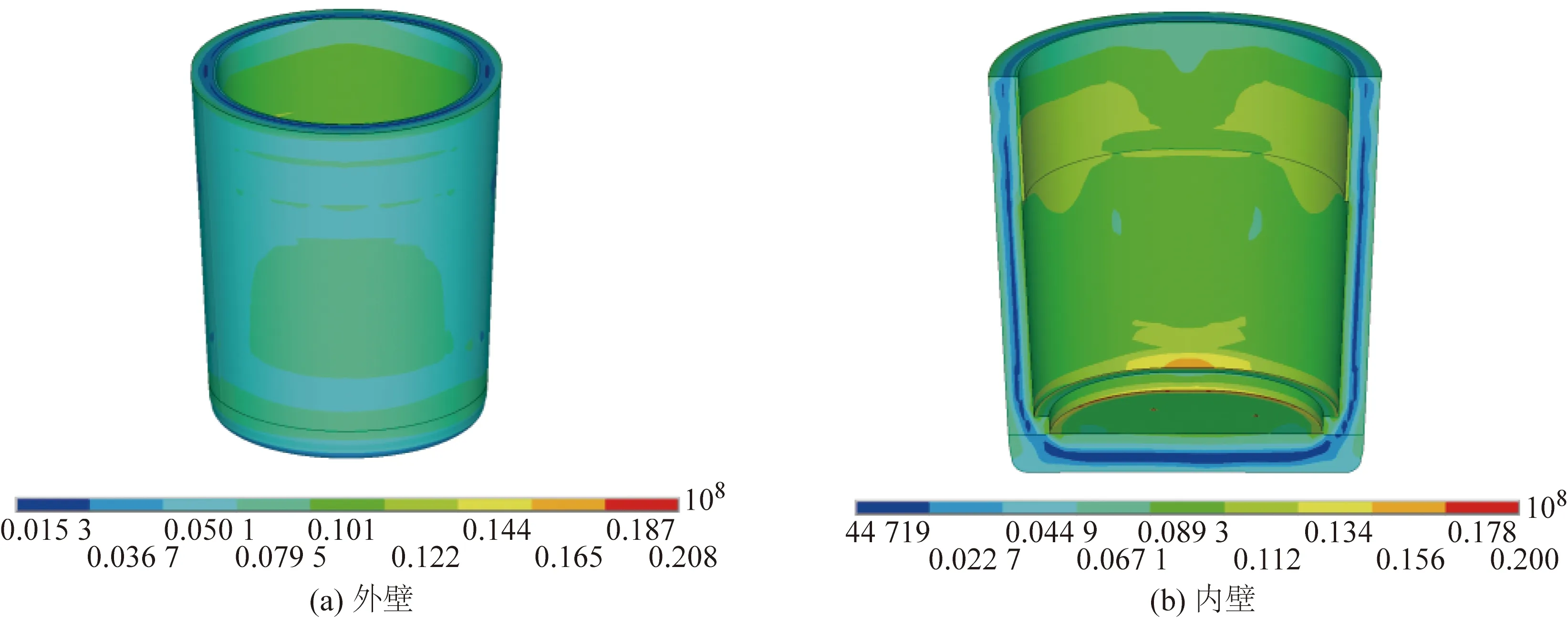

耐火层热应力计算结果如图7所示,内壁底部最大热应力为20.8 MPa;此外,内壁底部还存在一圈高应力窄带,靠近耐火层上沿出现应力幅值为15 MPa的两块对称区域,耐火层其他区域热应力均较低。

图7 钢水包耐火层热应力云图

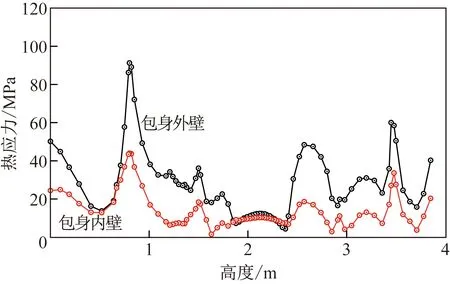

为进一步分析钢水包包身的热应力状态,截取沿穿过耳轴中心高度方向的热应力曲线如图8所示,其中横坐标为高度,起点位于包底。图8表明,外壁和内壁的热应力变化趋势大致相同,但是外壁的热应力显著高于内壁,在包壁与耳轴箱连接处热应力偏高。

图8 耳轴中心沿高度方向的包身内外壁热应力分布

钢水包包底横纵向热应力分布如图9所示。包底横向外壁的热应力呈对称分布,而包底纵向外壁的热应力呈非对称分布,这是由包底底座纵向不对称引起的,但是两者的最大热应力相差不大,对钢水包的影响较小。

图9 包底外壁横纵向热应力分布

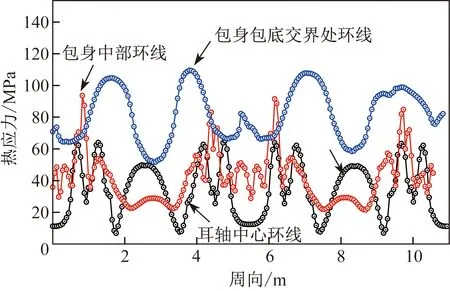

钢水包外壁耳轴中心环线、包身中部环线以及包身包底交界处环线的热应力分布如图10所示。可以看出,钢水包包身包底交界处热应力较高,整个钢水包的热应力分布较复杂,这是钢水包外壁与耳轴箱筋板的连接较复杂所致。

图10 钢水包外壁环向热应力分布

4 结论

(1)钢水包包肚温度为320 ℃左右,最高温度为341 ℃,与原钢水包现场所测温度较为吻合,证明计算结果准确可靠。

(2)钢水包加强圈与耳轴箱交界处、耳轴箱下侧边缘与钢壁交界处、底部承腿与包底交界处热应力较高,最大为227 MPa,未超出钢水包材料的强度极限。

(3)耐火层热应力较低,最大为20.8 MPa,发生漏钢等事故的可能性较小。

(4)本文的计算结果为150 t钢水包减重扩容设计方案提供了理论依据,为了进一步提高钢水包的安全性和可靠性,需要考虑钢水包和钢水质量以及吊运过程中产生的机械载荷,结合本文的温度场和热应力计算结果,开展热- 机耦合分析,进一步研究钢水包的热- 机耦合变形和应力。