室温电解制备高纯铁工艺研究

2022-09-26张焯凯朱新河董文仲付景国傅云徉尚少伟陈双银孙佳阳

张焯凯 朱新河 董文仲 付景国 傅云徉 尚少伟 陈双银 孙佳阳

(1.大连海事大学 轮机工程学院,辽宁 大连 116026; 2.大连海事大学 董氏镀铁有限公司,辽宁 大连 116026)

高纯铁质地柔软、矫顽力低、电磁性能和耐蚀性能优良,且在高温高应变率下有明显的热软化现象,能够用于制造磁记录仪、磁传感器等重要仪器,并应用于半导体和航天领域新型合成材料及核反应堆材料等[1- 6]。

高纯铁的纯度等级由数字和字母“N”组成,例如4N表示纯度为99.99%,4N5表示纯度为99.995%,一般N前或N后的数值越大代表材料的纯度越高。近年来,日本东北大学Khan等[7]发现,5N6纯度等级的超高纯铁对哺乳动物细胞和组织具有良好的生物相容性,有望成为一种新型生物医用材料。然而,目前国内关于制备高纯铁的研究尚处于试验阶段,高纯铁严重依赖进口。上海大学、武汉科技大学、北京金属研究总院等高校和科研机构对高纯铁的制备工艺做了大量的研究,主要采用电解精炼制备高纯铁[8]。电解法制备纯铁是以通过外界电源给予二价铁离子为主盐的电解质溶液一定的电流,使溶液中的亚铁离子在阴极上得到电子析出而成为铁单质的提炼纯铁的方法。国内对电解法制备纯铁的工艺参数的研究主要集中在主盐浓度、溶液pH值、电流密度和电解温度等,其中电解温度的选择十分关键。有研究认为[9- 12],电解温度维持在80~100 ℃的较高温度范围内可以提高溶液中H+的超电压和阴极的电流效率。但随着电解温度的升高,电解液的稳定性难以控制且能耗较高。黄红兵[13]和彭坤等[14]在20~30 ℃的较低温度下制得纯度接近4N级的电解铁,且电解铁表面完整,电流效率较高。基于此,本文以起始电流效率、电解铁表面形貌及纯度为指标,采用正交试验法探究了在室温条件下电解制备高纯铁的最佳工艺参数,并研究了电流密度、Fe2+质量浓度和电解液初始pH值对纯铁质量的影响。

1 试验材料与方法

1.1 试验材料与设备

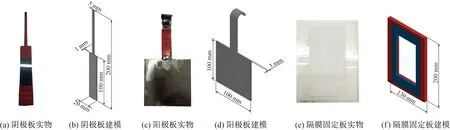

电解液为FeSO4,由分析纯FeSO4·7H2O充分溶于稀硫酸配制而成。所用硫酸为分析纯,纯水为二次去离子水。阴极采用高度抛光的304不锈钢板并用绝缘胶带包裹成0.1 dm2的可镀面积,其尺寸与外观如图1(a,b)所示;阳极采用工业纯铁板,其尺寸与外观如图1(c,d)所示;隔膜采用600目(23 μm)尼龙筛网,其外观与安装方式如图1(e,f)所示。

图1 阴极板(a,b)、阳极板(c,d)和隔膜固定板(e,f)示意图

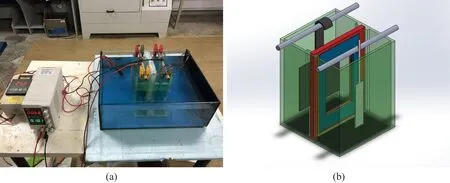

试验电解槽为4 L玻璃缸,缸体中间设有特定凹槽以便安装隔膜,其实物与三维模型如图2所示。电解采用直流稳压稳流电源。

图2 电解槽(a)和模型(b)

1.2 试验方案与方法

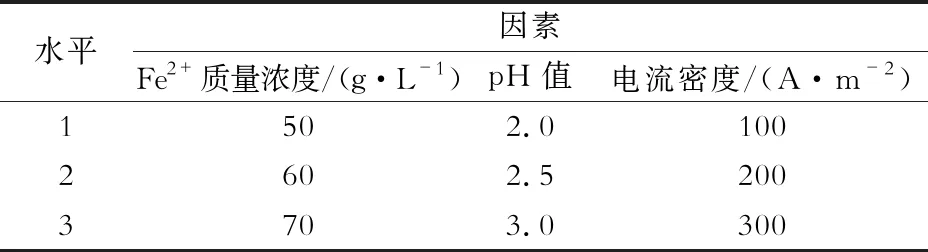

采用水浴加热将电解液温度控制在25 ℃左右。为确定最佳电解工艺参数,进行3因素3水平正交试验,试验指标为Fe2+质量浓度、pH值和电流密度。试验因素及水平设计如表1所示。

表1 正交试验水平因素

用电子pH计和pH试纸测定电解液pH值。考虑到电解过程中电解液pH值的动态变化,起始电流效率的计算仅考虑电解3 h阴极平均质量增加。试验前3 h每隔1 h取出电解铁样品,依次用体积分数为3%的稀硫酸和二次去离子水清洗,再置于真空干燥炉进行封闭干燥处理。电解24 h后取出电解铁样品,采用上述同样方法清洗与干燥,真空封装保存。使用金相显微镜观察纯铁表面微观形貌。采用电感耦合等离子体质谱法(inductively coupled plasma-mass spectrometry, ICP- MS)分析样品的总铁含量和杂质元素含量,检测设备的检出限为0.1 μg/g,检测元素不包括C、H、O、N 4种元素以及放射性元素和0族元素。

2 试验结果与讨论

2.1 试验参数对初始电流效率的影响

2.1.1 阴极质量增加

电解3 h阴极平均质量增加如图3所示。图中,横坐标从上至下第一层表示Fe2+质量浓度(g/L),第二层表示电流密度(A/m2),第三层表示电解液pH值。

2.1.2 初始电流效率

根据法拉第第一定律,电流通过电解质溶液时,电极上析出或溶解的物质的质量与通过的电量成正比:

M=kIt

(1)

式中:M为电极上析出的物质的质量;I为电流;t为通电时间;k为铁的电化学当量。电流效率γ的计算公式为:

(2)

式中:m为实际阴极析出的物质质量(即阴极平均质量增加)。

2.1.3 工艺参数对电流效率的影响

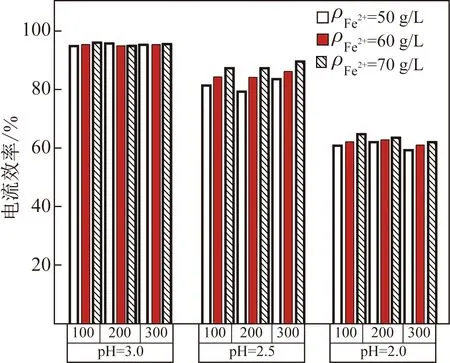

将阴极平均质量增加代入法拉第第一定律计算电流效率,正交试验的3个因素对电流效率的影响如图4所示,图中横坐标从上至下第一层表示电流密度(A/m2),第二层表示电解液pH值。

图4 工艺参数对电流效率的影响

电解过程中,阴极板主要发生金属电沉积和氢气析出[15],其可能发生的反应有:

Fe2++2e=Fe

(3)

2H++2e=H2↑

(4)

Fe3++e=Fe2+

(5)

对27组试验数据进行分析,整体上看,电解液pH值是影响电流效率的主要因素。电解液初始pH值为3.0的9组试验的平均电流效率为93%左右,且电解液的Fe2+质量浓度和电流密度对电流效率几乎无影响。电解液初始pH值为2.5时,平均电流效率降至80%~90%,电解过程中阴极产生的氢气增多,Fe2+质量浓度相同时电流密度对电流效率几乎无影响,电流密度相同时,电流效率随Fe2+质量浓度的增大而升高。原因是,电解液H+浓度不变,Fe2+质量浓度增大、活度升高,Fe2+的电极电位正移,容易得到电子析出单质铁。电解液pH值为2.0时,平均电流效率降至60%~65%,电流密度相同时电流效率随Fe2+质量浓度的增大而升高,但提高幅度较电解液pH值为2.5时小。原因是,H+活度升高,从而容易得到电子生成氢气先于铁而逸出。

从提高电流效率角度考虑,可选择初始pH值为3.0的电解液,pH值在3.0以上的电解液水解严重,可持续电解的时间非常短,可考虑将电解液初始pH值降至2.5,以延长电解时间。Fe2+质量浓度在50~70 g/L、电流密度在100~300 A/m2均对电流效率影响不大。

2.2 电解铁表面形貌

2.2.1 宏观形貌

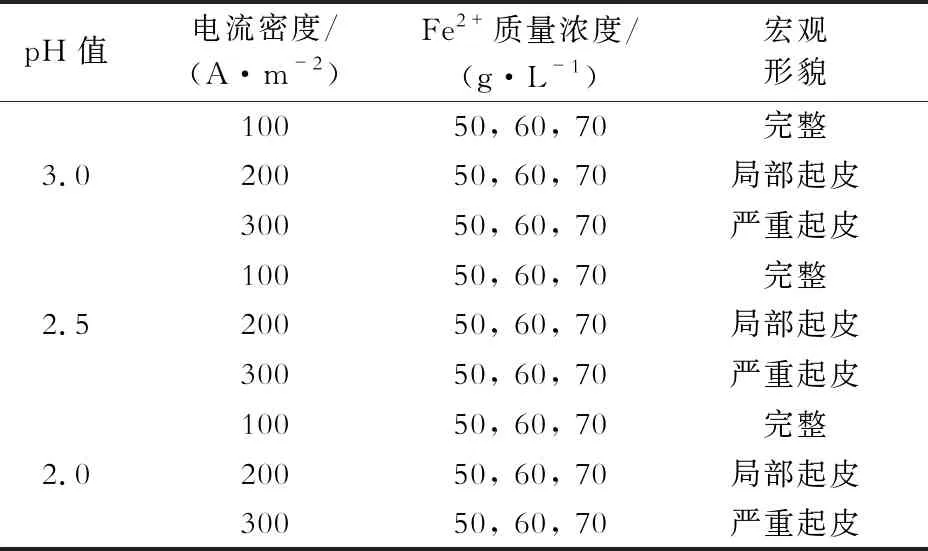

试验以高度抛光的不锈钢板作阴极板,以确保在相同表面粗糙度的阴极板表面电沉积纯铁。正交试验所得电解铁表面的宏观形貌说明如表2所示。

表2 电解铁表面宏观形貌说明

从试验结果看,电流密度对电解铁表面宏观形貌的影响最为显著。如图5所示,电流密度为100 A/m2时,电解铁表面完整;电流密度为200 A/m2时,电解铁表面边缘起皮、中间部位较完整;电流密度为300 A/m2时,电解铁表面严重起皮并完全脱离阴极板。电解过程中,金属离子的沉积速率随电流密度的增大而提高,而过大的电流密度使金属离子还原形核的速率大于原子表面扩散并入晶格的速率,以致过多的金属离子原位生长,从而导致金属晶面形成大量的位错和晶体台阶,产生更多的物理缺陷影响金属层的致密度。阴极板边缘的电流密度相较其中间部位更为集中,从而使Fe2+在此处沉积较快,较大的电流密度使电解铁局部起皮,而过大的电流密度使电解铁严重起皮。

图5 阴极板沉积铁实物

从镀层的致密性角度考虑,应选择的电流密度为100 A/m2,此时电解液初始pH值为2.0~3.0、Fe2+质量浓度为50~70 g/L,对电解铁表面宏观形貌的影响不大。

2.2.2 微观形貌

电流密度为100 A/m2时阴极板沉积铁的微观形貌如图6所示。由图6可知,Fe2+质量浓度为50~70 g/L、电解液pH值为2.0~3.0对电解铁的表面微观形貌影响不大,组织较为均匀。

图6 电流密度为100 A/m2时阴极板沉积铁的微观形貌

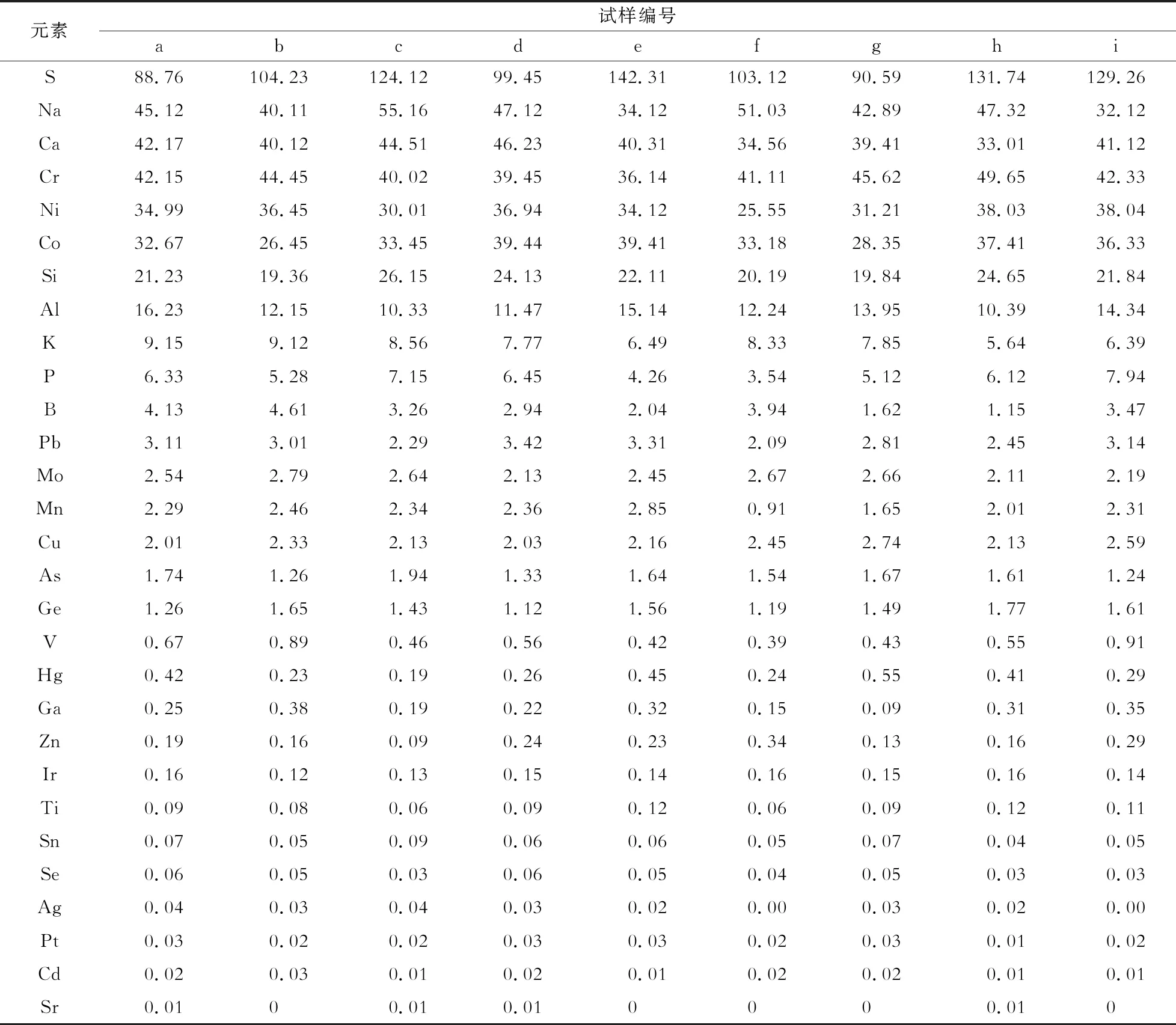

2.3 电解铁纯度

图6电解铁试样的总铁含量如表4所示,部分杂质元素含量如表5所示。由表4可知,9组电解铁试样的纯度等级在3N2~3N7之间,且在以100 A/m2的电流密度电解获得完整镀层的情况下,Fe2+质量浓度为50~70 g/L、电解液pH值为2.0~3.0对电解铁的总铁含量影响不大。由表5可知,电解铁试样中S、Na、Ca、Cr、Ni、Co、Si和Al 8种元素的含量较高,其中S元素含量最高。其原因可能是,所用电解液由硫酸亚铁配制而成,电解铁试样表面的残留电解液很难彻底清洗干净,因而使S元素含量偏高。

表4 图6电解铁试样的总铁含量

表5 图6电解铁试样中杂质元素含量

3 结论

(1)电解液初始pH值为3.0时,起始电流效率较高,但电解液水解速率较快,可持续电解时间较短;电解液pH值为2.0时,初始电流效率较低,但电解液水解速率较慢,可持续电解时间较长。综合考虑,电解液初始pH值为2.5左右为宜。

(2)电流密度为200和300 A/m2时,阴极结晶粗糙,电解铁表面出现不同程度的起皮;电流密度为100 A/m2时,沉积物分布较为均匀,电解铁表面完整,微观组织均匀;以不锈钢板作为阴极,最佳电流密度为100 A/m2。

(3)Fe2+质量浓度为50~70 g/L时,对电解铁表面形貌和纯度影响不大;从节约成本考虑,最佳Fe2+质量浓度为50 g/L。