定宽机锤头孔型对超低碳钢带边部质量的影响

2022-09-26刘志卫信晓兵董跃星张欣觌年保国

刘志卫 李 杨 信晓兵 董跃星 张欣觌 年保国

(1.唐山钢铁集团有限责任公司,河北 唐山 063000; 2.河钢集团钢研总院,河北 石家庄 050023)

超低碳钢又称作无间隙原子钢,是通过添加钛、铌等合金元素在钢中形成碳氮化合物,使基体成为无间隙原子状态。由于超低碳钢相变温度较高,板坯角部金属在轧制过程中受冷却水冲击等因素的影响,角部金属温降偏大而提前进入(α+γ)两相区,在轧制过程中带钢长度方向的边部产生翘皮缺陷[1- 5]。唐钢新区2050热轧生产线生产的超低碳钢带边部产生了翘皮,本文对其进行了研究分析并提出了控制措施。

1 带钢边部翘皮分析

1.1 宏观形貌

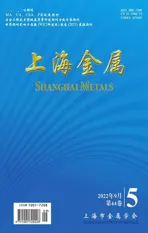

典型的带钢边部翘皮形貌如图1所示。图1中,(a)为黑线状,(b)为点线状,(c)为片状。该缺陷大多出现在距带钢边缘0~40 mm范围内,点线状和片状翘皮较严重,且部分缺陷存在断续金属翻折的现象,翻折部位的金属与带钢基体相连。采用在线表面监控相机可观察到点线状与片状缺陷有断续明亮的光泽,可能是一种光线反射现象。

图1 带钢边部翘皮的宏观形貌

1.2 微观形貌

较典型的点线状边部翘皮的微观形貌如图2所示。图2(a)表明,翘皮未翻折的金属表层下有斜向基体的裂缝且端部与带钢基体相连。图2(b)为翘皮根部与带钢基体相连部位的放大图。图2(c,d)为翘皮的能谱分析,发现翘皮内团块状物质的主要成分为氧和铁,且裂隙处有大量团块状物质,说明轧制过程中板坯表层有氧化铁皮碾入。

图2 带钢边部翘皮的微观形貌(a,b)和能谱分析(c,d)

1.3 缺陷形成区域分析

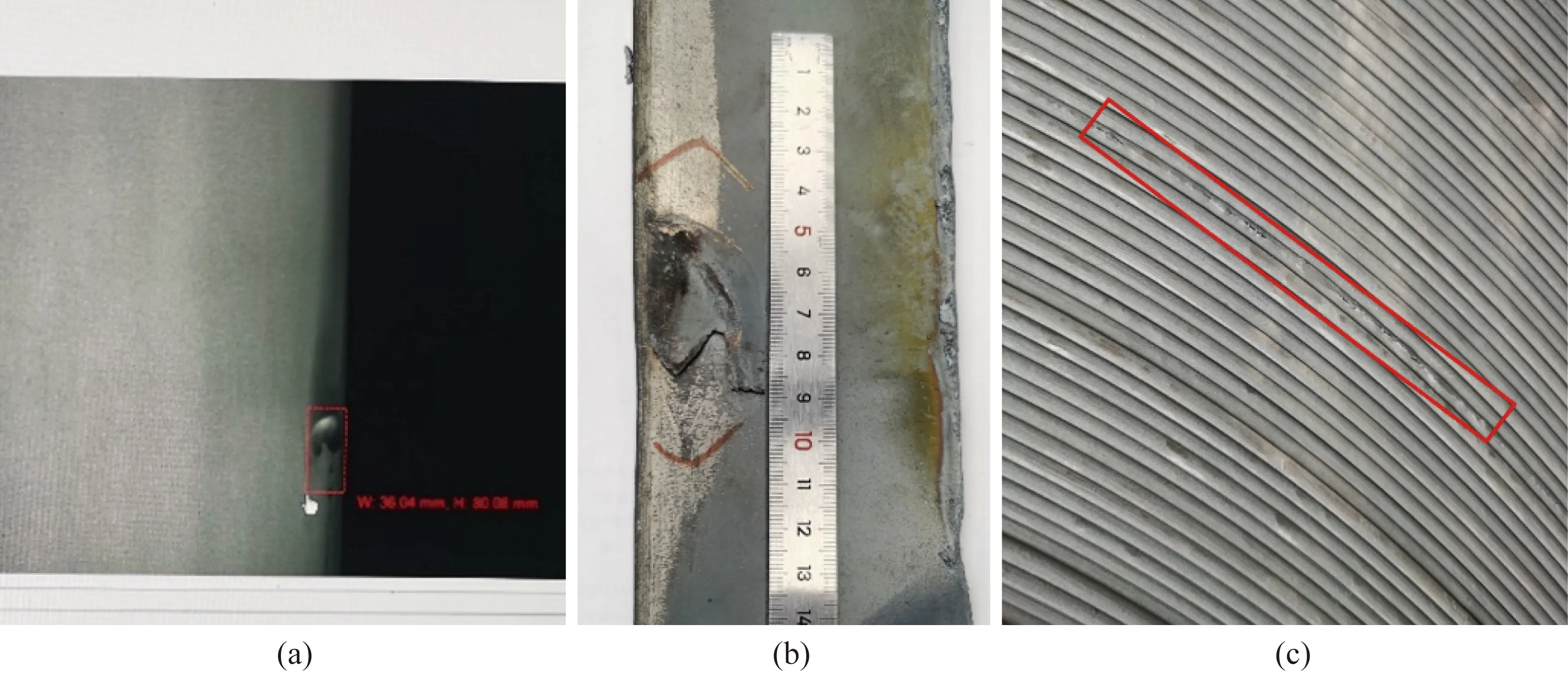

图3为部分超低碳钢板坯经过定宽机及粗轧机立、平轧后的边部形态。图3(a,b)分别为轧制后板坯的操作侧和传动侧形态,图3(c)为带钢边部翘皮。图3(a,b)中可见板坯两侧上表面上沿不圆滑,板坯角部长度方向上有凸棱。

图3 板坯角部凸棱

根据翘皮的宏观和微观形貌及能谱分析结果可初步断定,板坯角部金属受冷却水冲击及散热等因素的影响温降过大,提前发生奥氏体向铁素体的转变,铁素体强度低于奥氏体,金属流动性好,板坯角部金属受粗轧机平辊轧制力作用而产生凸棱。后续在精轧机轧制力的作用下,板坯角部凸棱将进一步被压扁,并最终产生沿带钢长度方向分布的边部翘皮, 因此需减小粗轧区板坯的角部温降,避免板坯角部产生凸棱。

2 板坯预制缺陷

在板坯不同部位钻孔、锯缝等,目的是预制缺陷,并观察经过定宽机平面锤头减宽及轧机轧制后的缺陷位置,模拟预制缺陷部位金属的流动状态[6]。

板坯中预制缺陷的示意图如图4所示。图中,OS为在板坯操作侧钻孔,DS为在板坯传动侧钻孔,J代表锯缝,板坯为超低碳钢。DS1、DS2点在板坯上表面距角部10 mm,DS3、DS4点在板坯窄面距角部10 mm,OS1、OS2位置与DS3、DS4位置相互对应,钻孔深度为30~40 mm,孔径为15~20 mm。

图4 板坯预制缺陷的图解

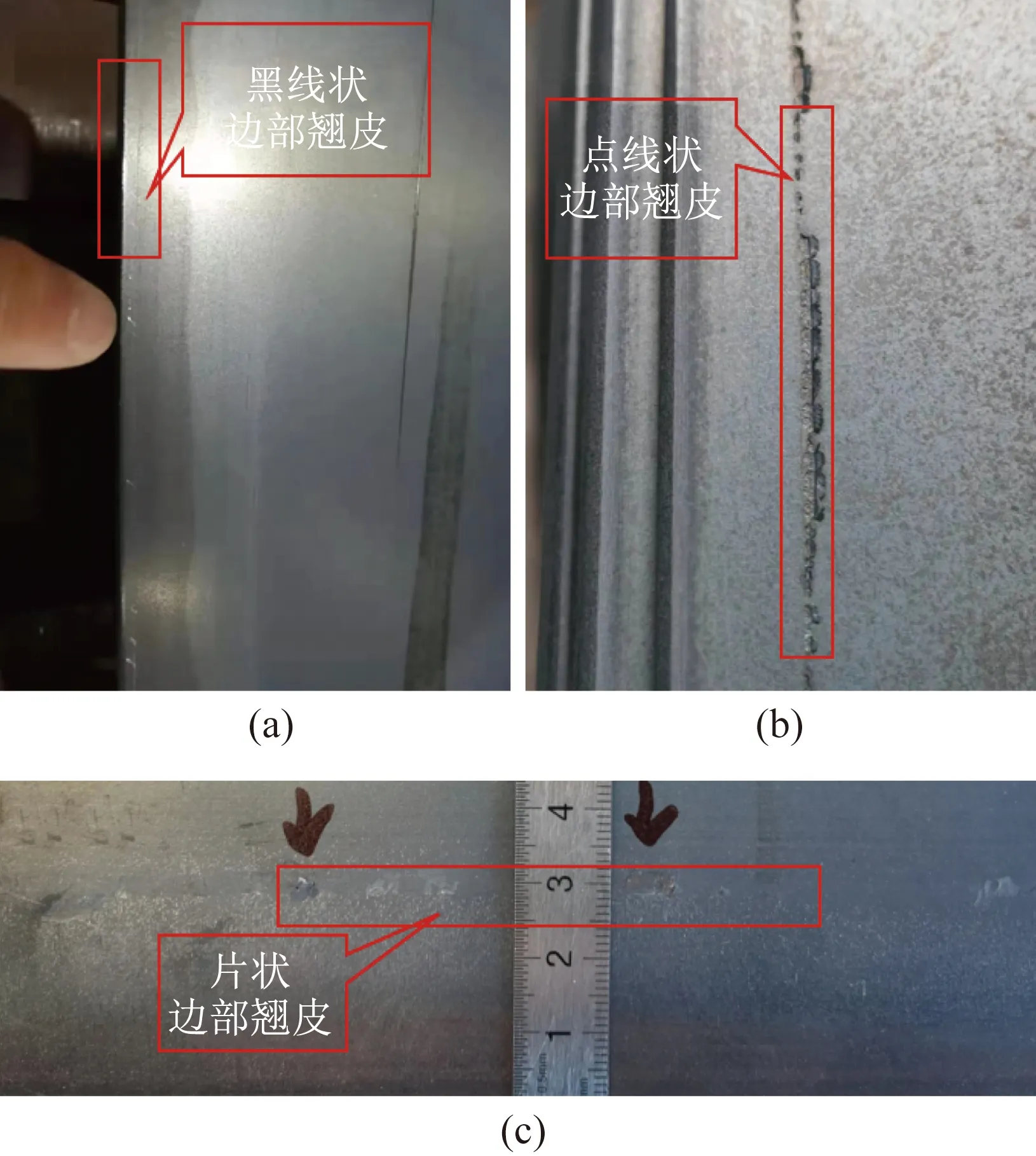

热轧后,开卷检查并确认带钢上的缺陷位置。检查发现,DS1/2缺陷点移动到距带钢上表面40~60 mm区域,OS1/2及DS3/4缺陷点移动到距带钢上表面约0~20 mm区域,OS3/4缺陷点位于带钢厚度中心,J1/2缺陷点移动到距带钢上表面约0~40 mm区域。图5为部分缺陷的形貌。图5(a)为DS3对应的在线表面检测缺陷,图5(b)为DS3对应的带钢缺陷,图5(c)为OS3对应的带钢缺陷。

图5 在线表面检测和带钢缺陷

预制缺陷板坯的轧制试验发现,带钢上表面距边部40 mm范围的翘皮与OS1/2、DS3/4及J1/2点形成的缺陷位置相对应,因此改善板坯该部位金属在热轧过程中的流动状态是解决边部翘皮问题的关键。

3 定宽机锤头孔型对板坯角部金属流动的影响

定宽机是热连轧产线粗轧区的重要减宽装备,其锤头在板坯前进过程中进行间隙式拍打,锤头立面与板坯的窄面直接接触。

3.1 定宽机平面锤头的使用效果

对定宽后的回退板坯窄面进行检查发现,板坯角部上沿出现了断续的凸棱。图6为磨损后的定宽机平面锤头和定宽板坯的角部形貌。图6(a)为未经定宽的板坯角部,图6(b)为定宽后板坯的角部,图6(c)为角部凸棱,图6(d)为平面锤头上机2万t左右(正常在机约15万t)时的磨损形态,从放大的图6(e)可以发现,在锤头平面与铸坯窄面接触的边缘部位发生了较严重的磨损。这是由于板坯窄面与锤头平面直接接触,尤其是温度较低的板坯角部金属会对锤头局部接触面造成较严重的磨损,因此当定宽机减宽量达到一定程度时,角部边缘金属将直接溢出锤头磨损的凹陷处而形成凸棱。

图6 出定宽机后磨损的平面锤头和板坯角部

3.2 定宽机锤头孔型优化

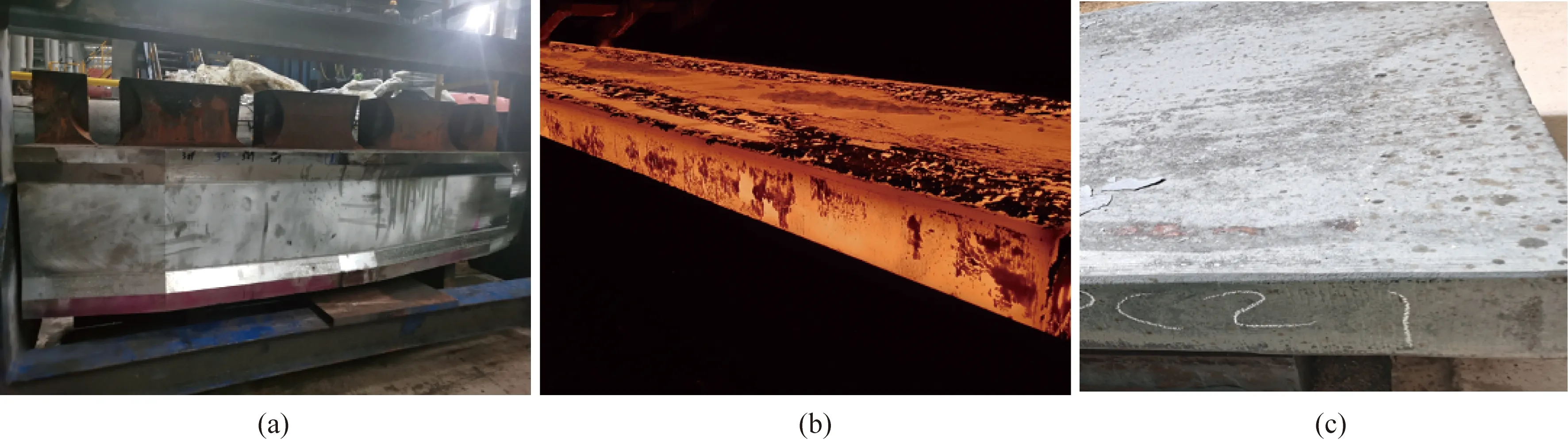

为改善因平面锤头局部严重磨损造成的带钢定宽后的角部质量[7- 10],对定宽机平面锤头重新进行了孔型设计,如图7所示。采用孔型锤头定宽的板坯角部形态有了明显的改善,从而改变了进入粗轧机前的板坯角部形态,板坯角部较平缓的角度可以缓解局部应力集中,避免轧制时板坯角部产生凸棱。

图7 孔型锤头(a)和出定宽机后的热态(b)和冷态(c)板坯

3.3 粗轧板坯的横向温度分布

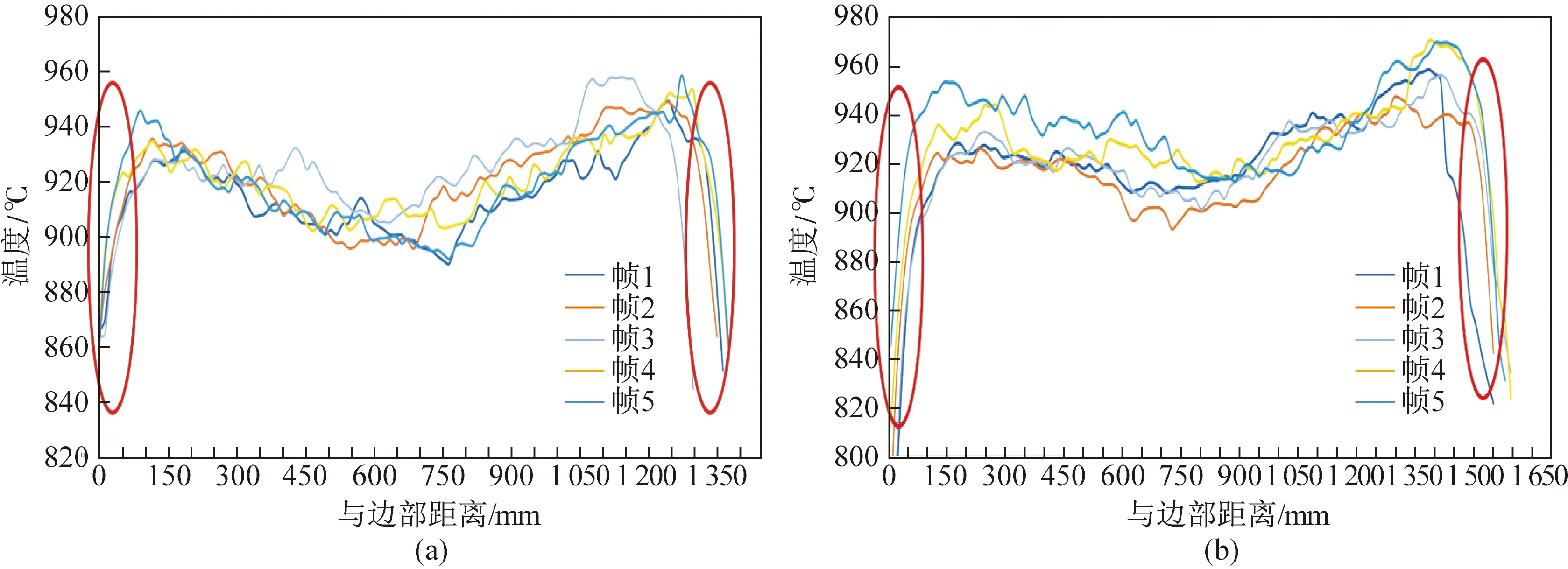

采用孔型锤头的定宽机改变了板坯角部的形状,板坯角部较平缓的角度在粗轧过程中受到冷却水的冲刷面积减小,理论上会减小板坯角部的温降。采用热像仪测定了不同形式锤头定宽的板坯(粗轧R2轧机末道次)的横向温度分布, 结果如图8所示。发现采用孔型锤头定宽机定宽的板坯边部50 mm范围的温降减小了约50 ℃[11],采用孔型锤头的定宽机不仅改变了板坯角部形状,而且能明显提高板坯角部温度,从而推迟了角部金属的相变。

图8 定宽机采用孔型锤头(a)和平面锤头(b)定宽的板坯横向温度分布

4 板坯边部质量的改善

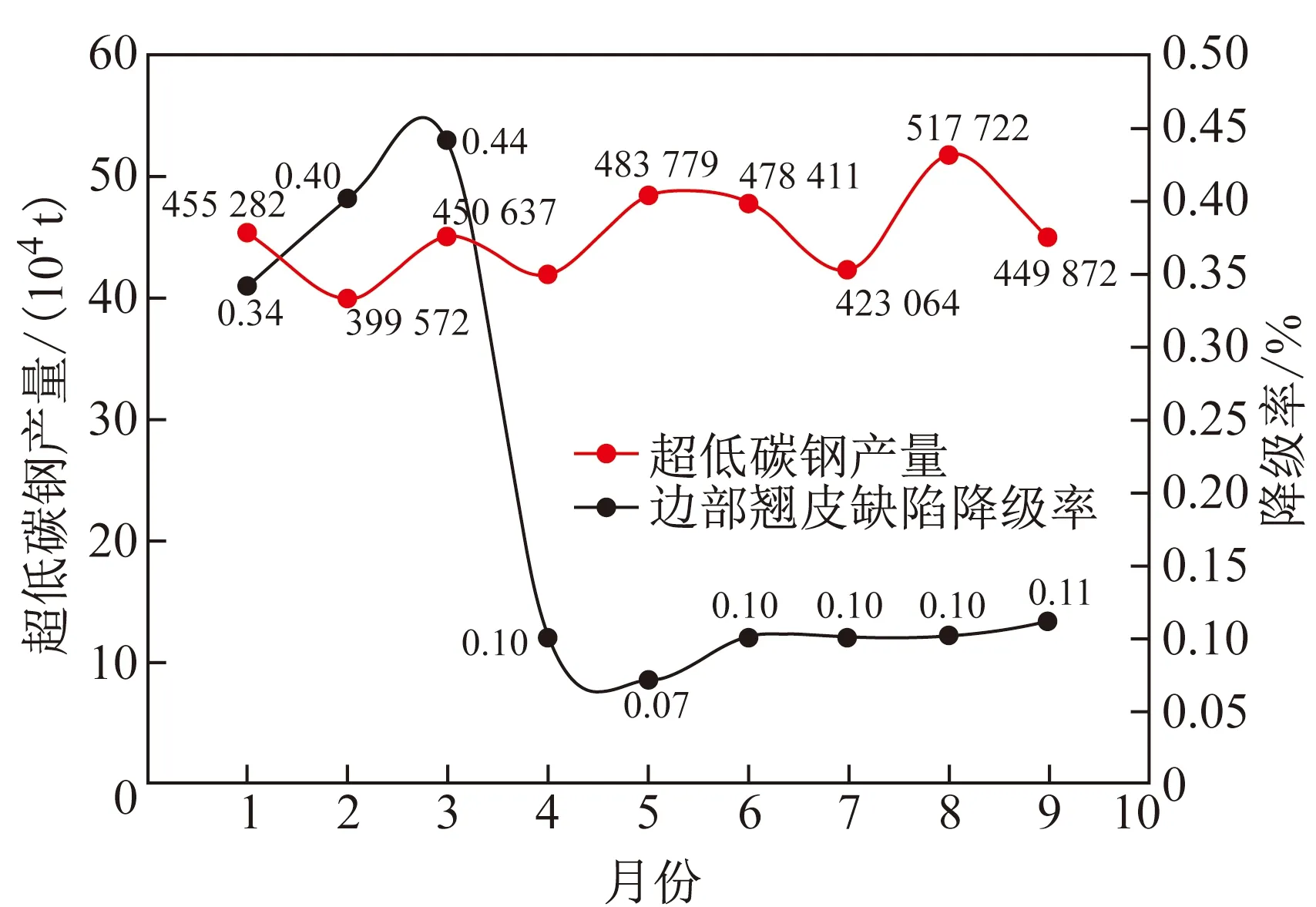

采用孔型化设计的定宽机锤头明显减少了超低碳钢带边部翘皮的产生,超低碳钢带边部翘皮的降级率(因缺陷降级的质量与总产量的比值)从0.4%降低到了0.1%左右,如图9所示,且翘皮主要发生在带钢头尾10 m以内,切除后不影响使用。

图9 超低碳钢带边部翘皮降级率的变化

5 结论

(1)经过定宽和粗轧的超低碳钢板坯角部产生凸棱,精轧后产生沿带钢长度方向分布的边部翘皮。

(2)预制缺陷后轧制的板坯窄面角部及其附近的金属热轧时流动到带钢边部约0~40 mm的区域。

(3)采用孔型锤头定宽机定宽的板坯角部金属过渡较平缓,可以避免因定宽机减宽量较大锤头局部严重磨损而产生凸棱,使粗轧板坯边部温度提高了约50 ℃。

(4)定宽机孔型锤头的应用使超低碳钢带边部翘皮降级率从近0.4%降低到了0.1%左右,显著改善了超低碳钢带的边部质量。