基于凹凸榫受损状态下隧道环缝剪切特性研究

2022-09-21周祥

周祥

(中铁十四局集团大盾构工程有限公司,江苏 南京 211800)

0 引言

截至2020年5月,全球现有直径超过14 m的大型盾构隧道56条[1],其中我国有39条,占比近70%,广泛应用于公路、铁路、输水隧道及管廊等,缓解了城市用地紧张[2]。盾构隧道施工中常因姿态偏移、千斤顶顶力过大、管片拼装质量差、注浆压力过大或管片上浮严重等导致管片破损。尤其对于设置凹凸榫的管片,当环缝错台量超出凹榫与凸榫的拼装间隙时,势必会造成凹凸榫的破损,进而降低环缝的抗剪力,环缝渗漏水会进一步导致混凝土结构劣化[3]。

关于盾构隧道环缝剪切问题,理论计算方面,文献[4-9]将隧道视作T梁,对隧道纵向剪切变形和受力进行了计算分析。肖时辉等[10]根据接头构造形式指出,剪切作用下螺栓实际处于弯剪受力状态,纵向螺栓的剪切刚度主要由其弯曲刚度控制;室内模型试验方面,分为局部接头剪切试验和整环加载试验。局部接头剪切试验方面,兰学平等[11]考虑盾构机的顶推力作用,研究了夹片试件环缝的径向及环向剪切性能,并认为管片发生错动后的剪切刚度为定值。郭瑞等[12]研究了环向接头在有无螺栓情况下的剪切性能,分析了剪轴比与错动量的关系、螺栓剪应力变化规律及剪切破环形式,指出斜螺栓的剪切破坏是纵缝破坏的主要形式。李冬梅等[13]分析了荷载与错动量的变化规律,得到剪切刚度的计算式及环缝面的滑动摩擦系数取值范围。

整环加载试验方面,依托上海长江隧道、南京长江隧道、狮子洋隧道、宁波地铁隧道等工程,文献[14-20]分别采用整环360°加载方式,系统研究了圆形和异形大断面盾构隧道在外荷载作用下管片的内力和接缝变形特征。

数值分析方面,张建刚等[21-22]依托武汉长江隧道,建立了壳-非线性弹簧模型,得出了管片幅宽对结构内力的影响。郭瑞等[23]分析了衬砌结构横向受力的地层参数对隧道稳定性的影响,建议基于极限位移与隧道直径变化率作为衬砌结构失稳的判定。徐国文等[24]分析了渗流情况下隧道力学特性及壳-弹簧-接触-地层模型下的接头抗弯刚度非线性特征。张子新等[25]针对大断面异形盾构隧道,以修正惯用法与壳-弹簧模型,得出结构内力随覆土增加的变化规律并给出了管片横向刚度有效率及弯矩传递系数的取值范围。

现有研究中多关注接头拉弯性能,很少考虑接头剪切性能,且大多数为地铁盾构隧道,凹凸榫沿环缝端面连续分布[26]。对于市政工程中大直径盾构隧道,因其采用分布式凹凸榫,其结构形式上与传统凹凸榫的差异决定了相同剪切荷载作用下所呈现的剪切变形和受力特征的不同,而对带有分布式凹凸榫环缝抗剪性能的研究更为少见。

在实际施工中,当盾构机姿态严重偏移时,盾尾管片拼装间隙过小往往会使管片拼装困难,局部环缝挤压力过大势必会导致凹凸榫受损。此外,当盾尾同步注浆压力过大或浆液凝结时间过长、多孔同步注浆压力分配不合理,管片上浮会导致收敛变形和环缝错台大幅增加,同样会使凹凸榫受损。上述2种常见的施工质量问题多出现在封顶位置。凹凸榫一旦受损,首先从隧道内表观上很难发现问题,其次目前检测手段很难精准判断破损情况,更严重的是这种破损如果不进行管片更换则很难修复,所以一旦隧道运营期产生过大纵向不均匀沉降,将会加速管片环缝破损和渗漏水速度,也就意味着隧道服役时间大幅缩短。因此,以济南黄河隧道工程为背景,针对分布式凹凸榫管片的环缝剪切变形问题展开研究,重点分析凹凸榫局部损伤情况下封顶块环缝的变形规律,为特殊管片结构的运营维护与修复理论研究提供依据。

1 试验方案

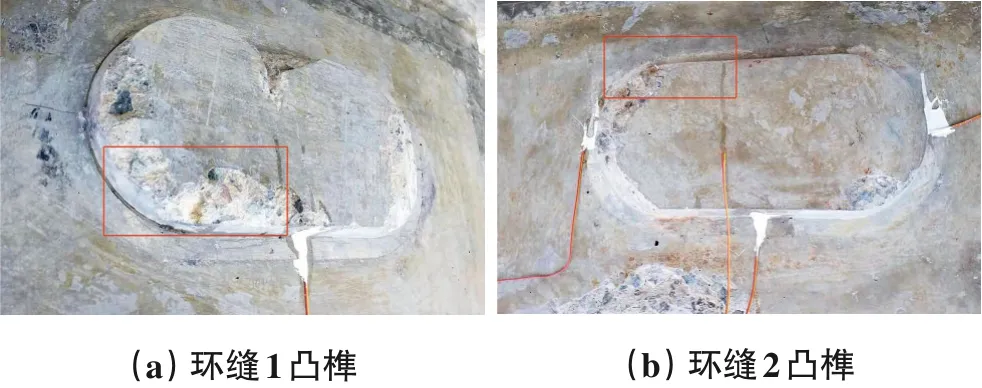

济南黄河隧道工程采用大直径泥水平衡盾构法施工,为公轨合建盾构隧道。隧道采用单层错缝拼装结构,衬砌环外径15.20 m,内径13.90 m,厚度0.65 m,环宽2 m,采用“9+1”分块方式。衬砌环缝通过28根M36斜螺栓连接,并设置分布式凹凸榫,环向通过30根M36斜螺栓连接成环。现场管片凸榫破损见图1。其中凹榫未损坏,仅环缝1凸榫下边缘和环缝2凸榫上边缘破损。

图1 凸榫破损实况

1.1 试验加载方案

试验采取双向加载,并行排列3块凸榫损伤管片模拟封顶块。为防止集中加载导致管片碎裂,在千斤顶与管片之间竖向设置传力梁。水平向通过2台千斤顶和反力梁施加水平荷载模拟轴力。管片拼接、环缝构造和施加螺栓预紧力完全参照实际工程。

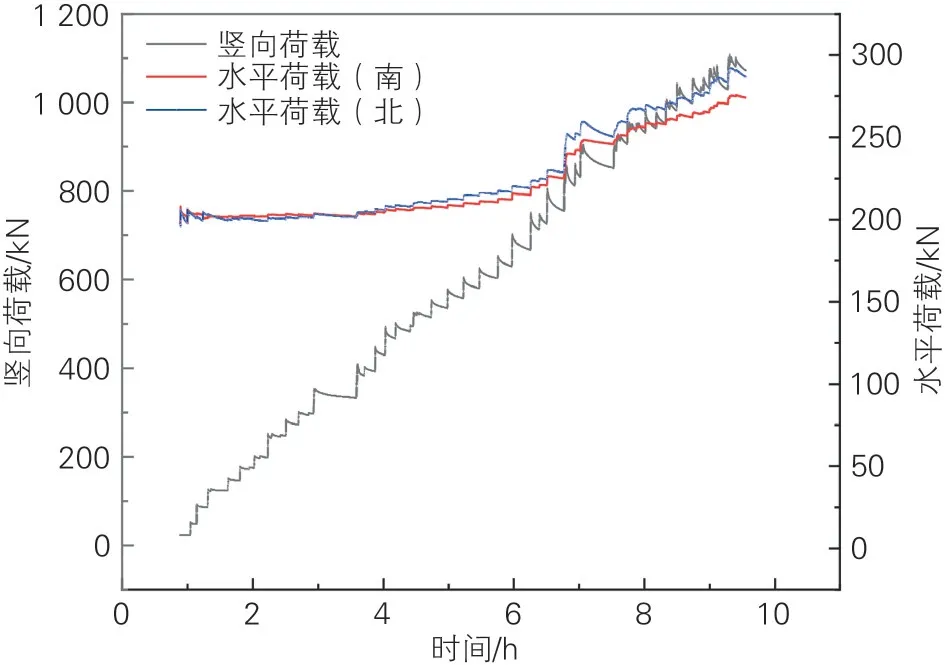

根据文献[24],水平荷载加载量为400 kN,是实际工程中单油缸顶推力的10%。水平荷载分2级加载,每级200 kN,测试15 min数据稳定后施加下一级荷载。水平加载完成后施加竖向荷载。竖向荷载分20级,每次间隔15~30 min,在0~300 kN区间(含300 kN),每级施加50 kN;300~600 kN区间,每级施加25 kN(便于观测分级加载量对试验数据的影响规律);600~1 000 kN区间,每级50 kN;当荷载量达到1 000 kN时每级施加25 kN,直到破坏。水平与竖向荷载时间关系曲线见图2。

图2 荷载-时间关系曲线

1.2 试验内容及量测方法

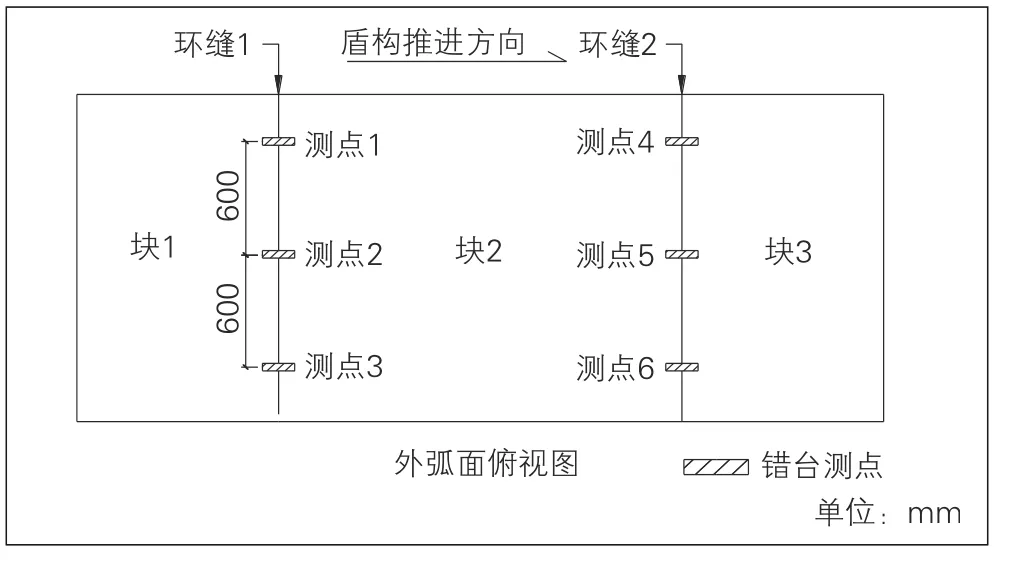

环缝1和环缝2各均匀布设3个错台监测点(见图3)。

图3 错台量监测点布置示意图

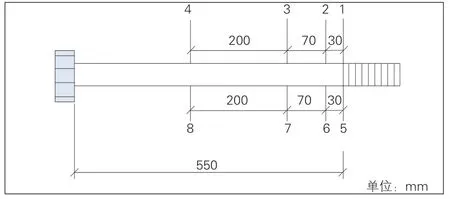

在直螺栓上开槽,对称粘贴8个应变片。应变片粘贴位置考虑螺栓可能产生塑性变形的位置(见图4)。应变测点编号为螺栓号-应变片号(如1-1、1-2),环缝1位置连接螺栓为1#螺栓,环缝2位置为2#螺栓。

图4 螺栓应变测点位置示意图

2 试验结果及分析

2.1 环缝错台量

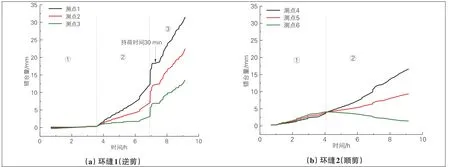

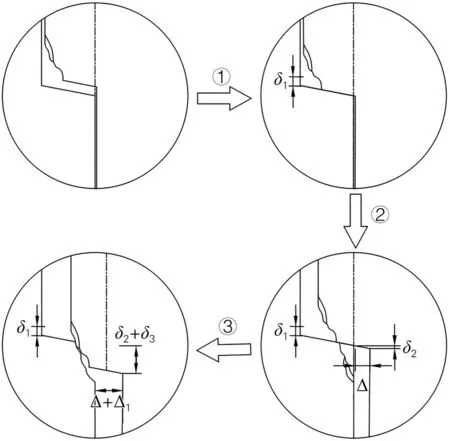

随着持荷时间的推移,环缝1处(螺栓顺剪)测点1—测点3错台量增长幅度明显大于环缝2处(逆剪)测点4—测点6(见图5),其中测点3与测点6为凹凸榫正上方。原因在于相比环缝2处凸榫,环缝1处的凸榫破坏更严重,其抗剪力减小导致中间管片发生了水平向偏转。管片偏转现象在最初持荷的4 h内并不显著,反而是环缝2处错台增幅略大于环缝1处。初步推断为管片拼装时无法保证各环缝处凹榫与凸榫居中对齐,即环缝1处凹凸榫可能已经接触,环缝2处没有接触,以致加载初期环缝2处错台略大于环缝1。在加载4 h后,环缝1处测点3错台增幅明显小于测点1,同样环缝2处测点6错台增幅明显小于测点4,并且测点6处错台量逐渐减小,表明中间管片发生双向偏转,测点1错台量最大。而加载近7 h时,环缝1处错台量突增意味着此处凹榫与凸榫之间产生明显错动,同时可能出现了压裂破坏。凸榫出现平面外偏转时,凹榫和凸榫逐步分离,并且环缝处管片端面之间的接触面积也在减小,这样使环缝抗剪力大幅下降,错台量增幅更大。反之,图5(b)中测点4和测点5的错台曲线近似直线,说明此处凹凸榫接触面没有出现明显错动,或分离或压碎。凸榫一旦出现平面内偏转意味着凹榫与凸榫的接触面积减小,抗剪力减弱,并且接触面集中应力增幅加快,导致凹凸榫接触面处的混凝土应力更快达到允许应力值,直至压碎(见图6)。

图5 错台量曲线

图6 凹凸榫剪切破坏示意图

2.2 不同剪轴比下螺栓应变和错台量

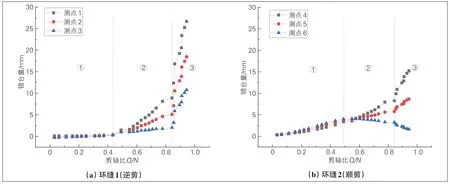

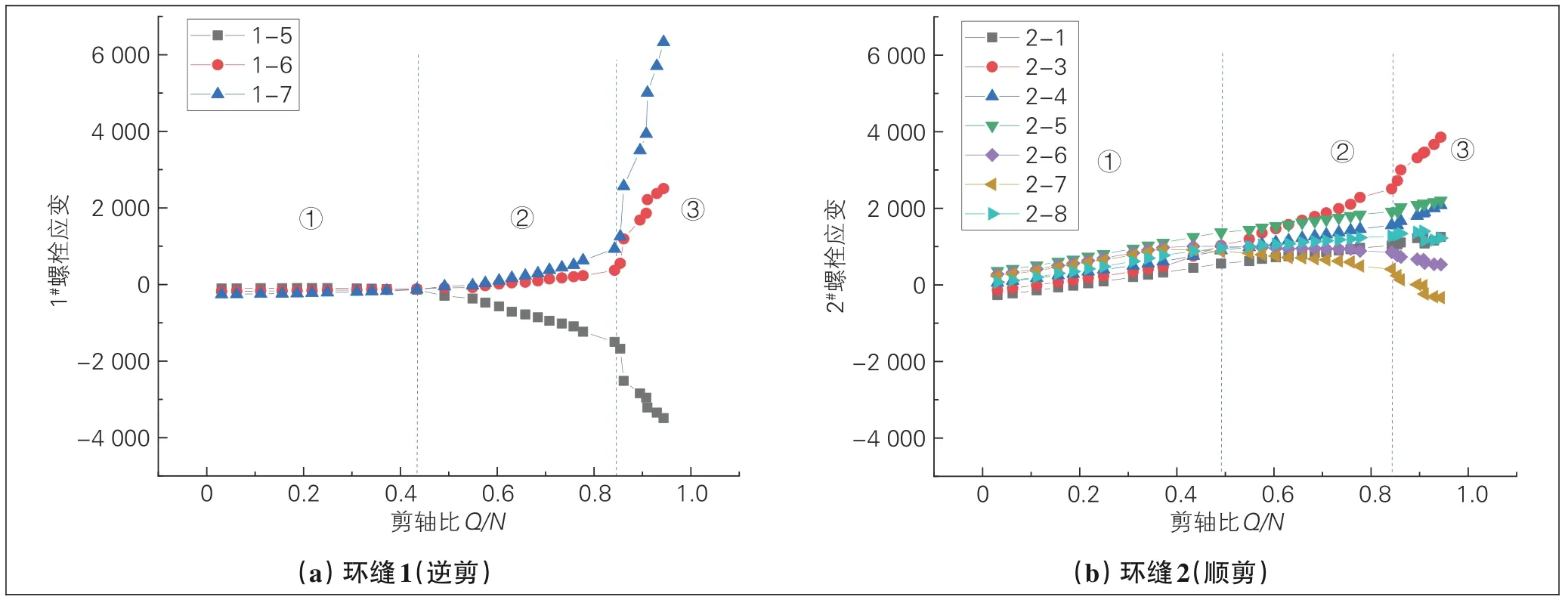

不同剪轴比下错台量和螺栓应变曲线见图7和图8。环缝1受剪错台分为3个阶段,各阶段分界点剪轴比分别约为0.43和0.84;而环缝2受剪错台分为3个阶段,分界点剪轴比均约为0.49。第①阶段时,环缝1螺栓应变基本不变,环缝2螺栓应变略有增加。结合图5数据特征,确定环缝1凹榫与凸榫已接触,但连接螺栓未受剪;环缝2凹榫与凸榫未接触,连接螺栓顺向受剪。第②阶段时,环缝1和2处连接螺栓受剪,并且前者剪切力大于后者。环缝1处凹榫与凸榫未产生滑移,环缝2处凹榫与凸榫尚未接触。第③阶段时剪轴比大于0.84后,凹榫与凸榫对中拼装条件下2者的间隙约为5 mm,螺栓孔间隙约为8 mm。可以判断:环缝1和2凹榫与凸榫均出现了剪切滑移现象。环缝1处凹榫与凸榫接触面局部出现破碎,此时连接螺栓也迅速受剪破坏。而环缝2处连接螺栓受剪产生变形,但没有破坏;凹榫以凸榫为轴,出现了平面内转动,无法判断凹榫和凸榫接触面局部是否压碎。由此说明:不同剪轴比下环缝受力和变形状态是不同的,这与文献[27]中对错台发展的前3阶段描述类似。

图7 错台量-剪轴比关系曲线

图8 螺栓应变-剪轴比关系曲线

3 结论与建议

实际工程中因管片质量缺陷和拼装操作不当经常导致凹凸榫带伤工作。当管片脱离盾尾产生较大上浮时,势必会对环缝产生剪切作用,进而导致环缝错台量持续增加,最终造成凹凸榫与连接螺栓受剪破坏。通过现场管片足尺加载试验,可得出如下结论:

(1)环缝处凹凸榫受损程度和部位不同,对各环缝处连接螺栓和凹凸榫分阶段的剪切受力状态产生不同影响,这种影响不仅使管片产生偏转,而且造成凹凸榫受损严重的一侧错台量增幅加大,并最先达到受剪破坏。

(2)凹凸榫受损严重一侧,环缝错台大致分为3个阶段,分界点剪轴比分别约为0.50和0.93;与之相对的另一侧错台分为2个阶段,分界点为0.50。

(3)连接螺栓逆向剪切侧凸榫下方破损、连接螺栓顺向剪切侧凸榫上方破损,对环缝抗剪力削弱较大。

(4)2个环缝均匀受剪的情况实际工程中往往不会出现,建议分析时应更多讨论单侧环缝凹凸榫或连接螺栓分别受剪的工况,并根据试验分析,建议重点分析单侧环缝凹凸榫单独受剪的工况。