铌微合金化对汽车用典型双相钢加工性能的影响研究

2022-09-19冯毅路洪洲黄光杰林利吕冬栗克建

冯毅路洪洲黄光杰林利吕冬栗克建

(1.重庆大学,重庆 400044;2.中国汽车工程研究院股份有限公司,重庆 401122;3.中信微合金化技术中心,北京 100004;4.鞍山钢铁集团有限公司技术中心,鞍山 114000;5.重庆科技学院,重庆 401331)

1 前言

汽车制造业发展离不开高性能的材料。钢铁是近百年来汽车工业应用最为广泛的基础制造原材料。随着汽车工业的发展,汽车用钢产品也在不断向高性能、高性价比方向发展[1-3]。当前行业主流的一些钢板材料大多具有多相、亚稳等组织特征,基于位错、固溶、细晶、相变等多种机制协同强化[4]。当前,汽车行业高度关注各类汽车钢板的成形工艺性问题,而钢板材料的组织特征很大程度上决定了钢板的成形工艺性。因此,如何从组织调控层面入手,提升汽车钢板的成形性一直都是行业高度关注的问题。材料的成形性本质上可归结为韧性的宏观展现,因此从材料改性角度,通过提升韧性进而提升成形性是当前行业主流的一种技术途径。目前最有效的韧性提升途径之一是微合金化技术[5]。微合金技术理念由来已久,近几十年来逐步应用于汽车用钢领域。微合金化设计的根本理念是通过优化微合金元素的第二相析出,从微尺度层面调控钢材的基体组织,达到韧性提升这一目标。微合金化对应的增韧机制有基于微合金元素的碳、氮化物析出进而降低基体碳含量、细化基体晶粒组织、改变位错运动模式等[6]。微合金化汽车用钢以Nb微合金钢最具代表性。Nb相比于其它诸如V(钒)、Ti(钛)等元素,除兼具上述三大增韧作用外,还具有相对高的性价比和低的性能危害性,因此Nb微合金钢具有广泛的应用前景。近年来,业界已逐渐认识到了Nb在汽车用超高强钢领域的应用优势,但是针对Nb提升汽车钢板成形性的作用及其机理研究尚不系统,亟待开展更加全面的研究。

基于上述分析,本文选取含Nb、不含Nb的DP590、DP780 2组双相汽车用钢板材料,系统的进行了成形性试验研究。首先,开展了材料级的冲压成形性试验,进一步通过仿真分析,验证了Nb对抑制零件冲压起皱这一典型缺陷的成效。其次,开展材料级的扩孔性能试验,验证了Nb对抑制扩孔开裂缺陷、提升扩孔率的成效。最终开展了相关微观表征试验,对Nb提升双相汽车用钢板材料成形性能的机理进行了分析。

2 试验材料

本文选取DP590、DP780 2种典型汽车钢板,分别按照含Nb、不含Nb设计了2组试验样品试验样品,开展冲压成形性(FLC)和扩孔性能试验。2组钢板的基本信息如表1~表3,为确保试验结果具有可比性,选定的2组钢板牌号的成分除了Nb外,其它主要元素的含量差异性很小,便于排除其他元素的干扰,定性、定量研究Nb含量差异性带来的钢板成形性变化。此外,本文选取的各组钢板牌号的厚度规格及其对应的冶金工艺处理流程方法也保持基本一致,从而最大程度上降低了相关研究干扰因素。2组钢板的基本信息如表1。

表1 2组钢板的基本信息

表3 DP780化学成分检测结果(质量分数) %

3 基本力学性能测评

首先,进行了DP590和DP780 2组钢的准静态拉伸试验。每组钢均沿着0°、45°、90°3个方向取样并进行拉伸测试,每个方向上重复2次试验。试样均为A50尺寸规格,试验过程均参照GB/T 228.1—2021《金属材料 拉伸试验 第1部分:室温试验方法》执行[7]。通过试验获取材料的n值(应变硬化指数)。n值常常被用以评价各类金属材料薄板的成形性能,是表征材料成形性优劣的最基础评价技术指标之一,该值越大则可预估材料的成形性更加优异,其计算公式如公式(1),公式(1)中除n值外,s为拉伸曲线均匀变形阶段的真实应力值、ε为拉伸曲线均匀变形阶段的真实应变值、k为强化系数值。基于当前行业发展水平,一般通过拉伸试验机软件控制系统可自动获取。如图1,DP590、DP780均为含Nb样品的n值更高。因此从n值角度可以看出,含Nb钢总体上体现出一定的成形性优势。但是,仅通过n值就武断判定含Nb钢更具成形性优势其实欠妥,因为实际成形过程中材料不同部位的应力状态可能和单轴拉伸的情况存在差异性。因此,需要进一步开展FLC、扩孔性能试验,对不同成分样品的成形性优劣进行验证。

图1 2组钢板的拉伸n值对比

4 冲压成形性测评

FLC试验参照GB/T 15825.8—2008《金属薄板成形性能与试验方法第8部分:成形极限图(FLD)测定指南》[8]、GB/T 24171.2—2009《金属材料 薄板和薄带成形极限曲线的测定 第2部分:实验室成形极限曲线的测定》[9]标准执行。试验设备为Zwick BUP600板材成形试验机,如图2所示,该设备的最大胀形力为600 kN,最大压边力为400 kN,成形速度范围为0.01~750 mm/min。应变测量系统为VALIUX/vario+compact,其测量精度为0.01 mm。试验过程中冲头速度为60 mm/min。试验前将凡士林和软玻璃置于试样及冲头之间起到润滑作用。利用成形极限曲线可表征材料在冲压过程中能够达到的极限变形程度。通过对印有网格(或其它图案)的板料进行胀形获得破裂前极限点的面内应变值,以2个方向的应变为坐标轴绘制而成的曲线即为材料成形极限曲线。此外,采用半球刚性凸模胀形法进行试验,如图3所示。半球刚性凸模胀形试验时,首先将板面一侧印有网格的试样置于凹模与压边圈之间,用压边圈压牢试样。再通过凸模使试样产生胀形并形成凸包,并使板面上的网格也随之产生变形。当凸包上局部位置产生颈缩或破裂时停止试验。通过测量颈缩或破裂部位(或这些部位附近)畸变网格的长度,即可计算出薄板板面上的极限应变(即为面内极限应变)。样品尺寸规格为180 mm的方形试样和宽度分别为160 mm、140 mm、120 mm、110 mm、100 mm、80 mm、60 mm、40 mm、20 mm的矩形试样。所有样品均沿垂直于轧向的方向取样。为防止矩形试样的侧边在模具拉深筋或凹模口处开裂,将样品结构设计成中部稍窄、两端加宽的阶梯形状或者类似于哑铃的形状。试验前后的试样外观如图4所示。此外,试验前还需要在样品上印制出2.5 mm的网格以用于对应变数据的测量。

图2 FLC试验设备外观

图3 半球形刚性凸模胀形法(Nakajima法)

图4 试验前后的试样

图5为2组对比钢种的FLC测试结果。

图5 2组钢种的FLC测试结果

仅从图5也难以评价每组内不同成分样品之间的成形性优劣。基于此,以图5数据为基础,结合2组钢的准静态拉伸真实应力-真实应变曲线数据,进一步开展了基于实际零部件的冷冲压仿真模拟,从零件成形性角度验证含Nb钢的技术优势。起皱是冷冲压最常见的一类缺陷,由于板料厚度方向的尺寸和平面方向的尺寸相差较大(即薄板),容易造成冲压过程中板料沿厚度方向出现不稳定,当平面方向的应力达到一定程度时厚度方向就容易失稳弯曲而拱起,即产生起皱。本文从仿真角度进行含铌、不含铌2种成分钢板的冲压起皱分析,评价其成形性优劣。零件(图6)规格及相关模拟参数设定如下:零件厚度为1.2 mm,冲头速度(普通冲床的速度)为20 mm/s,压边力为280 000 N。此外,本文采用的仿真软件为Dynaform,该软件综合了拥有强大的板料成形分析功能以及强大的流线型前后处理功能,可以预测板料冲压成形中出现的各种问题,如破裂、起皱、回弹、翘曲、板料流动不均匀等缺陷。本文仿真过程中软件将自动基于对冲压过程中板料不同部位的局部应力应变状态变化、厚度变化、FLC数据等给出起皱严重程度的判断。

图6 成形性分析目标零件数模示例

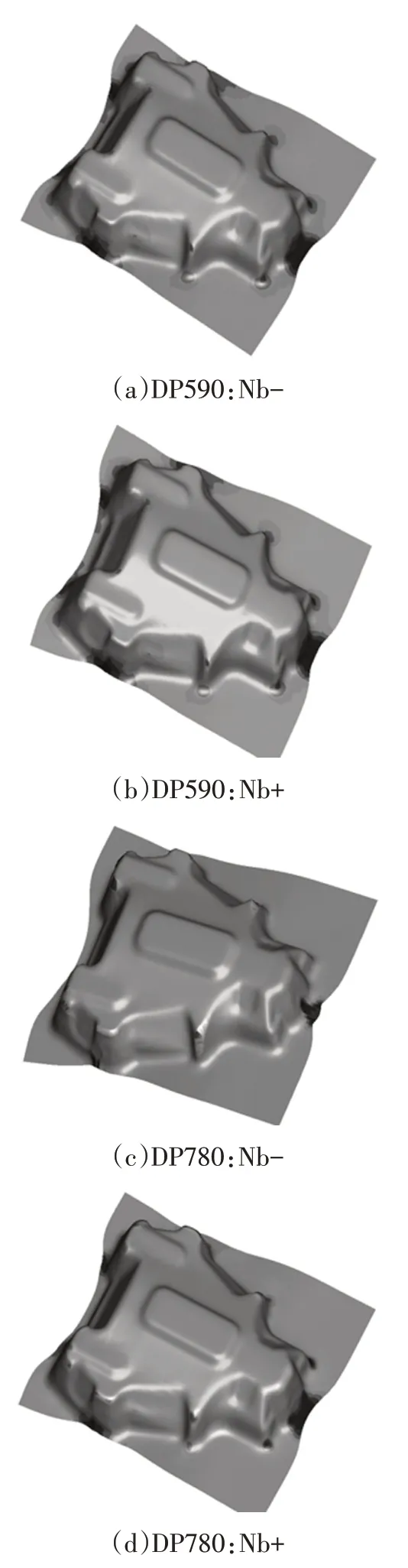

图7、表4为含Nb、不含Nb的2组钢板材质零件的冲压起皱模拟结果。利用仿真软件可对零件的冲压起皱面积进行计算获取,并基于此可得出冲压起皱面积占比(起皱面积/零件面积)。由表4可知,2组钢种在相同的模拟冲压工况下,含Nb钢种的起皱面积占比均小于不含Nb钢,验证了Nb对元素对于抑制钢板冲压起皱具有一定的成效。

表4 2组钢的冷冲压起皱区域占比对比 %

图7 2组钢板的零件冲压起皱情况模拟结果示例

如图8所示,可以从冲压后零件的厚度分布进一步诠释Nb对抑制冲压起皱的技术优势。仿真结果表明含Nb的2种钢经冲压后零件的整体厚度水平均低于不含Nb钢种,且最大厚度值分布区域面积同样小于不含Nb的钢种(增厚越明显则起皱程度越严重)。其中,不含铌的DP590板料最大增厚值为0.18 mm,含铌DP590为0.06 mm;不含铌的DP780板料最大增厚值为1.64 mm,含铌DP780为1.40 mm。这些增厚部位就是潜在的起皱部位。上述仿真结果从另外一个角度再次论证了Nb对于抑制冲压起皱的技术优势。

图8 2组钢板的零件冲压板料增厚情况模拟结果示例

基于上述仿真结果进一步分析,在相同的厚度条件下含Nb钢在冲压过程中具有更强的均匀减薄趋向性,所以才会有效的抑制起皱。传统冲压设计一般会采用高的压边力以抑制起皱,但是这往往也增加了开裂风险,而含Nb钢更能抑制起皱,因此相比一般不含Nb的钢种,含铌钢就无需那么高的压边力了,这也在抑制起皱的同时降低了零件的开裂风险。当然,这一论断有待通过实践进一步验证。综上所述,从FLC试验结合冷冲压起皱模拟的角度,全面的验证了Nb对于提升零件冲压成形性的技术优势。

5 扩孔性能测评

对2组钢种进行不同成分样品的扩孔性能对比试验,试验参照GB/T 24524—2021《金属材料薄板和薄带扩孔试验方法》[10]标准执行。试验依旧在Zwick BUP600板材成形试验机上完成。DP590和DP780 2组钢的扩孔性能检测结果如图9所示。可以看出:2组钢均是含Nb钢的扩孔率更高,再次直接验证了Nb对汽车钢板成形性的提升作用。

图9 2组钢的扩孔性能测试结果示例

6 分析讨论

组织特征是决定钢材成形性能的最重要因素之一。首先以DP780为例,含Nb钢种的组织明显更加细小,如图10所示。大量研究表明,诸如粗晶、混晶不良组织均会降低钢板的成形性。通过添加铌,细化了组织(单位体积内晶粒数量增加)又提升了基体组织的均匀性,导致在相同外部载荷条件下,基体中会有更多的晶粒共同应对塑性变形过程,从而起到了减少基体内应力集中的作用。此外当晶粒较小时,晶界数量会更多,使冲压、扩孔过程中基体内部微裂纹的扩展更加困难,从而提升了钢板的成形性。

图10 DP780基体组织EBSD检测结果

以扩孔性能为例,对DP780进行了从孔内壁部位开始到基体的显微硬度分布测试,如图11所示,结果表明:均是不含Nb钢硬度变化更陡,说明扩孔过程对不含Nb的材料造成的局部基体硬化效应更加的显著[11-12],而这种更强烈的局部硬化效果显然是不利于扩孔性能的。

图11 DP780扩孔边缘纵切面显微硬度检测结果

基于图11测评分析结果,进一步以DP780钢为例进行分析,如图12所示。因为Nb的作用,使得含Nb的DP780钢中的马氏体“岛”呈更加细小、弥散分布的状态,导致在扩孔过程中含Nb的DP780扩孔变形区域附近的应力应变分布更加的均匀,有效避免了局部范围内出现较高的加工硬化,实现了更高的扩孔率。

图12 DP780基体组织SEM检测结果

依旧以DP780为例,分析Nb对细观组织结构的影响。如图13,为基于EBSD试验获取的含铌和不含铌2种DP780钢中的不同角度晶界的分布。如图14所示,对2种成分的DP780中的大角度晶界的(≥15)数量、占比、总长度进行了对比。可以看出:含Nb的DP780基体中的大角度晶界的占比、数量及其总长度值均高于不含铌钢种。由于大角度晶界对冲压、扩孔过程中局部微裂纹的扩展会起到更强的阻碍作用,因此其量的增加有利于抑制各类成形缺陷发展,进而提升成形性。

图13 含铌、不含铌DP780基体中的不同角度晶界分布示例

图14 含铌、不含铌DP780基体中大角度晶界的占比、数量、长度对比

依旧以DP780为例,进行含Nb、不含Nb钢种基于EBSD试验的极图数据分析,研究Nb对提升钢板成形性能的机理,如图15所示。已有研究指出:γ-<111>//ND纤维织构强弱也是决定钢材是否具有优异成形性能的关键。可以看出:DP780总体上含Nb钢的(111)晶面上的织构更强,进一步验证了其成形性优势。

图15 DP780基体中(111)晶面上的织构强度对比

大量研究表明[13],对于一般汽车冲压用钢板材料而言,为提升其冲压、扩孔性能等,应提高基体中的γ-<111>//ND织构强度。钢板经过热轧、冷轧处理后基体中的纤维织构主要是α-<111>//RD织构和γ-<111>//ND织构。经过冷轧后的退火处理后钢板基体中的α-<111>//RD织构因再结晶效应而显著弱化,此时基体中主要为γ-<111>//ND织构。成分、工艺、晶粒度、第二相等相关因素均会影响钢板中织构强度的变化。针对Nb元素对钢板相关织构强度的影响,可分为以下3个方面。

a.Nb与钢板基体中的碳、氮原子结合,降低了基体中的间隙原子数,导致钢板在冷轧过程中更易于形成更多的晶内剪切带,可为退火过程中γ取向晶粒的再结晶提供更多的形核位置,因而有利于提升钢板基体中的γ-<111>//ND织构强度(r值提升)。

b.Nb的第二相粒子在钢板退火过程中可有效的钉扎住位错,从而抑制了退火过程中小角度亚晶界的大量形成,有利于增强钢板基体中{111}系再结晶织构,进而提升钢板的r值。

c.针对晶粒大小及其分布特征对{111}系织构的影响,如前所述,一方面Nb通过细化组织进而提升组织的均匀性,且降低小角度和低重位点阵(∑CSL)晶界的数量,均有利于{111}系织构发展。但是另外一方面,也有研究[14]指出晶粒大小与织构强度呈近似线性正比关系,即粗大晶粒中的织构强度往往更强,这是由于退火过程中钢板基体发生再结晶的驱动力来源于位错和晶界部位的形变储能。再结晶过程中γ取向的形变晶粒的再结晶形核驱动力一般强于α取向的形变晶粒,即在再结晶过程中γ取向的晶核的再结晶过程会更加的充分,使得γ取向的再结晶晶粒会更加粗大,导致粗晶粒中的γ取向织构也会更强。

综上所述,Nb对于钢板织构的影响是多方面的,有些有利于γ-<111>//ND织构强度的提升,有些又会削弱γ-<111>//ND织构。综合来看,Nb带来的有利因素强于不利因素,总体上还是利大于弊,因此Nb元素能够切实提升钢板的成形性。

此外,对比表2、表3中2组双相钢的成分,除了Nb元素是可以确定对钢板成形性能起到显著影响外,诸如Si、Mn元素的影响也不得不考虑。首先,2组钢的Si元素的含量范围对钢板成形性能、韧性不构成显著影响。而Mn本身对钢板成形性能的直接影响也不显著,仅MnS控制不到位时可能构成不利影响,但是本文所选钢板均为量产钢板,对S夹杂的控制到位,因此可不考虑因为不同钢板Mn含量的差异带来的干扰影响。且从本文相关试验结果来看,2组钢的成形性优劣也和Mn含量的高低无关(不含铌的钢种,不论是高或低锰含量,成形性均较差)。

表2 DP590化学成分检测结果(质量分数) %

7 结论

本文对含Nb、不含Nb的DP590、DP780进行了相关成形性能对比研究。

a.冷冲压仿真分析结果表明:含铌、不含铌的DP590零件冲压起皱面积占比分别为32.80%和36.93%,含铌、不含铌的DP780零件冲压起皱面积占比分别为31.59%、35.60%,含Nb钢具有更强抗冲压起皱能力。

b.扩孔性能试验结果表明:含铌、不含铌的DP590扩孔率分别为62.02%和55.93%。含铌、不含铌的DP780扩孔率分别为42.40%和38.20%。含铌钢具有更高的扩孔率。

c.Nb通过细化组织、提升大角度数量及其占比、提升γ-<111>//ND纤维织构强度,实现了双相钢成形性能的有效提升。