某300 MW汽轮机主汽门门杆断裂原因

2022-08-27金莎莎缪春辉

程 翔, 张 洁, 金莎莎, 缪春辉

(1.安徽新力电业科技咨询有限责任公司, 合肥 230601;2.国网安徽省电力有限公司 电力科学研究院, 合肥 230601)

汽轮机高压主汽门是用于快速切断汽轮机进汽、停机的保护装置,是防止汽轮机超速的关键保护装置。近年来,高压主汽门门杆断裂事故经常发生[1],门杆断裂的原因也多种多样,如材料错用[2]、杆表面磨削加工时存在残余应力、排孔壁处渗氮层应力集中、杆根部存在机械加工尖角、杆根部受低频振动的影响等。门杆断裂会引起汽轮机超速,并带来一系列安全事故和经济损失,因而需要对主汽门门杆断裂原因进行深入研究。

某电厂2号机组300 MW汽轮机设备是亚临界、中间再热、高中压合缸单轴、双缸双排汽、凝汽式汽轮机。汽轮机两侧各有1个高压主汽门(TV)、3个高压调节汽门(GV),新蒸汽首先通过高压主汽门,再流到高压调节汽门,最后进入高压缸做功,通过外缸下面的两个排汽口流到再热器。在汽轮机运行过程中,发现其主汽门漏气,经检查后发现该主汽门没有全开。将主汽门门杆拆卸后,发现门杆断开,门杆材料为2Cr12NiMo1W1V钢。

1 理化检验

1.1 宏观观察

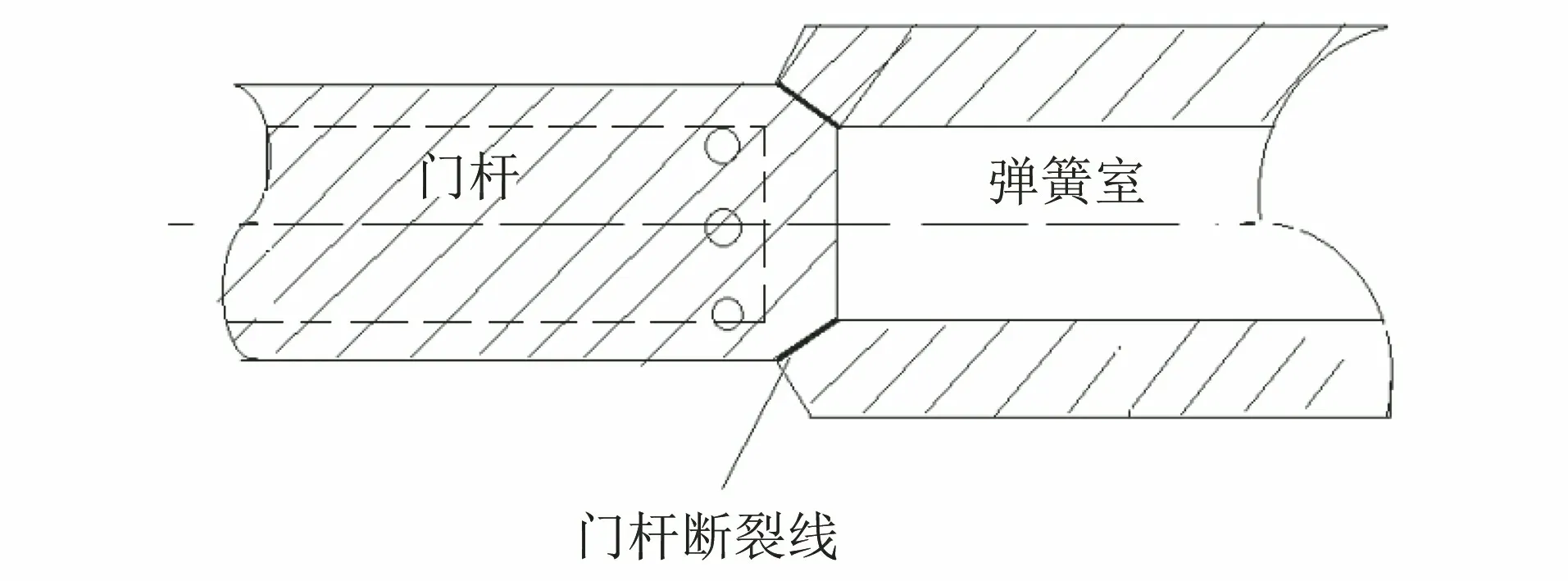

对该主汽门结构及断裂情况进行检查,主汽门门杆断口宏观形貌如图1所示,断裂部位如图2所示。该高压主汽门为“双重阀碟”结构,由两个单座的不平衡阀组成,一个阀安装在另一个阀的内部。阀处于关闭位置时,蒸汽的进汽压力与压缩弹簧的作用力将每一个阀门紧紧地关闭在阀座上,阀碟与头颈导向部分的设计间隙较小,行程为15.5 mm,门杆直径为36 mm。

图1 主汽门门杆断口宏观形貌

图2 主汽门门杆断裂部位示意

从断裂部位可以看出:门杆断裂于变径处,该部位是典型的应力集中部位,是门杆最为脆弱的部位。从门杆断口的宏观形貌可见:断裂面呈粗糙颗粒状,断裂面宽约9 mm,断面无明显塑性变形,无塑性断裂韧窝,呈现典型的脆性断裂特征,符合马氏体的断口特征。断面无明显疲劳源和贝纹线,但由于该断面存在磨损损伤的痕迹,因此不能判断是否存在疲劳。从另一断口位置看,大直径处断口边缘较锋利,小直径处断口边缘较钝,推断断裂是从小直径处先发生的。从断口局部放大形貌可见:断面整体呈圆台侧边状,表明该断裂是沿着大、小直径之间的连接面扩展的,连接面的有效厚度最薄,同等条件下,该连接面处裂纹扩展最为迅速。小直径处断裂面一圈较为光亮,而大直径处断裂面的断口呈高低不平状,从大直径向小直径方向约1/4处,断面逐渐呈平滑状,从而可推断出该裂纹扩展是从小直径处向大直径处发生的单向扩展行为,断口表面存在明显的氧化和磨损痕迹。小直径断面处最外边缘一圈较为光亮,存在加工退刀槽,退刀槽会增加缺口的敏感性,该区域为可能的裂纹起源位置。从宏观分析上可初步推断该门杆断裂是典型的脆性断裂,无明显的疲劳迹象,断裂的原因与门杆的瞬时应力状态有关。

1.2 化学成分分析

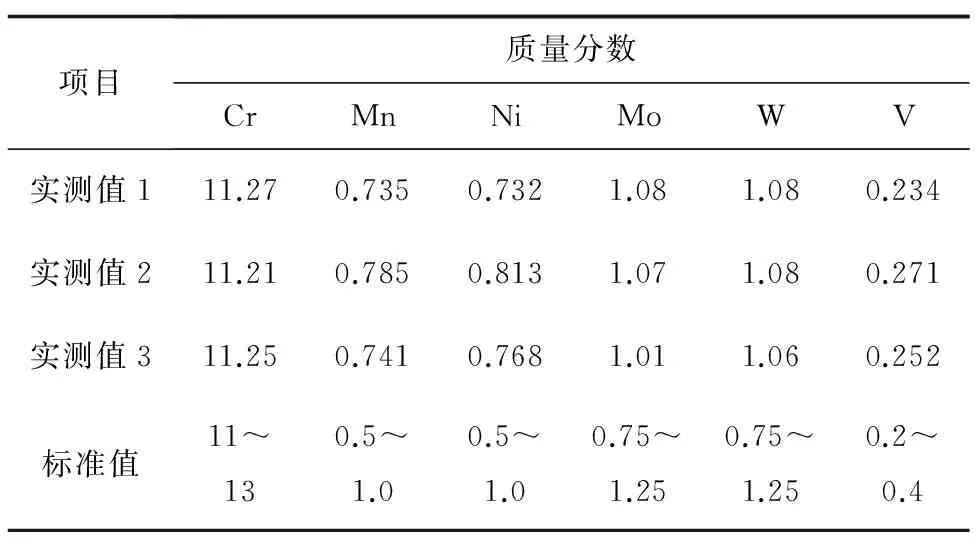

门杆材料为2Cr12NiMo1W1V马氏体不锈钢,根据GB/T 8732—2014 《汽轮机叶片用钢》的规定,该门杆一般加热至980~1 040 ℃,保温后油淬,并在650~750 ℃进行回火处理。其中Cr,W,Mo元素的含量略高,缺口敏感性小,具有良好的减震性和抗松弛性,综合性能较好。同时,为了提高门杆的耐磨性能和整体抗疲劳性能,在对门杆表面进行热处理时,需增加表层渗氮处理工艺,渗氮层深度一般为0.3~0.5 mm。对主汽门门杆断裂附近部位(编号1)及断裂两侧杆部位(编号2,3)的表面进行磨光,并清理干净,使用便携式全定量直读光谱仪进行化学成分分析,结果如表1所示。由表1可以看出:该门杆整体的化学成分符合GB/T 8732—2014对2Cr12NiMo1W1V钢的要求。

表1 门杆材料的化学成分 %

1.3 金相检验

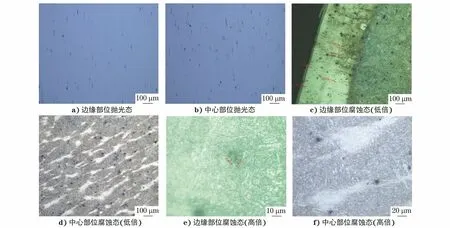

对门杆断口处进行金相检验,在该门杆端部截取试样,镶嵌后经240#,320#,500#砂纸进行磨制处理,随后抛光,之后使用盐酸三氯化铁水溶液腐蚀,在光学显微镜下观察,结果如图3所示。由图3a),3b)可知,该门杆的边缘及心部组织存在大量的夹杂物,在同等面积下,心部组织中夹杂物的数量较边缘部位多,夹杂物尺寸较边缘部位大。由图3c)可知,边缘部位表层存在氧化层,厚约30 μm,氧化层下即为渗氮层,显微组织为含氮的索氏体组织,外侧表面的氮化层厚度为0.49~0.51 mm,符合渗氮处理后渗氮层厚度要求(0.3~0.5 mm)。渗氮层会降低表层材料的韧性,渗氮层下方为板条状马氏体组织,组织中有大量的金属及非金属夹杂物。由图3d),3f)可以看出,心部为板条状马氏体组织,晶粒度评级为4级,组织中含有大量的夹杂物(黑色物质)。

图3 门杆断口处微观形貌

1.4 扫描电镜和能谱分析

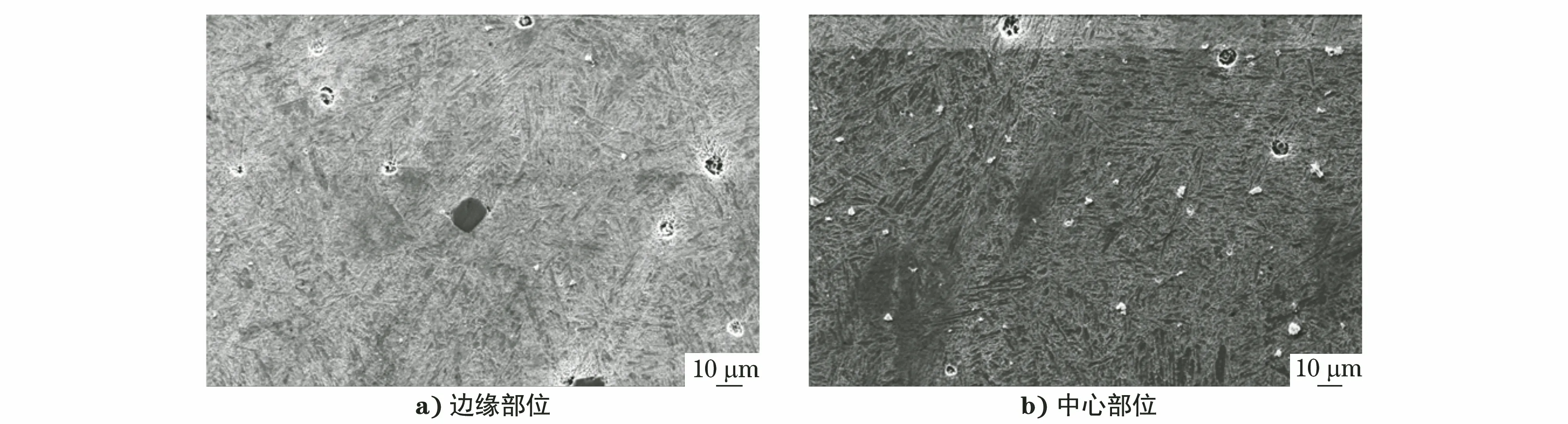

将腐蚀后的试样放置在扫描电镜(SEM)下观察,结果如图4所示,对其夹杂物进行能谱分析,结果如图5~7所示。在图4中可以清晰看出金属及非金属夹杂物(孔洞为夹杂物被腐蚀后留下的,白色物质为氧化物夹杂物,黑色物质为金属夹杂物)。

图4 腐蚀后试样的SEM形貌

图5 金属夹杂物分析位置及其能谱图

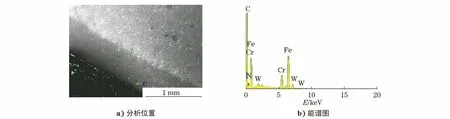

图6 表层1渗氮层的分析位置及其能谱图

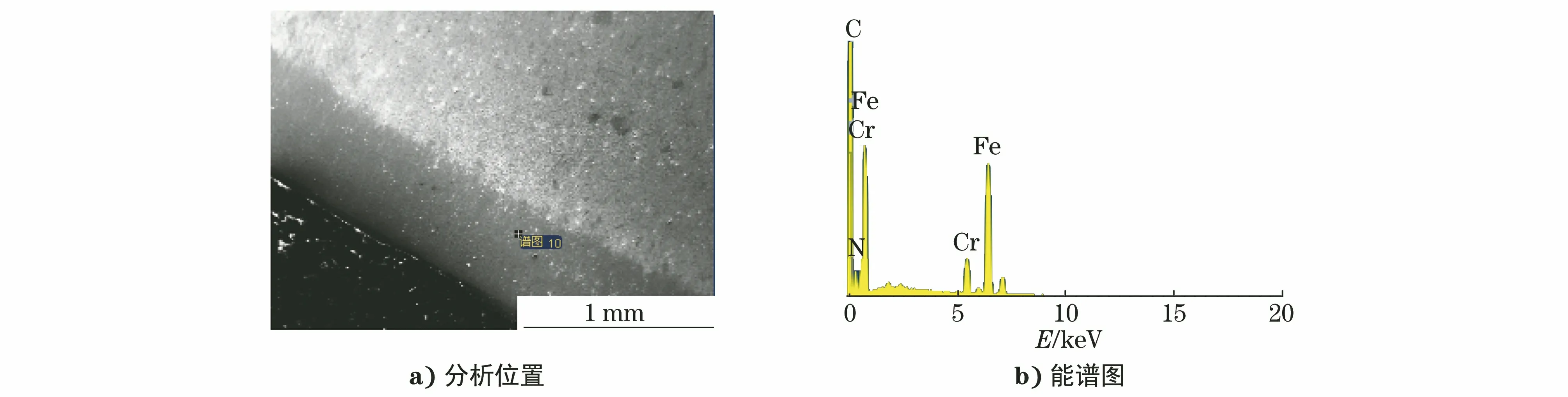

图7 表层2渗氮层的分析位置及其能谱图

对表层渗氮层组织界面进行能谱分析,表层1距离表面约0.15 mm,表层2距离表面约0.35 mm,其分析位置及能谱图如图6,7所示。由图6,7可以看出:该门杆进行过渗氮处理,表层渗氮层厚度约为0.5 mm。由能谱分析结果可知:越是靠近表层,含氮量越高,渗氮量随着渗氮层深度的增加而减少。

1.5 硬度测试及力学性能测试

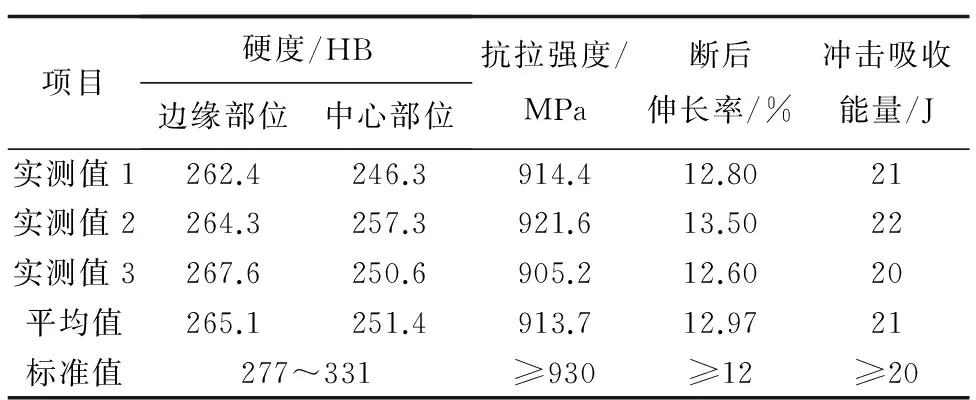

采用布氏硬度计分别对边缘组织(不包括渗氮层)和心部组织进行硬度测试,为减少表面粗糙度对试验结果的影响,在试样表面进行测试,结果如表2所示。由表2可知:试样表层及中心部位的硬度分别为265.1 HB和251.4 HB,均比标准值的下限小10 HB,其心部组织的硬度比边缘部位小约10 HB。

沿门杆纵向截取拉伸试样和冲击试样,对其进行力学性能测试,共测试3次,结果如表2所示。由表2可知:该断裂门杆的抗拉强度为913.7 MPa,低于标准下限值,断后伸长率及冲击吸收能量符合GB/T 8732—2014的要求,但均接近标准下限值。

表2 门杆材料的硬度及力学性能

2 综合分析

该门杆断裂是与多方面因素有关的[3],综合以上试验结果分析,门杆断裂的原因主要有以下几点:① 从门杆结构来看,断裂位置为凸台变截面位置,变截面结构一方面会引起应力的高度集中,另一方面会缩小承载面积,单位面积承载的强度增大,同时该处的应力相对集中,断裂倾向比其他部位高很多;② 受门杆同轴度、紊流等因素的影响,门杆在运行过程中会出现偏斜现象,使得门杆处于交变应力的环境中;③ 断杆小直径处(中心部位)存在加工退刀槽,其增加了该处缺口的敏感性,更容易产生裂纹;④ 主汽门在运行过程中,门杆会受到较大的、瞬时的冲击力,使得门杆薄弱部位易发生断裂;⑤ 阀碟与头颈导向部分的设计间隙较小,表面产生的氧化物脱落导致间隙堵塞,使门杆受力过大;⑥ 门杆长期服役后,材料的力学性能下降,当材料力学性能低于标准要求时,容易发生断裂;⑦ 材料的基体为板条马氏体组织,且存在大量的夹杂物,材料本身存在较大的组织应力和热应力;⑧ 该断裂门杆材料呈现出明显的软化现象,其硬度及抗拉强度均低于标准值。

3 结语

该主汽门门杆存在变截面结构,且应力相对集中,承载面积小,材料内部存在大量的夹杂物,中心部位夹杂物数量较边缘部位(大直径处)多,组织应力与热应力较大,材料的硬度低于标准值,中心部位的硬度更低,长期服役后材料的力学性能出现下降,导致其抗拉强度不够;门杆在运行过程中受同轴度及紊流的影响,受到一定的交变应力,同时受间隙和异物堵塞的影响,门杆易出现受力过大现象;主汽门运行时,在交变的应力环境中,当门杆受到的冲击力超过材料的临界断裂强度时,门杆在小直径处先出现裂纹,随后向大直径处扩展,最终发生脆性断裂。