关于汽轮机自动主汽门典型缺陷分析及处理

2019-10-23冷壮家

冷壮家

国电吉林热电厂 吉林吉林 132021

国电吉林热电厂8、9号机为2台俄罗斯制造125MW机组,该机组型号为пт-90/125-130-2,汽轮机调节系统是由上海新华公司生产的DEH-Ⅲ型数字电液调节系统,每台机组设置有1个自动主汽门,4个高压调速汽门。自投入运行以来,我厂曾经发生过主汽门门座松动、机组打闸后主汽门关不到零位等典型缺陷,技术人员通过分析判断,查找原因,准确成功地处理了缺陷,保证了机组的正常运行。

1 自动主汽门介绍

自动主汽门是汽轮机保护系统的主要部套,此门的特点是动作迅速,使汽轮机组在规定的时间内停下。汽轮机所有停机保护均是通过主汽门和调节汽门的关闭来实现的,如果调节汽门拒关或不严密,最终依靠关闭主汽门快速切断汽轮机汽源,以防止汽轮机超速,保证机组的安全运行[1]。

пт-90/125-130-2型汽轮机主汽门型式为带减压阀的单座阀,其减压阀亦称预启阀。主汽门设置在全开或全关位置上工作,其执行机构安装于阀门弹簧操纵座上,它的油缸活塞杆与阀门活塞刚性连接在一起,因此,油缸活塞杆运动时带动阀杆做相应的运动,油动机是单侧进油的,打开主汽门靠油动机的推力,关闭主汽门靠弹簧力。

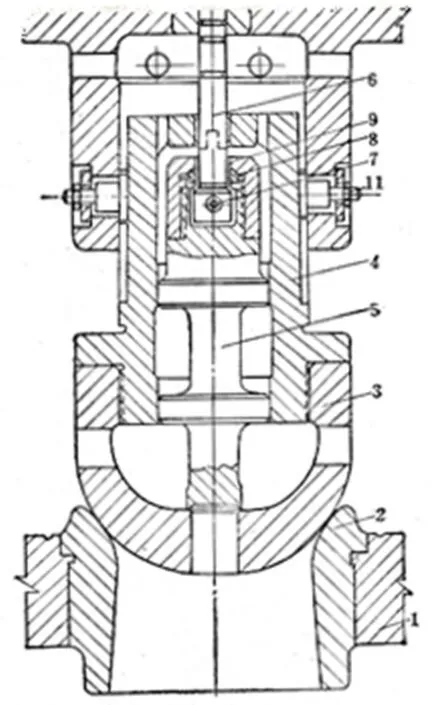

主汽门汽室部分结构如图1所示,它是由主门芯3、减压阀5等组成。门杆通过垫圈8以压帽9将其固定在减压阀上。减压阀压帽9上有两个对称的键以防止转动。主阀球形头是以丝扣和导向部分4相连接,在球形头的圆周上对称开有4个孔口,当减压阀开启时,蒸汽由此孔进入门后,给主门芯一向上的力,同时降低了门前后压差,从而减小了阀门的提升力。主门芯导向部分4顶端开有几个孔口,其目的是当减压阀关闭时,保持有蒸汽向下的作用力。见图1。

图1 单座带减压阀式的自动主气门1—主汽门外壳;2—扩压门座;3—主门芯;4—导向部分;5—减压线;6—门杆;7—销钉;8—垫圈;9—压根;10—蒸汽室盖;11—键;

2 缺陷原因分析及处理

2.1 机组打闸后主汽门关不到零位

在汽轮机打闸过程中,我厂2台125MW机组主汽门都出现过不能关到零位的现象,故障时主汽门先关下一部分然后停止,只能关到11mm的位置。针对这种状况,检修人员用铜棒顺着门杆下关的方向进行适当力度的敲打,门杆下关效果不明显,又经过多次挂闸、打闸试验,现象没有消除[2]。

2.2 原因分析

(1)液压部分。液压部套因油质不良引起卡涩、快速卸荷阀故障等均可引起主汽门关闭不到位,但打闸过程中油动机压力回油管可见油流声,说明下腔室高压油均能迅速泄去,故可排除上述原因。(2)机械部分。动静间隙不当:如间隙较小,热态下由于膨胀、氧化层可能会使间隙消失,造成卡涩使主汽门关闭不到位,主要有下列间隙:门杆与其套筒的间隙,减压阀与其套筒的间隙。油动机活塞杆及操纵座等机械连接件卡涩也可引起主汽门关闭不到位。

汽室部件表面结垢:运行中由于汽水品质不合格而使部件表面结垢,堵塞主汽门动静间隙,造成卡涩使主汽门关闭不到位。

弹簧预紧力变化后不足:由于主汽门长期在高温下工作,弹簧有可能产生锈蚀老化、裂纹等缺陷,使预紧力减小,当高压油泄掉后主汽门不能迅速关到零位。

以我厂一台125MW机组为例,在分解主汽门自动部分后,测量门杆行程,与上次检修记录进行比较,发现门芯全行程上次为128mm,目前为112mm,并且手动提升门杆时未能感觉出减压阀的行程,减压阀的行程为14 mm~16 mm,可以看出未关下的这部分长度正好等于减压阀的可移动长度,由此判断:动静间隙不当或结垢引起减压阀卡涩是造成主汽门关闭不到零位的主要原因。

2.3 处理情况

利用停机机会,对主汽门汽室部分进行了解体,将减压阀从主门芯中拆出。拆卸过程中对导向部分与主门芯接合面处车削至螺纹空刀部分,消除螺纹紧力,此处加装垫圈,材质为1Cr18Ni9Ti。拆卸导向部分后,解体检查发现减压阀导向凸肩处被氧化皮抱死,造成卡涩,对减压阀导向凸肩外径车削0.20mm,对导向部分内部氧化皮清理干净,上部凸肩间隙:129.78—129.22=0.56mm;下部凸肩间隙:135.05—129.22=0.83mm,减压阀活动自如,组装后减压阀行程为16 mm。复查门杆与套间隙、门杆弯曲度、门芯与护套间隙等合格后回装,成功消除了主汽门动作卡涩的重大缺陷。

2.4 主汽门门座松动

在我厂一台125MW机组大修过程中,用渗洗油的方法检查主汽门门座与壳体松动情况,发现装配处东侧、西侧皆有渗漏点,此缺陷将会影响主汽门的严密性,成为机组安全隐患。

原因分析:

(1)蒸汽参数突然变化及蒸汽经过主汽门的扩散作用力,促使门座发生松动;

(2)门座与壳体原有配合间隙不合格;

(3)在汽轮机启动时,门座较外壳受热快,其膨胀受到外壳的限制,被挤压产生弹性变形。在高温作用下,弹性变形逐渐变为塑性变形,结果导致门座松动。

2.5 处理情况

准备取门座专用工具,如图2所示,测量制作起吊垫板,拆卸门座。用专用工具将主汽门门座拔出,拆卸后对主汽门门座及壳体装配处进行测量,发现装配处上部间隙为:430.90—429.11=1.79mm;下部间隙为:370.57-369.04=1.53mm,即原厂安装主汽门门座及壳体装配为间隙配合,密封依靠门座捻边[3]。见图2。

图2 取阀座专用工具 1—外壳;2—门座;3—螺杆;4—由两半组成的托盘;5、6、8—垫圈;7—垫板;9—旋紧螺母

制定主汽门门座回装方案:到档案馆查取主汽门门座材质;对主汽门汽室壳体装配处氧化皮清理干净,这一点尤为重要,否则将会影响装配效果;测量主汽门门座装配处外径、主汽门汽室壳体装配处内径,以汽室壳体装配处内径为基准,采用A507焊条冷焊法补焊工艺对主汽门门座装配处补焊2 mm后车削,车削时要求相对门座中心线圆跳动不大于0.03 mm,车削后尺寸为汽室壳体装配处内径加0.25mm(紧力标准为0.20~0.30mm)。见图3、图4。

图3 主汽门汽室壳体门座装配处内径

图4 主汽门门座装配处外径尺寸

以主汽门汽室壳体门座装配处内径最小值(430.90)为基准,加0.25mm,制作安装专用丁字尺,尺寸为431.15 mm。主汽门门座回装时,用6个大号烤把对主汽门汽室壳体外部加热;同时用二氧化碳对主汽门门座进行冷却(备用2瓶二氧化碳),并用保温盖好。当专用丁字尺刚好能落入主汽门壳体装配处时,将门座迅速回装。回装后渗洗油试验不漏,机组启机后主汽门严密性试验合格,成功地消除了机组安全生产隐患。

3 结语

主汽门关闭延迟、卡涩的原因大多为动静间隙不当引起,检修中必须及时测量,及时处理,防止缺陷扩大。主汽门的定期活动试验是一项非常重要的工作,运行中应定期进行该试验,保证主汽门的灵活性,否则,若主汽门卡涩又没有及时发现,将危及机组的安全。化学监督对汽水品质要严格把关,以利于尽量减少结垢。在检修中应注意检查主汽门门座松动情况,发现后及时处理,以防止发生重大事故,保证机组安全可靠运行。