42CrMo钢轴箱端盖疲劳断裂原因

2022-08-27王丹丹史秀莲宋冬雪周胜鹏

王丹丹, 马 宇, 史秀莲, 宋冬雪, 周胜鹏

(1.锦州捷通铁路机械股份有限公司, 锦州 121001;2.大连远东美连精工有限公司, 大连 116000;3.四川飞纵电力设计有限公司辽宁分公司, 沈阳 110000)

某批次轨道列车车辆转向架轴箱端盖在经过近240 h的疲劳试验后,3个轴箱端盖均发生了断裂,且断裂时间远低于原本预测的时间。据调查,端盖材料为中碳低合金42CrMo钢板材,其坯料经锻造后进行了正常的退火和调质处理,再进行机械加工而制成。

笔者采用宏观分析、化学成分分析、力学性能检测、金相检验、扫描电镜断口分析等方法,对42CrMo钢轴箱端盖的断裂原因进行了分析。结果表明:该轴箱端盖的断裂为多源性振动疲劳断裂,造成疲劳断裂的主要原因是在交变拉压振动的应力作用下,螺栓沉头孔内角圆周处发生应力集中,导致了多源性振动疲劳裂纹。

1 理化检验

1.1 宏观观察

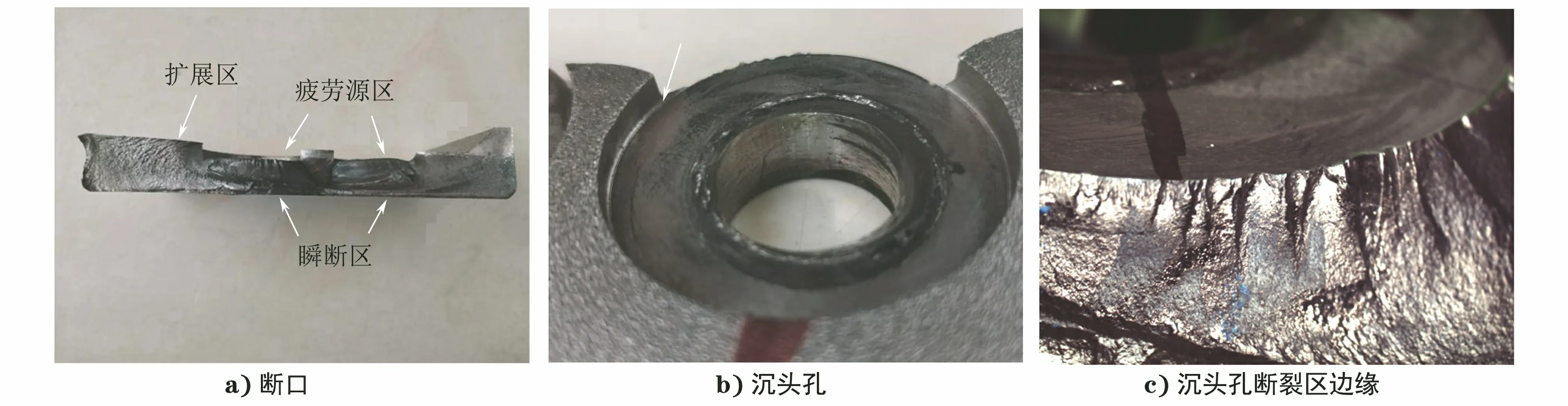

断裂轴箱端盖的宏观形貌如图1所示,断裂部位为与负载相连接的端盖侧板上的两个螺孔处。

轴箱端盖断口及周边宏观形貌如图2所示。轴箱端盖断口宏观形貌如图2a)所示,沉头孔的径向另一侧边缘[图2a)中箭头所指]有一条窄的韧性断裂条带。整个断口呈凹凸不平状,可见明显的裂纹源区(断口的沉头孔边缘)、裂纹扩展和碾压变形区、最后瞬断区。

由图2b)可知,断口处端盖右侧板上分布两个相距很近的沉头孔,沉头孔根部没有圆滑过渡,而是呈尖锐的直角。整个断口上无明显的塑性变形痕迹。

由图2c)可知,断口上沿沉头孔断裂边缘向外分布着许多放射状台阶条纹,这些应该是发生开裂的裂纹源点。

图2 轴箱端盖断口及周边宏观形貌

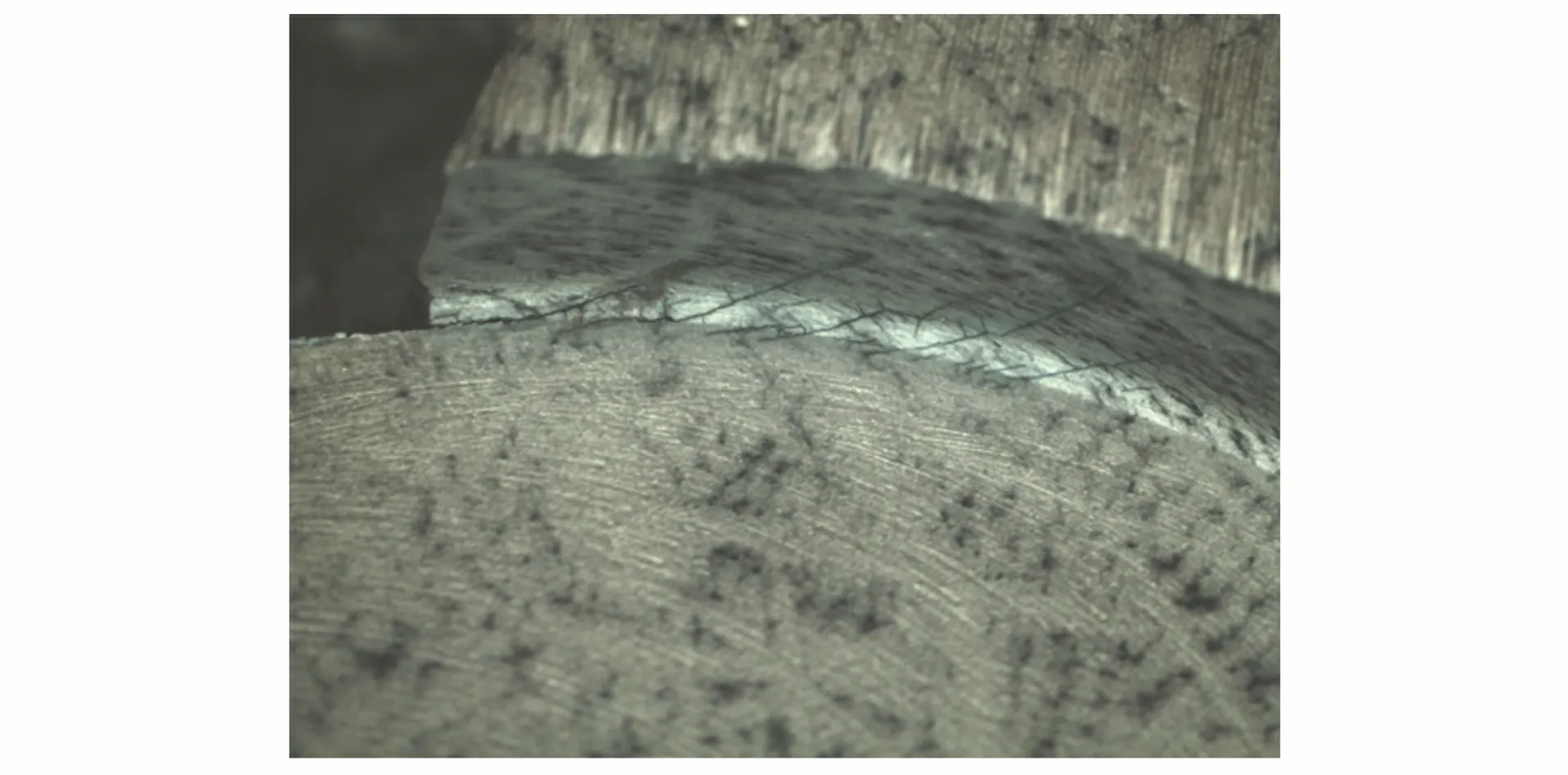

将断裂的轴箱端盖沉头孔部位进行酸蚀检验,按照GB/T 226—2015 《钢的低倍组织及缺陷酸蚀检验法》,采用体视显微镜对两个沉头孔的边缘区域进行观察分析,断口形貌如图3所示。

图3 酸蚀后断口形貌

由图3可知,端盖弯板上两个沉头孔的内角处存在许多微裂纹,且这些微裂纹垂直于内角线或沿内角线上沿 45°倾斜方向扩展,这说明在疲劳试验过程中,沉头孔的尖角处除了受到拉压交变应力外,同时还受到单向交变的扭转应力作用。

1.2 化学成分分析

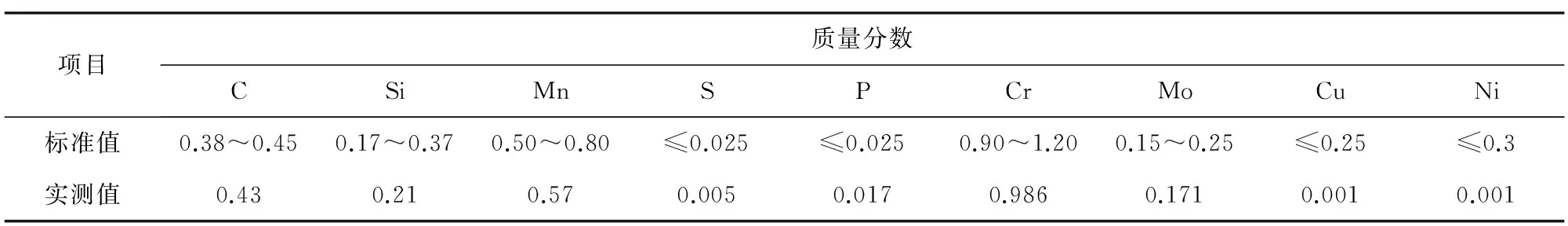

在开裂轴箱端盖断口处取样,对其进行成分分析,分析仪器为Lab Spark 750型火花直读光谱仪,结果如表1所示。由表1可知,断裂轴箱端盖材料为42CrMo钢,其化学成分完全符合GB/T 17107—1997 《锻件用结构钢牌号和力学性能》的标准要求。

表1 轴箱端盖的化学成分 %

1.3 力学性能测试

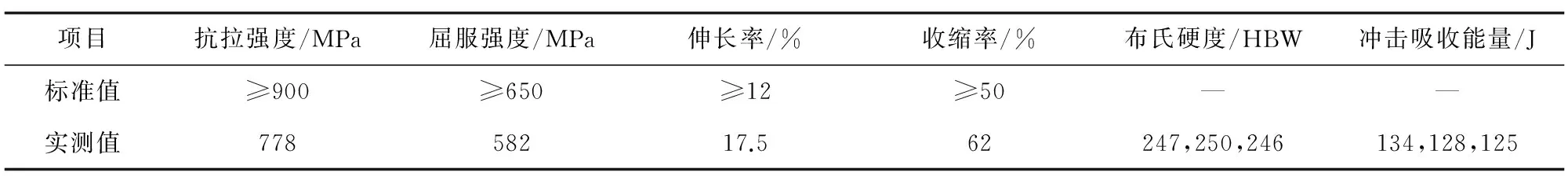

按照相关检验标准GB/T 228.1—2010 《金属材料 拉伸试验 第1部分:室温试验方法》、GB/T 229—2007 《金属材料夏比摆锤冲击试验方法》、GB/T 231—2009 《金属材料 布氏硬度试验 第1部分:试验方法》分别制作轴箱端盖的拉伸、冲击、布氏硬度试样。拉伸试样为φ10 mm标准试样,采用计算机控制GNT300型电子万能试验机进行拉伸性能测试;制作3根规格为10 mm×10 mm×55 mm的冲击试样,采用NI300C型摆锤式冲击试验机进行常温U型口冲击试验;用荷兰NEXUS 3001XLM-IMP型布氏硬度计进行布氏硬度测试。轴箱端盖的力学性能测试结果如表2所示,由表2可知,试样的抗拉强度和屈服强度低于该钢的标准值,其他性能数据均符合标准要求。

表2 轴箱端盖的力学性能测试结果

1.4 金相检验

在轴箱端盖正常部位和断口处磨损最严重区分别取样,磨制成金相试样后,用Axio observer型金相显微镜进行非金属夹杂物分析。发现正常处和断口处均有少量的灰色硫化物和球状氧化物,按标准GB/T 10561—2005 《钢中非金属夹杂物含量的测定 标准评级图显微检验法》进行夹杂物级别评定,其中A类细系0.5级、D类细系0.5级。该断裂端盖材料的非金属夹杂物含量级别较低,这说明夹杂物不是导致产品断裂的原因。

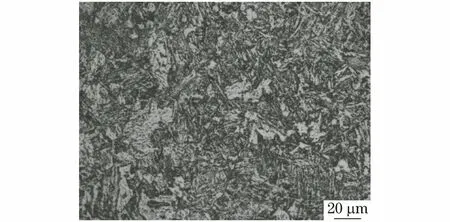

对轴箱端盖正常部位和断口处进行金相检验,结果如图4所示,由图4可知,试样正常部位和断口处的显微组织完全一致,皆为均匀的回火索氏体+少量回火贝氏体组织,属于具有中淬透性的合金结构钢的正常调质组织,按国标GB/T 13320—2007《钢质模锻件 金相组织评级图及评定方法》进行显微组织级别评定,均为2级,符合标准要求。

图4 轴箱端盖显微组织形貌

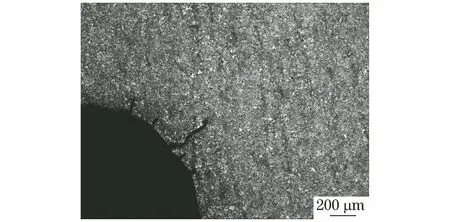

在图2b)箭头所指位置的截面取样,沉头孔内角处截面的微观形貌如图5所示,可见沉头孔内角周向存在大量呈放射状向内扩展的微裂纹,属于明显的应力集中裂纹,裂纹深度为348 μm。尖角微裂纹和平面宏观裂纹的两侧组织正常,均不存在脱碳层,裂纹内无氧化物填充,这说明裂纹的形成与热处理无关,而是在后期的疲劳试验中产生的。

图5 沉头孔内角处截面的微观形貌

1.5 扫描电镜分析

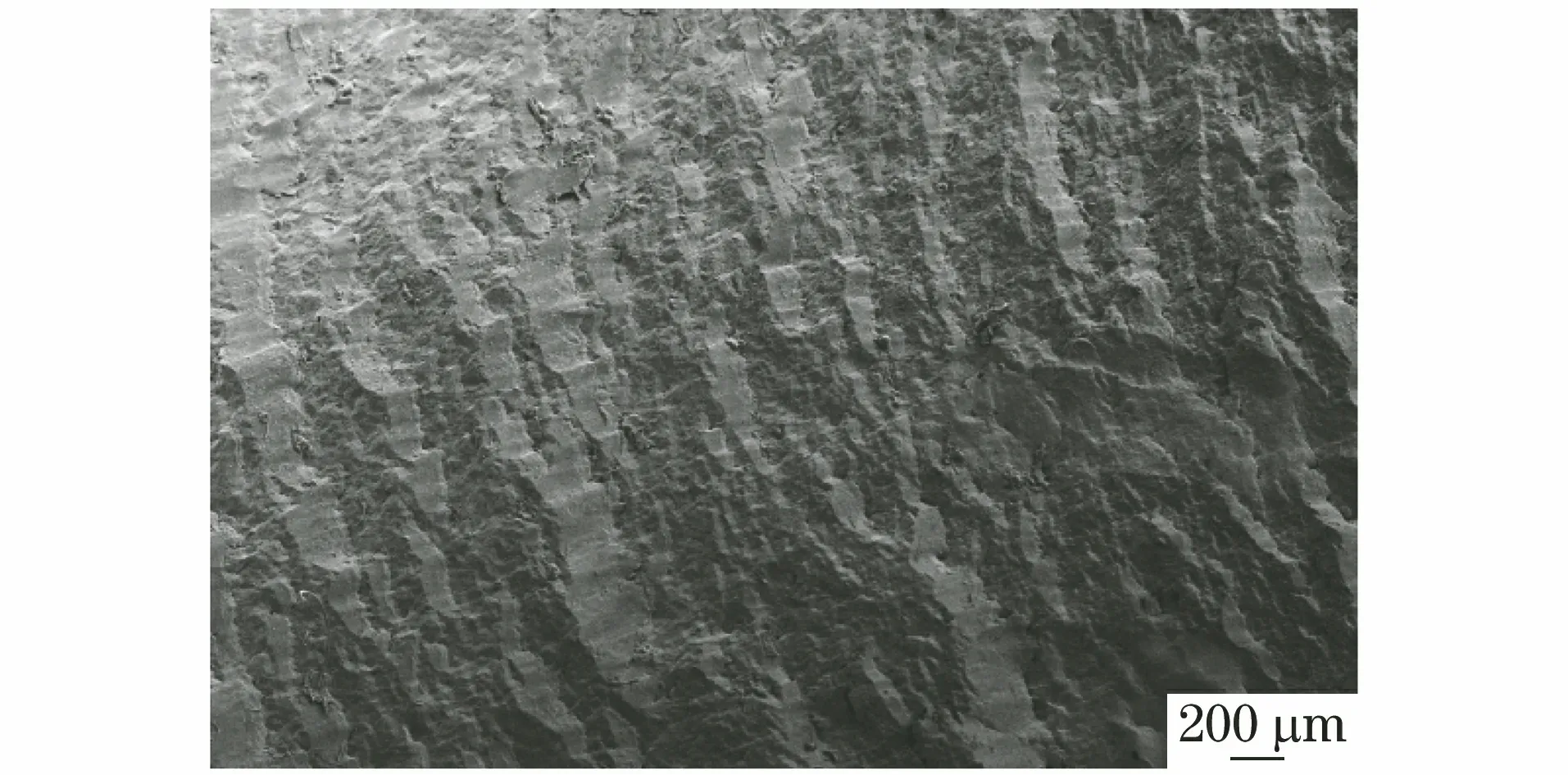

在轴箱端盖断裂处取断口试样,经超声波清洗后,用Sigma 300型扫描电镜进行观察与分析,发现在裂纹扩展区表面存在密集且平行分布的疲劳辉纹(见图6),同时有大部分区域存在磨损和冲压留下的表面浅层塑性变形,该断裂属于疲劳断裂,其裂纹源起源于沉头孔的尖角处。

图6 断口处疲劳辉纹SEM形貌

2 分析与讨论

综合各项检验结果可知,轴箱端盖的断裂原因有结构设计及材料性能两方面原因。

结构设计原因:端盖侧弯板是悬臂梁,在试验和使用过程中,其承受一定的应力,在螺栓紧固的情况下,受力的作用点是两个螺孔周边平面,如果螺栓连接处于松动状态,则其受力点为包括螺孔的上下侧壁,此处将承受较大的应力。如果螺孔的结构形状设计不当且存在尖角,在尖角处就极容易形成集中应力。该断裂件的螺孔设计成下凹的沉头孔,且沉头孔的内角是车削加工的直角,无圆滑过渡,尖角处有明显粗大的刀痕。在交变应力反复作用下,在尖角处极易产生应力集中而形成微裂纹。同时,弯板平面上的两个螺栓的间距过近,这将促进裂纹扩展后的断裂进程。

材料性能原因:拉伸试验结果表明,端盖材料的抗拉强度和屈服强度比标准要求低。如果螺纹沉头孔内角发生应力集中,则外加应力会加速微裂纹的形成。

综上所述,在高频率、长时间的交变应力作用下,在圆周各处形成了均匀一致的多点微裂纹,即构成多点裂纹源。随着试验时间的延长,这些裂纹源的微裂纹逐渐向前扩展而开裂,在长时间的高频率交变拉压应力下,已经开裂的裂口也会上下反复碰撞,最终造成断口扩展区表面层的受压变形与磨损。由于裂纹逐渐扩展,开裂面积不断增大,最后当剩余面积上所受的拉应力超过材料的强度时,就发生了瞬时断裂[1-5]。

3 结语与建议

(1) 轴箱端盖在疲劳断裂早期所发生的断裂属于应力集中导致的多源性振动疲劳断裂,应力集中是由螺栓沉头孔上的尖角受到较高的应力引起的。

(2) 建议将轴箱端盖侧弯板上的两个沉头螺栓孔改成平面凸台,以减少应力集中,并调整调质热处理的回火温度,以提高材料的强度。