在用原料油缓冲罐定期检验缺陷分析

2022-08-17顾文喜

顾文喜

(甘肃省特种设备检验检测研究院,甘肃 兰州 730050)

在用压力容器的定期检验是一项复杂的、高难度的工作,其复杂性和难度体现在压力容器材料、结构、介质运行状态的多样化,检验知识涉及多个专业领域,检验过程采用多种技术和手段,最重要的是对容器的整体和局部进行一系列检测和试验,这就需要检验人员在分析和评定检验数据时,必须拥有广博的知识和深厚的经验。压力容器的定期检验,最常见的腐蚀问题一直是困扰石油化工行业压力容器安全的重大风险因素。

1 定期检验中宏观检查的重要性

快速有效的宏观检查对于定期检验非常重要,也是最基本的检验方法,其方式简单易行,可以直接看出容器内外表面比较明显的结构、腐蚀、机械损伤等缺陷,对容器整体质量印象有直观认知,为下一步其他检验内容、检测项目、方式、比例、部位的选择和实施提供根据。而目视检测又是重中之重,检验人员用肉眼对容器的结构和内外表面状态进行检查,通常在其他检验方法之前进行。

《承压设备无损检测 第7部分:目视检测》(NB/T 47013.7—2012)中对于目视检测的定义为:观察、分析和评价被检件状况的一种无损检测方法,仅指用人的眼睛或借助于某种目视辅助器材对被检件进行的检测[1]。检验人员通过目视检测判断容器结构与焊缝布置是否合理,容器整体和局部有无变形、鼓包等缺陷,内外表面焊缝以及局部应力集中部位是否有腐蚀、裂纹等。这些宏观缺陷依靠肉眼大面积的扫视,就能给检验人员取得直观印象,是别的检查方式无法替换的。目视检测时,一般先看整体后看局部,从宏观到微观,发现异常部位后进一步通过其他技术手段复查。

定期检验时,一是在压力容器的资料审查阶段,首先根据设计资料,了解容器设计结构,使用的材质,根据使用的介质判断选材是否合理,所用金属材料的类别、强度是否满足使用要求;然后根据介质的浓度、特征、温度、有害杂质以及压力判断金属材料是否处于易产生腐蚀的环境;最后结合前几期定期检验报告数据的分析,作出初期预判,对于压力容器承受载荷的重点部位,易出现缺陷的部位,使用过程中缺陷容易扩展的部位,上次定期或年度检验中发现问题的部位,都应该重点进行检验。凭借检验经验,检验人员针对检验的压力容器,分析它容易出现的损伤模式,制定有效可行的个性化检验方案,选择合适的检测项目、方法和技术,能够在实际检验中合理运用,通过定期检验提高压力容器的安全可靠性。二是在压力容器实际检验的过程中,结合现场环境和工况,以及与容器相连接的管道内流体介质对压力容器冲刷、腐蚀造成的影响,判断腐蚀等缺陷容易出现的部位,尤其是内部宏观检查,检验人员用手电筒贴着容器表面平行照射,可以更加快速、准确、有效地观察到器壁的表面变形、腐蚀凹坑等缺陷。

2 装置工艺流程和设备简介

原料油是石油经过常压分馏后得到的产物,庆阳某炼油厂160万t/a柴油加氢装置和40万t/a柴油加氢装置的原料油为催化柴油、焦化柴油以及两者的混合物。原料油缓冲罐的作用是对原料油进行脱水,从而使进料泵入口处的工艺操作压力稳定,同时在事故状态下,可以满足装置大循环的要求。原料油通过管线将储运罐区的原料输送到柴油加氢装置,进入原料油过滤器过滤,原料油中的固体杂质和其他大于30 μm的颗粒被过滤,随后进入原料油缓冲罐。

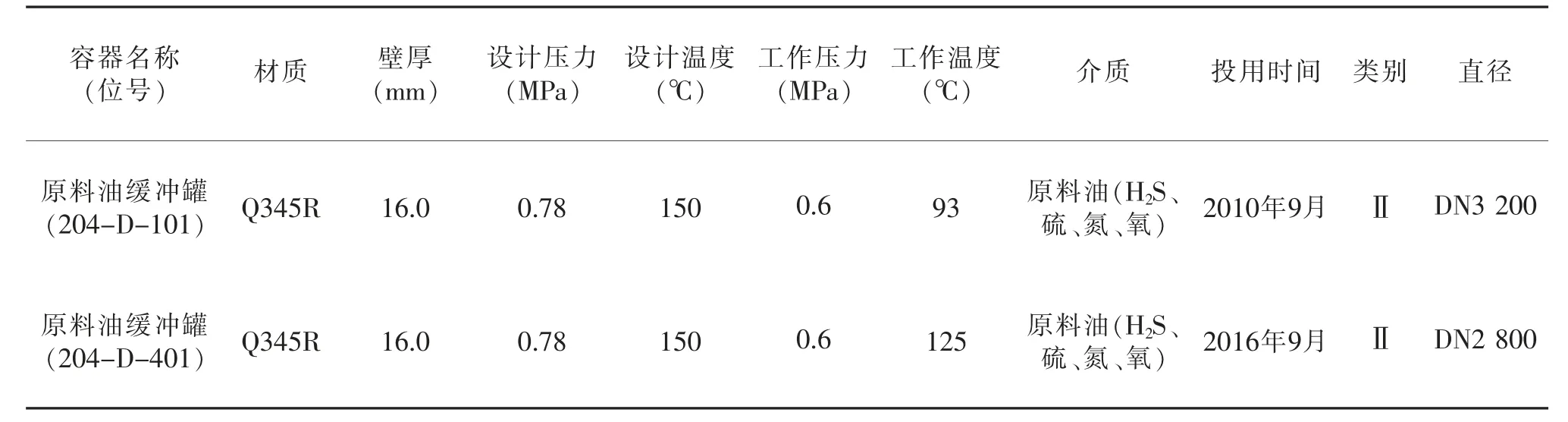

2018年10月,炼油厂停车大检修,检验人员通过审查2台设备的资料,收集以往定期检验数据,发现2016年定期检验过程中,160万t/a柴油加氢装置原料油缓冲罐(204-D-101)下部封头有腐蚀情况发生,其余部位未见异常。40万t/a柴油加氢装置原料油缓冲罐(204-D-401),是首次定期检验,2台容器主要参数见表1。

表1 原料油缓冲罐主要参数

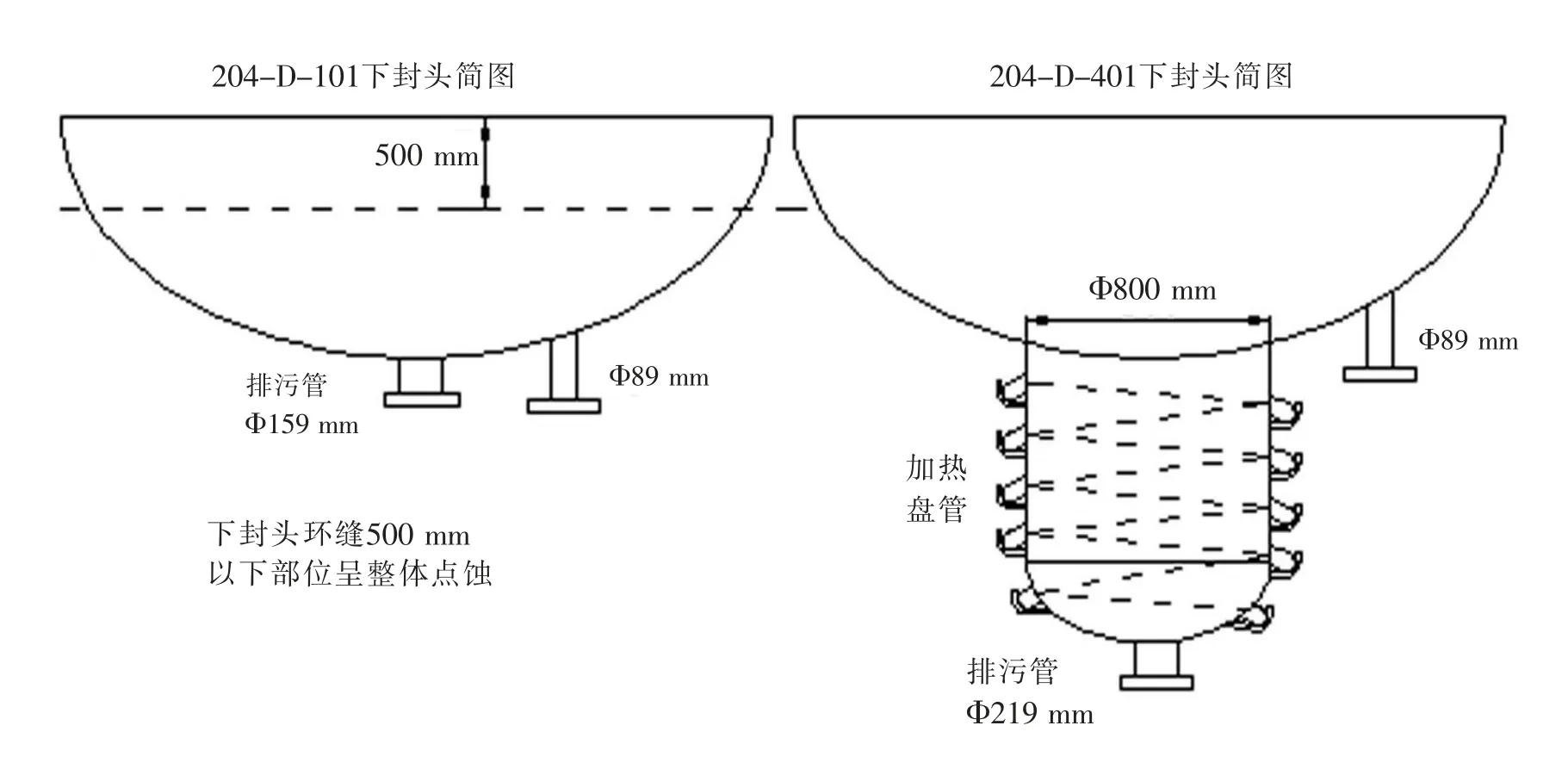

通过对比可以看出,40万t/a柴油加氢装置的原料油缓冲罐(204-D-401)与160万t/a柴油加氢装置原料油缓冲罐(204-D-101)主体材质、设计压力、设计温度、工作压力、介质均相同,工作温度和公称直径有所不同,通过审查竣工图纸发现2台设备下封头结构有所不同,204-D-401原料油缓冲罐椭圆型封头底部设计有直径Φ800 mm的水包,水包底部有直径Φ219 mm的排污接管,下封头结构如图1所示。

图1 原料油缓冲罐下封头结构

在定期检验前,检验人员与车间工艺人员积极沟通,了解工艺流程和介质特点,然后根据检验实际经验和资料审查结果,预判分析出原料油缓冲罐下部封头容易出现腐蚀减薄的损伤,依据《固定式压力容器安全技术监察规程》(TSG 21—2016)和《承压设备损伤模式识别》(GB/T 30579—2014)制定了个性化检验方案,检验项目有宏观检验、壁厚测定、表面无损检测、安全附件和仪表以及腐蚀产物的分析。

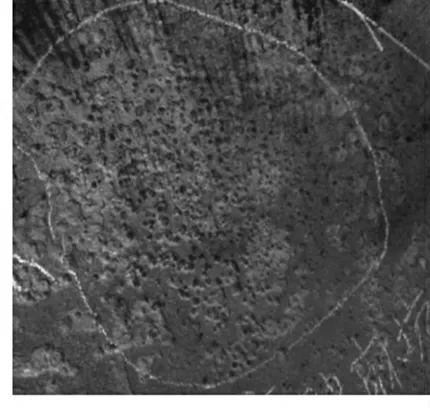

在原料油缓冲罐的实际检验过程中,检验人员通过设备人孔进入罐内,宏观检查时用手电筒贴着容器内壁平行照射,筒体内表面未发现腐蚀、鼓包等异常,封头与筒体环焊缝下部附近发现轻微腐蚀,拿手电筒进一步照射,发现204-D-101下封头底部有一层褐色沉积物,清理沉积物后发现下封头环缝500 mm以下部位,整体呈现点蚀,尤其是底部中心Φ1 300 mm直径范围内腐蚀坑分布密度高,直径和深度均不等,最大直径约10 mm,最大深度5 mm,204-D-101下封头宏观腐蚀如图2所示。

图2 204-D-101下封头宏观腐蚀

204-D-401原料油缓冲罐的罐体内部宏观检查发现筒体和封头内表面均完好,下部封头内没有沉积物堆积,内表面光滑无锈蚀,与封头连接的水包内部也没有腐蚀现象。

3 腐蚀缺陷形成的原因分析

基于2台原料油缓冲罐腐蚀情况的不同,尤其是204-D-101缓冲罐封头底部腐蚀异常,点蚀坑密集且深度较深,点蚀坑腐蚀速率至少达到0.63 mm/a,针对封头底部这种点蚀坑现状,如果不进行处理,后期腐蚀速率肯定是越来越大,极易在短时间内造成点蚀穿孔泄露,对整个装置乃至全厂设备的正常运行造成极大的风险隐患,笔者针对异常的腐蚀,从以下几个方面进行分析。

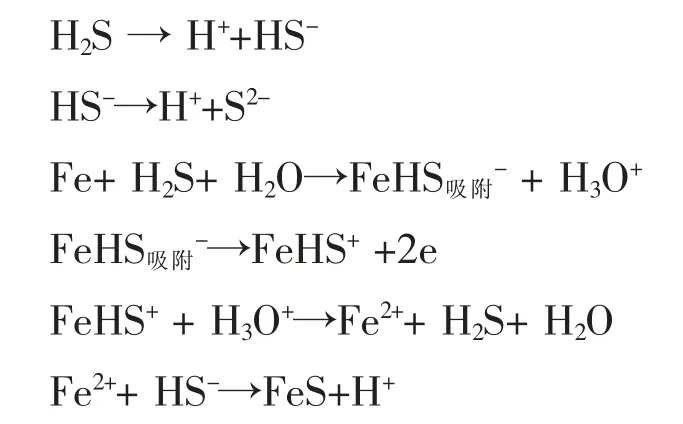

3.1 电化学腐蚀

204-D-101原料油缓冲罐封头底部的滞留区域长期积液、杂质聚集、油中带水,金属材料长期在含硫气环境的电解质溶液中,因不同部位电极电位不同,形成阳极区和阴极区,在局部电池作用下便发生腐蚀,产生点蚀和垢下腐蚀。

金属在含硫气环境的水溶液中,主要以H2S的形式存在,腐蚀过程如下:

原料油缓冲罐封头底部发生很严重的电化学反应,生成的腐蚀产物硫化铁,它与金属表面的粘接力差,是一种易脱落、易氧化的结垢,且电位较正,作为阴极与金属组成一个活性的微电池,构成电化学侵蚀[2]。

204-D-101原料油缓冲罐投用时间长,附着在表面的腐蚀产物FexSy,主要有Fe9S8、Fe3S4、FeS、FeS2,其中Fe9S8的保护性最差,FexSy是有效的阴极,导致局部腐蚀加速,特别是存在点蚀坑后,在点蚀坑内部,电化学腐蚀造成H2S浓度逐渐升高,坑内pH值降低,酸性变强,腐蚀速率进一步加快,极易在短时间内造成点蚀穿孔泄露[3]。

204-D-401原料油缓冲罐投入使用时间短,封头底部设计的水包和Φ219 mm的排污接管将大部分的沉积物等杂质排出罐外,内部无杂质的聚集,不存在H2S浓度升高的情况,故而无点蚀。

3.2 设计结构影响

通过设备下封头简图可以看出,2台原料油缓冲罐设计结构的不同之处在于,204-D-401原料油缓冲罐椭圆形封头底部设计有直径Φ800 mm的水包,水包底部有直径Φ219 mm的排污接管;204-D-101原料油缓冲罐底部直接是椭圆形封头,有一个直径Φ159 mm的排污管,无水包的结构设计。

比较两者的区别,可以看出,204-D-401原料油缓冲罐封头底部设计的水包和直径较大的排污接管可以将聚集的杂质等物料沉降在水包内,继而通过排污管排出。204-D-101原料油缓冲罐直径2 800 mm的封头与204-D-401原料油缓冲罐直径800 mm水包相比较,2 800 mm直径封头内部的椭圆部分,污垢和杂质特别容易堆积,外加排污管直径较小,排污缓慢,造成垢下腐蚀的发生。800 mm直径的水包,由于重力的作用和较大直径排污接管的通畅,污垢和杂质进入后不会造成聚集,从而顺利排出,不会对设备造成腐蚀。

3.3 温度的影响

204-D-401原料油缓冲罐封头底部的水包上有加热盘管,工作压力0.6 MPa,工作温度125 ℃,该结构使底部水包的温度高于设备本体;204-D-101封头底部没有水包结构的设计,工作温度93 ℃。试验表明,H2S的溶解度随介质温度的升高而下降,加热盘管的设计导致204-D-401内部H2S的溶解度大大降低,从而有效地降低腐蚀的产生。

3.4 微生物腐蚀

在含H2S、S、N、O的湿环境中,微生物尤其是硫酸盐还原菌(SRB)、硫氧化细菌的活动,会促使钢材产生阳极极化,诱发严重的点蚀。石油化工行业都是连续生产,设备检修周期跨度较大,每隔3~4年才停车检修,204-D-101原料油缓冲罐已投用8年后检修期间,罐底封头部位清理不彻底,极易造成杂质和微生物聚集,从而加快腐蚀的发生。204-D-401原料油缓冲罐投入时间较短,微生物聚集很少,没有腐蚀的发生。

3.5 投用时间

原料油缓冲罐投用时间的长短直接影响了腐蚀情况的发生。时间越长,腐蚀越严重,尤其是局部腐蚀现象,如果在腐蚀初期,不加以干涉和保护,一旦造成点蚀,后期的腐蚀速率就会极大地增加。

4 结论与建议

通过2台不同结构原料油缓冲罐的定期检验,可以看出,快速有效的宏观检查对于定期检验的重要性,这就要求检验人员,必须掌握广博的理论知识,积累丰富的实际检验经验。在检验工作开始前,分析判断出高风险容器和容器的高风险部位,对容器的整体和局部进行有效检验检测。通过对本次原料油缓冲罐定期检验发现的腐蚀缺陷进行综合分析,结合工艺和设备特点,提出以下改进措施。

(1)改进设计结构。在有实际使用经验设备204-D-401的封头底部设计水包,水包上有加热盘管结构,通过增大底部排污接管的直径来减少沉积物的堆积,从而降低腐蚀情况的发生。

(2)材料升级。使用复合板材料或者对材料加衬里,严格控制材料中S≤0.003%,P≤0.025%,减少腐蚀产物的发生。

(3)存在点蚀坑的部位,施工单位采取电弧喷涂工艺,喷涂锌、铝及其合金涂料层,利用涂层的耐蚀特性和阴极保护特性,避免或延缓容器内部的腐蚀速率。

(4)容器内部注入适当的H2S缓蚀剂,按期对介质抽样和pH监测[4]。

(5)由于检修周期跨度较长,在装置内部增加备用容器,加大罐内的清理次数,有效地减少沉积物以及杂质的堆积。

(6)在停车检修期间,彻底清理罐内污物和杂质。