吸附器封头的比较选择与结构优化设计

2021-05-28张杰郝明涛赵合楠江保全宋宁

张杰,郝明涛,赵合楠,江保全,宋宁

(西南化工研究设计院有限公司, 四川 成都 610025)

本文基于有限元计算软件ANSYS,以球形封头和标准椭圆形封头为例,从力学分析出发,对吸附器封头的比较选择与结构优化设计进行了较详细的阐述,给此类设备的设计提供参考。

1 设计条件

本文以吸附器上部封头结构为例,讨论压力波动循环工况对其结构应力的影响,几何参数、材料参数和载荷条件参数确定如下:

筒体内直径2 000 mm,接管内直径500 mm(位于封头顶端中心,对接NB/T 47023—2012 对应压力等级的长颈对焊容器法兰),多孔板内件直径1 600 mm(通过支撑环焊接于封头内壁,保证焊透)。

筒体/封头材料Q345R,接管锻件材料16Mn,内件材料为碳钢,不考虑腐蚀裕量。

操作压力波动范围考虑0 ~ 1.6 MPa(载荷条件A)和0 ~ 4.0 MPa(载荷条件B),考察不同壁厚封头的情况,操作温度为常温。

2 分析比较

2.1 主体元件厚度设定

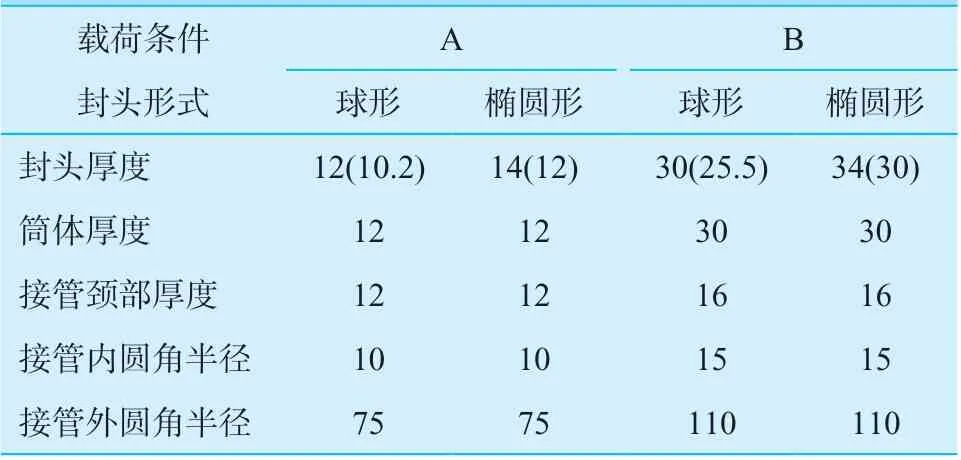

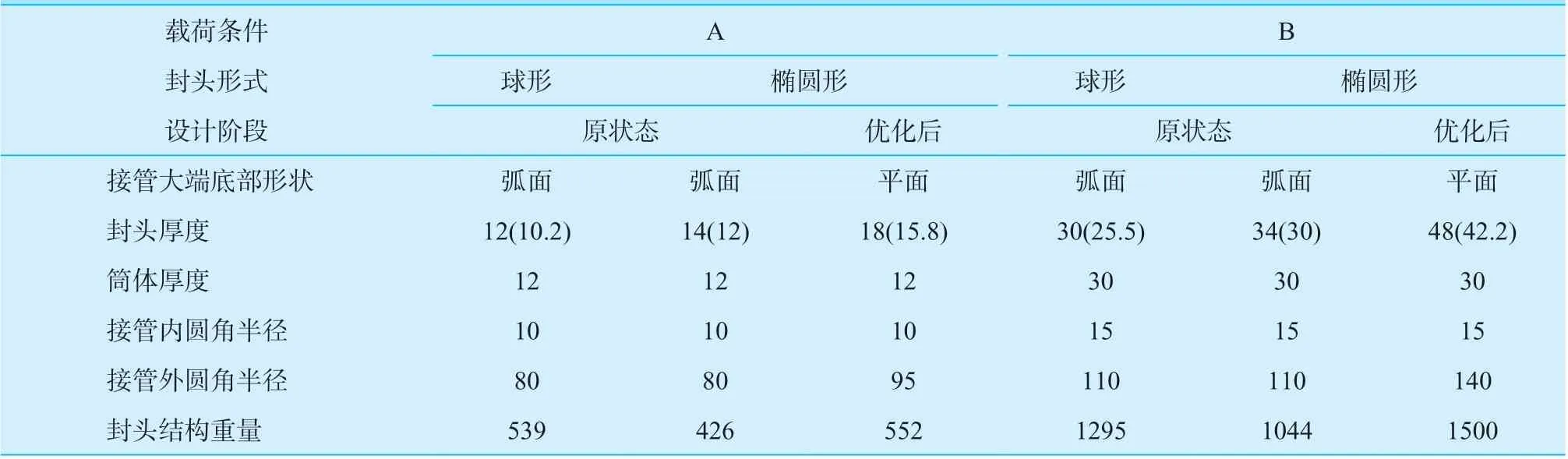

按照压力容器分析设计标准的规则设计,计算筒体和封头的有效厚度[3]。由于球形封头的计算厚度是小于筒体的,直接采用筒体相同厚度的板材冲压后的最小厚度为有效厚度;而椭圆形封头的计算厚度与筒体基本相同,采用大于筒体厚度的板材冲压后的最小厚度与筒体的有效厚度相同。为了更直观地比较两种封头结构的差异,除封头厚度外,其他尺寸保持一致。具体尺寸见表1。球形封头和椭圆形封头结构示意图分别见图1 和图2。

表1 主体元件尺寸Table 1 Main component size mm

图1 球形封头和椭圆形封头结构示意图Fig.1 Structural diagram of spherical head and elliptical head

2.2 有限元模型

根据结构特点和载荷特性,采用轴对称的力学模型。考虑焊接内件对封头应力的影响,按照焊接内件的实际尺寸建立模型,筒体长度大于边缘应力的衰减长度。采用ANSYS Workbench 有限元分析软件提供的面单元,在结构不连续的区域,将网格细化,以求精确计算该局部的应力分布。模型边界条件设定如下:筒体环截面上施加位移约束,限定沿设备轴线方向位移为0;筒体、封头、接管内表面及内件表面受均匀内压分布载荷;接管端面施加内压引起的相应等效拉力。

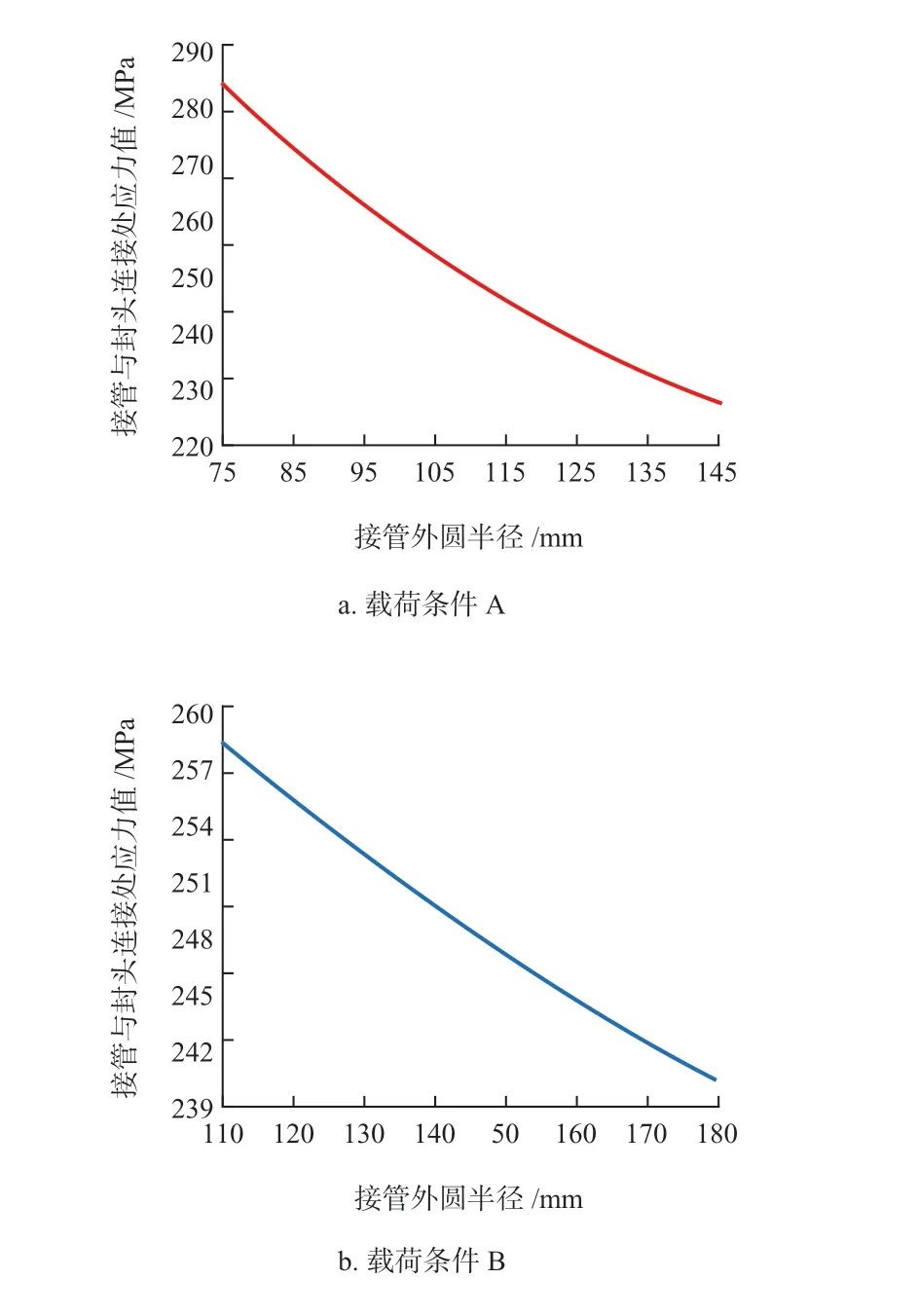

2.3 应力计算结果

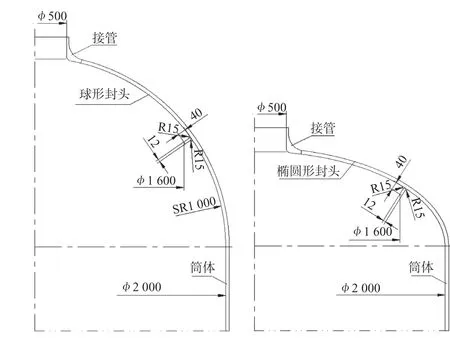

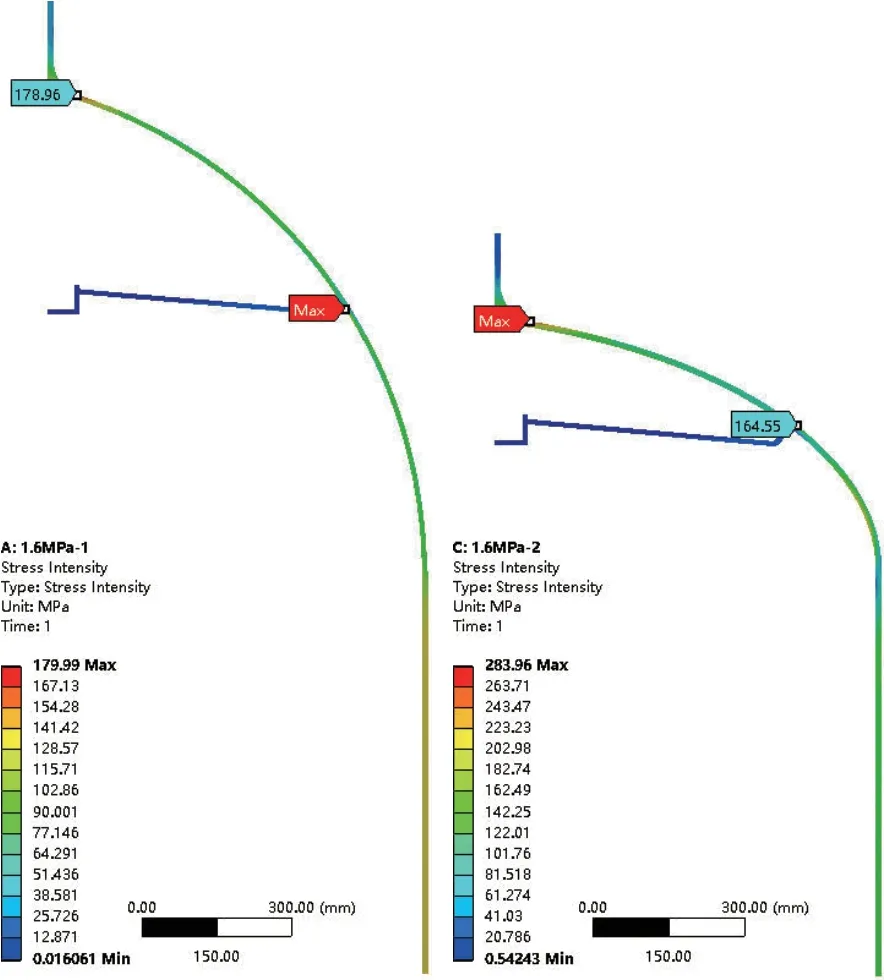

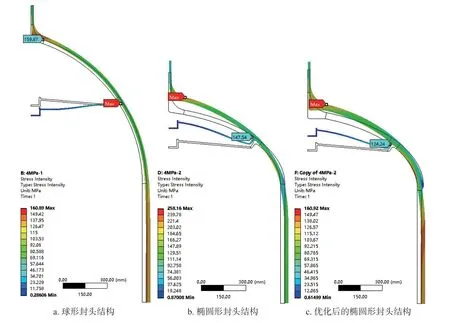

两种封头结构在载荷条件A 的应力结果见图2,在载荷条件B 的应力结果见图3。在保证结构强度安全的前提下,不再详细描述应力线性化处理分类和强度评定,仅考察与疲劳相关的最大应力强度幅点。

PIVKA-II为维生素K缺乏或拮抗剂-II诱导蛋白,1984年首次对肝癌患者血清PIVKA-II水平进行研究,90%左右的肝癌患者PIVKAII水平呈现不同程度升高,应用放免法对照,91%的患者出现AFP升高[3]。随着对PIVKA-II研究的不断深入,PIVKA-II易被证实为肝癌血清肿瘤标志物,目前已被欧美国家认定为肝癌诊断重要指标[4]。

图2 球形封头与椭圆形封头结构在载荷条件A 的应力分布Fig.2 Stress distribution of spherical head and elliptical head structure under load condition A

图3 球形封头与椭圆形封头结构在载荷条件B 的应力分布Fig.3 Stress distribution of spherical head and elliptical head structure under load condition B

在两种载荷条件下:球形封头结构的最大应力强度幅值均出现在多孔板内件支撑环与封头连接处,分别为179.99 MPa 和160.89 MPa;接管与封头连接处的应力值分别为178.96 MPa 和159.87 MPa,与最大应力幅值接近。椭圆形封头结构的最大应力强度幅值均出现在接管与封头连接处,分别为283.96 MPa和258.16 MPa;多孔板内件支撑环与封头连接处的应力幅值分别为164.55 MPa 和147.54 MPa,与最大应力幅值相差较多。

2.4 分析与讨论

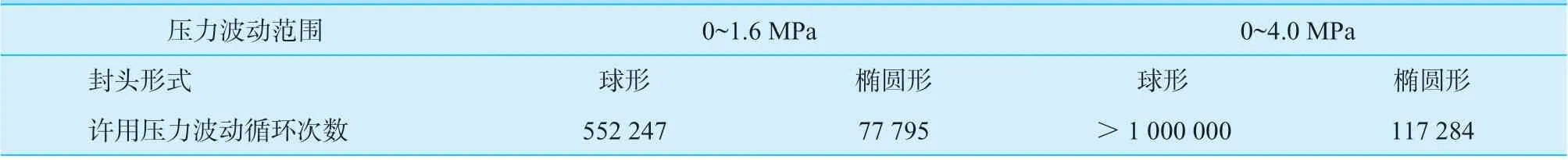

本质上讲,疲劳寿命取决于结构的最大应力强度幅的大小。只要疲劳许用压力波动循环达到许用次数,结构的最大应力强度幅区域将可能率先出现缺陷,造成整个结构的疲劳失效破坏。根据标准中的“设计疲劳曲线”[3],确定压力波动循环工况对应的许用循环次数见表2。

表2 疲劳许用压力波动循环次数Table 2 Fatigue allowable number of pressure fluctuation cycles

在几乎相同的工艺和几何条件下,椭圆形封头结构的疲劳寿命不到球形封头结构的七分之一,而且压力越高的工况两者差距更大。也就是说,球形封头可以覆盖更高频次条件压力波动的情况,而椭圆形封头能够适用的压力波动频次将大打折扣。

两种封头结构所表现出的应力水平差距较大,主要原因在于:球形封头规则的形状使得沿壁厚的薄膜应力是均匀的,仅在接管和支撑环连接处等结构不连续部位引起局部的应力集中,成为了影响封头结构疲劳寿命的决定因素。椭圆形封头比较扁,沿壁厚的轴向和周向薄膜应力在顶部区域是最大的,此处刚好是接管连接处,应力叠加引起的总体应力骤然增大;支撑环与封头连接处的轴向和周向薄膜应力已变小,并且在曲率变化大的区域附近周向应力还会由拉伸应力变为压缩应力,应力叠加后此处的总体应力水平反而较球形封头得到改善[2],已不再是影响封头结构疲劳寿命的决定因素了[4]。

3 结构优化设计

从比较分析的结果可发现:球形封头两处不连续部位的应力值已经控制得非常接近,且已基本满足设备疲劳寿命的需求;椭圆形封头的接管与封头连接处应力强度幅相当大,严重影响其疲劳寿命。通过优化椭圆形封头结构的设计[5-7],降低其应力强度幅,从而有效提高吸附器的预期疲劳寿命,使其能适用于更高频次压力波动的吸附器,着手点在于降低接管与封头连接处应力强度幅,可以从以下几个方面入手。

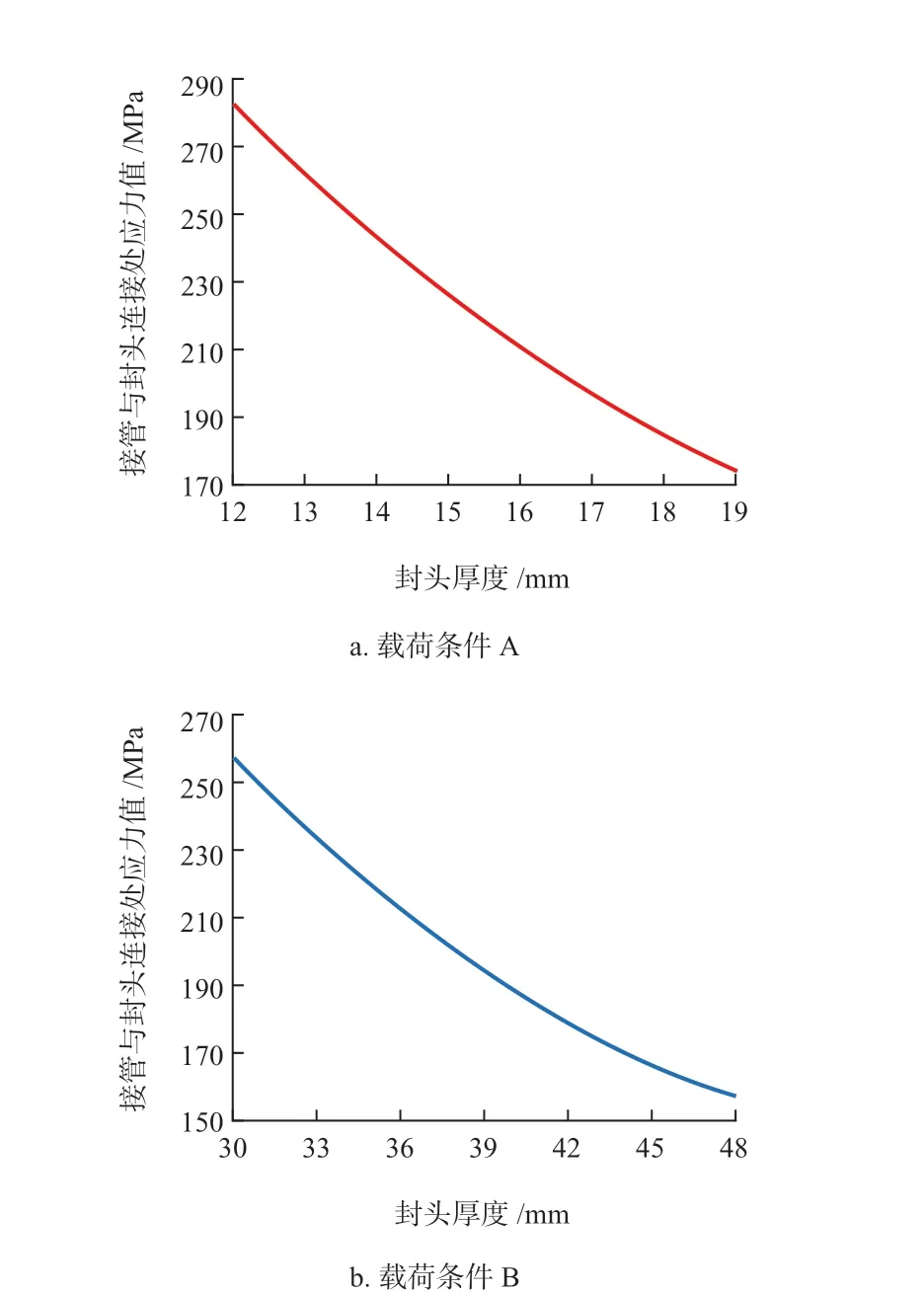

(1)增加封头厚度。图4 为椭圆形封头在两种载荷条件下封头厚度—接管与封头连接处应力值的关系。随着封头厚度的增加,最大应力值降低的幅度较大。通过试算,封头厚度需要增加60%左右方可降低到球形封头的最大应力强度幅水平。这是最直接的方式,增加封头厚度对于降低局部应力是相当有效的,然而为了降低一个局部区域的应力而增加整个结构的厚度和重量显然是不合理的。

图4 椭圆形封头厚度—接管与封头连接处应力值的关系Fig.4 Relationship between thickness of elliptical head and stress value at the connection between nozzle and head

(2)接管大端水平底面。椭圆形封头的顶部曲率比较大,将此处的接管大端不再与封头内侧弧形匹配而设计成水平底面,既降低了加工难度也稍微增加了该部位的厚度。通过试算,两个载荷条件的接管与封头连接处最大应力强度幅可分别降低12%和9%。

(3)增加接管外圆角半径。接管在整个结构中属于较小的零件,改变接管的尺寸对整个结构影响较小。图5 为椭圆形封头在两种载荷条件下接管外圆角半径—接管与封头连接处应力值的关系。通过试算,即使接管外圆角半径分别增加93%和64%,两个载荷条件的接管与封头连接处最大应力强度幅也仅分别降低20%和7%,继续增大已无法得到更明显的降幅,即增加接管外圆角半径对于降低局部应力的效果是有限的。

图5 椭圆形封头接管外圆角半径—接管与封头连接处应力值的关系Fig.5 Relationship between outside fillet radius of nozzle and stress value at the connection between nozzle and head

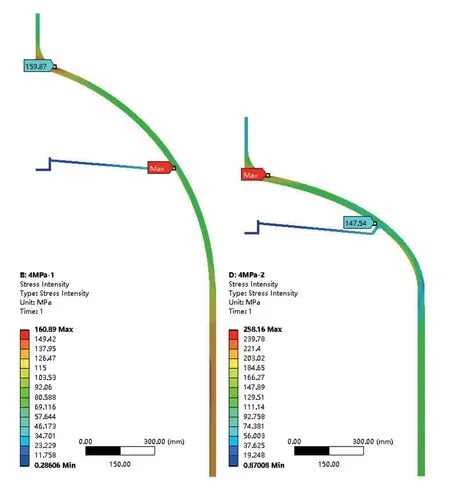

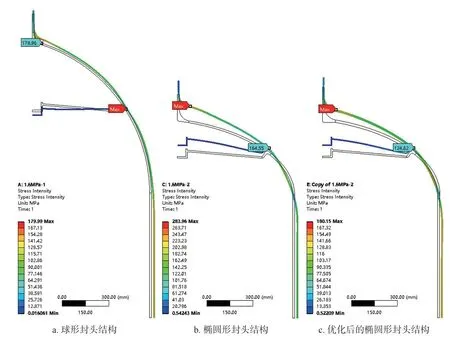

结合以上三种方式,采用表3 所列的结构和尺寸,对椭圆形封头结构优化设计,并与球形封头和优化前的椭圆形封头进行比较。图6 和图7 分别为两种封头结构在载荷条件A 和载荷条件B 的变形趋势和应力结果,实线为变形前的轮廓。为便于直观地比较,变形比例均放大了40 倍。

图6 球形封头与椭圆形封头在载荷条件A 的变形Fig.6 Deformation of spherical head and elliptical head under load condition A

图7 球形封头与椭圆形封头在载荷条件B 的变形Fig.7 Deformation of spherical head and elliptical head under load condition B

表3 球形封头与优化前后的椭圆形封头结构Table 3 Spherical head structure and elliptical head structure before and after optimization mm

从变形的角度看,球形封头是均匀向外膨胀的,变形量较小,仅由接管和支撑环连接处的部位限制了一定的变形。椭圆形封头由于“趋圆”现象,顶部向上翘得比较多,底部曲率变化大的区域往内收的效果明显,反映了协调变形的二次应力成分也较大[4]。当然,适应载荷条件B 的结构厚度的增加带来的刚度提高,使变形幅度得到了抑制,二次应力成分相应减小,反映到应力水平值有所减小。优化后的椭圆形封头结构由于接管和封头的强度和刚度都得到了加强,顶部上翘的幅度明显减小,已可达到球形封头结构的相同的最大应力强度幅值或疲劳寿命。同时,由于封头厚度的增加,多孔板内件支撑环与封头连接处的应力幅值也相应减小,使得制造时此处可能存在的焊接缺陷的危害程度也进一步下降。

从结构重量的角度看,对于载荷条件A,优化的椭圆形封头结构重量仅比球形封头结构增加了2%;对于载荷条件B,优化的椭圆形封头结构重量比球形封头结构增加了16%。也即是,在压力波动载荷较小的工况条件下,比如压力波动范围在2 MPa 以内,优化的椭圆形封头结构可以考虑替代球形封头结构使用;而在压力波动范围较大的工况条件下,优化的椭圆形封头结构相比球形封头结构的材料成本提高较多,替代球形封头结构使用的经济性劣势凸显,已不适合选用。

4 结束语

本文通过对疲劳压力容器吸附器的球形封头和标准椭圆形封头结构的有限元应力分析,比较和阐述了两种封头结构的特点和应力分布规律和成因,并进行了封头结构的优化设计,得出以下结论:

(1)在相同工艺和几何条件下,两种封头结构的疲劳寿命差距显著。球形封头可以覆盖更高频次条件压力波动的情况,而椭圆形封头能够适用的压力波动频次将大打折扣。

(2)从应力和变形角度,验证了改善椭圆形封头结构疲劳寿命的途径及其有效程度。

(3)根据对吸附器封头结构的优化设计和成本比较,提出了疲劳压力容器封头选择的建议。