重整制氢催化剂载体的研究现状

2022-08-05李亮荣彭建欧阳红霞陈祖杰王琦邹子怡李秋平

李亮荣,彭建,欧阳红霞,陈祖杰,王琦,邹子怡,李秋平

(1.南昌大学 抚州医学院,江西 抚州 344000;2.南昌大学 第二临床医学院,江西 南昌 330031)

能源是国家发展与进步的基石,碳基能源作为当前世界能源结构的主体,其所包含的化石能源消耗量占比已超96%[1],但随着煤炭、石油和天然气等基础化石原料不断被开采与利用,化石能源日趋匮乏,其所带来的自然灾害以及环境污染问题也日渐严重。我国为了开发利用新型清洁绿色能源替代化石原料,降低二氧化碳和氮氧化物等带来的环境污染,在2020年第75届联合国大会上公开表明将在2030年前使二氧化碳释放总量不再增加,并在2060年前实现碳中和,使用新型清洁绿色能源能减少碳排放,有利于实现这一可持续发展目标。绿色能源主要包括风能、潮汐能、太阳能和氢能,其中氢能转换效率高,对环境零污染,是公认的较为理想的绿色能源,现已逐步成为世界能源技术革命和产业发展的重要方向,也是未来能源实现绿色转型的重要载体[2]。

如何低成本且高效环保地制取氢气成为目前研究的热点之一,目前主要采用生物制氢和化学制氢两种方法[3],生物制氢法是指通过气化和微生物发酵等方法制取氢气,该方法产氢量和制氢率较低,制氢技术尚未完全成熟;化学制氢主要包括气化制氢、裂解制氢、重整制氢等方法,其中催化重整性价比高、工艺较简单,是重要的制氢方法之一。目前重整制氢中较常用的催化剂主要有Ni、Cu和Co等,但这些催化剂在重整制氢反应中副产物较多、持久性较差且易积炭,选择合适的载体可以在一定程度上解决这些关键问题[4]。许多研究开始尝试使用氧化物类、固体碳类、天然矿石类及金属有机框架等新型合成类材料作为重整制氢催化剂载体,这些载体比表面积较大,能提高催化剂活性组分与反应原料的接触概率,其中氧化物类载体还可以改善活性组分的晶粒尺寸、固体碳类载体具有丰富的孔隙率可以有效增加活性位点的数量、天然矿石类载体具有特点的立体结构可以增强催化裂解能力、新型合成类载体可以提高催化剂离子交换能力,但目前重整制氢催化剂载体在抗积炭、耐高温和耐酸碱腐蚀破坏等方面仍存在一定的局限性。本文以对重整制氢催化剂载体的研究为切入点,较全面和系统地分析了近年来氧化物、固体碳、天然矿石和新型合成物在重整制氢催化剂载体领域的发展现状,提出了重整制氢催化剂载体的研究方向。

1 氧化物载体

在催化重整制氢反应体系中,氧化物载体主要分为以CeO2和Al2O3为代表的金属氧化物及以SiO2为代表的非金属氧化物,其中金属氧化物载体能和催化剂的活性组分产生强有效的相互作用,有利于提高产量和稳定性以及最大化工艺效率,且使用胶晶模板等特殊制备方法或通过加入助剂进行处理后所制备出的载体,在耐烧结与抗积炭方面均表现出良好的性能,进一步提高了催化剂的整体性能;非金属氧化物载体SiO2具有熔点高、吸附能力强等优势,但易出现积炭等现象,因此减少非金属氧化物载体在重整制氢中出现的积炭现象是目前主要研究方向之一。

1.1 金属氧化物

1.2 非金属氧化物

非金属氧化物载体SiO2具有较大的表面积以及较高的热稳定性,负载于SiO2载体中的催化剂在可再生性和氢气选择性方面表现良好。然而表面积与孔径之间常存在相反的关系,如SiO2等具有大表面积载体通常孔径较小,大表面积的特性有利于活性组分的分散,而孔径小将导致物质在载体内的扩散阻力提高,不利于反应物和产物的扩散,还会抑制碳丝向催化剂颗粒外部转移而导致积炭[10]。为解决上述SiO2载体所存在的问题,Tao等[11]制备了同时以SiO2和ZrO2为载体的Ni/SiO2- ZrO2共载体催化剂,测试发现ZrO2的添加可增加催化剂的分散性,原始SiO2载体的比表面积为122.8 m2/g,而SiO2- ZrO2载体的比表面积最高可达265.8 m2/g,分散度由原始的4.9%提高至7.1%,同时导致氧化镍的粒径减小,有利于物质在催化剂内扩散,ZrO2载体还能提高NiO还原作用强度以及金属-载体之间的强烈相互作用,对焦炭沉积和石墨化碳均具有较强的抑制效果,在反应过程没有出现烧结和积炭现象,表现出较理想的催化稳定性。除使用另一载体用于改善催化剂稳定性外,添加活性金属构成双金属催化剂对抑制积炭量也具有显著效果[12],Kwak等[13]制备了双金属催化剂Ni-V/SiO2,研究发现,V组分和Ni组分的复合效果良好,能够很好地分散在SiO2的表面,V的添加不仅能够促进水煤气变换反应,还可以降低CO分子对催化剂的毒害程度,同时减少催化剂表面的焦炭沉积,Ni8V2/SiO2催化剂(Ni和V的原子百分数分别为80%和20%)的焦炭量最小,650 ℃的反应条件下,乙醇转化率为100%,产氢率可达68%。

2 固体碳载体

重整制氢催化剂中的固体碳类载体主要分为石墨烯、活性炭和生物炭,其中石墨烯与活性炭等无机碳含有较高的孔隙率,有利于活性金属与反应原料充分接触;生物炭除具备较高的孔隙率外还具有较多能提高催化剂活性的含氧官能团,而且来源广泛,制作成本低,可直接由生物质热解获得,同时可通过简单的燃烧气化回收废弃催化剂。

2.1 石墨烯

纳米活性金属催化剂具有比表面积大和活性位点多的优势,但该活性相易与反应物和反应介质接触而导致其发生腐蚀、氧化、烧结等现象[14],石墨烯外壳所具有的特殊立体框架能有效保护催化剂的活性组分免受外界因素破坏,有利于维持其在催化重整制氢反应中的稳定状态。Chen等[15]以石墨烯为载体制备了Ni/石墨烯催化剂并将其应用于乙醇重整制氢,发现活性组分Ni的含量达到25%左右时,石墨烯载体最多可以堆积成23层,具有多层结构的石墨烯外壳可以防止外界反应分子与Ni直接接触,有效地保护了内部活性Ni免受其他分子腐蚀和高温空气氧化,石墨烯外壳还能诱导其与乙醇羟基富p电子体系之间形成p-π共轭,有利于驱动乙醇原料吸附于催化剂,此外羟基富电子体系也增强了费米能级处的态密度,进而提高了催化性能,反应温度为550 ℃时,产量达到了3.47 molH2/mol乙醇;但当催化剂中石墨烯所占比值超过一定限度时,极易产生非晶态的固体碳,不仅抑制了电子从活性组分Ni向催化剂表面传递,非晶形碳的沉积还进一步导致催化剂表面积炭形成,这表明石墨烯外壳厚度的选择仍存在一定的挑战性。为此,Chen团队研究通过蒸汽辅助控制石墨烯外壳的层数使催化剂的活性得以改善[16],研究发现,石墨烯在800 ℃蒸汽下加热3 h后所制的Ni/石墨烯-800催化剂具有石墨烯层更薄和反应位点更多的性质,使其始终保持优异的电子状态,促进了原先非晶态固体碳转变为具有提高催化活性的晶形碳和焦炭的气化,有效地减少了积炭量,在550 ℃的反应条件下,Ni/石墨烯-800催化剂的氢气产量增加到4.31 molH2/mol乙醇,该研究解决了如何选择合适石墨烯外壳厚度的难题,使石墨烯载体在重整制氢催化剂体系中大规模应用成为可能。

2.2 活性炭

活性炭是指将有机原料或矿物质原料等其它原料在无氧条件下进行加热,通过炭化和活化等过程而制成的一类碳物质,因其具有高比表面积、发达的多孔结构以及可调节的表面功能等优势,常作为载体应用于重整制氢催化剂。Tsoncheva等[17]以活性炭(AC)为载体制备了NixZn1-xFe2O4/AC催化剂并分析了其对以工业废料中甲醇原料重整制氢性能的影响,发现AC内存在数量几乎相当的酸性基团(羧基)和碱性基团(羟基),能同时抵抗酸碱性介质,AC载体对活性组分还存在还原作用,可使Ni的平均晶粒尺寸保持在10~19 nm,借助于AC丰富的多孔结构,活性金属在AC中具有优异的分散性,工业废料中甲醇转化率可达60%左右。为进一步探究在重整制氢过程中AC的结构对载体效果的影响,Tsoncheva团队研究了以改性纳米多孔活性炭(ACA)为载体的Ni0.5Zn0.5Fe2O4(M=Cu,Zn)/ACA催化剂的催化性能[18],发现与AC的结构相比,ACA具有更高的比表面积以及总孔体积,在相同条件下甲醇转化率提升了30%左右,但当温度高于700 ℃左右时,ACA载体会发生不可逆的变化,导致活性粒子发生团聚而使催化剂活性降低,表明纳米级多孔结构的活性炭载体在耐高温性方面还有改进空间。

2.3 生物炭

生物炭是指以生物质为原料经高温裂解及气化而成的一类碳物质,与活性炭相比,生物炭的生产方式相对便捷,且生产生物炭的生物质原料廉价易得,已有研究表明生物炭中固有的碱和碱土金属(AAEMs)以及热解气化后产生的高浓度含氧基团在很大程度上提高了催化剂的催化活性[19-20]。Yao等[21]合成了Ni/生物炭催化剂以促进麦秸重整制氢,发现经过多次煅烧步骤处理后的生物炭孔隙数量和比表面积得到进一步提升,比表面积最大可达92 m2/g,有利于镍在生物炭载体中充分分散,继而缓解了经简单热解处理后生物炭低表面积的问题。经过分析,生物炭含有较多的金属及非金属元素,Si含量高达30%,其中K和Ca等AAEMs可通过促进WGSR以及烃基重整反应增强生物质的制氢效率[22],而生物炭中的硅在较高的反应温度下容易熔化,导致Ni、K与Ca等金属烧结在一起形成严重团聚而降低其催化活性,但控制反应温度为800 ℃左右,Ni负载量为15%,Ni/生物炭催化剂活性能够保持在较高水平,产氢量高达90 mg/g生物质。

Quan等[23]以活性热解松木生物炭(AB)为载体合成了Ni/AB催化剂,探究了其对甲苯的催化重整制氢性能,研究发现,负载在AB上的Ni颗粒易被表面活性官能团吸附进入AB的孔道内而提高催化剂还原能力,同时KOH的活化使得AB比表面积和孔隙数量得到显著改善,进一步增加了催化剂中活性位点数量;为改善Ni/AB催化剂的制氢性能,研究还向催化剂中引入了Ce,分析后发现Ce的引入可显著增加Ni/AB催化剂的稳定性,反应20 h后,氢气产量仍有2.24 mmol/min,在反应温度为600 ℃左右,KOH和生物炭摩尔比为2∶1,活性金属Ni的含量为10%时,Ni/AB催化剂的原料转化率为86.5%,氢气产率可达64.3%。以上研究表明生物炭载体虽然其本身含有较多活性基团而具有较好的催化活性,但其比表面积较其他固体碳类载体更小,这很大程度上使催化剂的活性位点以及催化效率受到限制,因而有必要开发出更高比表面积的生物炭载体以改善其综合性能。

3 天然矿石载体

目前用作重整制氢催化剂载体的天然矿石类材料主要包括凹凸棒石、白云石和尖晶石等。其中凹凸棒石类载体内部包含层链状的特殊结构,形成的凹凸棒石棒晶直径小、长度短,使其具有丰富的孔道;而其它如白云石和尖晶石类矿石等都具有各自的特殊立体结构,在裂化裂解和金属-载体相互还原作用方面各有其优势。但是目前矿石类载体的应用还具有一定的局限性,例如,凹凸棒石类载体因其表面呈酸性,极易抑制反应中的电子转移,且易发生积炭现象,因此解决目前矿石类载体存在的缺陷具有十分重要的研究意义。

3.1 凹凸棒石

凹凸棒石是指一类天然晶状水合镁铝硅酸盐矿物(Mg,Al)5(H2O)4((Si,Al)4O10)(OH)2·4H2O,具有比表面积和孔隙率均较为理想的性质[24],使其能够有效地吸附催化剂的活性组分,提高催化剂与原料的作用范围,为重整制氢催化剂的制备奠定了一定的结构基础。Wang等[25]制备了Ni/凹凸棒石催化剂并将其应用于乙醇重整制氢,发现在热处理过程中活性组分Ni能够依靠凹凸棒石层链状的性质与其一并组装成网状结构,同时还能和凹凸棒石内的硅和铝之间产生相互作用,使催化剂的活性得到进一步提高,负载Ni后的催化剂比表面积虽有略微降低,但不影响整体催化性能,当Ni负载量占催化剂的20%时,催化剂的比表面积和孔隙容积分别可达238.3 m2/g和0.504 cm3/g,当反应在600 ℃左右,维持4 h左右时,乙醇转化率为95%,H2产率可达78.6%。

有研究表明,经其他活性组分改性过后的凹凸棒石载体可出现由针状纤维积累所产生的大量开放式孔道,进一步形成高比表面积和具有开放框架的均匀多孔结构[26],这一特性能使凹凸棒石具有分散活性组分和扩散反应物的能力。Chen等[27]在Ni/凹凸棒石催化剂组分基础上再通过加入助剂钛对其进行改性,研究发现,钛物种能够改善金属镍与凹凸棒石之间的相互作用,产生更多活性位点,并提高了Ni/凹凸棒石催化剂的还原性,还降低了其表面酸度,促进了反应中的电子转移,改性后的Ni/凹凸棒石催化剂在反应过程中乙醇转化率最高可达93.4%,氢气产率达到77.6%;进一步研究发现改性后的Ni/凹凸棒石催化剂在抑制表面积炭的产生中表现出良好的性能,有效地改善了Ni/凹凸棒石催化剂的稳定性以及催化活性。

3.2 白云石

3.3 尖晶石

尖晶石是一种天然含镁铝氧化物的矿物(MgAl2O4),因其完好的八面体晶形结构而使其具有牢固的结构特点以及优异的稳定性,在功能材料方面占有一定的主导地位。Arandia等[30]以尖晶石为载体制备了Ni/尖晶石催化剂,发现尖晶石可以与金属镍发生较强的金属-载体相互还原反应,使Ni/尖晶石催化剂中的Ni因浸渍制备过程中以及与反应物混合时的损失降到最低,并分别与以CeO2-Al2O3和La2O3-Al2O3为载体的催化剂对生物油的重整制氢性能相比较,当生物油混合物进料量为3 mmol/min 时,Ni/尖晶石催化剂的氢气产量可达311.5 μmol/min/gcatalyst,表现出更高的催化活性、反应稳定性以及氢气产率。尖晶石催化剂在长时间使用后其活性组分易从尖晶石载体中脱离,导致催化剂的活性和稳定性降低,因而利用助剂等方法改善催化剂活性组分以获得持续稳定高活性的催化剂或将成为尖晶石载体的研究热点。

4 新型合成载体

新型合成类重整制氢催化剂载体主要包括金属-有机框架材料(MOFs)、TiO2纳米棒(NRs)和新型分子筛类载体(多孔级Beta分子筛、改性SBA-15等),其中新型分子筛除具有吸附能力强、选择性高、耐高温等基础特点外,还具有离子交换以及催化能力等独特优势,而MOFs和NRs新型合成类载体较分子筛具有更丰富的孔道和比表面积以及更多样的载体功能,此外MOFs有机-无机杂化这一特点使其具有更灵活的结构功能可调性,在重整制氢催化剂中具有较好的载体性能。

4.1 金属-有机框架材料

金属-有机框架材料(MOFs)是指由有机配体和金属离子通过配位键连接而成的一类杂化材料,因其内部丰富的含氧基团以及可控的孔道结构,在作为重整制氢催化剂载体方面具有较高的研究价值[31]。尚双等[32]以Zr-MOF为载体制备了Ni/Zr-MOF催化剂,研究发现,Zr-MOF载体具有牢固的八面体结构,比表面积高达805.93 m2/g,这能使活性组分Ni均匀且稳定地分散在其表面,有效地提高了催化剂活性接触位点的数量,同时Zr-MOF载体的介孔结构既有吸附焦油的能力,又能促进原料与生成物在催化剂中的扩散,有利于提高氢气产量;Zr-MOF载体在低于500 ℃的反应条件下热稳定性极好,当活性金属Ni的质量分数为20%时,产物中氢气含量最高能占54.73%,但当催化剂的反应温度过高或经持续使用后,Zr-MOF载体原本的结构易发生坍塌而形成团聚与积炭,继而导致Ni/Zr-MOF催化剂的活性明显降低。

为解决上述MOFs载体所出现的问题,Kumar等[33]利用Al2O3/La2O3/CeO2(ALC)为原料制备出MOFs载体,并将金属Ni负载其上形成Ni-配合物/ALC复合催化剂,研究发现,MOFs载体中的活性组分Ni呈现三维有序的纳米颗粒结构,并通过与MOFs的配位结合,使催化剂的活性位点以及稳定性得到有效增加,MOFs载体还提供了更多的可移动的氧空位,这能够加速焦炭前体在催化剂表面的氧化,有助于抑制积炭的形成,反应持续36 h后仍保持较高的催化活性,在650 ℃的条件下乙酸转化率接近100%,氢气产率约为90%。MOFs材料具有很大的比表面积与优异的电子传导特性,现阶段在催化领域已得到广泛应用,但单一的二维MOFs易出现团聚和积炭,制作工艺较为复杂,成本较高,因此探索双金属以及如Kumar团队的多金属MOFs材料用于提高催化剂催化性能,并在此基础上降低成本将极具应用前景。

4.2 TiO2纳米棒

TiO2本身具有较高的熔点,热稳定性良好,将其制成圆柱状的纳米棒(NRs)材料后,具有尺寸和性状可调节性以及良好的金属分散性,在重整制氢中表现出较好的催化性能。Abbas等[34]以NRs为载体制备了Ni-Co3O4/NRs催化剂,研究发现,NRs具有丰富的孔道结构,为催化剂提供了较高的比表面积和孔体积,从而使原料能够在催化剂中保持足够的反应时间,研究还发现NRs和Co3O4具有较强的碱性,可通过吸附CO2而降低催化剂的酸性,在一定程度上抑制了焦炭在催化剂表面的沉积,改善了催化剂的催化稳定性,制氢反应发生100 h后仍无明显失活,金属成分与NRs之间的强相互作用,提高了催化剂的催化性能,当重整温度为700 ℃时,氢气选择性和产率以及苯酚转化率分别可达72.8%,83.5%和92%。上述研究说明NRs材料在其它金属化合物的协同下可降低焦炭沉积增强催化剂的稳定性,但该方法经济效益不高,而将NRs材料与如蒙脱土等天然黏土矿物既能提高活性组分分散性以及抗烧结和抗焦炭性能,还能实现利润最大化。

4.3 新型分子筛

Vizcaíno等[37]分别制备了助剂Ca和Mg改性的新型分子筛载体Co/SBA-15和Ni/SBA-15催化剂,探究了添加助剂对催化剂性能的影响,研究发现助剂的掺入能提高Ni和Co与SBA-15分子筛之间的相互作用,促进金属Ni和Co微晶体的形成,进而改善了催化剂的分散度,此外Ca的加入还能提升Ni/SBA-15催化剂的还原能力,同时助剂的加入降低了焦炭氧化所需的温度,有利于抑制催化剂因焦炭沉积引起的积炭,在700 ℃时,催化剂的还原效果较好,乙醇转化率最高,氢气选择性和焦炭沉积率可分别保持为90.3%和6.7%。上述研究表明通过合理添加碱性成分能够有效抑制新型分子筛催化剂的积炭,表现出良好的制氢性能,但仍存在如何深入分子筛材料制备机理、简化制备流程等挑战。

5 结论和展望

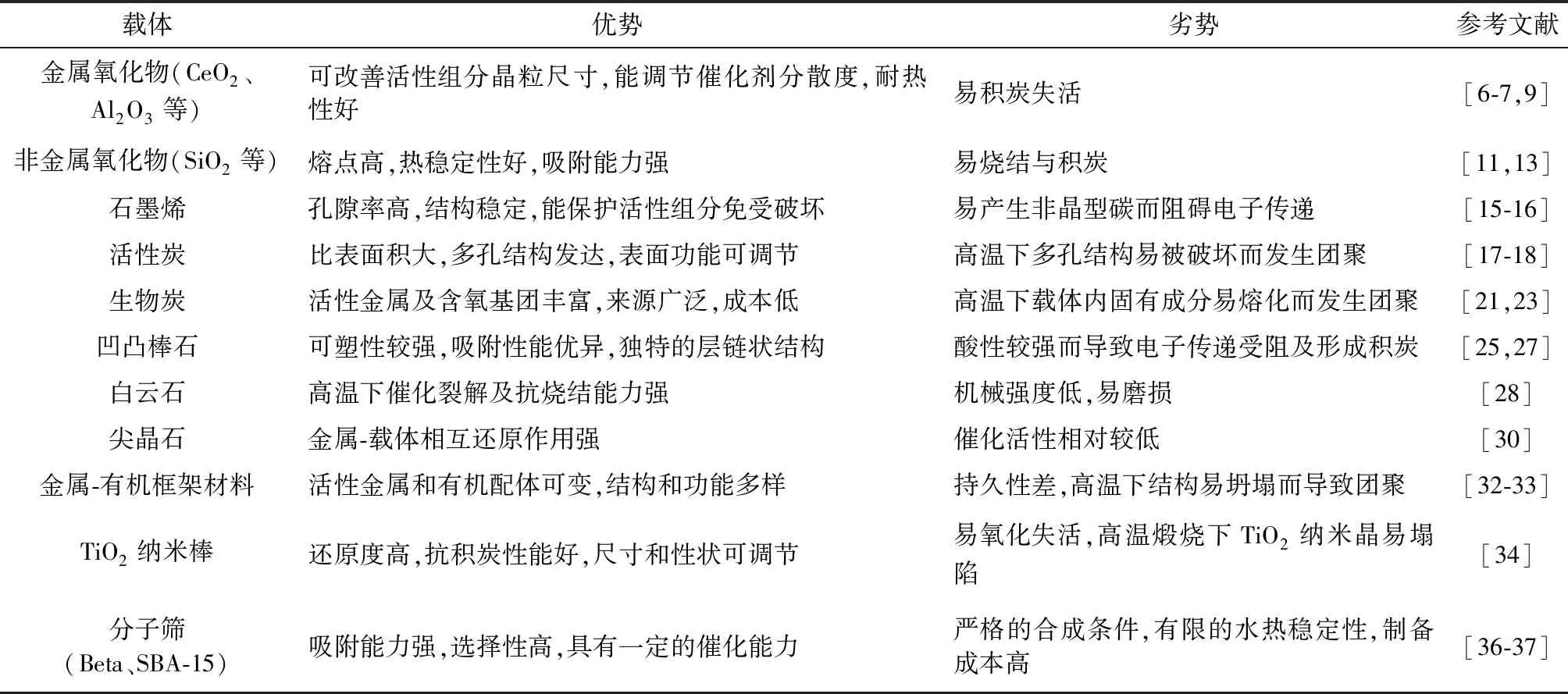

氢气作为绿色能源,在使用过程中不会产生污染性物质,将成为未来主要的能源发展趋势。催化重整制氢原料来源广泛、工艺较为简单、制氢效率高,已作为目前工业化大规模制氢的主要方式之一。Ni、Cu和Co基催化剂作为催化性能优异和性价比高的常用工业化制氢催化剂,其自身仍存在许多难以解决的问题,因而各种重整制氢催化剂载体的研究与开发显得至关重要,表1整理了多种常见重整制氢催化剂载体的优缺点比较,其中生物炭载体含有丰富的活性金属和含氧基团,制备原料来源广泛,成本低且易回收,在重整制氢的载体领域具有十分重要的发展潜力。

表1 不同重整制氢催化剂载体的优劣势比较

氢能可作为常规化石燃料的替代品,氢燃料电池汽车也开始作为一种新的能源尝试,并越来越受到国家的重视,在清洁氢能源制备方面,催化重整制氢研究还存在制氢原料不够环保、制氢效率不高和催化剂载体性能不稳定等问题,如何清洁环保地制取氢气、尝试开发综合性能优异的催化剂载体等问题成为了重整制氢的研究焦点,未来可尝试从以下方面深入研究:

(1)通过尝试开发具有优异孔道排列结构、吸附性、选择性和储氧能力的材料作载体,利用这种结构提高催化组分的分散性和稳定性,防止烧结积炭等,如深入开发分子筛、金属有机框架材料和TiO2纳米棒等新型载体材料,以期改善重整制氢催化剂的综合催化性能。

(2)尝试利用助剂改善制氢催化剂的综合性能,如利用稀土元素能减少酸性位点和优异储放氧功能的特点增加催化剂的活性和稳定性,添加金属氧化物构成复合载体以提高催化剂的比表面积以及增强金属-载体相互作用,继而获得综合性能更加优异的重整制氢催化剂。

(3)我国生物质原料来源广泛、产量极大且可再生,生物质再生循环中CO2和NOx排放量较少,在能源利用过程中如废秸秆等生物质具有绿色清洁、变废为宝和易获取等优势,因而深入研究运用生物质为原料制氢具备非常好的应用前景。