分级淬火对高铬铸铁轧辊组织的影响

2022-07-26张博涵李浩楠高鹏冲乔桂英刘杰兵肖福仁

张博涵, 李浩楠, 高鹏冲, 乔桂英, 刘杰兵, 肖福仁

(1. 燕山大学 材料科学与工程学院 亚稳材料科学与制备技术国家重点实验室, 河北 秦皇岛 066004;2. 燕山大学 材料科学与工程学院 河北省金属产品工艺与性能优化重点实验室, 河北 秦皇岛 066004;3. 燕山大学 环境与化学工程学院 河北省应用化学重点实验室, 河北 秦皇岛 066004;4. 邢台德龙机械轧辊有限公司 河北省轧辊绿色制造技术创新中心, 河北 邢台 054009)

轧辊是钢铁轧制最重要的零部件之一,其服役性能、使用寿命和成本直接影响轧材的质量、生产效率和成本[1-3]。然而,由于不同轧制生产线的轧材产品、服役工况的不同,在轧辊的选材上不仅追求轧辊的性能,更需要考虑轧辊综合成本[4-5]。高铬铸铁轧辊因其具有良好的适应性和低的成本,仍然是目前热连轧生产线应用量最大的轧辊之一[4-5]。

大型高铬铸铁轧辊通常采用离心复合铸造工艺生产,离心铸造高铬铸铁工作层的组织中,马氏体/残留奥氏体基体及大量的高硬度M7C3型共晶碳化物保证了铸态高铬铸铁轧辊具有高的硬度[6]。但大型轧辊凝固及冷却时间长,基体中Cr含量的不均匀分布提高了奥氏体的稳定性,增加轧辊中残留奥氏体含量和分布的不均匀[6-7]。大量残留奥氏体不仅影响铸态轧辊的硬度,还会在服役过程中因残留奥氏体转变引起应力集中,增加轧辊开裂风险[7]。研究表明[8-9],通过优化去稳热处理加热温度和回火温度,改善基体组织及二次碳化物的形态和分布,从而改善和提高轧辊的性能。然而,这些研究中,淬火往往采用小试样直接空冷的方式,这种冷却方式与实际轧辊工艺有很大的不同。对于大型轧辊而言,因其尺寸大、冷却速度低,而且为避免轧辊的开裂,当轧辊冷却至表面低于回火温度时直接进行第一次回火[10]。然而,从理论上看,高铬铸铁在该温度条件下处于奥氏体稳定区,等温过程的实质是轧辊内外的均温过程,应属分级淬火范围[11]。但到目前为止,实际上轧辊的分级淬火温度主要依据其回火温度制定[8,10,12],为使轧辊快速冷却到该温度,在轧辊冷却后期通常采用吹风冷却的方式,这会增加开裂的风险。因此,研究分级淬火温度对轧辊组织和性能的影响,对在保证轧辊淬火后性能的同时降低轧辊开裂风险具有重要的意义。本文针对离心复合铸造高铬铸铁轧辊,通过模拟轧辊的淬火冷却过程,研究了分级淬火温度对其组织和性能的影响,为合理制定轧辊的淬火工艺,降低轧辊开裂倾向提供参考。

1 试验材料及方法

试验材料取自商用离心复合铸造高铬铸铁轧辊工作层,轧辊直径φ800 mm,其主要化学成分(质量分数,%)为2.45C、0.70Si、0.88Mn、17.10Cr、1.33Mo、0.44V、1.15Ni、0.005Ti。为研究分级淬火冷却过程对轧辊组织和硬度的影响,采用LINSEIS L78膨胀仪模拟轧辊热处理工艺,试样尺寸为φ3 mm×10 mm,差温分级淬火工艺为试样快速加热到900 ℃,保温5 min后以40 ℃/min的升温速率加热到1100 ℃,保温20 min后再冷却至1070 ℃并保温30 min;保温结束后以约11.5 ℃/s的冷却速度冷却至840 ℃;再以20 ℃/s的冷却速度冷却至750 ℃,然后以12.5 ℃/s的冷却速度冷却至500 ℃和560 ℃,保温60 min 模拟分级淬火,最后以约300 ℃/min冷却速度空冷至室温,具体工艺如图1 所示。同时采用膨胀法测定冷却过程中的相变点。为对比分级淬火温度对相变的影响,同时测试从分级淬火温度直接冷却至室温的试样相变点。采用马弗炉对淬火后试样进行回火,回火工艺为400~550 ℃保温10 h,回火两次。

图1 差温加热分级淬火工艺示意图Fig.1 Schematic diagram of the differential heating and step quenching process

采用Axiovert 200 MAT光学显微镜(OM)、S-3400扫描电镜(SEM)及能谱仪(EDS)分析铸态和热处理后试样的组织及成分分布;采用D/MAX2500 PC型X射线衍射仪(XRD)分析相结构。采用HR-150C硬度计测定不同工艺处理后试样的硬度。

2 试验结果及分析

2.1 铸态组织

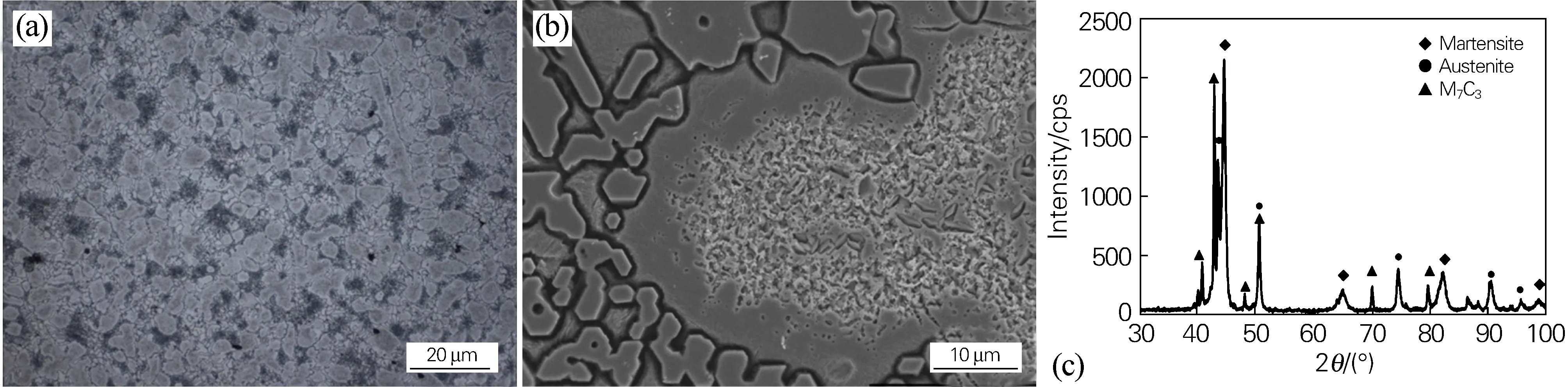

离心复合铸造高铬铸铁轧辊工作层铸态组织为典型的亚共晶铸铁组织[13],如图2所示,主要为先共晶奥氏体基体和分布在基体周围的共晶组织(见图2(a))。此外,基体中还分布着大量菱形和点状二次碳化物,二次碳化物分布不均匀,在共晶碳化物和大尺寸二次碳化物附近几乎没有二次碳化物析出,且共晶组织由形状不规则的共晶碳化物和奥氏体枝晶组成(见图2(b))。XRD分析结果表明,高铬铸铁轧辊的铸态显微组织主要为马氏体、奥氏体和M7C3型碳化物(见图2(c))。由此可以证实,铸态轧辊的基体组织主要为马氏体和残留奥氏体,共晶碳化物则为M7C3型碳化物。通过定量分析得出,共晶M7C3型碳化物和残留奥氏体的体积分数分别约为25.2%和21.7%。大量高硬度的M7C3型共晶碳化物和马氏体基体使高铬铸铁轧辊具有较高的硬度,为58.5 HRC。

图2 高铬铸铁轧辊的铸态组织(a, b)和XRD图谱(c)Fig.2 Microstructure(a, b) and XRD pattern(c) of the as-cast high-Cr cast iron roller

另外,由于铸态凝固的特点,基体组织中的碳及合金元素分布极不均匀,如图3所示。共晶碳化物为富Cr的M7C3型碳化物;而在基体内部Cr含量高,析出了大量富Cr的二次碳化物;而共晶碳化物周围的基体因冷却过程中富Cr的二次碳化物析出并依附共晶碳化物生长,导致没有碳化物析出,促使该区域奥氏体的稳定性增加,以残留奥氏体形式保留到室温。这种不均匀分布的残留奥氏体显著影响轧辊的性能。

图3 高铬铸铁轧辊的铸态组织(a)及其Cr、Fe元素分布(b)Fig.3 Microstructure(a) and Cr and Fe element distribution(b) of the as-cast high-Cr cast iron roller

2.2 分级淬火温度对Ms点及显微组织的影响

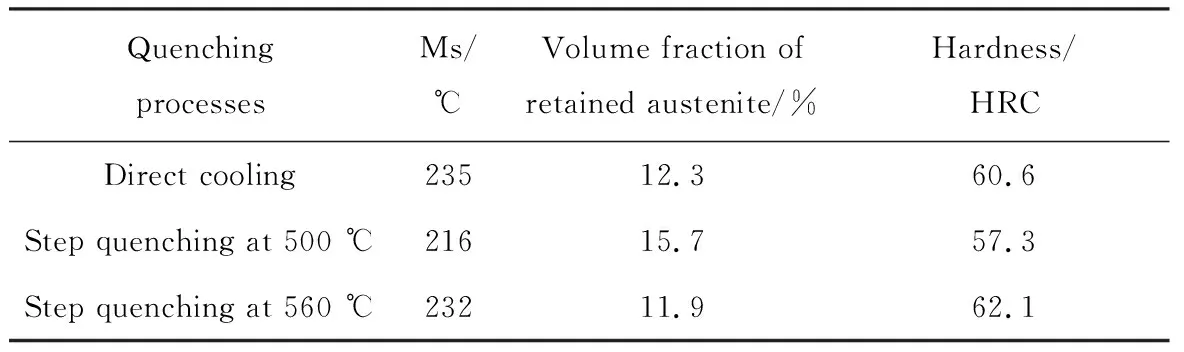

图4为模拟差温加热分级淬火冷却过程中膨胀量-温度曲线。可见,在冷却过程中,即使改变冷却速度及分级淬火温度,冷却过程中并没有相变发生。而分级淬火温度对Ms略有影响,如表1所示。直接冷却时Ms点为235 ℃,分级淬火则使Ms点降低,当分级淬火温度为500 ℃时,Ms点降低到216 ℃;而当分级淬火温度升高到560 ℃时,Ms点略有升高,为232 ℃。

表1 高铬铸铁轧辊不同淬火处理时的Ms点、残留奥氏体量和硬度Table 1 Ms point, amount of retained austenite and hardness of the high-Cr cast iron roller after different quenching processes

图4 高铬铸铁轧辊淬火过程的膨胀曲线Fig.4 Dilatometric curves of the high-Cr cast iron roller during quenching processes

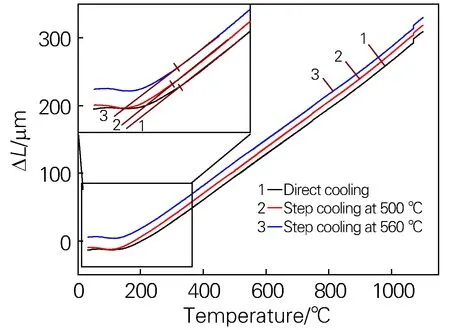

图5为高铬铸铁经不同淬火处理后的显微组织,图6为560 ℃分级淬火后的基体和共晶组织形貌。可见,与铸态组织相比,淬火对高铬铸铁轧辊的共晶组织及共晶碳化物影响不大,但基体组织均匀性得到明显改善,且粗大二次碳化物数量减少。然而,淬火对基体周围与共晶碳化物交界处的无碳化物析出区的组织形态影响不大,但该区域及共晶区的基体中马氏体针的数量有增加的趋势(见图6(b)),导致残留奥氏体含量略有降低。分级淬火对Ms点及组织的影响也影响高铬铸铁轧辊的硬度(见表2)。与铸态的硬度相比,淬火后的硬度由58.5 HRC提高到60.6 HRC;而经500 ℃分级淬火后,硬度降低到57.3 HRC;相反,当分级淬火温度为560 ℃时,淬火后的硬度则升高到62.1 HRC。分级淬火降低Ms点与奥氏体热稳定性有关[14],而淬火后硬度的变化与Ms点的变化引起残留奥氏体含量的变化有关。在500 ℃和560 ℃分级淬火温度下,高的分级淬火温度对冷却过程中的相变影响不大,淬火后的硬度则略有提高。从轧辊的淬火冷却过程看,选择高的分级淬火温度有利于降低轧辊淬火开裂的风险。

图5 高铬铸铁轧辊不同淬火处理后的显微组织(a)直接冷却;(b) 500 ℃分级淬火;(c) 560 ℃分级淬火Fig.5 Microstructure of the high-Cr cast iron roller after different quenching processes(a) direct cooling; (b) step quenching at 500 ℃; (c) step quenching at 560 ℃

图6 高铬铸铁经560 ℃分级淬火后的基体(a)和共晶(b)SEM形貌Fig.6 SEM images of the matrix(a) and eutectic microstructure(b) of the high-Cr cast iron roller after step quenching at 560 ℃

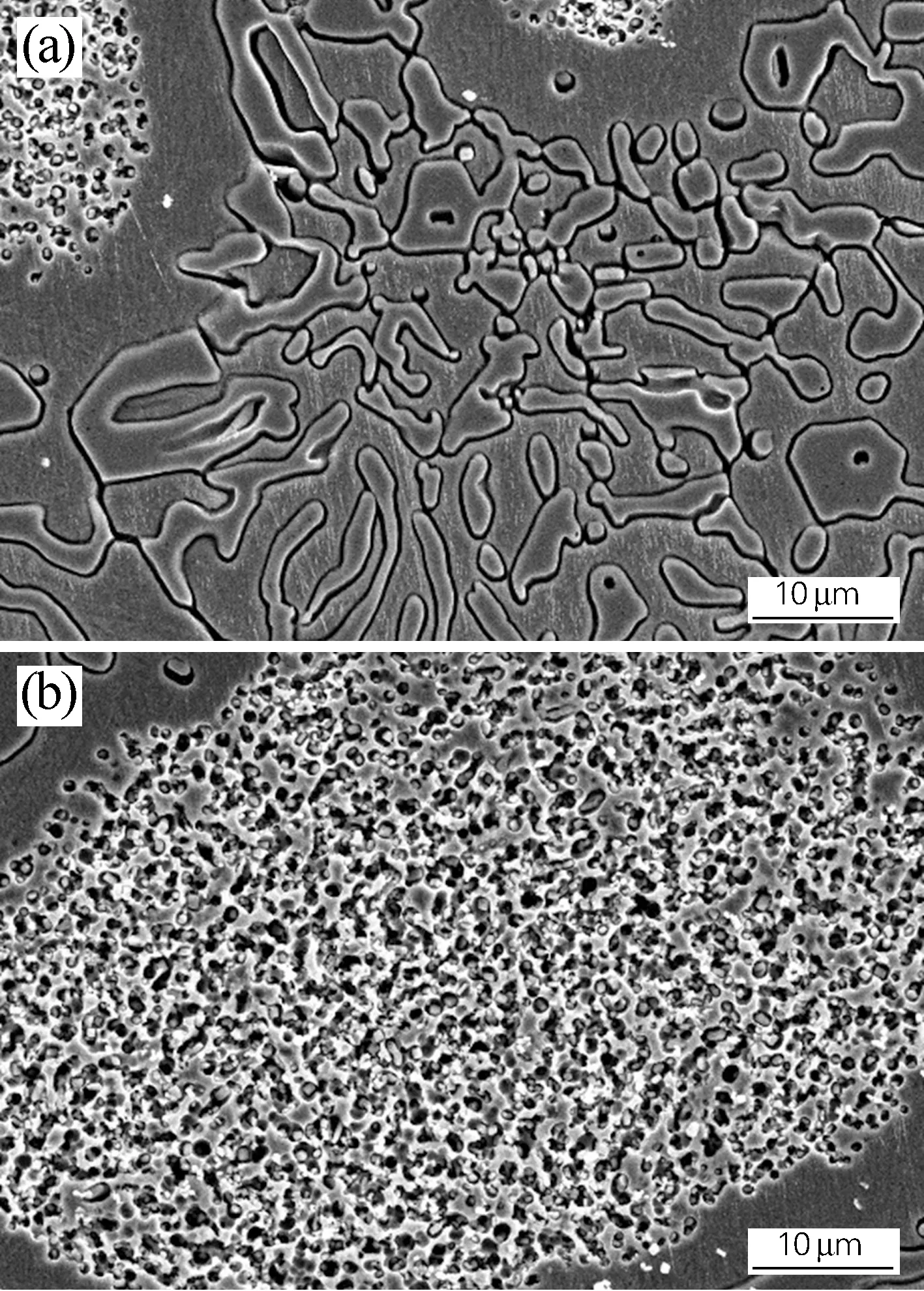

2.3 回火对组织和硬度的影响

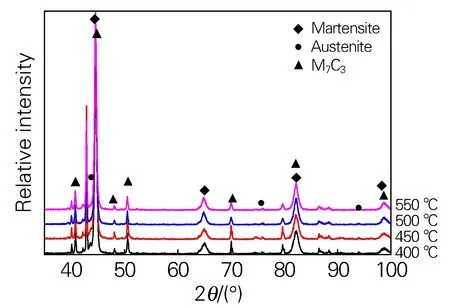

图7为高铬铸铁轧辊经560 ℃分级淬火和不同温度回火后的SEM组织形貌。当回火温度低于460 ℃时,与淬火组织图相比,组织没有明显的变化(见图8(a, b)),但随着回火温度的升高,靠近共晶碳化物的无碳化物析出区马氏体含量有增加的趋势;而当回火温度升高到500 ℃时,组织明显细化,残留奥氏体分解,马氏体转变为回火马氏体,且有大量细小碳化物析出,但组织仍保持马氏体特征;随回火温度进一步升高到550 ℃时,组织变得更加均匀,马氏体组织特征消失,组织向回火索氏体转变。图8高铬铸铁为不同温度回火后的XRD图谱,与铸态相比,经淬火和回火后组织中仍主要为马氏体、奥氏体和M7C3型碳化物,但残留奥氏体含量明显减少,而且随回火温度的增加,残留奥氏体含量进一步降低。图9为回火温度对硬度的影响,当回火温度低于500 ℃时,硬度随着回火温度的增加而增加,由淬火后的62.1 HRC增加到64.4 HRC;而回火温度进一步增加到550 ℃时,硬度则快速降低到55.5 HRC。

图7 高铬铸铁轧辊不同温度回火后的组织Fig.7 Microstructure of the high-Cr cast iron roll tempered at different temperatures(a) 400 ℃; (b) 450 ℃; (c) 500 ℃; (d) 550 ℃

图8 高铬铸铁轧辊回火后的XRD谱Fig.8 XRD patterns of the high-Cr cast iron roll after tempering

图9 高铬铸铁轧辊回火后的硬度Fig.9 Hardness of the high-Cr cast iron roll after tempering

综上所述,在500和560 ℃分级淬火温度下,提高分级淬火温度,高铬铸铁的Ms点升高,淬火后硬度增加;在450~500 ℃回火范围内出现二次硬化,硬度进一步增加。另外,高的分级淬火温度有利于减小轧辊冷却过程中的内外温差及热应力,降低轧辊开裂风险。因此,对大型高铬铸铁轧辊,在差温加热分级淬火处理时,为保证淬透应适进行当提高分级淬火温度。

3 结论

1) 高铬铸铁轧辊分级淬火的冷却过程中没有其它相变发生,仅发生低温马氏体转变。与直接淬火相比,分级淬火降低Ms点,且随分级淬火温度的降低,Ms点降低幅度增大。

2) 提高分级淬火温度有利于减少残留奥氏体含量,增加轧辊的硬度,减少淬火冷却过程中内外温差、热应力和轧辊开裂倾向。

3) 高铬铸铁轧辊经分级淬火后在450~500 ℃温度范围内回火,可获得最大的硬度。