固溶处理对Fe-30Mn-10Al-1C低密度钢组织及力学性能的影响

2022-07-26付锡彬孟少博刘文胜李昭东曹燕光章小峰雍岐龙

付锡彬, 孟少博, 刘文胜, 张 可, 李昭东, 曹燕光, 章小峰, 雍岐龙

(1. 安徽工业大学 冶金工程学院, 安徽 马鞍山 243032;2. 钢铁研究总院有限公司 工程用钢研究院, 北京 100081)

近年来,世界能源问题、环境问题以及安全问题日益严重,汽车安全轻量化、工程机械轻质高参数化、航空航天飞行器减重增程、海洋工程与船舶装备轻质高强耐蚀等成为研究热点,使用轻质钢或超高强度钢替代传统钢,有望实现轻量化设计,因此开发具有更高强度和韧性以及更低密度的钢种有着重要意义。Fe-Mn-Al-C轻质钢具有高强度、高塑性、耐蚀性以及更低的密度等诸多优点,有望作为高端装备轻量化、环境友好型的备选材料[1]。

Fe-Mn-Al-C低密度钢按基体组织不同可分为4类:铁素体低密度钢[2-3]、铁素体双相低密度钢[4-5]、奥氏体双相低密度钢[6-7]和奥氏体低密度钢[8-9]。高锰高铝含量的奥氏体双相低密度钢和奥氏体低密度钢,由于具有较高的强度以及良好的塑性,有较高的应用价值和研究潜力[10]。研究表明[11],每添加1%(质量分数,下同)的Al大致可以使钢的密度降低1.3%。Mn的加入则可以扩大奥氏体相区,还可以通过提高钢的层错能使Fe-Mn-Al-C钢的变形机制由相变或孪晶诱导塑性转变为微带诱发塑性。然而,Mn含量过高却容易在钢中产生β-Mn脆性相,极易引起钢材脆性断裂[12]。因此合理调控各元素含量和热处理工艺对Fe-Mn-Al-C钢尤为重要。Li等[13]研究表明,Si元素的添加不仅可以通过其固溶强化提高Fe-Mn-Al-C钢的强度,而且还可以通过降低钢的层错能来提高其加工硬化能力。陈兴品等[14]通过控制不同C含量制备了双相和单相奥氏体钢,发现C含量的增加使双相钢的延展性增强,而单相奥氏体钢的延展性却由于κ碳化物的影响而变低。当Al含量超过5.5%、C含量超过0.7%时,就会在晶界处产生粗大的晶间κ碳化物,从而对钢的塑性产生不利影响[15]。还有研究指出[16],晶界位置的κ碳化物会导致应力集中,从而使材料的韧性下降。

综上可知,晶间κ碳化物易对低密度钢的塑韧性造成不利影响。因此有必要通过固溶处理来调控κ碳 化物对钢组织和性能的影响。本文通过研究固溶温度对高锰高铝Fe-Mn-Al-C钢组织及力学性能的影响规律,以期得到性能更为优异的低密度钢。

1 试验材料及方法

试验用钢采用真空感应炉冶炼,其主要化学成分(质量分数,%)为30Mn、10.43Al、1.03C、1Si、0.05Nb,余量Fe。钢锭经1150 ℃保温2 h后锻成100 mm(宽)×60 mm (厚)的锻坯,再经8道次热轧成12 mm厚钢板,热轧板直接水淬至室温。

试验钢使用ZSX-8-12型热处理炉分别在950、1000、1050 ℃固溶处理2 h后水冷至室温。试样经研磨抛光后使用10%硝酸酒精溶液腐蚀,利用Zeiss 40MAT光学显微镜和FEI Quanta650热场发射扫描电镜观察其显微组织。拉伸试验按照GB/T 228.1—2010《金属材料 拉伸试验 第1部分:室温试验方法》进行,将热处理后的板材加工成尺寸为φ5 mm的标准拉伸试样,在WE-300拉伸试验机上进行室温拉伸试验,拉伸试样垂直于轧向取样。TEM试样制成薄膜样品,电解双喷溶液为10%高氯酸酒精溶液,使用JEM-2100型透射电镜进行精细表征。

2 试验结果及分析

2.1 固溶处理对微观组织的影响

图1为Fe-Mn-Al-C钢不同温度固溶后的OM图像。由图1可知,不同固溶温度下的组织均为奥氏体,轧态晶粒细小且均匀。950 ℃固溶时晶粒尺寸略有长大,并在晶粒内部观察到有少量退火孪晶出现(见图1(b)),随着固溶温度升高至1000 ℃,晶粒尺寸明显增大且晶内退火孪晶不断增加,孪晶界逐渐贯穿到整个晶粒(见图1(c)),1050 ℃固溶时,晶粒尺寸增长迅速,由于晶粒尺寸增大导致孪晶界密度有所减小(见图1(d))。

图1 试验钢经不同温度固溶后的OM图像Fig.1 OM images of the tested steel after solution treatment at different temperatures(a) 轧态 (as-rolled); (b) 950 ℃; (c) 1000 ℃; (d) 1050 ℃

对Fe-Mn-Al-C钢经不同温度固溶后的晶粒尺寸进行统计,得到如图2所示的晶粒尺寸图。由图2(a)可见,不同固溶温度下的平均晶粒尺寸分别为12、34、62和138 μm。结合图2(b)分析可知,950~1000 ℃固溶过程中,平均晶粒尺寸变化较小,而最大晶粒尺寸却明显增大,说明固溶过程中出现了大小晶粒共存的混晶现象。

图2 试验钢中奥氏体晶粒尺寸与固溶温度的关系(a)平均晶粒尺寸;(b)最大晶粒尺寸Fig.2 Relationship between austenite grain size of the tested steel and solution temperature(a) average grain size; (b) maximum grain size

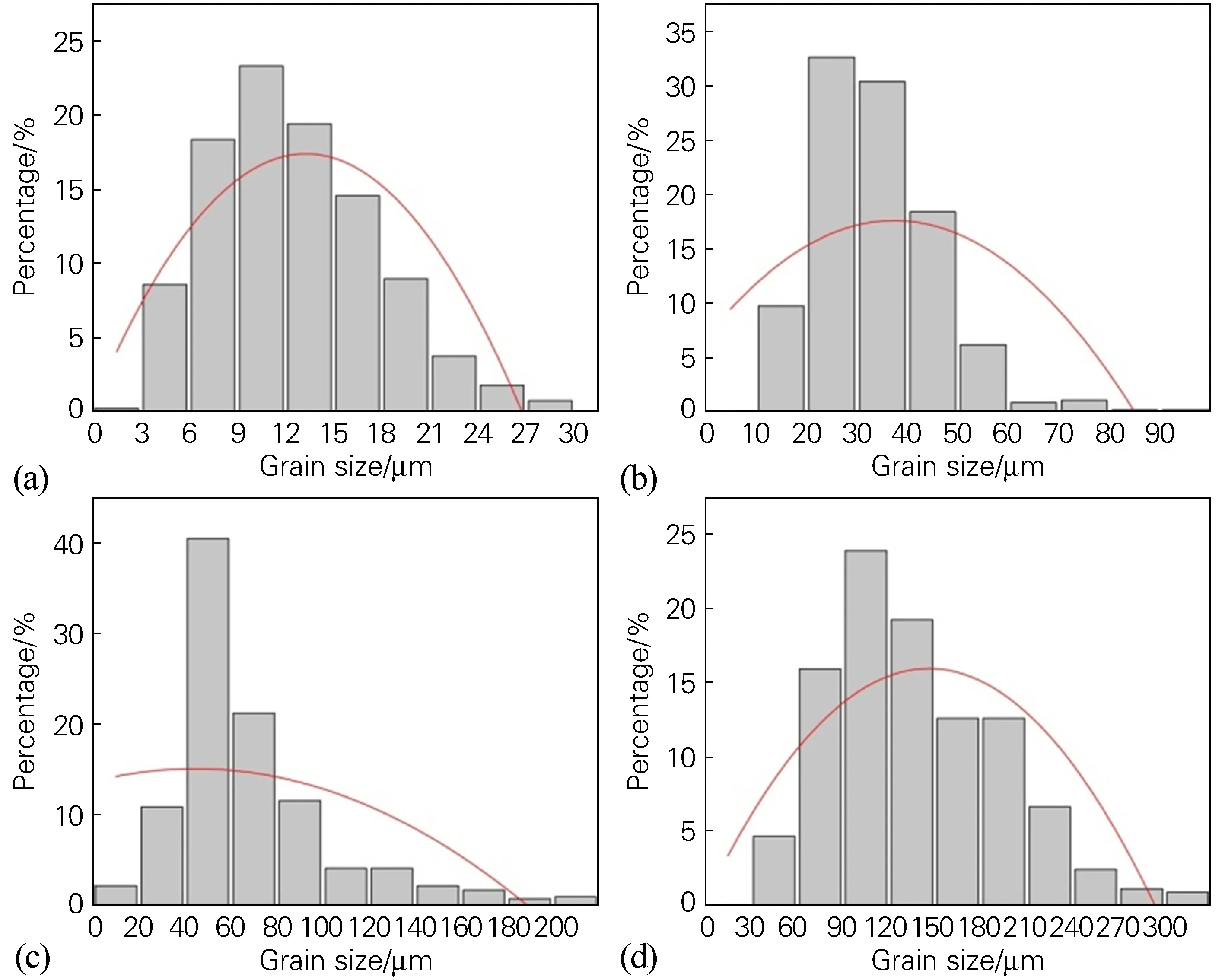

图3为各固溶温度下晶粒尺寸的分布图,其二项式拟合结果与各温度下平均晶粒尺寸均比较接近,说明本试验数据具有较高的可靠性。轧态晶粒尺寸主要集中在3~21 μm,晶粒尺寸越细小,细晶强化能力越强。950 ℃固溶时,晶粒尺寸主要集中在20~50 μm,尺寸在50 μm以上的晶粒仅不足10%。值得注意的是,1000 ℃固溶时,其二项式拟合曲线为半峰,结合金相来看,其原因在于此温度下,晶粒尺寸增长迅速,既存在大量小晶粒,又因温度较高部分晶粒迅速增大,导致其晶粒尺寸分布范围扩大,虽然平均晶粒尺寸较小,但还是存在部分尺寸较大的晶粒,100 μm以上的晶粒约占20%。经1050 ℃固溶后,试验钢的晶粒尺寸明显增大,60 μm 以下的晶粒已不足5%。

图3 试验钢经不同温度固溶后的奥氏体晶粒尺寸分布Fig.3 Austenite grain size distribution of the tested steel after solution treatment at different temperatures(a) 轧态 (as-rolled); (b) 950 ℃; (c) 1000 ℃; (d) 1050 ℃

2.2 固溶温度对析出相的影响

图4为各固溶温度下试验钢的SEM图像。由图4(a)可见,试验钢晶界位置分布着许多尺寸约0.2 μm的不规则粒状κ碳化物。950 ℃固溶时,观察到晶界位置的κ碳化物尺寸增大到2 μm左右,这是由于第二相的析出和回溶是一个动态的过程,晶间κ碳化物的析出温度约为940 ℃,与此时的固溶温度比较接近,同时由于保温时间较长,κ碳化物出现部分回溶、部分析出长大的现象,950 ℃固溶过程中,虽然晶界位置的κ碳化物尺寸增大,但对晶界仍存在部分钉扎作用。随着固溶温度升高至1000 ℃和1050 ℃,晶界位置的κ碳化物已基本全部回溶至奥氏体基体,此时晶界由于没有κ碳化物的钉扎导致晶粒尺寸明显长大。

图4 试验钢经不同温度固溶后的SEM图像Fig.4 SEM images of the tested steel after solution treatment at different temperatures(a) 轧态 (as-rolled); (b) 950 ℃; (c) 1000 ℃; (d) 1050 ℃

图5为轧态和1000 ℃固溶时试验钢的TEM暗场像及其衍射斑点。由图5可知,轧态和固溶态均存在纳米级κ碳化物,轧态的κ碳化物尺寸较大,分布较为分散并且数量较少,固溶态的κ碳化物尺寸细小且分布均匀,近乎弥散分布,尺寸约为3 nm,粒子密度约为3/100 nm2。结合SEM图像可知,试验钢经过固溶处理后,微米级κ碳化物已近乎全部固溶,纳米级粒子也应全部固溶,但TEM图像却观察到了纳米粒子的存在,由此推断纳米级的κ碳化物是在固溶后的淬火过程中产生的。近期,Zhang等[17]通过试验验证了κ碳 化物的形核机制并非调幅分解,而是经典的形核长大。根据固体中的经典形核理论[18],γ奥氏体中析出κ碳化物的最小活化能垒可以表示为:

图5 试验钢的TEM暗场像及衍射斑点(a,b)轧态;(c,d)1000 ℃固溶Fig.5 TEM dark-field images and diffraction spots of the tested steel(a,b) as-rolled; (c,d) solution treated at 1000 ℃

(1)

式中:γκ/γ为κ碳化物与γ奥氏体之间的界面能;ΔGV为单位体积κ碳化物的化学驱动力;ΔGS为弹性应变能。式(1)中,界面能和弹性应变能又可进一步表示为[17]:

(2)

(3)

其中,晶格失配度δ可表示为:

(4)

式中:ε为κ碳化物与γ奥氏体间的相互作用能;(c-c0)为原子核的实际成分与公称成分之差;d为界面厚度;E为杨氏模量;v为泊松比;aκ和aγ分别为κ碳化物和γ奥氏体的晶格参数。纳米κ碳化物与奥氏体基体间是完全共格的,因此κ与γ间的晶格错配度也很小。

Fe-Mn-Al-C钢中κ碳化物的析出界面能大致为0.025 J/m2,相比之下,远低于Cu-Al合金中铝基体形成GP区所需的界面能(约为0.115 J/m2)[19]。另外,文献[20]指出,κ碳化物与γ奥氏体的组成成分十分接近,由此导致(c-c0)的值近乎为0。因此在κ碳化物形成的初始阶段,界面能和弹性应变能都很小,则κ碳 化物析出的活化能垒也应该很小。淬火过程中较快的冷速提供了很大的过冷度,也大大增加了κ碳化物沉淀的驱动力,因此在淬火过程中析出了大量的纳米κ碳化物。

2.3 固溶温度对力学性能的影响

图6为试验钢经不同温度固溶后的拉伸性能。由图6可知,随着固溶温度由950 ℃升高至1050 ℃,其抗拉强度和屈服强度均逐渐降低,而伸长率则不断升高,由53.2%升高至61.4%。试验钢轧态时的抗拉强度和屈服强度最高,分别为1188 MPa和1123 MPa,伸长率最小,约为33.3%。1050 ℃固溶后,抗拉强度和屈服强度最低为853 MPa和726 MPa,伸长率增大至61.4%。试验钢经固溶处理后的断后伸长率明显高于轧态,并且随着固溶温度的升高,断后伸长率不断提高,这是由于晶粒尺寸的增大,应力集中促使临近晶粒的滑移系提前开动,增加了塑性变形的协调性。纳米级NbC粒子以及淬火过程中奥氏体晶内析出的大量纳米级κ碳化物提供了一定的析出强化作用(见图4(a)和图5(a,b)),并且数量较多的孪晶使得试验钢在保持高塑性的状态下还具有较高的强度。随着固溶温度的升高,试验钢的晶粒尺寸不断增大,细晶强化能力不断减弱,同时由于晶界位置的κ碳化物回溶至基体(见图4(c,d)),导致试验钢强度不断下降。其中,细晶强化增量可由Hall-Petch[21]公式进行计算:

图6 试验钢不同温度固溶后的力学性能Fig.6 Mechanical properties of the tested steel after solution treatment at different temperatures

σg=kyn-0.5

(5)

式中:ky为常数,此处取24.3 MPa·mm0.5;n为有效晶粒尺寸,mm。

将图2中得到的平均晶粒尺寸代入式(5),求得轧态及950~1050 ℃不同温度固溶状态下的细晶强化增量分别为217、133、97和65 MPa,细晶强化增量逐渐减小。

3 结论

1) Fe-30Mn-10Al-1C钢在热轧及固溶处理后,组织均为奥氏体,固溶处理后强度相对轧态下降,但塑性大幅提升。轧态抗拉强度最高为1183 MPa,伸长率最小约为33%,1050 ℃固溶时抗拉强度最低为853 MPa,伸长率增大至61%。

2) 随着固溶温度的升高,退火孪晶量不断增加,但由于晶粒尺寸也不断长大,孪晶密度逐渐减小,轧态及各温度下的细晶强化增量分别为217、133、97和65 MPa。

3) 随固溶温度升高,微米级κ碳化物全部回溶,由于成核能垒很小以及淬火导致的较大析出驱动力,淬火冷却过程中奥氏体晶粒内均生成大量纳米κ碳化物,提供析出强化的作用。