基于AUTOSAR的电子换挡控制器设计与实现*

2022-07-26朱江华周文华苏晨曦郭修其高维

朱江华 周文华 苏晨曦 郭修其 高维

(1.浙江大学,杭州 310027;2.宁波高发汽车控制系统股份有限公司,宁波 315100)

主题词:电子换挡器 AUTOSAR 自学习算法 电机位置控制

1 前言

电子换挡器的主要技术特点是基于线控技术完成挡位信号采集、换挡逻辑判断以及电驱动换挡输出等。由电子换挡系统的工作原理可知,其关键技术包括:确保换挡响应时间及控制精度满足系统要求;确保系统批量制造、装配过程中产品性能的一致性和可靠性;控制系统在实现控制功能的同时还必须确保其软、硬件满足严格的功能安全要求。围绕电子换挡器的相关关键技术,国内外高校与企业相继开展了大量的研发工作和试验研究。

国际标准化组织(International Organization for Standardization,ISO)于2011 年提出了适用于道路车辆的功能安全标准ISO 26262:2011,并在实践中不断对其进行更新完善。日益严苛的车辆安全要求无疑彰显了ISO 26262 的重要性,而汽车开放系统架构(AUTomotive Open System ARchitecture,AUTOSAR)的提出,不仅可以极大限度地保证汽车电子控制系统的功能安全,还可以提高汽车电子软件系统代码的可移植性和可扩展性,并实现对现有应用层软件的复用。国内外均对AUTOSAR 在电子控制单元(Electronic Control Unit,ECU)上的应用有较为深入的研究,并成功将其应用于各类汽车电控系统。

本文以AUTOSAR 层次化、模块化的设计思想为基础,基于电子换挡控制器的功能安全需求建立控制器软件架构,利用功能安全认证软件工具链完成底层基础软件和核心控制算法的开发,并在指定变速器上展开试验验证,通过内置通用校准协议(Universal Calibration Protocol,XCP)和第三方标定工具完成整机标定和性能监测。

2 电子换挡控制器硬件平台及AUTOSAR软件架构设计

2.1 电子换挡控制器硬件平台设计

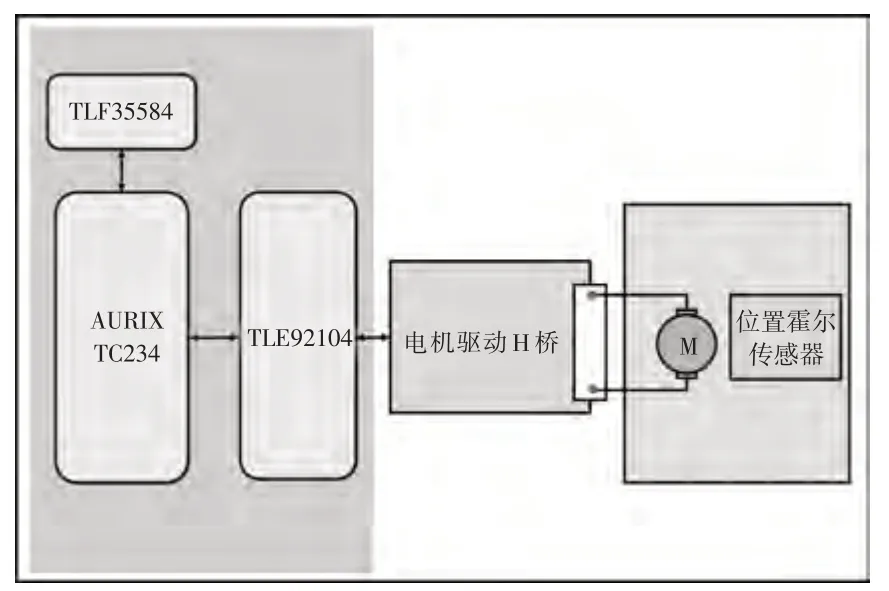

电子换挡控制器硬件系统采用双芯片(主控芯片+监控芯片)硬件架构,如图1 所示。其中,主控芯片选用英飞凌AURIX 微处理器TC234。该微处理器内置具有锁步功能的校验核,搭配硬件安全模块(Hardware Security Module,HSM)、输入/输出监控(I/O Monitor,IOM)、错误检查和纠正(Error Checking and Correcting,ECC)校验等措施保证程序安全可靠地执行。监控芯片选用英飞凌公司的TLF35584,该芯片不仅能为主控芯片、传感器提供稳定的工作电压,还具有独立的时间看门狗和窗口看门狗,为主控芯片提供较高的诊断覆盖率。选用英飞凌公司的TLE92104 作为换挡电机的预驱芯片。所用芯片均达到汽车安全完整性等级(Automotive Safety Integrity Level,ASIL)C的要求。

图1 电子换挡控制器硬件架构示意

2.2 基于AUTOSAR的电子换挡控制器软件架构设计

根据ISO 26262:2018,汽车电控系统的软件架构设计准则包括:

a.软件组件合理分层;

b.限制软件组件的大小与复杂性;

c.限制接口的规模;

d.每个软件组件内的高内聚;

e.限制软件组件之间的耦合;

f.适当的调度特性;

g.限制中断的使用;

h.适当的空间隔绝;

i.分享资源的合适管理。

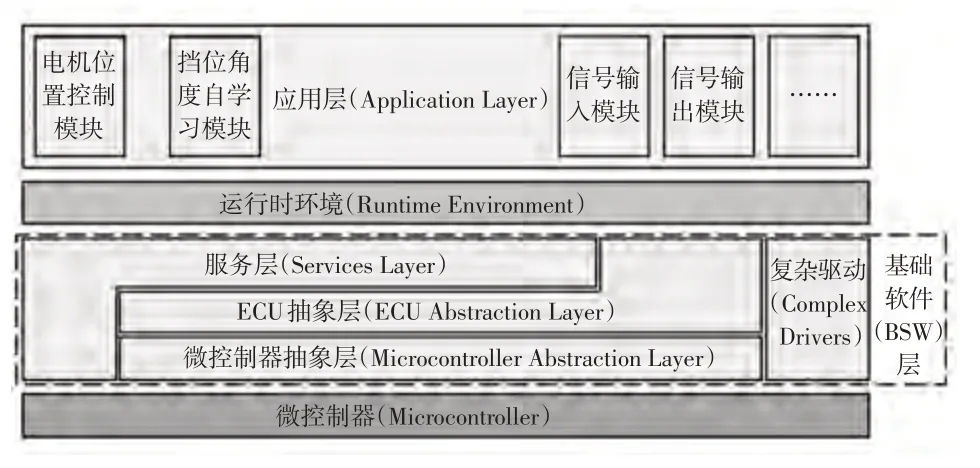

AUTOSAR软件架构将整个软件系统合理划分成应用层、运行时环境(Run-Time Environment,RTE)和基础软件(Basic Software,BSW)层,并且通过标准接口实现各模块之间的独立性,很好地满足了上述准则的要求。根据电子换挡控制器的功能需求,其软件架构设计如图2所示。

图2 电子换挡控制器AUTOSAR软件架构

软件开发工作主要包括针对特定微处理器的基础软件层配置与开发、运行时环境配置和面向控制系统功能需求的应用层软件开发。前两者主要通过AUTOSAR工具平台展开,后者通过MATLAB/Simulink图形化开发工具及代码自动生成工具实现。模块化的应用层软件组件架构设计由DaVinci Developer 完成,分层化的运行时环境与基础软件层的配置由DaVinci Configurator Pro完成,各模块的描述符和配置均以一种称为AUTOSAR XML(ARXML)的标准格式表示。特别地,使用EB Tresos Studio 工具配置微控制器抽象层(Microcontroller Abstraction Layer,MCAL)。

3 基础软件层及运行时环境设计与实现

3.1 基础软件层设计

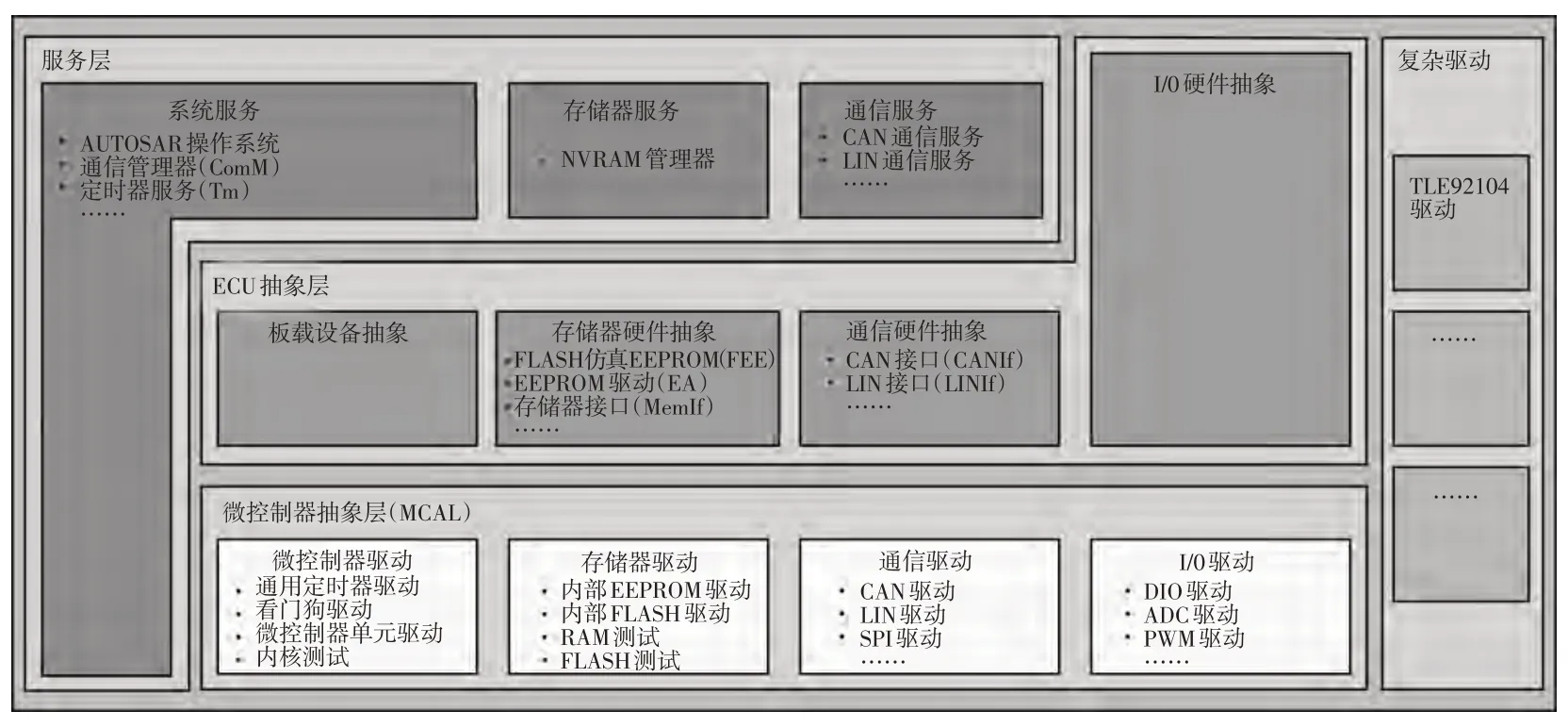

AUTOSAR基础软件层结构如图3所示,由4个部分组成:

图3 基础软件层结构

a.MCAL,该层位于基础软件层的最底部,包含了与主控芯片相关的驱动程序。本文利用EB Tresos Studio 对MCAL 进行配置,并基于ARXML 在DaVinci Configurator Pro 中对配置参数进行同步。

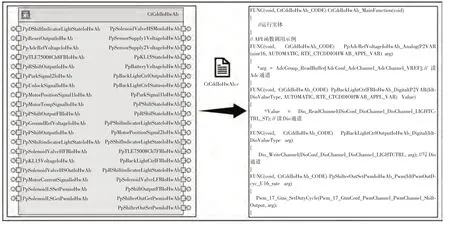

b.ECU 抽象层,该层对整个ECU 进行抽象与封装,并提供统一的接口实现对存储、通信与I/O 的访问。图4给出了I/O硬件抽象的配置与实现方案。应用层软件组件不能直接调用MCAL 的接口读取所需的输入信号,只能通过I/O 硬件抽象的接口对MCAL 进行访问。在DaVinci Developer 中完成对I/O硬件抽象模块的架构设计和接口定义后,在生成的C 文件中手动添加代码调用MCAL 对上层开放的应用程序接口(Application Programming Interface,API)函 数Dio_WriteChannel、Dio_ReadChannel等。

图4 I/O硬件抽象配置与实现

c.服务层,该层位于基础软件层的最高层,为应用层和其他基础软件模块提供基础服务。服务层可以按照服务对象的不同分为系统服务、存储器服务和通信服务。

除AUTOSAR 操作系统外,属于服务层的模块均与硬件无关。AUTOSAR操作系统作为系统服务中极为重要的一部分,通过任务管理、中断处理、事件机制、资源管理等措施对整个电子换挡器的控制系统进行实时管理。

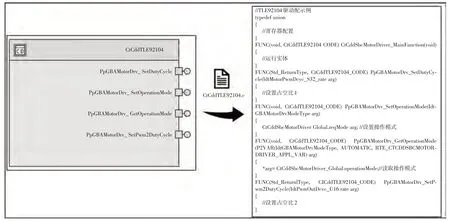

d.复杂驱动,该模块横跨MCAL、ECU 抽象层和服务层。复杂驱动虽然在AUTOSAR 中无法被标准化,但是具有执行AUTOSAR 接口的强大边界能力,因此可以实现处理复杂传感器和执行器的特定功能。如图5所示,以换挡电机的预驱芯片TLE92104 的驱动程序为例,在DaVinci Developer 中完成对该模块的运行实体(Runnable)设计与接口定义后,在生成的C文件中根据芯片应用原理对驱动程序进行配置。

图5 TLE92104驱动配置与实现

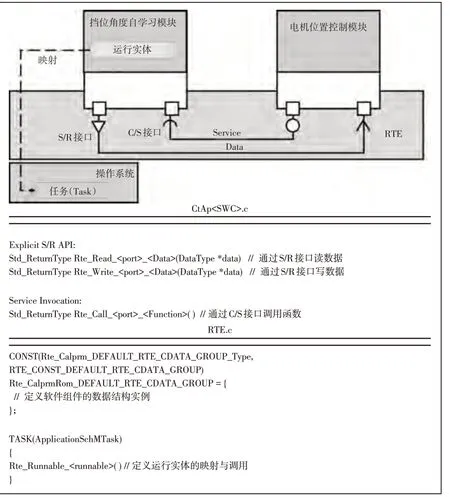

3.2 运行时环境设计

RTE 位于应用层与基础软件层之间,是AUTOSAR虚拟功能总线(Virtual Function Bus,VFB)的具体实现。如图6所示,RTE提供标准化的通信接口保证应用层软件组件之间、应用层软件组件与基础软件层之间的通信。其中,通过S/R接口实现数据的传输,通过C/S接口完成服务的调用。

图6 RTE配置与实现

RTE 实现对运行实体的管理与调度。运行实体作为用户程序的最小划分单元,操作系统无法直接对其进行调度。RTE 为运行实体提供必要的触发事件与资源,并将运行实体映射到操作系统的任务中,通过对任务的调度实现运行实体的执行。如图6 所示,在生成的RTE 实现文件(RTE.c)中,定义了运行实体的映射与调用。

4 应用层软件组件设计

应用层包括挡位输入及换挡逻辑判断模块、挡位角度自学习模块、换挡电机位置控制模块以及其他辅助模块,相应软件组件在DaVinci Developer 中完成设计与配置并导出对应的ARXML文件。在MATLAB/Simulink中导入ARXML 文件并完成各模块的图形化开发以及代码自动生成。这里给出电子换挡控制器的2 个核心功能组件,即挡位角度自学习算法和换挡电机位置控制算法的设计与实现过程。

4.1 挡位角度自学习算法

挡位角度自学习的目的是保证不同换挡机构、不同挡位均能找到目标挡位的精确位置。挡位角度自学习算法的设计需满足:覆盖变速器零部件在制造和装配过程中可能出现的差异性,保证换挡过程的精准控制;自学习方法对不同的换挡机构具有一定的普适性。

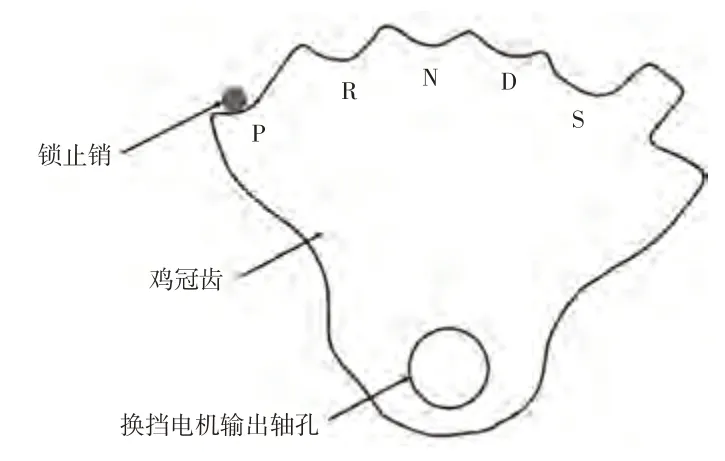

图7所示为某变速器的电子换挡器换挡机构,同类变速器的换挡机构均具有如下类似特征:

图7 电子换挡器换挡机构示意

a.精确的挡位定位都处在鸡冠齿槽底部中央,而底部中央附近存在较宽的近似对称的平缓区域,锁止销由于阻力的作用可停留在该区域的任意位置,进而影响定位精度;

b.不同换挡机构、不同挡位的鸡冠齿槽底部平缓区域的宽窄程度存在差异;

c.锁止销离开底部区域时受到的阻力会明显增大,此时有别于底部区域的特征是微小增加的驱动力矩不会导致锁止销与鸡冠齿相对位置发生明显变化。

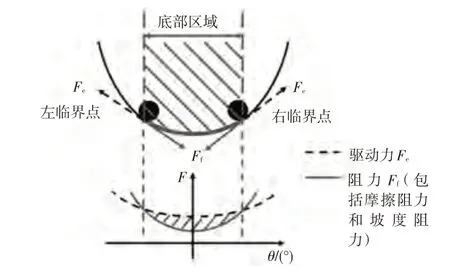

如图8所示,换挡电机输出微小的驱动电流即可保证锁止销在鸡冠齿底部区域左右摆动,在步进增加电流时摆动范围不断增大,当某一时刻增加的驱动电流不能导致摆动范围扩大时,即可认为锁止销已经到达离开底部区域的临界点。

图8 锁止销受力分析示意

自学习算法的要点是:

a.驱动电流须确保锁止销在鸡冠齿槽底部区域明显摆动,防止因摩擦阻滞而产生对临界点的误判;

b.临界点的判断须在鸡冠齿大范围运动时,避免因静摩擦而产生不确定性;

c.对底部特征差异比较大的驱动机构建立不同的边界判断条件。

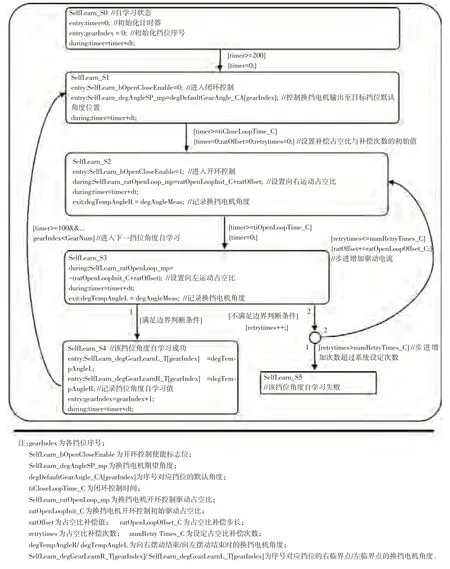

根据上述特征在Stateflow 中设计挡位角度自学习算法,如图9 所示。自学习开始之后,首先闭环控制换挡电机输出至初始目标挡位位置,然后开环输出振荡微小脉冲使换挡电机左右摆动以寻找左右临界点,并记录换挡电机角度(规定向右为换挡电机角度增大方向)。根据记录的左右摆动结束后的换挡电机角度验证是否满足边界判断条件。若满足,表明该挡位角度自学习结束;若不满足,步进增加换挡电机驱动电流后继续进行边界判断条件的验证。

图9 挡位角度自学习算法Stateflow模型

4.2 换挡电机位置控制算法

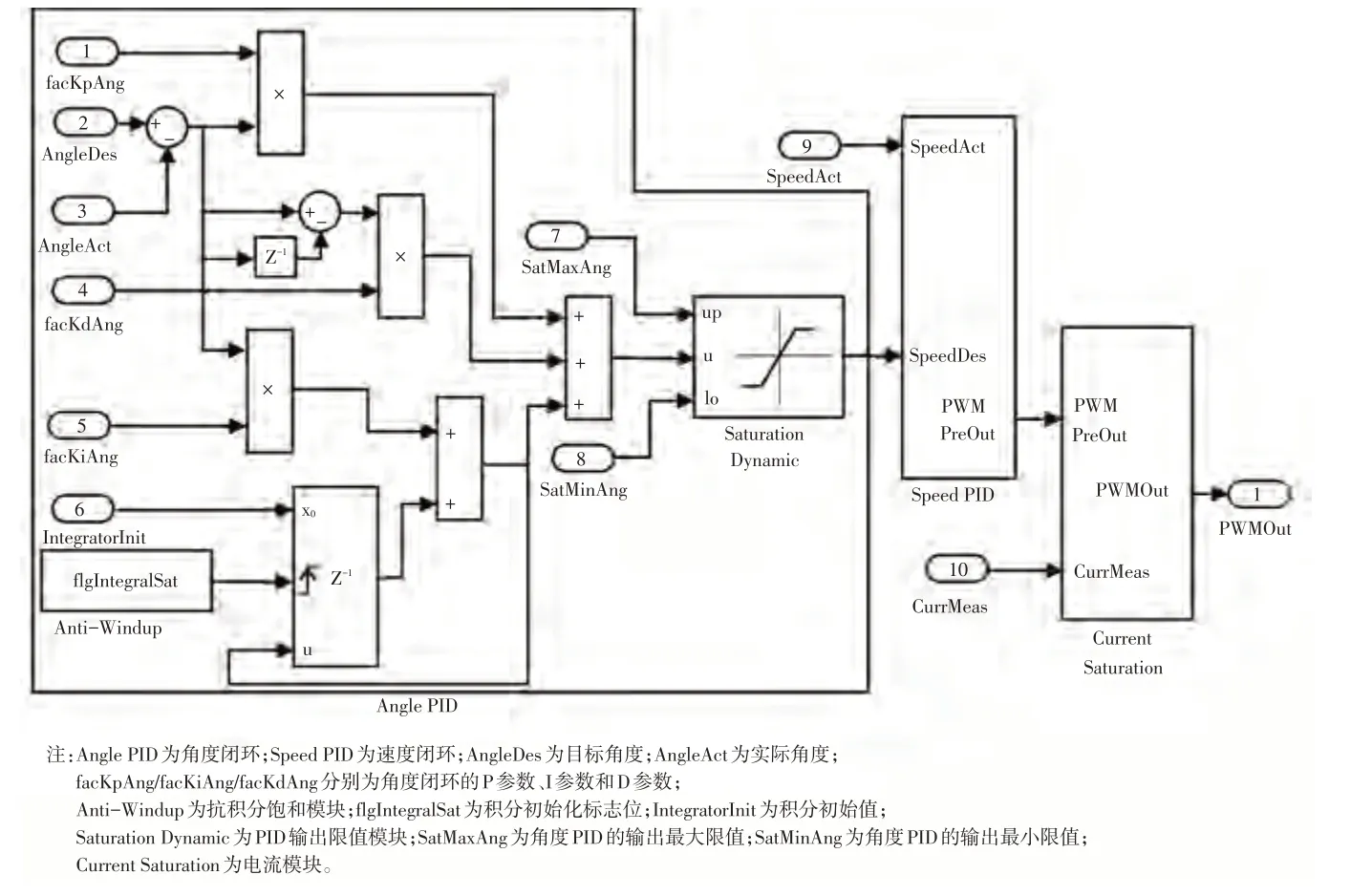

在换挡电机驱动过程中,电子换挡执行机构的显著特点是负载变化激烈,激烈变化的负载特性对快速、精确的换挡电机位置控制提出了很高的要求。基于上述特性,本文采用双闭环PID 来控制换挡电机位置,即换挡电机角度闭环控制和速度闭环控制。其中,主控制环为角度闭环,用于确保换挡电机角度的稳态精度以及动态跟踪性能,副控制环为速度闭环,用于抑制换挡电机在负载突变时的转速波动。

在Simulink中搭建该控制算法的图形化模型,如图10所示。其中,换挡电机角度PID模块和速度PID模块被封装成子系统,内置抗积分饱和模块。PID控制参数分别与换挡电机角度和换挡电机转速相关。考虑到换挡电机驱动电流对整个控制过程可能产生的影响,在双闭环的输出环节增加换挡电机实际电流对最终占空比输出的限值模块。

图10 换挡电机位置控制算法Simulink模型

5 试验验证

完成应用层软件组件设计、RTE设计与基础软件层设计等工作后,通过DaVinci 工具和Embedded Coder 工具生成相应的源代码,并利用TASKING将源代码编译、链接成可执行文件(HEX)。

系统设计完成后在上汽通用五菱汽车股份有限公司CTF25 变速器上展开验证试验。该变速器使用2 个直流有刷电机作为执行单元完成P/R/N/D/S 挡位的切换,利用MLX90365霍尔芯片检测换挡电机位置并输出电压模拟信号至换挡控制器。换挡执行器的结构如图11所示。

图11 换挡执行器结构

试验过程基于XCP on CAN 协议在ETAS INCA 上建立监控和标定平台。通过英特佩斯ValueCan3 建立主机与从机之间的CAN通讯。测试平台如图12所示。

图12 电子换挡控制器测试平台

5.1 挡位角度自学习算法验证

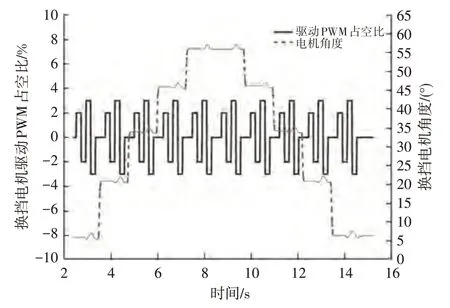

挡位角度自学习算法要求各个挡位多次自学习结果的偏差不超过0.5°。整个自学习过程的换挡电机驱动脉冲宽度调制(Pulse Width Modulation,PWM)占空比变化与换挡电机角度变化如图13所示。挡位角度自学习过程中,通过每个挡位步进增加驱动电流找到左右临界点角度,满足挡位角度自学习成功的条件后进入下一挡位角度的自学习。

图13 挡位角度自学习过程的换挡电机驱动PWM占空比和换挡电机角度变化

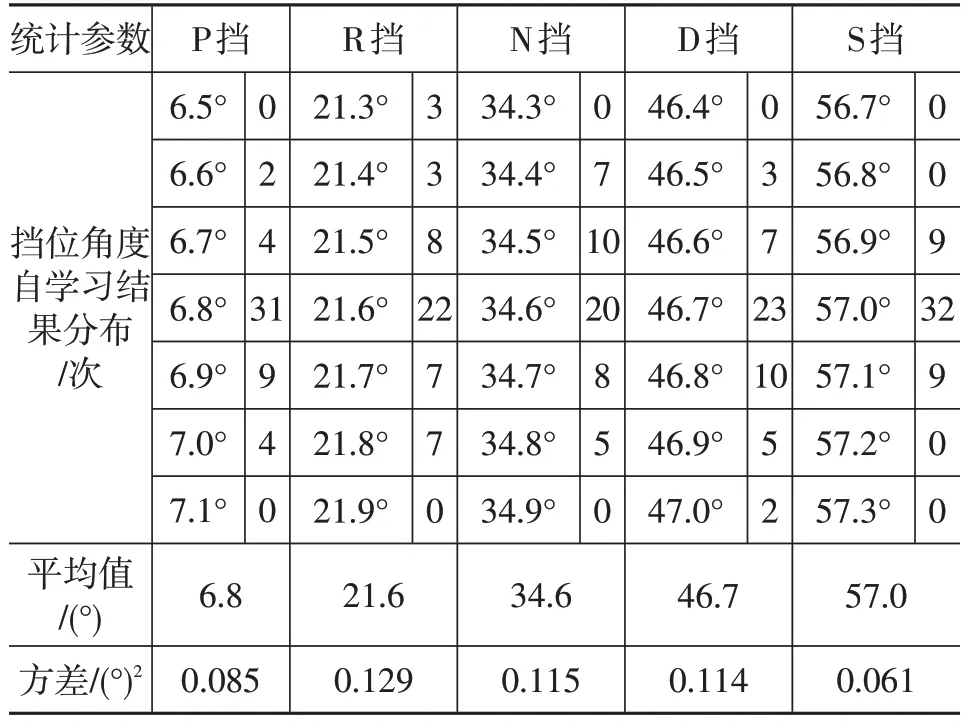

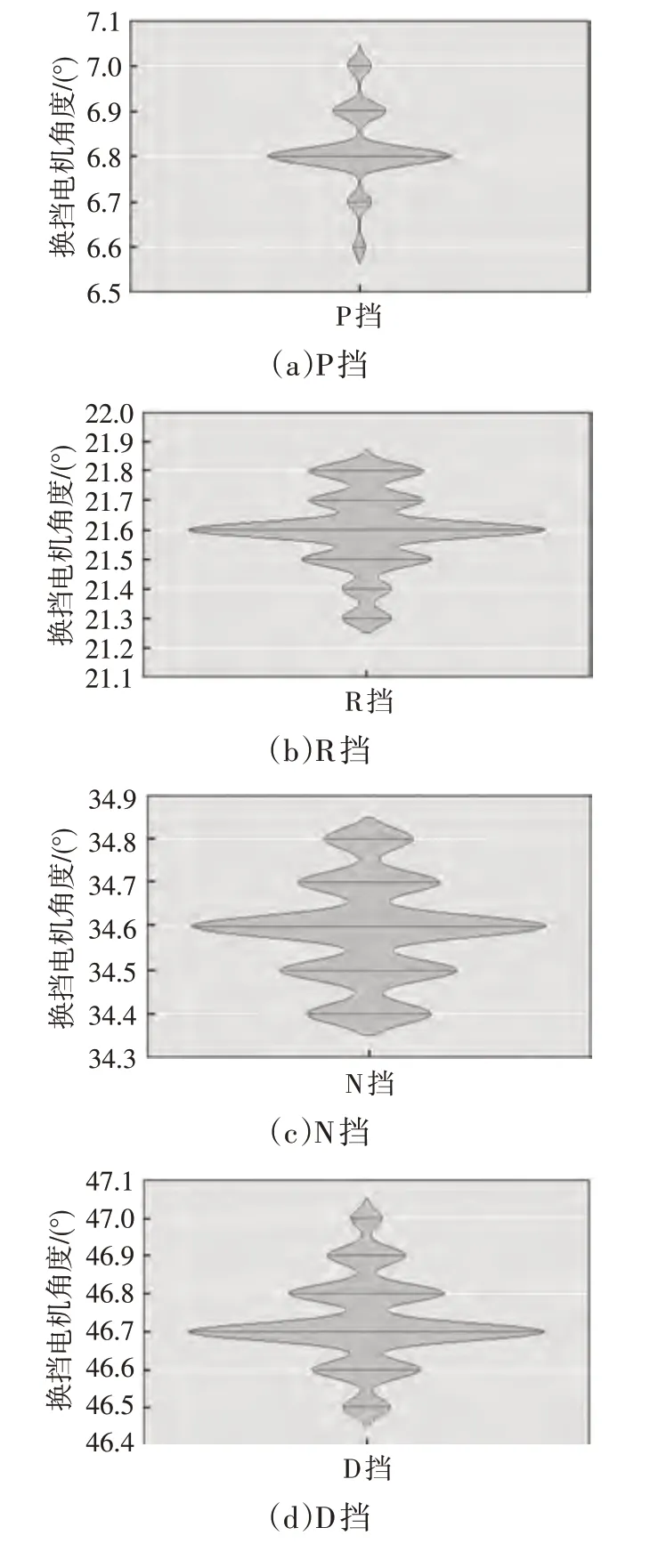

自学习过程中INCA 自动记录每个挡位的自学习角度。该自学习算法经过了充分的试验验证,图14 所示为其中随机选取的50 组挡位角度自学习结果的分布情况,具体的数据分析结果如表1 所示。结合图14与表1 可以发现,各挡位自学习角度偏差均不超过0.5°,且各次自学习的结果表现出了极高的一致性,表明该自学习算法具有极高的鲁棒性,满足变速器的性能要求。

表1 挡位角度自学习结果分析

图14 各挡位的挡位角度自学习结果分布情况

5.2 换挡电机位置控制算法验证

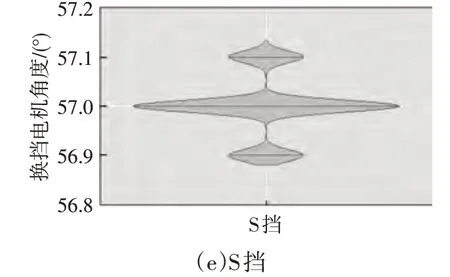

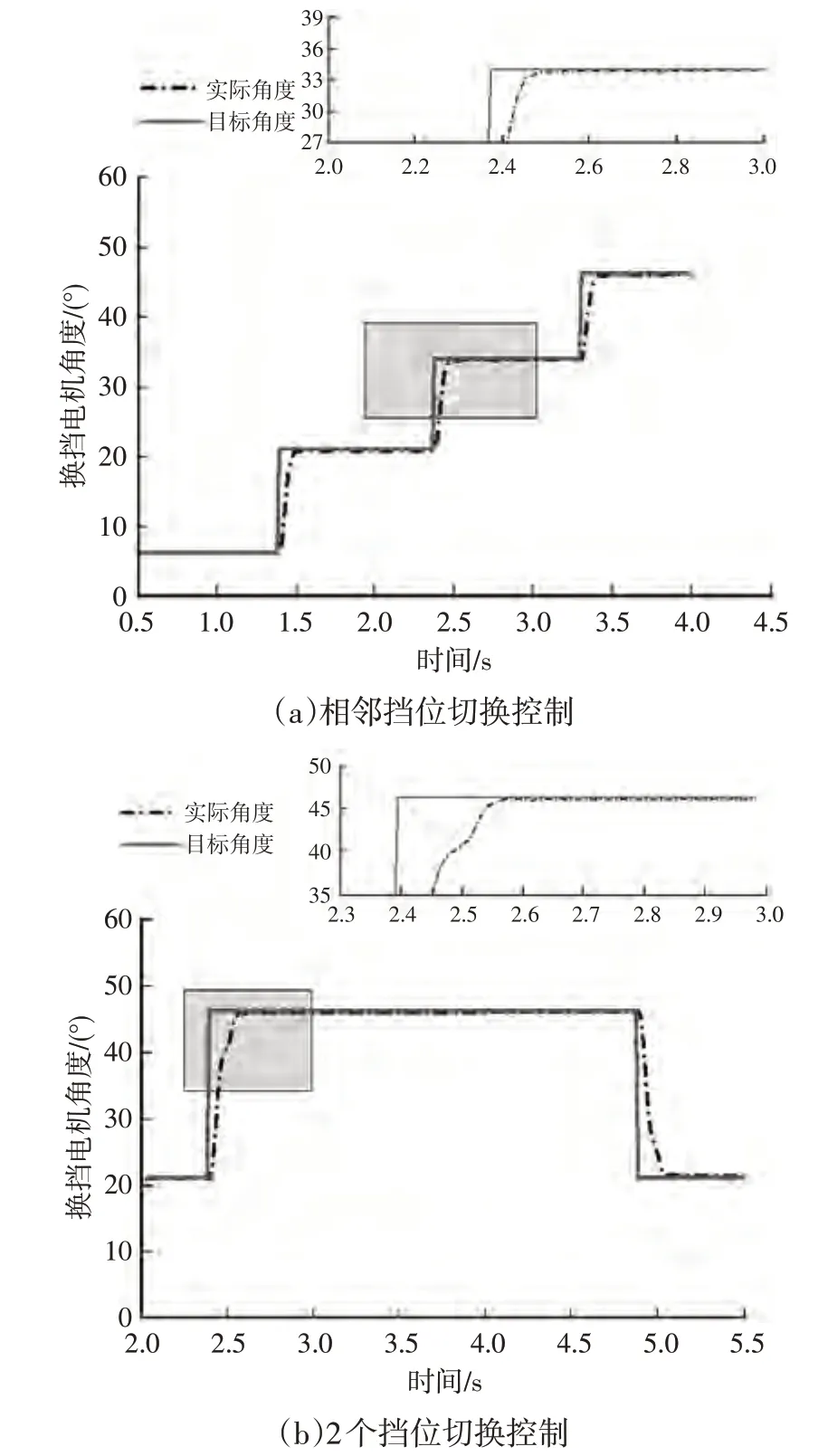

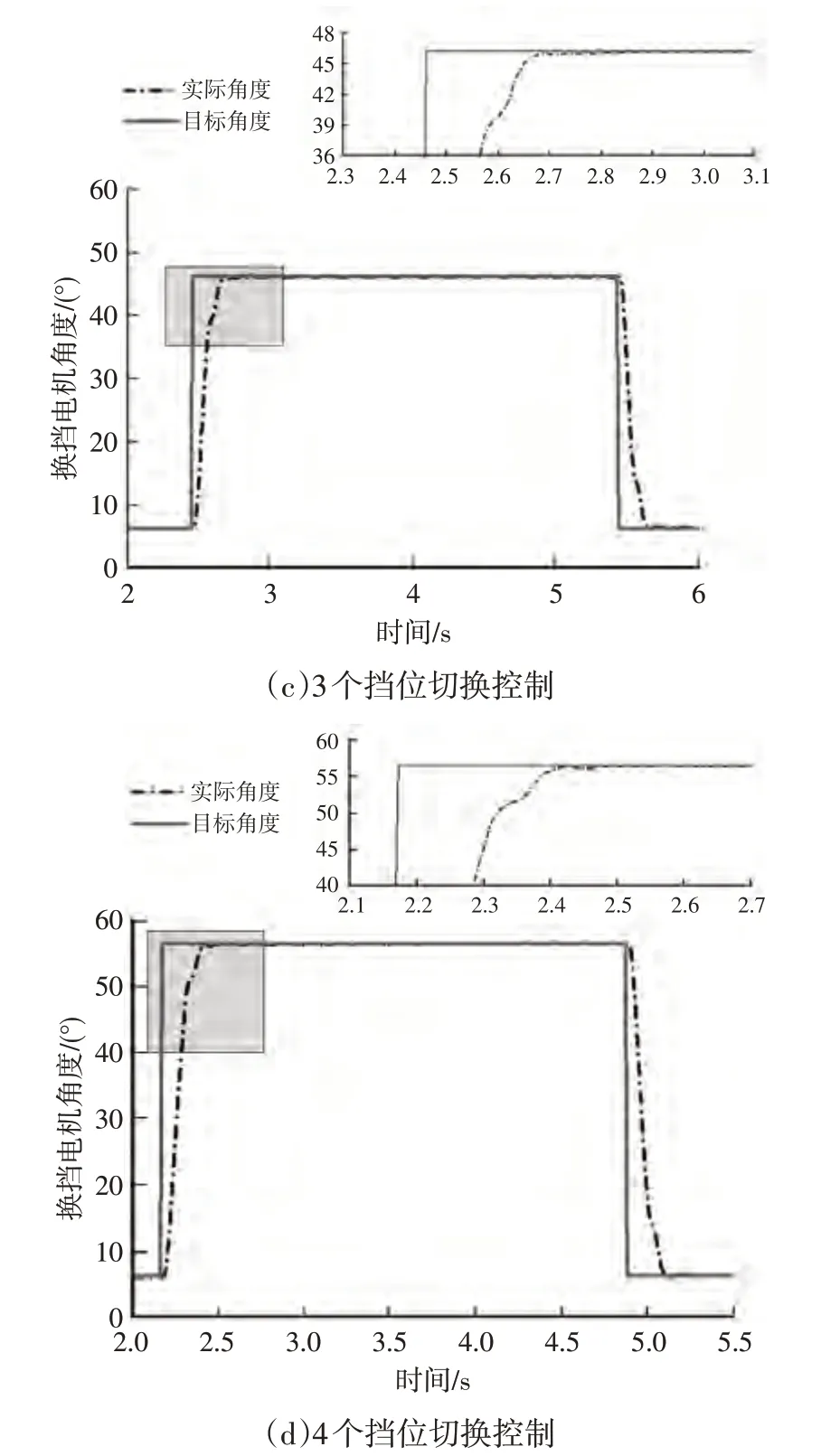

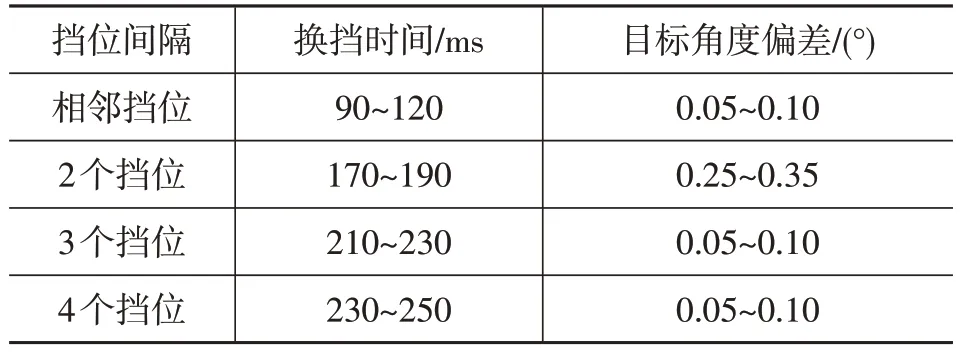

换挡电机位置控制要求为:相邻挡位之间的换挡时间不超过150 ms;目标挡位角度静态偏差不超过0.5°。根据挡位角度自学习算法得到各挡位的准确角度,并按照上述角度进行换挡电机位置控制算法的验证,结果如图15所示。

图15 不同挡位间隔换挡电机位置控制结果

由图15 可得,在不同挡位间隔的换挡中电机位置控制均取得了比较理想的控制效果。换挡时间和目标角度偏差(见表2)均在性能要求范围以内。

表2 不同换挡间隔的换挡时间与目标角度偏差

6 结论

本文基于AUTOSAR 完成了电子换挡控制器软件架构设计,通过MATLAB/Simulink 和AUTOSAR 平台相关工具完成了控制器应用层、基础软件层和运行时环境的设计,开发了挡位角度自学习算法和换挡电机位置双闭环控制算法,以英飞凌TC234 微处理器为硬件平台,在上汽通用五菱的CTF25 型CVT 变速器上展开了试验验证。试验结果表明:该挡位角度自学习算法具有良好的自学习精度,能够保证各挡位角度多次自学习的偏差远小于0.5°,可以确保生产制造过程中的系统一致性;该换挡电机位置控制算法具有良好的响应速度和角度控制精度,能够满足整车换挡性能的控制要求。