基于自动化生产的卡车纵梁落料冲孔模设计

2022-07-21支明远孙林江铃汽车股份有限公司

近年来,由于国家建设发展的需要,中重型载货汽车需求量越来越大。由于重载汽车纵梁料厚板重,传统手动落料生产模式不仅生产效率低,而且人工搬料存在一定的安全隐患,无法满足增产需要。因此,创新设计,实现纵梁落料自动化是目前的发展方向。

综上所述,笔者认为,引导学生认真阅读,进行积极的思维活动,学习作者善于从大量平凡的、细小的材料中去选取典型材料、揭示事物本质、表现深刻主题的手法,吸收“例文”的营养,对照比较自己的作文,能不断提高严选精选材料的本领,以及不蔓不枝,突出中心的能力;由于不断地欣赏领悟,还可潜移默化地陶冶学生的性情,使之逐步走向一种新的精神境界。同时,由于所学的知识是学生亲自参与思考、讨论才得到的,因此印象特别深刻,常常经久不忘,遇到应用的情境,也能较灵活地转换、迁移。

驱动气缸选择广泛使用的40-250A型气缸。该气缸为带前后缓冲与自锁功能的双缸气缸,行程250mm,满足扇叶平移及塞拉形成需要。前进锁闭功能保证在断气、断电等极端情况下,车窗不会在高速空气冲击作用自行打开,可以保证车窗密封及安全性。前后缓冲功能可防止剧烈撞击导致玻璃破碎或机构损坏。

模具设计总体思路

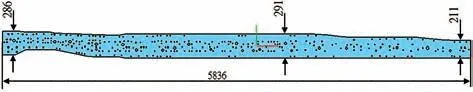

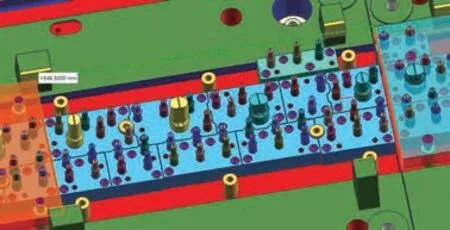

图1 是某款卡车纵梁落料件,材质为B510L,料厚为6mm,产品净重74.86kg,总孔数351 个,其中

7mm 孔26 个,

9mm 孔52 个,

11mm 孔198 个,

13mm 及以上孔75 个,通过冲裁力计算,平刃冲裁力达到了39512kN,因此,选择在5000t 机械压力机上进行落料冲孔。首先,由于纵梁落料冲孔冲裁力大,根据以往经验断冲头是影响生产效率的一个主要因素;其次,由于板料长,坯料在长度方向会存在一定的翘起,要实现自动化生产,需要稳定的定位且投料时料片能被顺利感应检测到;最后,自动化生产需要确保废料能顺利下滑,模具高度尺寸及修边废料尺寸需要提前考虑,以免影响废料下滑。这些难点问题需要在模具前期设计中做充分考虑,以做出更优化的模具设计方案。

模具稳定可靠的定位设计

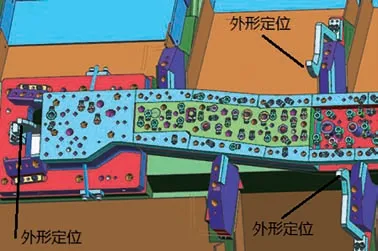

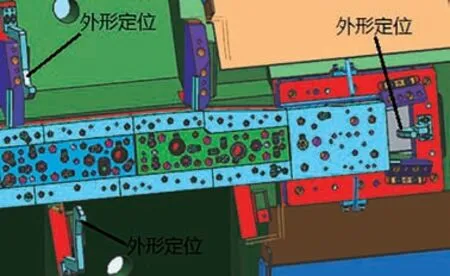

纵梁因自动化生产频率较快,板料能否摆放到位会直接影响产品的质量及生产效率。模具上料利用机器人视觉对中,公差精度可以控制在±2mm,其原理是利用拍照获得的板料位置图像经视频处理软件后自动调整机器人的轨迹,最终将板料准确置入模具内,但由于放置到模具内会有一个35mm 的高度,如果只是采用一端定位的话,实际放置到模具内时料会存在一些错动,导致产品冲切报废(图2)。为了解决这一问题,前端和后端都需要设计外形定位以确保投料定位精准,如图3、图4 所示。

模具稳定可靠的投料检测设计

卡车纵梁由于料厚及强度大,生产过程中断冲头及冲头拔起一直是困扰生产效率提升的难题,因此,必须从源头设计方面优化考虑。主要是受振动的影响,振动会造成横向位移及纵向位移,其中横向位移会对冲裁间隙造成影响,从而导致冲头断裂或冲头拔起。

合理的刃口及冲头分级设计消除断冲头的影响

纵梁坯料在长度方向上都会存在一定的翘变量,有的甚至会达到12mm,因此在纵梁前端或后端布置侧面的投料检测开关都会存在检测不到料的情况。为解决此感应检测不稳定的问题,设计上采取的方案就是采用在底部布置投料检测器,共布置两个,分别布置在距两端1200mm 的位置。选择额定感应距离相对较大的投料检测器,型号为Bi10-M30-AN6X,感应距离为10mm,见图5。模具设计上从这两个方面来确保投料检测稳定,以消除来料翘起带来的感应检测影响。

其次,就是考虑如何消除振动对冲头固定座的影响,为节省空间位置传统的设计基本都是采用独立的冲头三角式固定座,这种独立式的冲头固定座优势就是有利于解决冲孔毛刺问题,劣势就是生产过程中容易振松导致冲头断裂或拔冲头问题。随着加工设备精准度的不断提高,由加工问题导致的凸凹模间隙单边的问题也越来越少,为避免出现冲头固定座振松的问题,将传统的独立冲头固定座改为集成冲头固定座,见图7。

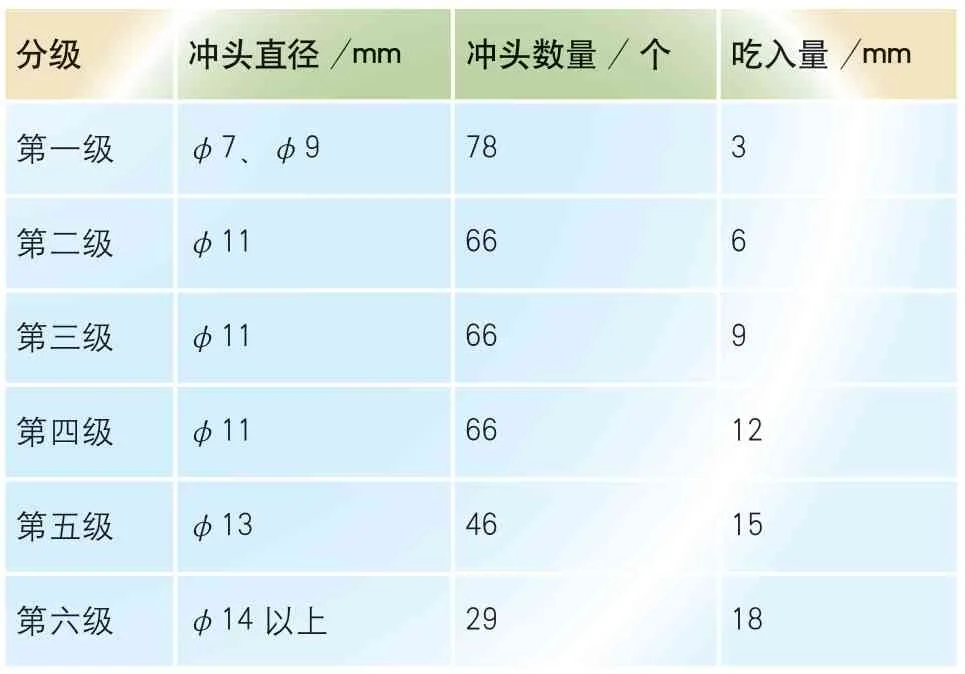

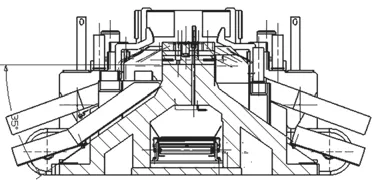

首先,要从设计上去降低冲裁力的影响,一是落料凹模设计成波浪刀口,波浪刀口高度落差24mm,凹模镶块长度设计在(280±20)mm,以利于热处理及拆装,见图6。二是卡车纵梁孔多,冲孔对冲裁力有很大的影响,需对冲头吃入量进行分级以降低冲裁力,共分为6 级,3mm 分1 级,具体分级见表1,同时在分级设计时考虑尽量不要出现偏载。通过上述设计,冲裁力可由平刃冲裁力39512kN 降至20245kN,实现冲裁力的下降,降低生产过程中振动对冲头造成的影响。对于不同级的等孔径冲头,为了避免使用时的安装错误,在标准件选型上做了区分:冲头固定部分直径不一样;同固定直径的法兰部位作区分,分别是D 字形、圆形两种规格。

在江苏滨海白首乌主要分布区、河北、山东、贵州等地收集滨海白首乌及其近缘萝藦科药用植物样品54份,样品均经南京中医药大学谷巍教授鉴定,凭证样本和数字影像信息保存于南京中医药大学药学院标本馆,实验材料信息及GenBank登录号见表1。从GenBank数据库中下载了滨海白首乌及近缘萝藦科植物和何首乌的ITS2序列共47条,信息见表2。

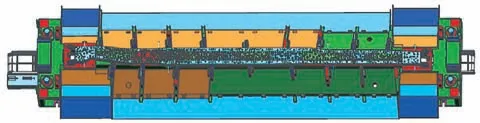

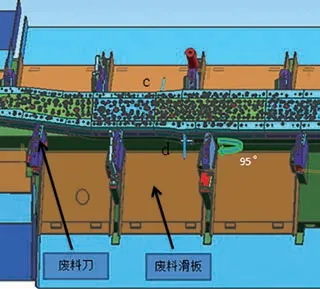

废料下滑方式设计

对于自动化模具,废料的顺利排出是非常关键的,必须在设计中给予充分考虑,好的废料下滑设计将大大节省后续模具调试时间。自动化模具要求修边废料滑板角度不能小于25°,角度可尽量设计大一些,结合模具的干涉曲线,将模具废料滑板角度设计成35°,如图8 所示。修边废料对角线长度尺寸不能超过800mm,以免出现废料卡在废料输送鳞板线里。所有的冲孔废料通过设计在模具下面的皮带输送机输送至模具体外,见图9。对于修边废料,废料刀不是采取垂直90°来设计,而是设计成95°,充分考虑利用废料自身的重心,确保落料修边废料的顺利下滑,同时也会在上模凹模镶块上增设弹顶销来辅助修边废料下滑,如图10 所示。

模具投入生产使用效果

模具投入生产,实际生产吨位在20000kN 左右,冲裁力有了明显的下降,断冲头频次也很低,经连续生产5 万压次测算统计,平均生产1500 压次会断一次冲头,每小时的压次数可以做到140,这在国内行业内已经处于领先水平。同时由于冲裁力的下降,设备故障也有了明显的减少,像之前出现的固定螺栓松脱、装模高度调整电机抱闸松动、油管爆管等设备故障问题都有了很大的改善,对于5000t 这种大功率的机械压力机来说,这些改善也大大降低了能耗成本。

结束语

卡车纵梁落料自动化的实现,不仅依靠冲压技术水平的发展,更是依靠机器人及智能控制技术的发展,其成功运用,改写了自动化只能做大梁成形的历史,是在厚板冲压技术领域的一次飞跃。此卡车纵梁落料自动化也以更高的作业效率、更稳定的质量水平、更安全的操作方式赢得行业的认可。在汽车行业竞争日益激烈的今天,可以大大降低企业生产成本,提升企业竞争力。