基于激光干涉仪的叶片测量机几何误差分析与补偿

2022-07-13宋俊芳孙彬武文哲赵海莉

宋俊芳,孙彬,武文哲,赵海莉

1西藏民族大学信息工程学院;2西安工业大学光电工程学院

1 引言

航空发动机是一种高度集成和复杂精密的热力机械,是航空器飞行的动力来源,作为飞机的心脏,被誉为“工业之花”[1,2]。叶片作为航空发动机中的关键零件,其几何精度和表面质量直接影响发动机的工作性能。叶片型面按照流体动力学原理设计而成,为获得更好的动力和更高的效率,以及采用较小的体积来获得较大的输出功率,因此叶片型面越来越复杂,截面几何尺寸越来越轻薄,前后缘越来越小,制造精度要求也越来越高。目前,基于坐标技术的叶片型面测量机仍然占主导地位,其中几何误差是叶片测量机的重要误差来源。叶片测量机检测方法存在效率低、测量精度不高的问题,严重影响叶片制造质量及使用性能的提升[3,4]。

国内外针对坐标测量系统的几何误差补偿技术研究颇多。Schwenke H.等[5]利用激光跟踪干涉仪完成了三坐标测量机几何误差的快速和高精度检测。王金栋等[6]利用激光跟踪仪对三轴铣床几何误差进行了检测。Yildiz A.等[7]建立三坐标测量机动力学模型,通过实验验证了模型的有效性。陈洪芳等[8]优化了激光追踪仪测量算法,对三坐标测量机空域坐标进行了补偿修正。屈力刚等[9]结合三坐标测量机的机械特征,从组成部件的机械结构角度出发,对其建立了有限元误差补偿模型。Ibaraki S.等[10]利用激光跟踪仪进行了机床空间误差检测,并对两种空间误差测量方法进行了不确定度分析。

上述方法在坐标测量机下进行几何误差直接求解时,需要通过理论目标点来实现基站自标定,在精度较差的三坐标测量机检测过程中容易引入较大的自标定误差。本文采用多体系统运动学的理论分析方法,利用齐次方程转换坐标系,结合运动链之间的变换关系,建立叶片测量机构空间定位误差综合模型。用高精度的激光干涉仪检测并标定测量机的几何误差,然后采用非实时误差补偿方法对叶片型面的测量数据进行修正,实现减少系统误差和提高叶片型面测量精度的目的。

2 测量系统几何误差检测

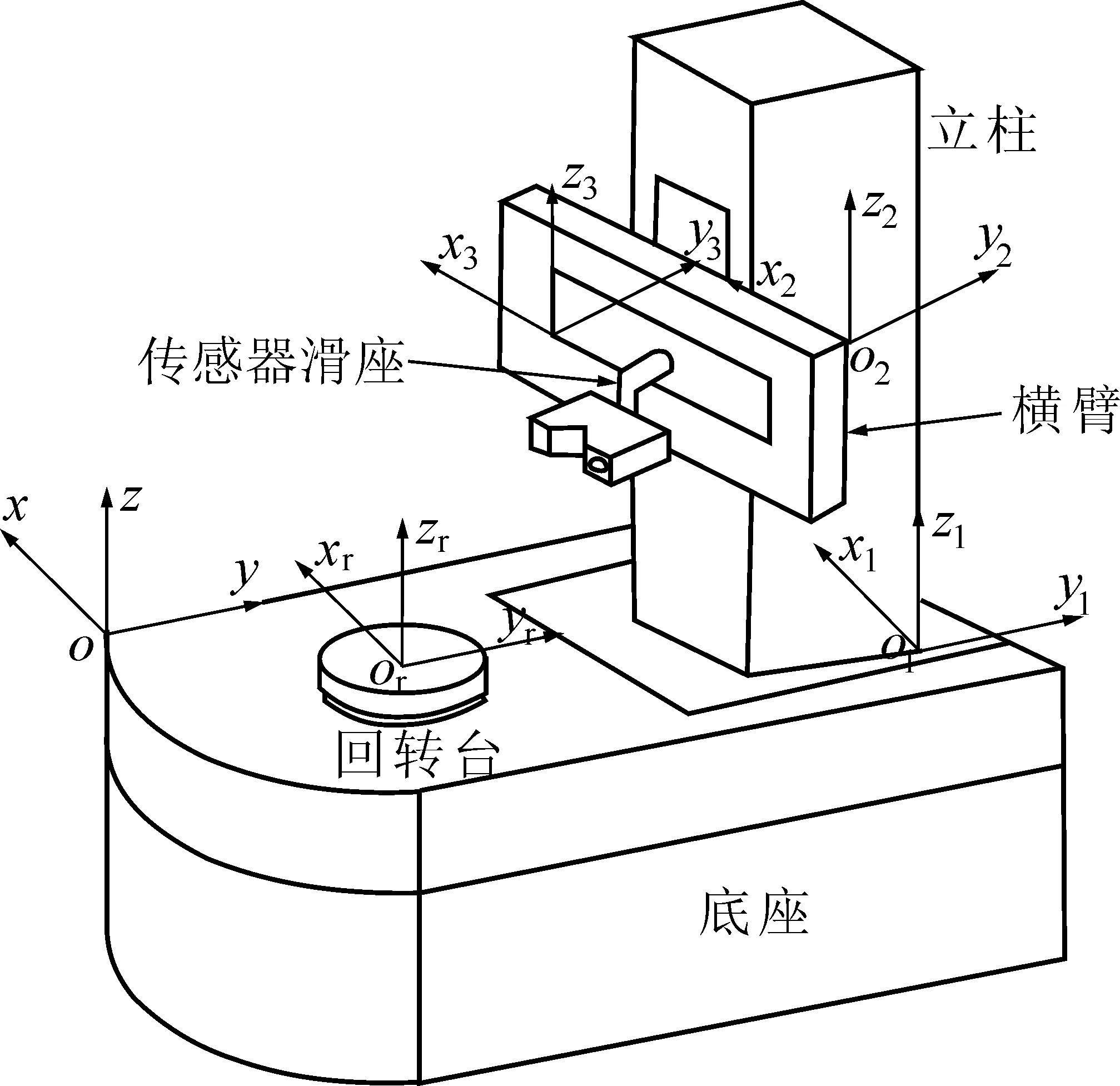

假设叶片型面测量系统符合准刚体模型且没有热变形,刚体上某一点的位移可以看作是刚体角位移和线位移的矢量和。如图1所示,叶片型面测量系统由X,Y,Z正交坐标轴和W回转轴组成。

图1 叶片测量系统的几何模型

采用激光干涉仪标定平动轴和旋转轴在特征点位置的系统误差,对激光传感器运动时出现的误差情况进行分类研究,根据测量实验可以得到系统误差,建立运动误差方程。设产生的6项几何误差(以轴为例)分别为:定位误差δx(x),直线度误差δy(x)和δz(x),滚转误差εx(x),俯仰误差εy(x)和εz(x)偏摆误差。通过相应地简化,可得误差几何模型为

(1)

坐标测量机的几何误差主要有角度运动误差、定位误差、垂直度运动误差和直线度运动误差,实验采用雷尼绍XL-80双频校准激光干涉仪进行测量。

2.1 定位误差测量

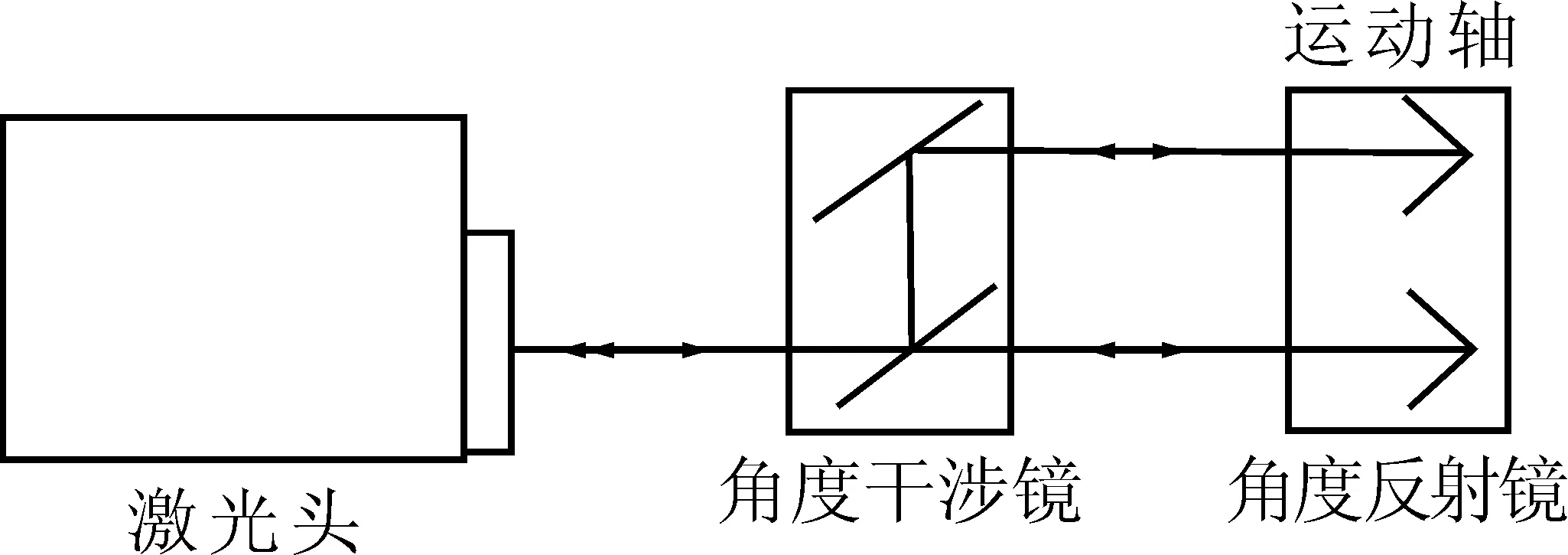

图2为激光干涉仪进行水平轴定位误差测量时的检测原理和光路组件布局。

图2 线性定位误差测量原理

(1)X轴定位误差检测

对X轴定位误差进行测量,X轴行程为180mm,测量起点为四坐标测量系统的X轴零点,每间隔3mm取一个测量点,全程共61个测量点,重复检测5次,测量结果如图3所示。可以看出,5次定位误差测量趋势相同,误差区间最大达到0.1μm,最小为-7.8μm,需要补偿定位误差,以确保误差曲线能近似为线性。由此可得,测量系统的定位误差重复性较好,重复定位稳定,误差最大值为3.5μm。

图3 X轴定位误差测量曲线

(2)Y轴定位误差检测

采用激光干涉仪测量Y轴定位误差,Y轴行程为120mm,每间隔2mm取一个测点,重复测量5次,5次的结果分析与X轴类似,测量实验结果如图4所示。Y轴定位误差最大为34μm,最小为0.5μm,需要补偿定位误差。重复定位误差分析与X轴类似,误差最大为3.5μm。

图4 Y轴定位误差测量曲线

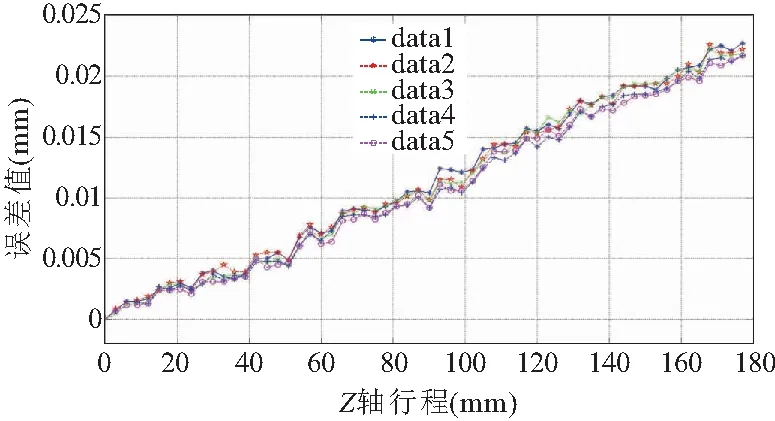

(3)Z轴定位误差检测

采用激光干涉仪测量Z轴定位误差,Z轴行程为180mm,每间隔3mm取一个测点,重复测量5次,5次的结果分析与X轴类似,测量结果如图5所示。可知,轴定位误差最大为23μm,最小为1.5μm,需要补偿定位误差。重复定位误差分析与X轴类似,误差最大为2μm。

图5 Z轴定位误差测量曲线

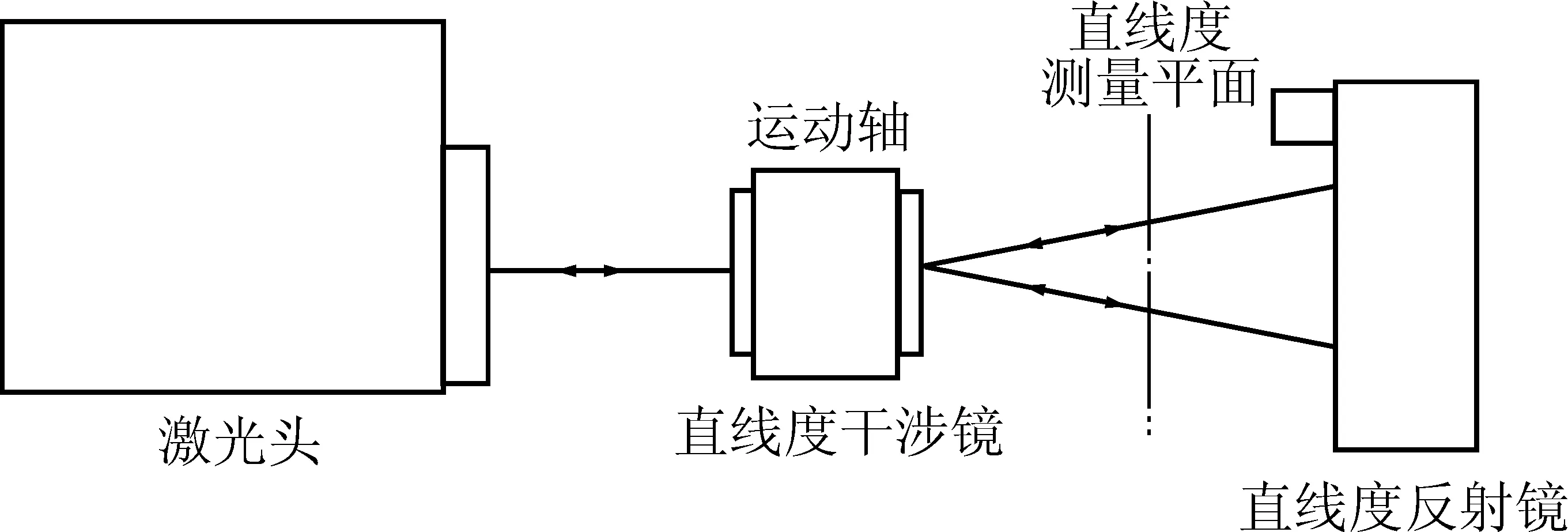

2.2 直线运动误差测量

直线运动误差分别为X轴的直线运动误差δy(x)和δz(x),Y轴的直线运动误差δx(y)和δz(y),Z轴的直线运动误差δx(z)和δy(z)。直线运动误差测量原理如图6所示。

图6 直线运动误差测量原理

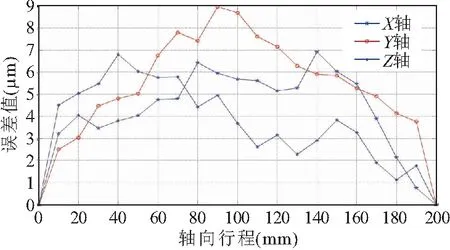

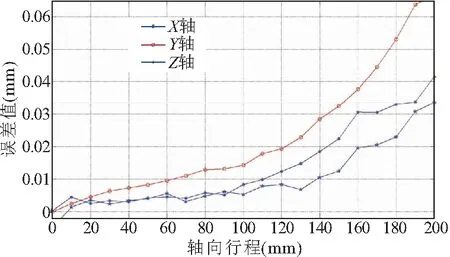

在被测轴上每间隔10mm取一个测量点,全程共取21个测量点,全行程范围内测量5次,取平均值为测量结果。其中,三个垂直轴的δy(x),δx(y)和δx(z)误差曲线如图7所示。

图7 三个垂直轴的直线度误差曲线

2.3 角运动误差测量

沿X方向运动时,会同时有绕X、Y、Z轴转动的角运动误差εx(x),εy(x)和εz(x);沿Y方向运动时,有角运动误差εx(y),εy(y),εz(y);沿Z方向运动时,有角运动误差εx(z),εy(z),εz(z)。实际测量应用中滚动旋转误差非常小(可以忽略),俯仰误差和偏摆误差可在各轴上测量获得。角运动误差测量原理如图8所示。

图8 角运动误差测量原理

(1)俯仰角运动误差检测

在被测量轴上每间隔10mm取1个测量点,全程共取21个测量点,全行程范围内测量5次,取5次测量的平均值为测量结果,误差曲线如图9所示。

图9 三个垂直轴的俯仰角误差曲线

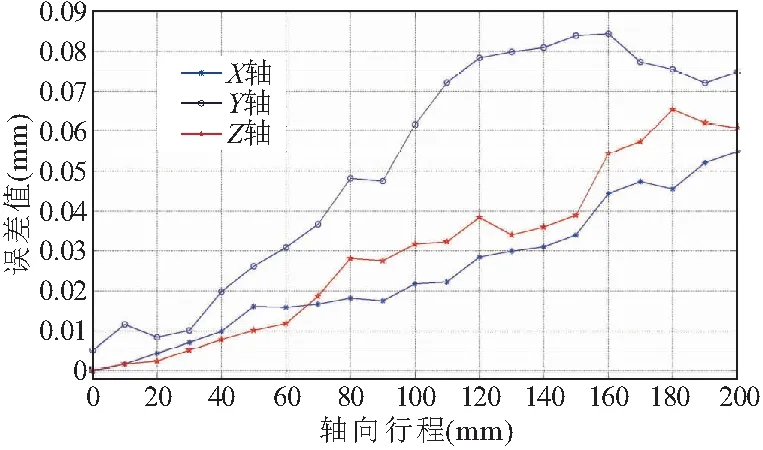

(2)偏摆角运动误差检测

在被测量轴上每间隔10mm取一个测量点,全程共取21个测量点,全行程范围内测量5次,取5次测量的平均值为测量结果,误差曲线见图10。

图10 三个垂直轴的偏摆角运动误差

3 测量系统几何误差补偿

通过上述误差分析,根据准刚体数学模型及误差补偿公式,计算出测量机空间各个测量点的几何误差补偿值,制作成数据库。实际测量时,根据测量点位置进行相应的误差值补偿,不在测量点的数据可以通过相邻测量点的线性插值获得。这样就可以提高叶片型面的测量精度。

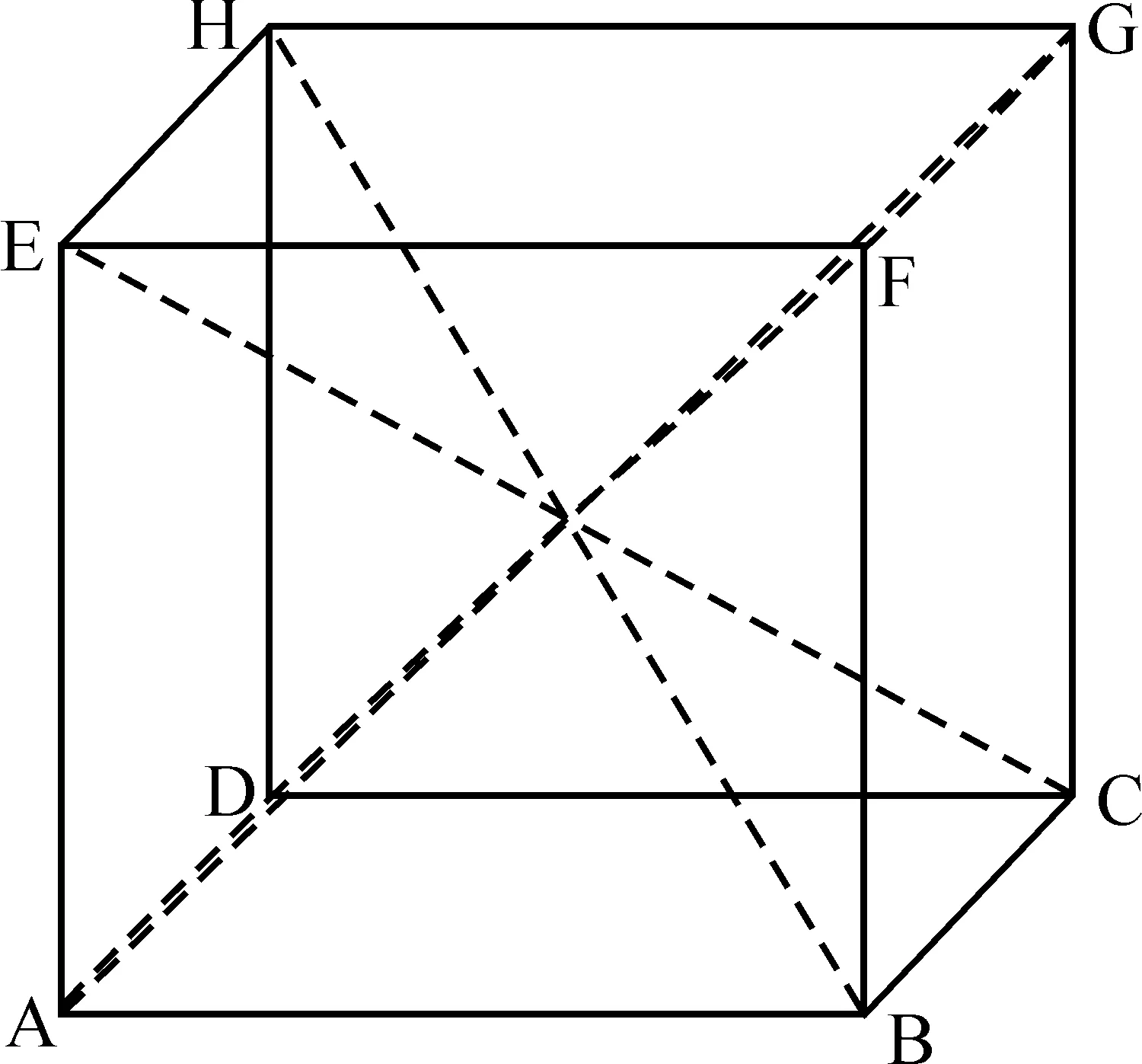

为了确保误差检测、准刚体数学模型及补偿方法的正确性与有效性。本文对误差补偿后的效果进行检验,通常选取的检验测量线为测量机最大测量空间的四条对角线AG,CE,BH,DF(见图11)。

图11 测量系统的空间对角线

取叶片型面坐标测量系统各轴的有效测量范围,其中,X轴有效测量范围180mm,Y轴有效测量范围120mm,Z轴有效测量范围180mm。以对角线AG为例进行测量检验,其参数方程为

(2)

表1为检测点误差补偿前后的误差值数据。可以看出,采用上述模型补偿测量误差后,误差值明显下降,补偿效果比较明显。补偿前后的实验结果对比证明了误差模型及补偿方法的准确性及有效性。

表1 部分叶片型面数据补偿前后测量结果对比 (mm)

在测量空间内按照对角线参数方程给出的理论路径进行测量,并利用误差曲线图及所建立的测量机准刚体数学模型对实际检测值进行补偿,实验结果如图12所示。

(a)X轴补偿前后误差对比

4 结语

应用激光干涉仪对叶片型面坐标测量机的几何误差(如角度运动误差、定位误差、垂直度运动误差和直线度运动误差等)进行实验标定。对叶片测量中存在的坐标系统几何误差进行了分析,从测量系统原始机构几何误差、结构变形误差等方面进行检测校准,建立了误差综合计算模型,并采用软件补偿的方法,通过修正测量程序对叶片测量系统进行误差补偿。实验结果表明,该技术显著提高了叶片型面的测量精度。