碳纤维增强复合材料/钛合金叠层结构钻削仿真研究

2022-07-13黄秋实徐锦泱林铁宇

黄秋实,徐锦泱,林铁宇

上海交通大学

1 引言

碳纤维增强复合材料是以树脂等为基体、碳纤维或碳纤维织物增强而形成的复合材料,因其轻质、比强度高、比模量高及耐腐蚀等物理性质在汽车、航空领域获得了广泛应用[1,2]。CFRP常与金属合金(如钛合金)组成叠层结构,在减轻重量的同时利用材料的不同特点获得更优异的综合力学性能,故可以满足大型飞机结构件在极端服役条件下对性能与轻量化的要求[3-5]。

在实际应用中,叠层结构CFRP/Ti常通过锁紧/高锁螺栓连接和抽芯铆接等方式形成装配件,因此叠层制孔质量会极大地影响结构件的装配质量。为提高叠层连接孔的同轴度和加工效率,复合材料/金属合金常通过一体化制孔方式加工[6],然而,由于碳纤维增强复合材料和钛合金各自的物理力学性能和切削加工性存在巨大差异,叠层结构在钻削力热耦合作用下极易产生严重的制孔缺陷(如界面分层[7,8]、层间毛刺[9]和层间间隙[3,4]等),导致刀具剧烈磨损[10,11]以及极短的刀具寿命[12]。

当前航空制造领域有关叠层界面缺陷的预测与控制仍高度依赖于操作者的工作经验,对于叠层钻孔界面缺陷的抑制研究缺乏相应仿真模型支撑。在叠层结构CFRP/Ti钻削仿真领域,国内外学者的研究大多集中在工艺参数与缺陷的表层联系,缺乏系统性、理论性的切削模型构建与研究。为此,本文针对叠层结构CFRP/Ti的难加工特性,应用有限元仿真软件进行叠层结构三维钻削建模研究,模拟CFRP/Ti的钻削过程,并揭示不同钻削顺序对叠层结构切削输出响应的作用规律,为叠层结构CFRP/Ti的高效精密加工提供指导。

2 建立有限元模型

由于复合材料层和钛合金层的性质差异较大,且CFRP需要按照指定方向铺层,因此,在有限元建模仿真过程中,分别对复合材料层和钛合金层进行建模再装配,并在叠层界面附加边界条件进行约束。

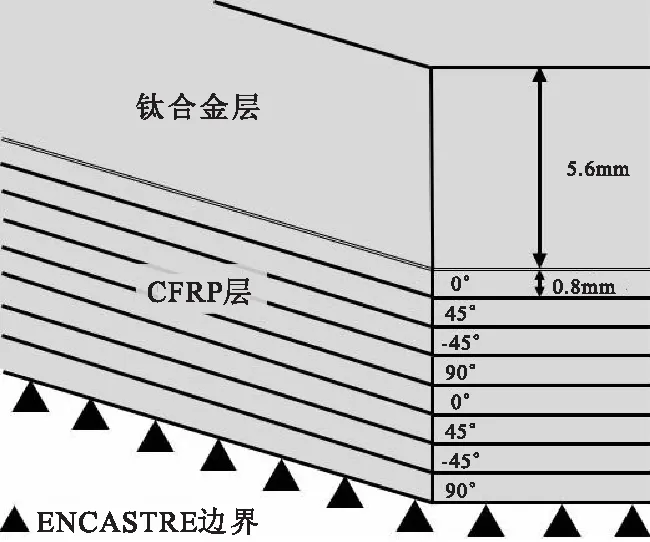

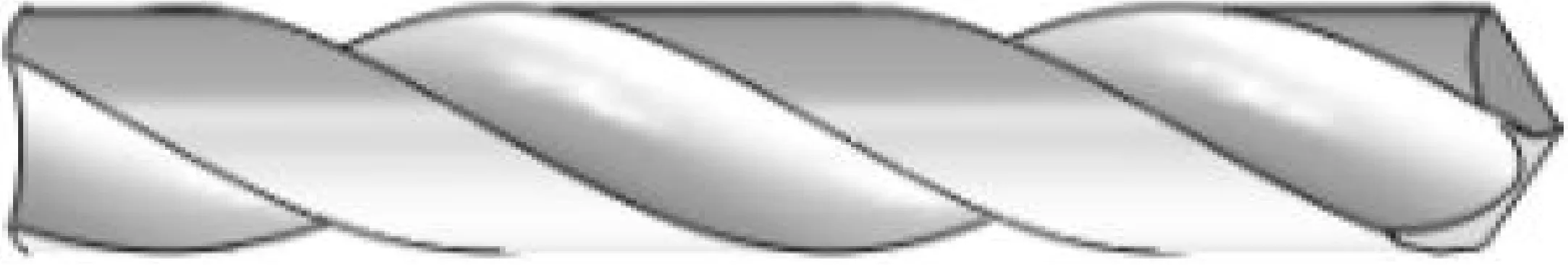

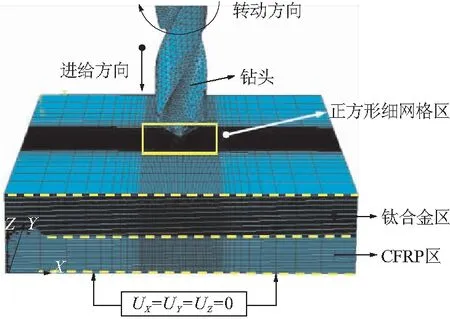

CFRP/Ti钻削模型的几何尺寸设为50mm×50mm×12mm (长×宽×高),CFRP层厚设为6.4mm,钛合金层厚设为5.6mm。叠层结构的底部设为ENCASTRE边界,即约束所有方向的运动。此外,基于材料坐标系(1,2,3)定义CFRP铺层方向为[(0°/45°/-45°/90°)2],共铺设8层,每层厚度均为0.8mm,叠层结构物理模型见图1。钻削刀具设为直径8mm、总长50mm的麻花钻,钻头顶角为120°,螺旋角为30°,其模型见图2。

图1 叠层结构模型

图2 钻头模型

2.1 CFRP层建模

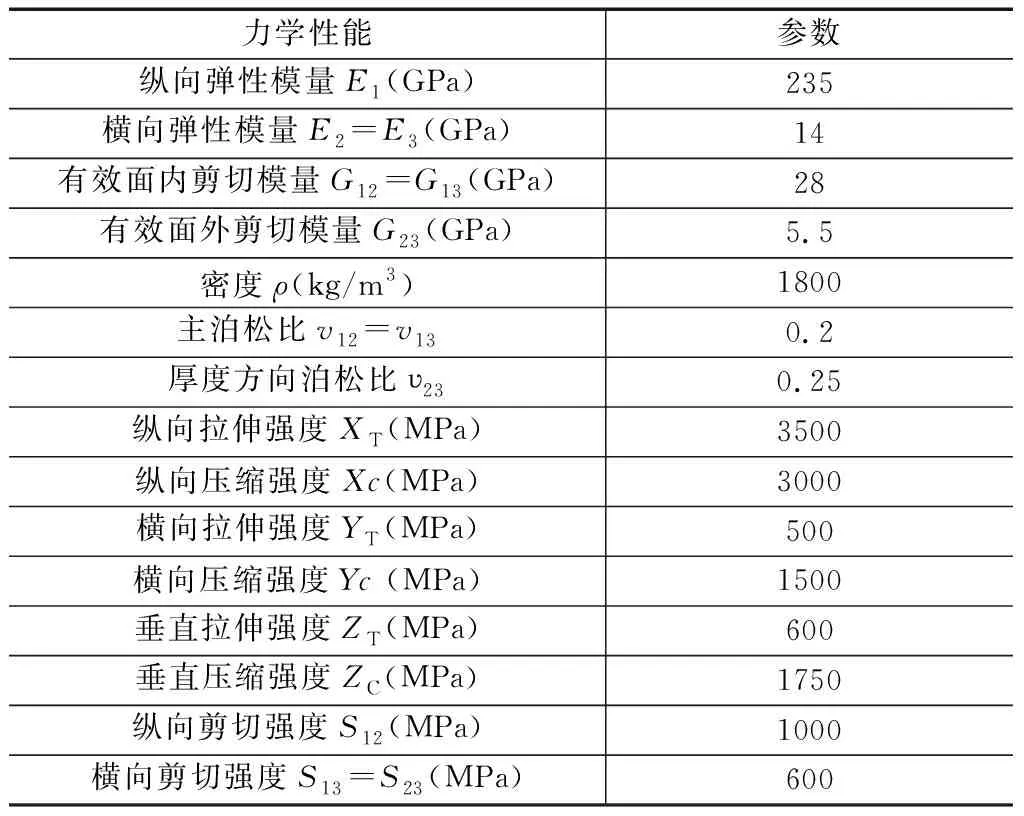

单向铺层CFRP复合材料在纤维轴向、横向及厚度方向的线弹性物理参数主要包括:弹性模量E1,E2,E3;剪切模量G12,G13,G23;泊松比υ12,υ13,υ23(下标1,2,3分别表示纤维方向、纤维横向方向和纤维厚度方向)。此外,在正交铺层模式下,且坐标系(1,2,3)分别与纤维方向、纤维横向方向和纤维厚度方向一致,CFRP层合板的力学性能可用如下本构关系描述为

{σ}=[G]{ε}

(1)

(2)

式中,{σ}为应力矢量;[G]为刚度矩阵;{ε}为应变矢量。

(3)

(4)

(5)

(6)

式中,σij为应力分量,i,j= 1,2,3(1和2为面内纤维和基体方向,3为面外方向);XT,XC和YT,YC分别为纤维和基体的拉伸强度(T)及压缩强度(C);S12,S13和S23分别为纵向剪切强度和两个横向剪切强度。复合材料层所用力学性能参数如表1所示。

表1 复合材料层所用力学性能参数[13,14]

2.2 钛合金层建模

将钛合金层定义为各向同性均质材料,采用Johnson-Cook本构模型与损伤准则[15]模拟其加工过程,所用参数如表2所示。

表2 J-C本构模型与损伤模型参数[16]

2.3 界面建模与网格划分

在叠层模型CFRP/Ti中,钛合金层和复合材料层均采用8节点热耦合六面体单元(C3D8RT),使其具有更好的收敛性,并用增强型沙漏控制整个单元。界面层用8节点三维内聚力网格单元(COH3D8),同样用增强型沙漏控制整个单元。界面层用Cohesive模型,同时引入内聚力行为(Cohesive Behavior)控制“CFRP-Ti”及“CFRP-CFRP”界面接触,并用于描述界面在切削过程中的分层损伤。

为了保证仿真精度与控制运算时间成本,对叠层板进行九宫格切分,中心位置的正方形边长为12mm,沿边长划分出60个等大网格,网格大小为0.2mm(见图3)。同时将正方形外的区域设为较大网格尺寸,而介于中心到边缘之间的区域,选中相关线段,采用非等大网格划分,其中网格数量设为6个,Bias设为10。另外,在叠层板厚度方向分别对钛合金层、纤维层以及界面层进行网格划分,且钛合金层在厚度方向上的网格尺寸为0.2mm,纤维层在厚度方向上的网格尺寸为0.1mm,界面层在厚度方向上的网格尺寸为0.1mm。

图3 叠层钻削模型网格划分

3 叠层钻削结果分析

在叠层结构钻削仿真过程中,钻头切削速度设为120m/min,进给量设为1mm/r,刀具沿顺时针方向转动;钻头的切削深度设为12mm,分析步时间设为0.3s,环境初始温度设为20℃。

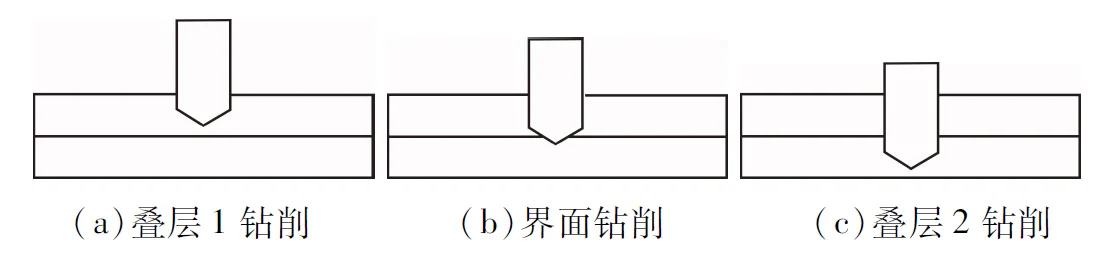

钻削过程可粗略分为三个阶段,即叠层1的钻削、叠层界面钻削和叠层2的钻削(见图4)。使用ABAQUS软件自带的可视化功能,设剖切面为平行于刀具轴线且经过工件中心的平面,并隐藏钻削刀具,得到各阶段钻孔的形成过程,直观地观察各个钻削阶段工件内部应力、温度的分布情况及制孔损伤情况。其中S,Mises为应力云图,NT11为温度云图。

图4 叠层结构钻削各阶段

3.1 钻削应力

由于CFRP属于硬脆材料,在钻削失效前不会出现明显的弹塑性变形,因此CFRP材料在非钻削区域几乎不产生应力。而钛合金具有弹塑性,且在钻削后期厚度变薄、结构强度不断减弱,会产生明显的弯曲变形,因而应力影响范围较大。

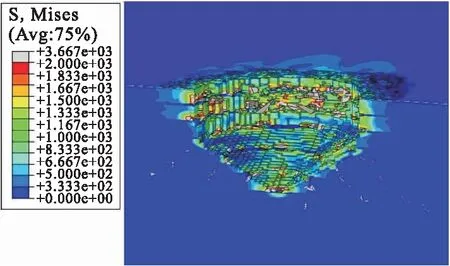

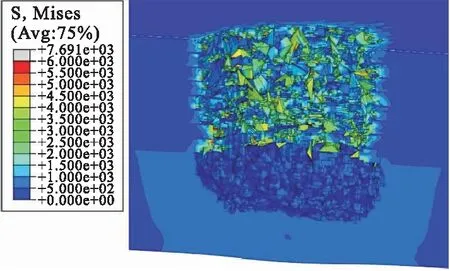

图5为CFRP→Ti钻削顺序下的叠层结构孔内壁应力分布情况。观察钻削应力云图可以发现,CFRP层工件各位置应力波动范围较小,仅在孔壁上有轻微的应力集中现象;而钛合金层的钻削应力影响区域以孔圆心为中心向外扩散,最大应力仍在孔壁上,且向外应力递减。

(a)叠层1钻削

图6为Ti→CFRP钻削顺序下的叠层结构孔内壁应力分布。由图可见,CFRP层和钛合金层的钻削应力分布情况与CFRP→Ti钻削顺序下的特征基本一致。在整个钻削过程中,钛合金层受应力影响范围较大,应力变化幅度更大,这些特点在钻削钛合金层时尤为明显。

(a)叠层1钻削

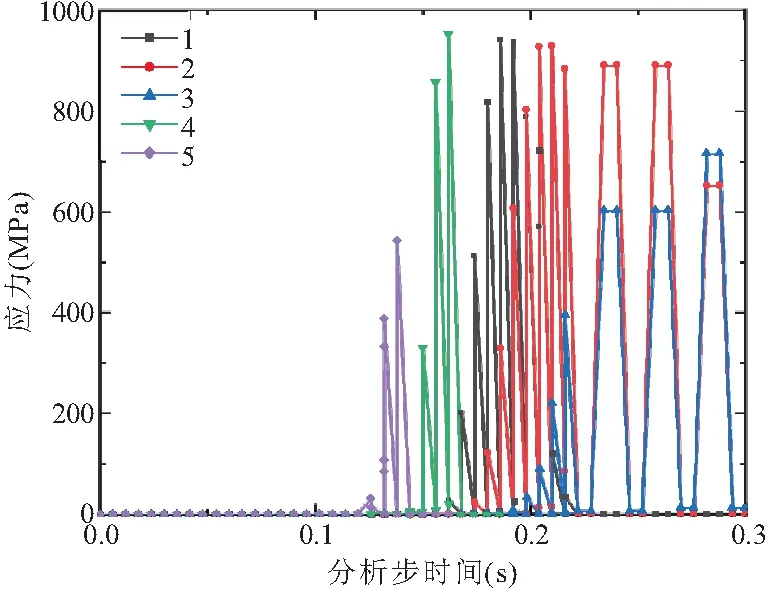

选取叠层界面上及制孔内表面的若干节点(取点原则见图7),绘制工件上各节点相应的应力-时间关系曲线(见图8和图9)。在钻削过程中,未钻削部分同样受钻削应力的影响,且越靠近孔壁接近失效的材料承受应力越大。对比两种钻削顺序下的界面节点应力-时间曲线,可以看出,靠近钻孔孔壁位置的节点(CFRP→Ti为点4;Ti→CFRP为点5)应力最大,且应力峰值出现的时刻与刀具钻削叠层界面的时间段吻合。CFRP→Ti钻削顺序整体应力更小,与理论分析以及剖面钻削应力云图显示的钻削力分布结果相吻合。

图7 叠层界面选点

图8 CFRP→Ti叠层结构选取点应力-时间关系曲线

图9 Ti→CFRP叠层结构选取点应力-时间关系曲线

3.2 钻削温度

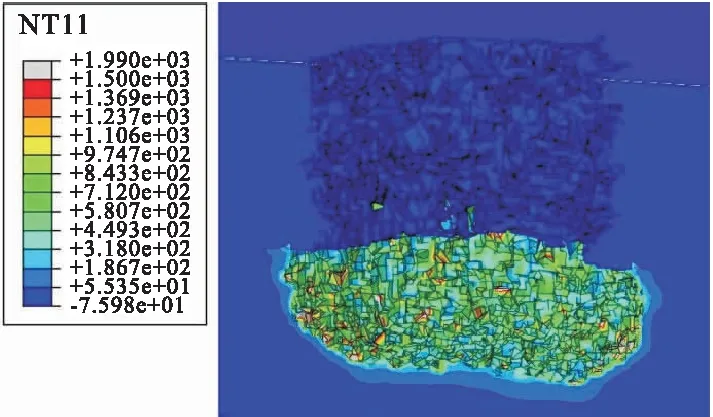

由于金属材料的弹塑性特性,钻削过程将产生较大的变形并由此产生更多的热量,因此在CFRP/Ti叠层板钻削过程中,钻削钛合金层时温度更高。考虑CFRP层产生的钻削热相较于钛合金层对整个叠层结构的钻削影响甚小,为简化模型,建模时忽略CFRP层热学特性参数。因此,在仿真中CFRP→Ti钻削顺序的第1阶段、Ti→CFRP的第2、3阶段均无热反应,温度维持在20℃。

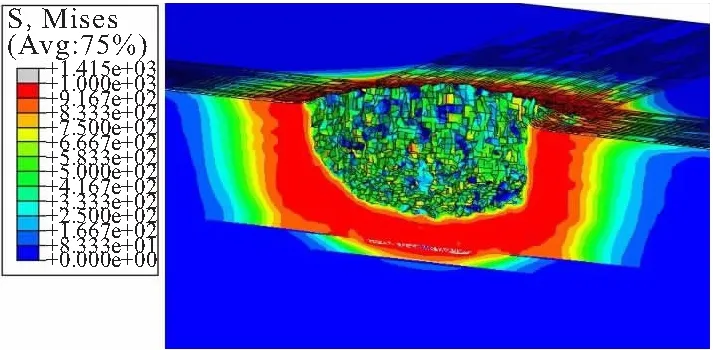

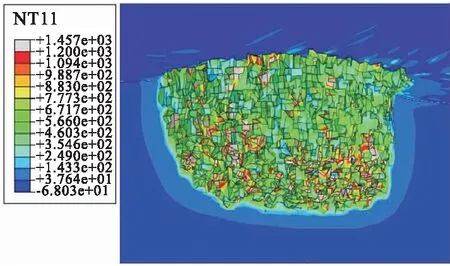

图10和图11为CFRP→Ti钻削顺序下的工件剖面钻削温度分布,图12为Ti→CFRP顺序下的钻削温度分布。由仿真结果得,在钛合金层的钻削过程中,整个孔壁范围内的温度场分布趋于均匀。由于切削热的累积,钻削后期的孔壁温度较钻削前期更高,且温度波动始终位于300℃~800℃内。非钻削区域的温度场几乎不受钻削工序的影响,仅有孔壁外很小的区域中有温度变化,且快速衰减至环境温度。

图10 CFRP→Ti叠层钻削温度分布(界面钻削)

图11 CFRP→Ti叠层钻削温度分布(叠层2钻削)

图12 Ti→CFRP叠层温度分布(叠层1钻削)

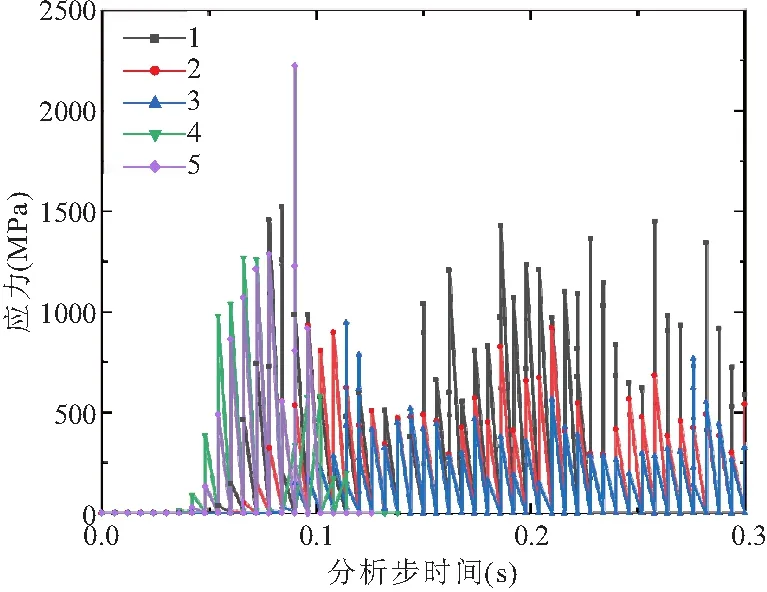

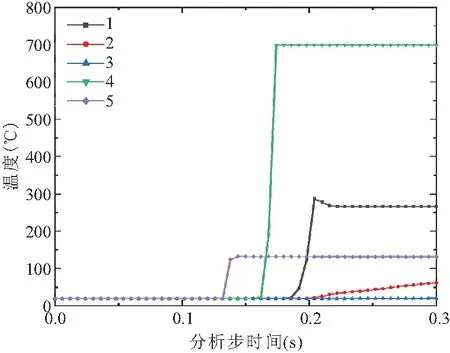

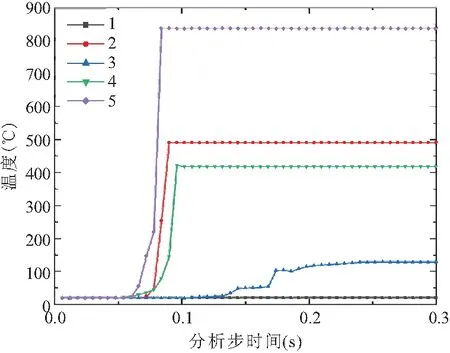

图13和图14为节点1~5在CFRP→Ti和Ti→CFRP两种钻削顺序下的温度-时间关系曲线,选点原则同图7;两种钻削顺序下的温度-时间关系非常相似,各点存在相似的升温过程,最高温度均在靠近钻孔孔壁位置节点(CFRP→Ti为点4,Ti→CFRP为点5),且最高温度没有明显差异。

图13 CFRP→Ti钻削温度-时间关系曲线

图14 Ti→CFRP温度-时间关系曲线

综合分析剖面温度云图以及温度-时间关系曲线可知,两种钻削顺序下的钻削温度分布规律一致,温度区间也无明显差异,钻削顺序对钻削温度几乎没有影响。

3.3 钻孔质量

在CFRP/Ti叠层结构钻削仿真过程中,两种钻削顺序在钻孔质量上表现出一定的相似性:CFRP层的钻孔质量较高;钛合金层钻孔质量较低且存在较多缺陷以及网格畸变。这是由于CFRP属于硬脆材料,在失效时通常不会出现明显的弹塑性变形;而在钛合金层钻削后期,钛合金板出现了较为明显的弯曲变形且不断加剧,影响钻孔质量。

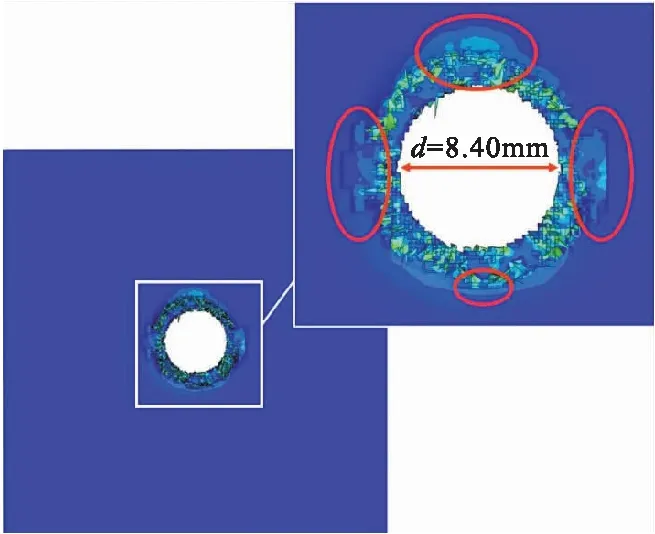

图15为CFRP→Ti钻削顺序下的成孔参数以及界面层的损伤情况。在该顺序下,钻削最终孔径为8.4mm,实际孔径与刀具直径之比η=1.05,钻孔质量较高,界面层上的损伤较小,仅在标注处存在应力集中。

图15 CFRP→Ti叠层界面质量

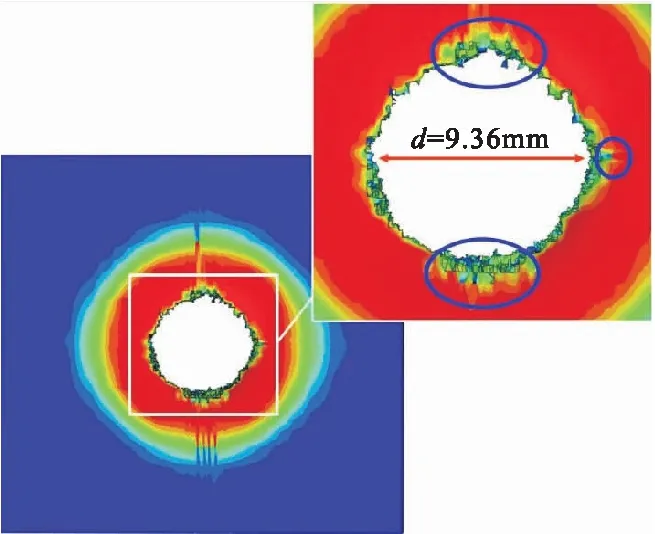

图16为Ti→CFRP钻削顺序下的成孔参数以及界面层的损伤情况。在该顺序下,钻削最终孔径为9.36mm,实际孔径与刀具直径之比η=1.17,钻孔质量较差,界面层上的损伤范围大、程度重,标注处存在较为严重的钛合金材料弯曲变形,进而导致了较大的界面损伤。

图16 Ti→CFRP叠层界面质量

由于CFRP属于硬脆材料,钻削过程中不会出现明显的弹塑性变形,因此当钻削顺序为CFRP→Ti时,CFRP材料在失效时通常不会出现明显弯曲,不会挤压界面层导致叠层界面损伤。而钻削顺序为Ti→CFRP时,在钻削钛合金层后期,由于板材逐渐变薄,结构强度逐渐减弱,钛合金板出现了较为明显的弯曲变形且不断加剧,累积应力直至界面层失效,在叠层界面呈现出明显的损伤。

因此钻削顺序为CFRP→Ti时,叠层界面钻削应力小、温度低,入口界面损伤范围较小,亦不存在严重的网格畸变,整体钻孔质量更佳。

4 结语

本文研究了CFRP/Ti叠层结构的钻削过程,应用ABAQUS有限元仿真软件在CFRP→Ti和Ti→CFRP两种钻削顺序下进行了叠层钻削仿真,分析了钻削过程中的应力、温度分布及其变化趋势,对比研究了两种钻削顺序下的叠层界面质量以及钻孔成孔情况。

(1)两种钻削顺序下的CFRP层受应力影响范围均较小,应力值波动小,刀具顶部和孔壁上出现高峰;而钛合金层在钻削过程中受应力影响范围大,应力值以孔的圆心为中心向外扩散递减,极大值出现在孔壁外侧。

(2)两种钻削顺序下的钛合金层温度分布基本均匀,温度区间维持在300℃~800℃;孔壁外侧温度急剧降低至环境温度,且钻削温度分布无明显差异。

(3)与Ti→CFRP钻削顺序相比,CFRP→Ti顺序下的钻削成孔直径更接近刀具直径,叠层界面应力更小、温度更低,界面损伤范围小、损伤程度低,更加适合实际生产加工的需要。