车削GH4169镍基高温合金的刀具磨损率仿真及实验研究

2022-07-13孔宪俊王进刘标刘屹巍刘胜男王明海

孔宪俊,王进,刘标,刘屹巍,刘胜男,王明海

1沈阳航空航天大学机电工程学院;2中航工业沈飞(集团)有限公司科技管理室;3空装驻沈阳地区第一军事代表室;4海装沈阳局驻沈阳地区第一军事代表室

1 引言

航空工业的发展体现着国家实力以及生产技术的进步,作为飞机的“心脏”,航空发动机的制造要求也越来越严苛[1]。如今,因高温合金能够有效承受热冲击,具有较高的热强度和热硬度,且耐腐蚀以及抗氧化性好等优点,广泛应用了制造发动机的材料[2,3]。但高热强度及热硬度的特性导致实际加工困难,刀具磨损严重,加工质量难以保证[4]。

针对高温合金加工刀具磨损严重问题,众多学者对比开展了研究。除了日益完善的刀具磨损机理和切削参数对刀具磨损的影响外,刀具磨损率也是评判刀具磨损的重要指标。李孟虔等[5]通过模糊神经网络建立BTA刀具磨损率在线钻削模型,结合仿真与试验预测BTA刀具磨损率,效果较好;靳伟贺[6]基于模糊神经网络对BTA深孔加工刀具磨损率进行预测,得出平均预测误差为9.73%;许宁萍等[7]使用TiN和TiAlN涂层刀具分别对Inconel 718镍基合金等材料进行切削试验,结果发现,不同材料的刀具磨损率存在差异,并能够通过分析涂层消耗和磨损率的关系选择合适的切削速度。

关于刀具磨损率的数学模型,Sager Chithajalu Kiran等[8]认为黏附磨损是加工时的主要磨损机理,建立了四种基于黏附力的刀具磨损率数学模型,第四种模型的预测误差比在4%~7%之间;Hwa Jung等[9]则通过铣削时的切削温度计算出不同切削参数下的刀具磨损率,结果发现,随着切削速度和进给量的增加,球头、圆头和平头立铣刀的刀具磨损率均有增加。

综合国内外研究现状,目前国内关于刀具磨损率的研究主要集中在利用神经网络对刀具磨损率进行预测以及通过刀具寿命判断刀具磨损率。国外主要集中在电火花加工时刀具磨损率的研究,而关于刀具磨损率数学模型研究较缺乏。本文基于Archard刀具磨损理论,建立了以粘结磨损为主的刀具磨损率数学模型,基于三维切削仿真计算不同切削参数下的刀具磨损率,并通过试验数据验证建立模型的准确性,为刀具磨损的理论计算与实际生产提供一定的参考价值。

2 车削高温合金刀具磨损数学模型建立及仿真分析

2.1 高温合金刀具磨损数学模型

Archard通过试验计算获得了刀具磨损的粘结磨损模型,得到了磨损量与法向载荷、滑动距离及切削载荷之间的关系[10],可表达为

(1)

式中,W为磨损量(mm3);k为磨损系数,与两接触材料种类和配合有关;P为法向载荷(N);L为滑动距离(mm);σs为材料的屈服强度(MPa)。

切削长度可由切削速度和时间表示

L=Vct

(2)

单位长度磨损量为

(3)

由式(3)可得到磨损率为

(4)

式(4)中磨损系数k表示为

(5)

式中,ΔW为材料的磨损重量(g);d为材料比重(g/cm3)(可用材料密度代替);V为滑动线速度(m/s)(由进给量决定);t为磨损时间(s)。

材料的磨损重量ΔW表示为

ΔW=ΔVρ材

(6)

式中,ΔV为材料的磨损体积(cm3);ρ材为材料密度。

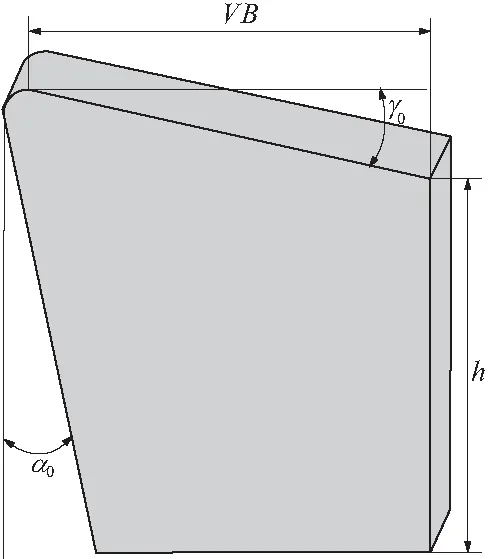

图1为刀具后刀面磨损示意图,磨损共分为三个区域:C区、B区和N区,其中C区为刀尖部分,磨损严重;N区为边界区域,发生边界磨损;B区为磨损带中间区域,磨损较均匀。故以B区作为刀具后刀面磨损测量区域,以VB表示。这里假设VB均匀(见图2),ΔV表示为

图1 刀具后刀面磨损

图2 刀具后刀面磨损体积

ΔV=VB×bDh

(7)

式中,VB为刀具后刀面磨损宽度;bD为切削层公称宽度;h为刀具后刀面磨损高度。

切削层公称宽度bD计算式为

(8)

式中,κr为刀具主偏角。

如图3所示,则VB与h的关系可表示为

图3 刀尖局部放大

(9)

式中,α0为刀具后角;γ0为刀具前角。

综上所得,刀具磨损率可表示为

(10)

该式可用于仿真以及试验数据处理中的磨损率计算。

2.2 仿真模型的材料设置以及网格划分

使用Deform-3D软件建立车削有限元模型,刀具设为刚体,材料为硬质合金,型号选择TNMA332,工件材料设为塑性体,材料为GH4169镍基高温合金。选择Johnson-Cook本构关系模型,公式如下

(11)

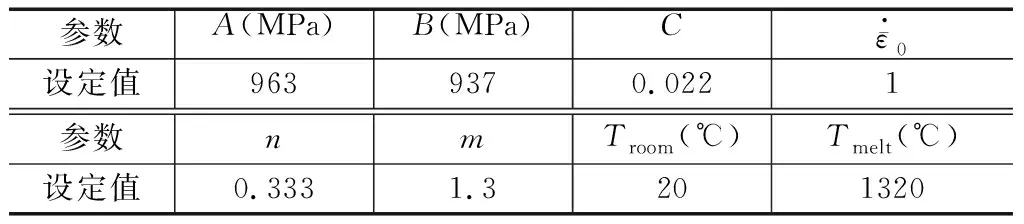

参数设定如表1所示。

表1 本构方程参数设定

网格划分如图4所示,采用Usui刀具磨损模型,计算式为

(a)刀具网格划分

(12)

式中,p为界面压力;v为滑动速度;T为绝对界面温度;a,b为试验校正因子,a=1×10-6,b=855。

2.3 刀具磨损结果及分析

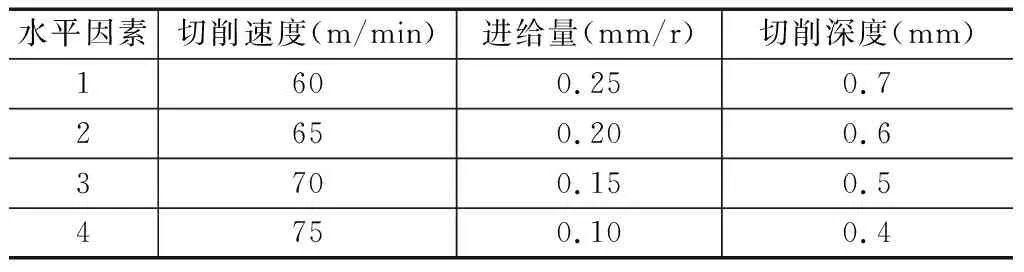

本次仿真采用正交试验,不仅可以减少试验次数,也可以根据试验数据进行更加有效的分析,正交试验表如表2所示,为三因素四水平试验,共计L16(43)。通过Deform-3D软件进行了953载荷步,刀具磨损见图5。

表2 正交试验

图5 不同加载步数时的刀具磨损

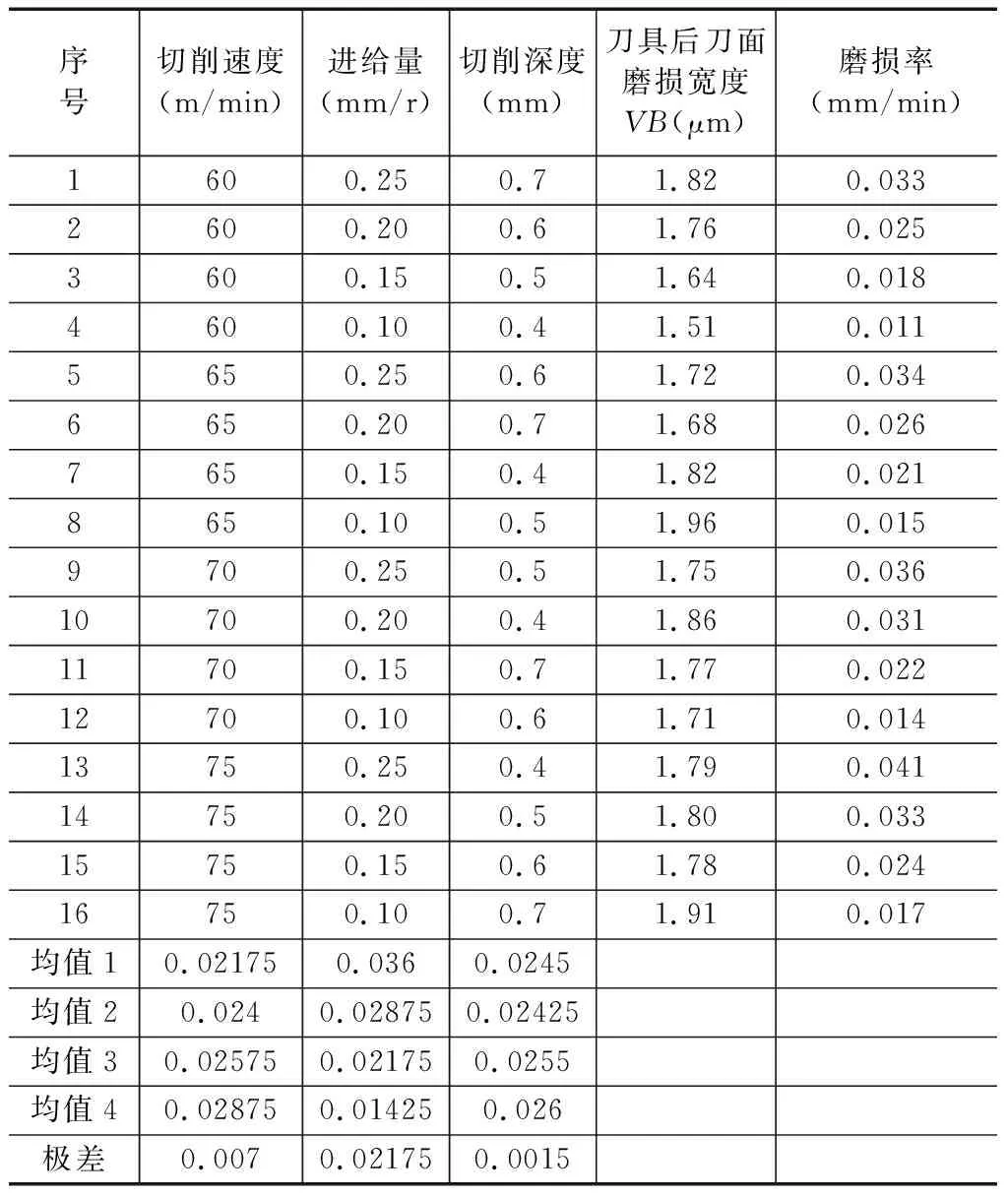

切削速度75m/min,进给量0.1mm/r,切削深度0.7mm时,刀具磨损状态仿真共16组,最终仿真数据见表3。

表3 正交试验数据及后刀面磨损VB

由图6及表3可知,在不同切削速度下,随着进给量以及切削速度增加,刀具磨损率整体呈上升趋势,最小值出现在Vc=60m/min,f=0.1mm/r,磨损率为0.011mm/min;最大值出现在Vc=75m/min,f=0.25mm/r,磨损率为0.041mm/min。对比图6及图7可得,进给量的斜率明显比切削速度的斜率大,且进给量的变化对磨损率的影响明显大于切削速度(即图6和图7中的曲线间隔),根据表3极差分析可得,对磨损率影响由大到小依次是进给量、切削速度以及切削深度。

图6 不同进给量时的刀具磨损率变化

图7 不同切削速度时的刀具磨损变化

3 试验结果验证及分析

3.1 试验设备

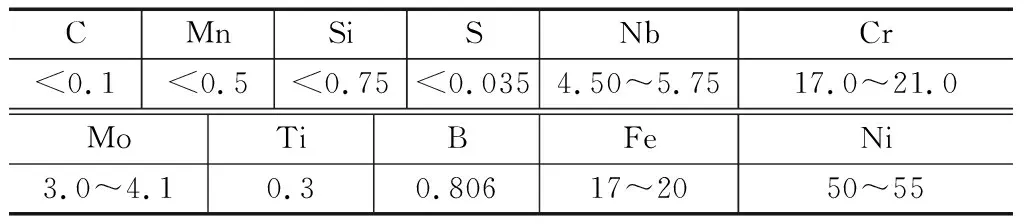

为了验证仿真模型的准确性,在CAK4085nj数控车床上进行车削GH4169镍基高温合金试验,主轴转速最高3000r/min,共有150~520,440~1153和770~2200三个档位。材料选用GH4169镍基高温合金棒料,直径为33mm,每段长度为50mm,其化学成分如表4所示。

表4 GH4169镍基高温合金的化学成分 (%)

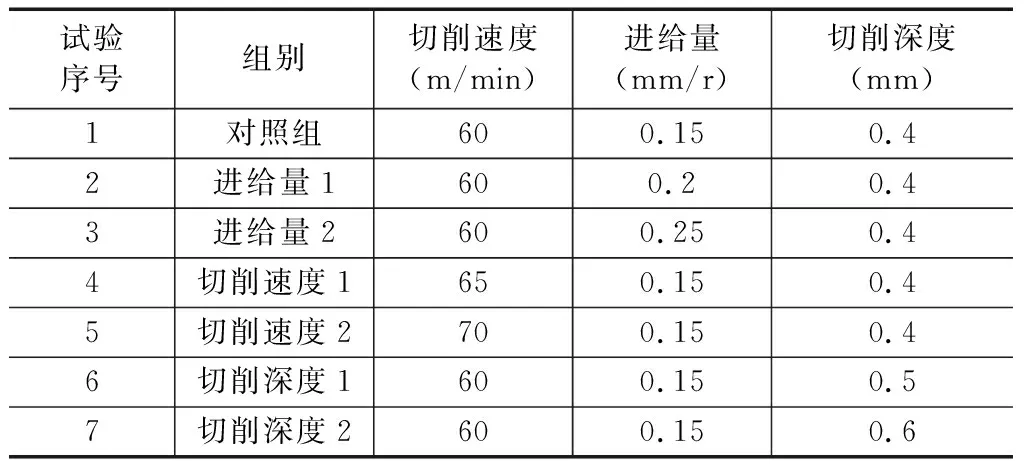

试验选用硬质合金涂层刀具,刀具参数见表5。试验采用国际刀具磨损标准值VB=0.3mm[11],每次试验更换新刀具进行加工,每切削40mm卸下刀具,采用VHX-2000C超大景深光学三维显微镜(×100)观测其磨损情况,当刀具磨损值达到0.3mm后停止加工。切削参数如表6所示。

表5 刀具参数

表6 试验切削参数

3.2 试验结果分析

3.2.1 刀具磨损机理分析

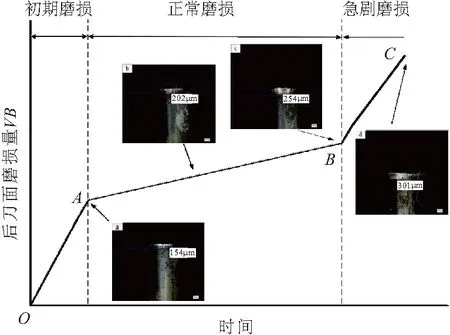

图8为Vc=60m/min,f=0.15mm/r,ap=0.4mm时的刀具磨损曲线图。OA段刀具经历了初期磨损阶段(0~154μm),此时刀具为新刀,刀尖半径较小(0.8mm),刀-工接触面积较小,应力集中在刀尖部位,刀具表面涂层快速脱落,而GH4169镍基高温合金材料内存在硬质化合物,对刀具表面刮擦形成磨料磨损,同时刀具本身存在加工缺陷,因此在高切削温度下刀具发生了粘结磨损[12];AB段刀具经历了正常磨损阶段(154~254μm),此时刀具刀尖磨损程度较大,使刀尖半径增大,刀-工接触面积也随之增大,应力分布较均匀,刀具进入了磨损较小、磨损量均匀的阶段,但GH4169镍基高温合金为难加工材料,正常磨损阶段较短;BC段刀具进入了急剧磨损阶段(254~301μm),当磨损带宽度增加到一定限度后,加工表面粗糙度明显下降,此时刀具发生震颤,切削力以及切削温度极不稳定,刀具磨损迅速增加,最后快速达到刀具磨损标准0.3mm。

图8 刀具磨损典型曲线

3.2.2 刀具磨损率数学模型验证

为了验证已建立的刀具磨损率模型准确性,采用正交试验以及和仿真相同的试验参数进行了验证。由结果可得,理论值与试验值差别不大,吻合度良好,最大偏差为0.006mm/min,整体准确度大于80%,证明建立的刀具磨损率数学模型准确度较高。由图9和图10可得,试验值整体较理论值偏高,这是因为建立的刀具磨损率数学模型只考虑粘结磨损,未考虑刀具的磨粒磨损以及扩散磨损等,对理论结果有一定的影响。

图9 不同进给量时的理论值与试验值数据对比

图10 不同切削速度时的理论值与试验值数据对比

3.2.3 不同切削参数对刀具磨损率的影响

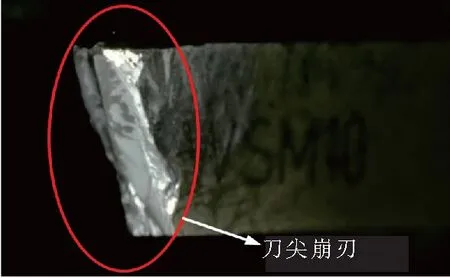

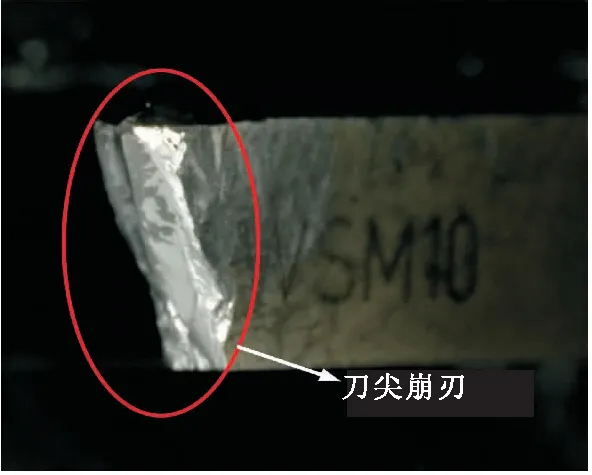

从试验结果来看(见图11),刀具磨损率整体随进给量的增加而增加。当刀具切削工件时,工件内部的硬质结合物会刮擦刀具,同时较高的切削温度使刀具发生了粘结磨损,进给量增加导致单位时间内刀尖接触的工件面积增大,此时刀尖温度急剧升高,过量的切削热无法散出,更严重的粘结磨损出现在刀具表面,导致磨损率增大,进给量0.25mm/r时,刀具磨损率出现最大值(0.055mm/min),此时,刀具出现崩刃(见图12)。从图11中可以看出,折线斜率较大,说明进给量的变化对刀具磨损率影响较大;图13中显示了刀具磨损率随切削速度的增加而增加,切削速度为75m/min时,刀具磨损率出现最大值(0.052mm/min),但折线斜率比进给量小,斜率较缓,刀具未出现崩刃的情况,证明切削速度对刀具磨损率的影响较小;图14为不同切削深度下刀具磨损率的变化,可以看出,切削深度变化对刀具磨损率的影响较小,切削深度为0.7mm时,刀具磨损率出现最大值(0.033mm/min),整体曲线较平缓。

图11 不同进给量时的刀具磨损率变化

图12 崩刃现象

图13 不同切削速度时的刀具磨损率变化

图14 不同切削深度时的刀具磨损率变化

因此根据不同切削参数刀具磨损率的试验结果可以得到,对刀具磨损率影响排名由大到小依次是进给量、切削速度以及切削深度,与仿真结果保持一致。

4 结语

本文对GH4169镍基高温合金的车削刀具磨损进行了探究,通过仿真与试验结合的方式,探究了不同切削参数下刀具磨损的影响规律,结论如下:

(1)建立了主要考虑刀具粘结磨损的数学模型,推导出刀具磨损率计算公式,用于仿真以及试验数据的磨损率计算。

(2)设计正交试验进行极差分析,对刀具磨损率影响由高到低依次为进给量>切削速度>切削深度。

(3)对照组(Vc=50m/min,f=0.15mm/r,ap=0.2mm)的刀具磨损符合经典刀具磨损曲线,刀具经历了初期磨损阶段(0~154μm)、正常磨损阶段(154~254μm)和急剧磨损阶段(254~301μm)。

(4)对比不同切削参数下磨损率的理论值与试验值,模型计算准确率大于80%,试验值较理论值整体偏大,原因是缺乏对其他磨损的考虑,模型仍需进一步修正。

(5)探究切削参数对刀具磨损率的影响,结果发现,进给量对刀具磨损影响最大,其次为切削速度以及切削深度,与仿真结果相符。