基于卷积神经网络的铣刀后刀面磨损状态预测方法研究

2022-07-13杨博宇曹忠郭国强刘世民沈彬

杨博宇,曹忠,郭国强,刘世民,沈彬

1上海航天精密机械研究所;2东华大学;3上海交通大学

1 引言

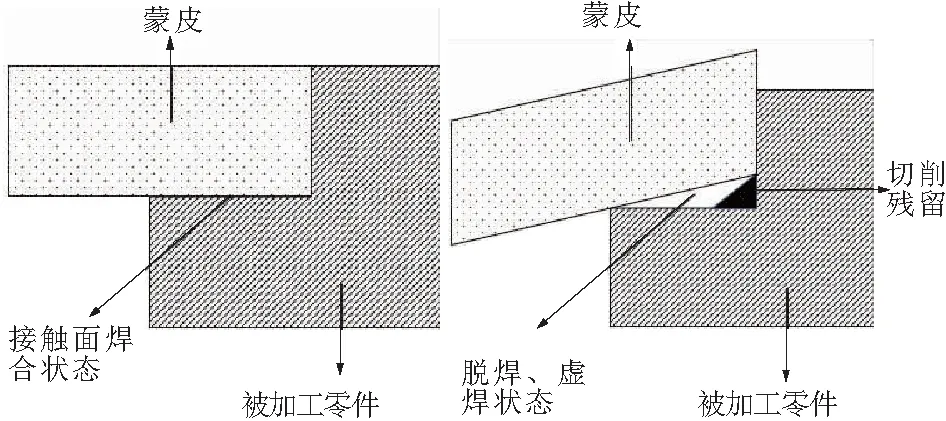

高超声速飞行器具有超高速、高机动的快速远程精确打击能力,为满足其轻质、高强、耐高温的需求,结构大多使用高温合金[1]。高温合金是典型的难加工材料,加工过程中切削力大,切削温度高,导致刀具磨损快[2]。在生产加工过程中,若刀具磨损严重却未及时更换,会出现刀具破损的现象,被加工零件表面则会存在切削残留。切削残留的存在会对零件后续的焊接工艺产生影响,造成脱焊虚焊的严重后果(见图1),所以有必要在生产加工的过程中实时监测刀具磨损状态。

图1 切削残留引起的脱焊虚焊现象

刀具监测方法主要包括直接监测法和间接监测法,其中常用的直接监测法为光学图像法,具有精度高的优点,通过使用光学仪器可以获得较为直观的刀具磨损状态。Samik Dutta等[3]基于小波变换的方法对工件表面图像进行分解,提取两个主要特征并建立与刀具磨损的关系,但其无法始终跟随刀具的快速运动获取图像,所以此方法需要停机检测,会对正常的生产加工产生影响。因此,通过采集与刀具磨损状态密切相关的其它信号,建立信号与刀具磨损状态之间的数学模型,从而判断刀具磨损状态的间接监测法更适合广泛应用在实际生产中。

间接监测法中常用的信号有切削力信号、振动信号、功率电流信号和声发射信号等。温坤等[4]利用向量机和概率神经网络建立了振动信号、声发射信号和切削力信号相融合的刀具状态监测模型,虽然利用多种信号会使预测结果更加准确,但同时也提高了应用成本且不便安装。张锴锋等[5]采集切削加工过程中的声发射信号并分析了声发射信号的广义维数与刀具磨损状态间的关系,但声发射信号在采集过程中损耗很大,所以传感器的安装位置必须靠近刀具切削处,会对正常的生产加工产生影响。获取切削力信号、振动信号和声发射信号都需要借助外接传感器,而传感器的安装需要尽可能靠近刀具的切削位置,这会造成布线复杂和加工干涉等情况,在实际的生产过程中难以实现。袁广超等[6]基于OPC-UA 技术和MTConnect协议与机床建立通信架构,获得来自机床数控系统的加工数据,运用前馈神经网络预测刀具剩余使用寿命。利用机床本身的数控系统获得切削过程中的电信号是一种可广泛应用于实际生产过程中的方法,它无需外接传感器,节约成本,也不会影响工件的正常切削过程。

在模型建立方面,人工神经网络、隐马尔科夫模型、支持向量机等机器学习模型具有良好的自主学习能力,在面对复杂因素影响下处理非线性问题时的表现优于传统线性拟合模型,被广泛应用于分类、回归、图像处理和故障诊断等领域。谢楠等[7]基于主成分分析法和支持向量机实现了对刀具磨损状态的准确识别。林杨等[8]采用稀疏自编码网络进行特征学习,将单层网络堆栈构成深度神经网络并建立了刀具磨损预测模型。卷积神经网络(CNN)是一种多层监督学习神经网络,传统的BP神经网络容易陷入局部最小或出现过拟合,而卷积神经网络收敛速度更快,分类精度更高,适合应用于刀具磨损的预测工作。Huang Zhiwen等[9]基于短时傅里叶变换与深度卷积神经网络实现了自适应特征提取和刀具磨损量的自动预测。

本文提出了一种基于卷积神经网络的刀具磨损状态监测方法。通过建立与机床数控系统的通信架构采集高温合金铣削加工过程中主轴电流、主轴转矩和主轴负载等数据,运用主成分分析法对得到的数据进行特征降维,最终通过卷积神经网络训练模型并预测刀具的磨损状态。

2 刀具磨损状态监测模型

一个完整的刀具磨损状态监测模型流程如图2所示,主要包括信号采集、特征提取和模型建立三个部分。

图2 刀具磨损状态监测模型建立流程

2.1 信号采集

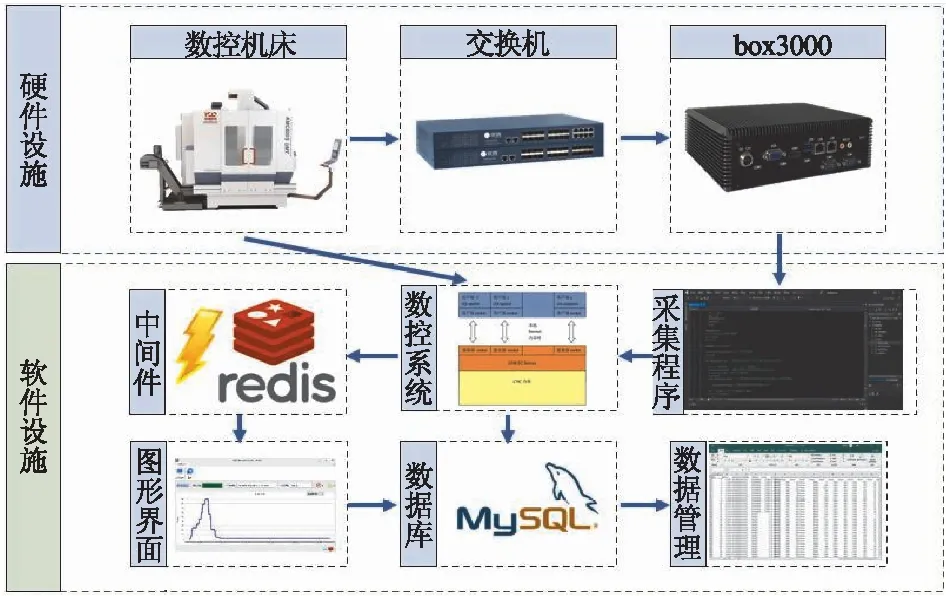

信号采集系统如图3所示,由硬件设施和软件设施两个模块组成,硬件设施包括数控机床、交换机和box3000数据采集终端。软件设施由采集程序、机床数控系统、redis数据库、图形显示界面和MySQL数据库组成。使用Python语言开发的数据采集程序基于TCP/IP协议实现对数控机床系统的访问,获得基于XML字符串形式的通信服务,从而得到机床数控系统中的加工数据。

图3 信号采集系统

客户端与数控系统间的通信结构如图4所示,一般的工作流程为:创建socket并连接到服务器的服务端口—循环发送命令请求或者数据请求—循环解析来自交互过程服务端GNC62 Server的应答—任务完成或结束。将得到的数据暂时保存在Redis数据库中,通过客户端实时显示在图形界面,并最终保存在MySQL数据库中。

图4 客户端与通信系统间的通信结构

2.2 特征提取

在刀具磨损状态监测模型的特征提取模块中运用主成分分析法提取特征。主成分分析法是把较多的特征映射为少数几个特征的一种统计分析方法,通过计算样本协方差矩阵的特征矢量,将输入空间的信号特征线性映射到低维的特征空间[10,11]。

主成分分析法的步骤如下[12]:

计算数据的协方差矩阵为

(1)

式中,n为样本数量;xi为样本数据向量。

求出C的特征值λi及对应的单位正交特征矢量μi,有

λiμi=Cμi

(2)

前m个较大的特征值λ1≥λ2≥…>λm>0,代表前m个主成分的方差,λi对应的特征矢量μi为主成分Fi关于原变量的系数。

主成分的方差贡献率表示信息量的大小αi,即

(3)

若m个主成分的累积贡献率大于85%,则提取的主成分特征可反映原来高维特征的信息。

分别计算主成分得分和信号样本的主成分,即

U=[u1,u2,…,um]T

(4)

F=UTX

(5)

得到特征的主成分矩阵,即为压缩后的特征数据。

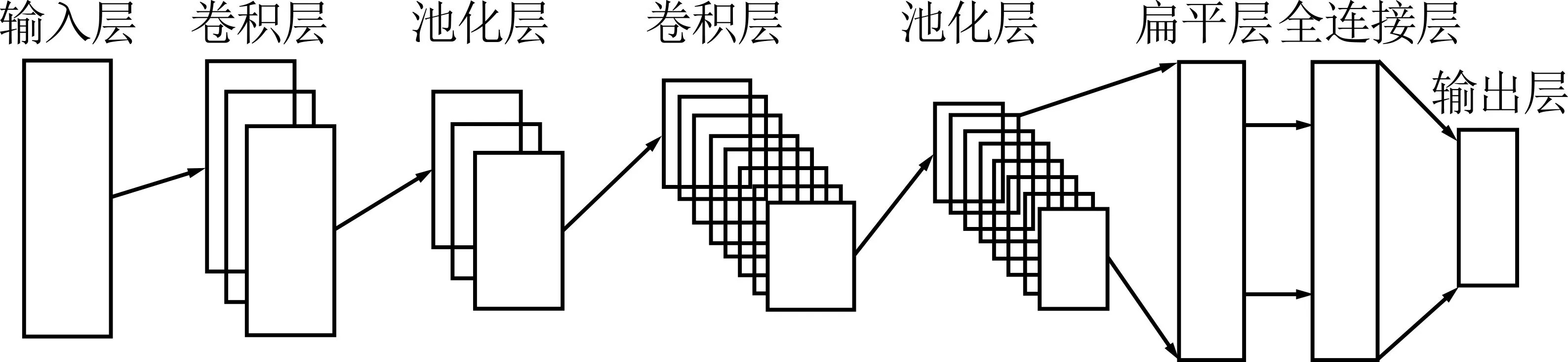

2.3 卷积神经网络模型

卷积神经网络(CNN)基本结构如图5所示,CNN是一个多层神经网络,包括输入层、卷积层、池化层、全连接层和输出层。在本文提出的模型中,输入层为PCA特征降维后的主轴电信号,卷积层和池化层对输入信号进行逐层特征提取,得到的特征经全连接层映射至输出层,最终输出刀具的磨损状态。

图5 卷积神经网络基本结构

(1)卷积层

卷积层是卷积神经网络的核心,通过卷积运算对输入层的数据进行特征提取,即

(6)

式中,f为输入信导;ω为卷积核;n为信号总数;q为卷积核大小。

(2)池化层

池化操作是指某一位置的输出用相邻输出的总体特征替代,主要目的是降低数据的维度,减少计算量,同时防止过拟合现象的出现,提高系统的鲁棒性。常用的池化操作有平均值池化、随机值池化和最大值池化等,本文采用的方法为最大值池化。

(3)全连接层

全连接层将输出层与经过多次卷积和池化过程后得到的数据全连接,得到的结果经过输出层Softmax激活函数进行分类,计算公式为

(7)

式中,ui为输出层第i个神经元的输出;N为铣刀磨损状态数量。

(4)卷积神经网络训练过程

卷积神经网络的训练流程如图6所示,为使模型能够满足精度要求,训练过程将分为前向传播和反向传播两个部分。前向传播的过程是建立网络并初始化参数,输入的数据经过卷积和池化操作接入全连接层并完成数据的分类。反向传播则应用梯度下降法,根据损失函数将误差反馈回卷积层,调整网络参数并重复以上步骤,经过大量的数据训练直至最终输出满足精度要求。

图6 卷积神经网络训练流程

2.4 基于卷积神经网络的铣刀磨损状态监测方法

基于卷积神经网络的铣刀磨损状态监测方法先与机床数控系统建立通信,并采集大量不同刀具磨损状态下的主轴电流与功率数据;对信号进行时域特征提取并应用主成分分析法进行特征降维;将样本集分为训练组和测试组输入卷积神经网络中,通过正向传播和反向传播训练至模型收敛且满足精度要求,输出卷积神经网络网络模型;在监测阶段中,将被测状态的数据输入模型并预测其刀具磨损状态。

3 实验过程

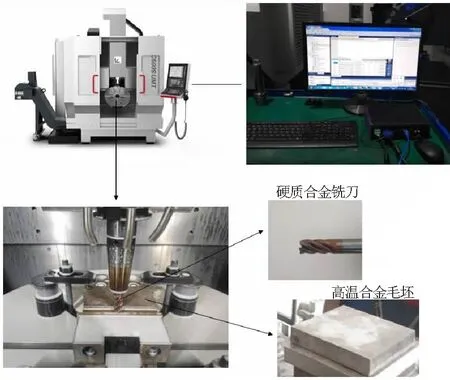

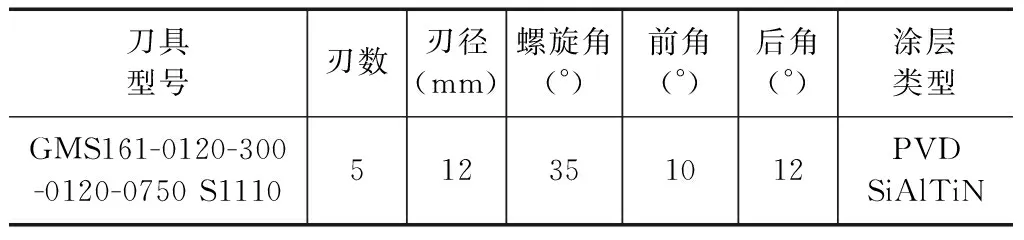

本文以科德数控KMC600S U五轴立式加工中心为实验平台验证该方法,实验系统如图7所示,实验刀具为硬质合金高速立铣刀,参数见表1。

图7 实验系统

表1 硬质合金高速立铣刀参数

切削对象为GH4099高温合金。实验过程的切削参数如下:切削速度为35m/min,切削深度为6mm,切削宽度为1mm,进给量为0.06mm/r。为了识别刀具的磨损状态,每切削30min取下铣刀,并通过显微镜测量一次刀具后刀面平均磨损宽度VB(见图8)。VB>0.3mm视为刀具严重磨损,VB>0.5mm则结束实验。

图8 显微镜下的刀具磨损

刀具开始切削时,机床数控系统的服务端与数据采集终端建立通信,得到主轴电流与功率的数据,按照时序储存在MySQL数据库中,以便进一步处理数据。如图9所示,采集得到的数据在数据采集终端以波形图的形式显示。

图9 数据采集终端

利用MATLAB软件的zscore函数对原始数据进行标准化,然后对数据进行时域分析,每组信号提取最大值、均值、方差、均方根、峰度、偏度、峰值因子和最大值/均值共8个时域特征,最后采用PCA算法进行特征降维,获得代表原始数据85%以上的特征降维后数据矩阵。选取前5个主成分作为特征降维后的矩阵,其主成分之和为86.1%(见表2)。

表2 主成分分析结果贡献率

实验共获得24组样本数据,随机选择17组样本作为训练集,余下7组作为测试集。每个样本包含约5000条数据,对应一个用显微镜测得的刀具后刀面磨损测量值。由于每次数据采集时间较长,为了避免刀具切入、切出对铣刀磨损状态影响,选择每个样本的第2000~3000之间共1000条数据进行训练和测试。刀具后刀面磨损部分实测值见图10。

图10 刀具后刀面磨损真实值(部分测量结果)

为便于识别刀具磨损状态,本文把刀具状态分为以下三种:将刀具的初期磨损状态标记为“a”(VB<0.1mm),正常磨损状态标记为“b”(VB=0.1~0.3mm),刀具严重磨损状态标记为“c”(VB>0.3mm)。

实验的预测结果如表3所示,在七组刀具磨损状态的预测结果中,只有第2组的磨损状态判断不准确。由图11刀具磨损真实值与预测值对比可以发现,随着待预测样本刀具后刀面磨损值的增大,预测结果的误差逐渐减小。当刀具后刀面的磨损值较小时,测得的主轴电流与功率数据变化较小,时域分析的结果不能很好地描述数据特征,数据的微弱波动会对预测结果产生较大影响;当刀具后刀面的磨损值较大时,测得的主轴电流与功率数据变化明显,监测数据的误差不会对最终结果产生较大影响,所以预测值较为准确[13]。

表3 刀具磨损预测结果 (mm)

图11 刀具磨损真实值与预测值对比

4 结语

本文提出了一种基于卷积神经网络的刀具磨损预测模型。利用机床数控系统采集主轴电流与功率信号,无需外接传感器,节约成本,同时也不会影响工件的正常切削。

使用PCA对信号的时域特征进行处理,获得了能够代表总体特征的降维特征,简化了模型结构。从实验结果可以看出,本文提出的方法较好地实现了对刀具磨损状态的预测,且刀具的磨损量较大时,模型的预测效果较为理想。在后续研究中,将进一步完善不同工况下的刀具磨损状态监测模型,考虑加工参数对刀具磨损状态的影响,使模型应用更为广泛。