铣削参数对316L不锈钢切削性能的影响

2022-07-13李佳宏刘赣华熊小文

李佳宏,刘赣华,熊小文

1江西理工大学机电工程学院;2南昌硬质合金有限责任公司

1 引言

铣削加工是一种断续切削加工过程,冲击载荷较大,易发生振动,刀齿铣削厚度和铣削面积在铣削过程中随时变化,因而铣削力变化较大[1]。在其它切削条件相同的情况下,铣削力大,切削加工性会变差,进一步加剧刀具的磨损,降低工件表面质量[2,3]。316L不锈钢作为一种难加工材料,在铣削加工中所需切削力较大,切削温度较高,切削加工性较差[4]。对316L不锈钢铣削过程中的切削力变化规律进行分析,可提高其实际铣削加工效率,改善工件表面质量。

郭皓邦等[5]研究了不同类型的涂层刀片对316L不锈钢车削加工过程中切削性能的影响。吴沁等[6]研究了切削用量对316L不锈钢车削加工的影响。于凤云等[7]通过车削试验研究,优选出304L不锈钢车削加工的刀具材料。刘念聪等[8]研究了冷却参数对不锈钢车削过程中表面粗糙度的影响。Endres W.J.等[9]以切削加工过程中的切削参数模型为基础建立切削力模型。孙鹏程等[10]研究了高速铣削过程中铣削参数对铣削力的影响。作为一种难加工材料,目前在铣削加工316L不锈钢研究中,有关不同铣削参数对其切削力的影响研究很少。利用AdvantEdge软件对316L不锈钢进行二维铣削仿真研究,分析切削参数对其切削力的影响,同时通过试验验证切削力变化规律,为316L不锈钢的铣削工艺参数选取提供依据。

2 铣削加工模拟

2.1 建立二维铣削加工模型

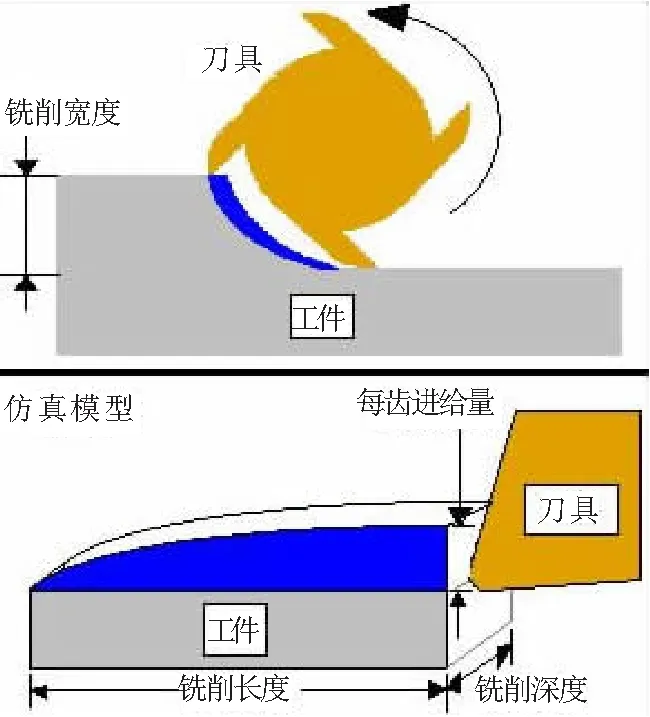

为了节省仿真运算时间,在不影响仿真结果的前提下,将三维铣削模型简化为二维铣削模型[11]。采用AdvantEdge软件建立的二维切削模型见图1,刀具相关参数见表1,工件材料为316L不锈钢。利用AdvantEdge软件的网格自动划分功能分别对刀具和工件进行网格划分,划分出的最大网格尺寸为0.1mm,最小网格尺寸为0.02mm。

图1 二维切削模型

表1 刀具参数设置

2.2 设置铣削加工参数和仿真影响因素

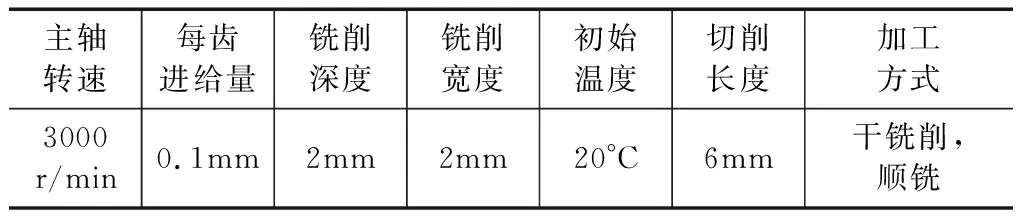

316L不锈钢铣削加工参数的设置见表2。

表2 铣削加工参数的设置

选择主轴转速、铣削深度和铣削宽度为主要影响因素,对316L不锈钢进行铣削仿真研究。每齿进给量固定为0.1mm/z,其它条件保持不变,分别以单变量因素分析主轴转速、铣削深度和铣削宽度对316L不锈钢铣削过程中铣削力的影响。

仿真试验的铣削加工参数设置见表3。

表3 仿真试验的加工参数设置

3 仿真结果分析

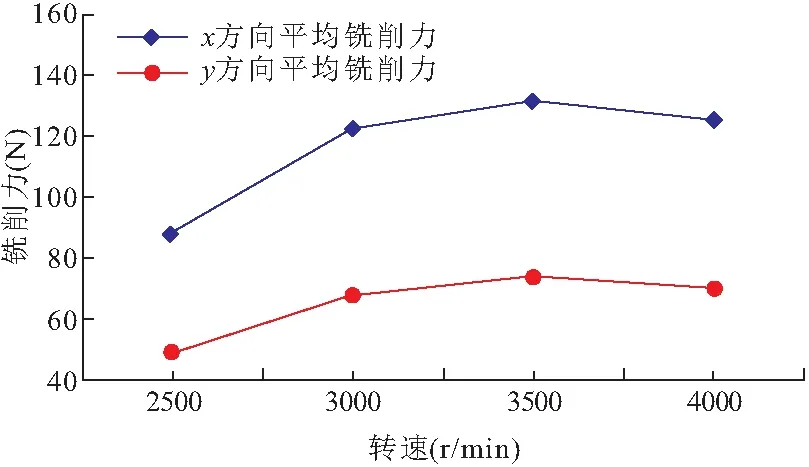

主轴转速、铣削深度和铣削宽度对316L不锈钢铣削加工过程中铣削力的影响曲线分别见图2~图4。

由图2可知,在转速2500~4000r/min范围内,增大主轴转速后,铣削过程中x和y方向的切削力先增大后减小。为改善316L不锈钢的切削性能和降低铣削过程中的切削力,在实际铣削过程中应适当提高转速。

图2 主轴转速对铣削力的影响

由图3可知,在铣削深度为0.5~2.0mm范围内,随着铣削深度的增加,铣削过程中x和y方向的切削力均增大。铣削深度与铣削力的变化呈正相关,且x向铣削力变化比y向变化更剧烈。

图3 铣削深度对铣削力的影响

由图4可知,在铣削宽度1.5~3.0mm范围内,随着切削宽度的增加,铣削过程中x和y方向的铣削力均增大,铣削宽度与铣削力的变化呈正相关,且x向铣削力变化比y向的变化更剧烈。

图4 铣削宽度对铣削力的影响

4 铣削力试验验证

试验选用VMC850E数控机床,主轴功率为7.5kW,最高转速为6000r/min,工作台尺寸为1000mm×500mm。采用压电式三向力测试仪,设备编号为NBJR2015092202,分辨率≤1N,固有频率≥3kHz,设备测量范围为Fx/Fy=2500N,Fz=2500N。采用直径6mm的四刃硬质合金平底铣刀,刀具前角为6°,后角为12°。工件为160mm×100mm的316L不锈钢工件。

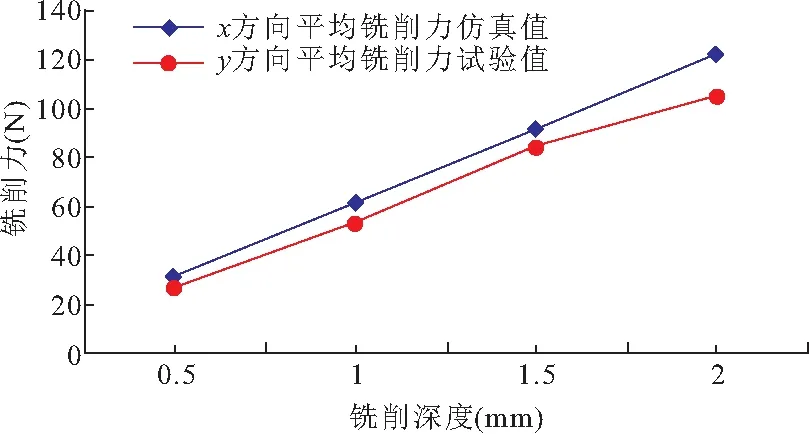

铣削试验参数:主轴转速为3000r/min,每齿进给量为0.1mm/z,铣削深度分别为0.5mm,1.0mm,1.5mm,2.0mm,铣削宽度为2mm。

采用测力仪测量x,y,z三个方向的铣削力,得到三向力数值。截取稳定段,通过取平均值的方法得到每次测量时的各铣削力。将试验结果与仿真结果进行对比分析(见图5)。结果表明,铣削深度在0.5~2.0mm范围内时,316L不锈钢铣削过程中x向铣削力随着铣削深度的增加而增大。试验值与仿真值存在一定误差,可能是加工过程中的误差造成的。

图5 仿真值与试验值对比

5 结语

根据316L不锈钢铣削过程中的铣削力变化规律研究,可得出以下结论。

(1)在主轴转速2500~4000r/min范围内,随着主轴转速的增大,铣削力会先增大后减小;在切削深度0.5~1.5mm范围内,铣削力随着切削深度的增大而增大,说明铣削深度与铣削力的变化呈正相关;在切削宽度2.0~3.0mm范围内,铣削力随着铣削宽度的增大而增大,说明铣削宽度与铣削力的变化呈正相关。

(2)为了提高316L不锈钢的铣削性能,实际铣削加工中,应采用较高的转速、较小的铣削深度和铣削宽度。

(3)将改变铣削深度的仿真结果与试验结果进行对比,铣削力变化规律一致,验证了仿真过程中的铣削力的变化规律。