基于MQL的切削加工技术应用

2022-07-13李海峡赵庆军申绍旭王川陈虹松

李海峡,赵庆军,申绍旭,王川,陈虹松,2

1森泰英格(成都)数控刀具股份有限公司;2四川轻化工大学机械工程学院

1 引言

在金属切削加工过程中,冷却润滑介质的合理使用十分重要[1-3]。MQL(Minimal Quantity Lubrication)微量润滑技术是将压缩气体与微量润滑油混合汽化后喷射到加工区域,代替传统切削液在刀具和工件间的加工部位形成有效润滑,减缓刀具磨损。微量润滑技术是最接近实际生产应用的冷却润滑方法之一,该技术将润滑介质颗粒混入带有一定压力的气流载体中,形成汽液两相流体喷向切削区域。梁向东等[4]阐述了绿色切削技术在难加工材料加工中的创新应用,提出使用二氧化碳改善微量润滑效果,为发展清洁切削新工艺、提升微量润滑效能和改善难加工材料的加工质量提供理论支撑和科学指导。马利杰等[5]论述了MQL、液氮冷却和颗粒流润滑等清洁切削润滑技术的特点和利弊及颗粒介质的输送和导入方式。曹拯等[6]通过研究多孔聚酰亚胺材料切削加工过程发现,基于冷风的微量润滑切削的切削温度和表面粗糙度均低于干式切削和低温冷风切削,对被加工材料的流道损伤较小。

2 切削机理

金属切削过程是从切屑形成开始到已加工表面形成为止的完整过程,刀具与工件间既相互作用又相对运动。切屑成因是金属材料受到刀具的强烈挤压后开始产生塑性变形,随着塑性变形的进一步加大,组织间产生剪切滑移而形成。在切削过程中,刀具与材料间的摩擦和金属组织的形变是产生力、热和刀具磨损等物理现象的主要原因。

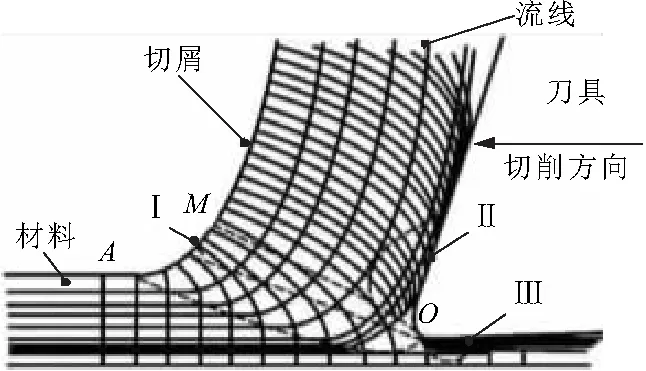

如图1所示,刀尖切屑变形部分可以划分成三个区域。第Ⅰ变形区:金属沿滑移面剪切变形,随之产生加工硬化现象;第Ⅱ变形区:切屑沿前刀面流动时,受前刀面强烈挤压和摩擦产生变形,接触界面处压强高达2~3GPa,温度较高;第Ⅲ变形区:刀具后刀面与已加工表面产生挤压和摩擦作用,形成弹、塑性变形。

图1 金属切削变形区

金属切削过程又是金属变形和摩擦的过程。金属变形在加工过程中不可避免,会影响到切削力和切削热,而摩擦也只能减小不能消失,会影响到切削热和刀具磨损。在金属切削过程中,控制切削温度非常重要,使用切削液可以带走热量,增加润滑减小摩擦,达到控制切削温度的目的。

3 切削液的作用

为提高金属切削过程中的切削效率和工件精度,降低表面粗糙度,延长刀具寿命,必须减少摩擦,并迅速带走材料变形产生的热量。为达到此目的,可以通过提高刀具表面粗糙度、增加涂层、改变刀具材料及几何角度等手段实现,也可以通过采用切削液湿式加工实现。切削液的作用是冷却、润滑、排屑和防锈。

冷却作用:切削液相比于空气具有较大的导热系数、比热容和汽化热,可以带走切削区大量切削热并延长刀具使用寿命。切削液的冷却效果还与切削液的汽化速度、流量、流速及切削液冷却位置的精准度有关(见表1)。

表1 水溶性切削液、切削油与空气参数比较

润滑作用:金属切削过程中,第Ⅱ变形区和第Ⅲ变形区分别在刀具的前刀面和后刀面形成挤压和摩擦。切削液的润滑作用需利用切削液的渗透性使其到达第Ⅱ、第Ⅲ变形区后形成吸附膜而实现,其润滑能力主要取决于切削液的渗透能力、润滑膜的成膜能力以及润滑膜强度等。

排屑作用:切削加工中产生的铁屑或磨料微粉须被具有一定压力的切削液迅速从工件或砂轮中带走,以减少铁屑划伤工件表面的可能性,提高刀具的加工能力。尤其在深孔加工过程中,高压切削液一定程度上可以起到断屑和排屑作用。切削液的排屑作用主要取决于切削液的流动性、渗透性和切削液压力。

防锈作用:切削液中应加入防锈添加剂,以减少切削加工过程中对工件、刀具、工装及机床的腐蚀。一般水溶性切削液加入防锈添加剂后呈弱碱性,但在3C行业加工铝合金工件时,为了提高铝合金工件的表面光洁度和避免铝合金被氧化,也会将水溶性切削液配置成弱酸性。通常切削油的防锈性能优于水溶性切削液,水溶性切削液应具备一定的抗菌和抑菌作用,以延长切削液寿命,减少工业污水排放。

4 MQL替代切削液的利弊

MQL切削加工的最大优势是能够精准喷射到刀具与工件需要润滑的加工部位,无废液排放,可以降低制造成本和减少环境污染(MQL的流量通常取0.03~0.2L/h,传统湿式切削为20~100L/min)。MQL切削加工技术是绿色制造技术中常用方法之一,在实际使用中存在的利弊简要分析如下:

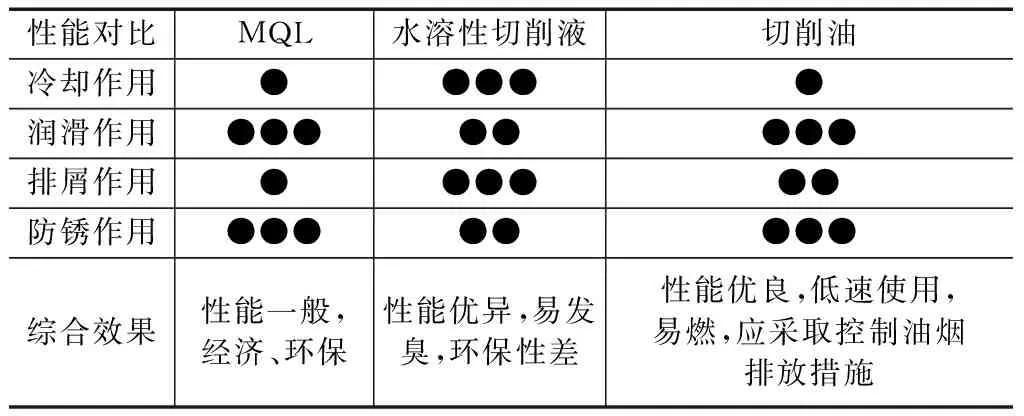

(1)MQL本质是切削油,以高压空气为载体,将微量切削油精准送到切削区域。因空气和切削油冷却效果一般,因此MQL的冷却功能较差,这也是MQL不能称为“油雾冷却”,只能称为“油雾润滑”的原因。

(2)在切削变形区,切削力使工件和切屑紧紧附着于刀尖周围,难以形成润滑,但在切削过程中切屑与刀具前刀面摩擦而形成大量毛细管,工件和刀具后刀面摩擦也会形成大量毛细管。切削液黏度较大,使得通过刀具的“毛细管”渗透较难,而MQL气液混合相更容易通过虹吸作用到达切削刃,实现润滑效果。

(3)MQL采用高压空气吹向切屑,切屑的卷曲半径将会变得更小且更易断屑。但气体密度小,提供给铁屑的动量较小,其排屑能力相比于传统切削液加工稍弱。

(4)因为有微量润滑油附着在工件表面隔绝氧气,所以MQL的防锈作用明显优于切削液,且MQL几乎零排放,也不存在细菌污染,具备经济和环保等特点。

MQL、水溶性切削液和切削油的性能对比见表2。

表2 MQL、水溶性切削液和切削油的性能比较

5 MQL应用范围及技术发展方向

5.1 高速加工

高速旋转刀具的周围空气会形成湍流,阻止切削液进入切削区域,影响工件的加工质量及刀具的使用寿命。内部切削液在高速运转下受离心力作用产生振动,同时刀具内冷却孔喷射出的切削液形成的反向作用力、加工产生的切屑颗粒与刀具的撞击也会影响工件的加工质量及刀具使用寿命。

当高速加工钢件和铸铁时,切削区域会产生800℃以上的高温,切削液中的水在到达切削区之前迅速被汽化,导致切削液失去冷却作用或冷却不充分,对刀具切削刃形成热冲击,影响刀具寿命。

在上述情况下,切削液的浇注加工会影响工件质量及刀具使用寿命,干式切削会带来工件表面质量问题,而MQL加工则可以做到两者兼顾,因此这种状况下采用MQL加工方式更为科学。

5.2 铝合金加工

铝合金材料的强度和硬度低,塑性小且热导率高,切削温度低,刀具磨损小,切削加工性能较好,适合高速加工。同时,由于PCD材料具有高硬度、高耐磨性、高导热性、低摩擦及低膨胀系数等特点,通常使用PCD刀具对铝合金等有色金属材料进行高精度和高效率加工。

铝合金加工过程中,由于被加工材料及刀具特性等原因,切削温度的影响较小,采用切削液浇注的效果并不明显,还会出现铝合金工件表面被氧化腐蚀现象。而采用MQL加工方式可以规避冷却效果不佳的弊端,发挥润滑及防锈作用,此时MQL加工方式的优势尤为明显。但需注意MQL加工方式排屑效果差,可以通过调整切削参数、控制铝屑形状和长度来缓解排屑问题。

5.3 断续加工

正常情况下,断续车削或铣削工件时,切削液浇注冷却并不充分,反而加剧了刀具刃部的冷热变化,使刀具刃部产生热裂纹,干式切削又会使刀具加剧磨损和工件表面质量变差,因此断续加工采用MQL加工方式更为合理。

在其它情况下,与传统切削液加工方式相比,MQL加工在刀具寿命上存在着一定差距,加工优势并不明显,但可达到保护环境的目的。因此,在实际生产过程中,应针对具体加工情况权衡利弊,科学合理地选用加工方式。

5.4 MQL技术发展方向

对于MQL加工技术而言,最大的问题是冷却作用和排屑作用较差,针对当前问题研究解决措施是MQL技术下一步的发展方向。

(1)低温MQL技术

与切削液相比,气体和微量润滑油的导热系数和比热容均较低,可以考虑使用低温气体或在油雾中混合液氮等低温液体解决MQL的加工冷却问题,实现低温MQL技术的同时也要考虑低温MQL在传输通道中的保温及低温对机床主轴系统的影响等。

(2)MQL切屑控制技术

MQL气体动量小,超出一定体积和重量的切屑很难被排出,可以通过调整切削参数、建立专家数据库系统指导工程应用及超声波等介质对刀具施加振动,强制断屑,因此研究切屑控制技术对MQL的推广应用有较大意义。

(3)MQL油雾密封及回收技术

MQL加工减少了切削液排放,有利于环境保护,但会在加工过程中产生大量油雾。油雾泄露到狭小环境中易引发燃烧和爆炸,甚至会严重影响操作者的身体健康,应深入研究油雾在机床中的密封及回收问题。

6 结语

作为新兴技术的MQL出现时,应该透过表象分析其本质或原理,找出利弊,确定技术发展方向和应用范围,发挥MQL的技术优势,为金属切削加工服务。