加工参数对2024铝合金钻孔加工质量的影响

2022-07-13唐林林玲杨嵩

唐林,林玲,杨嵩

1鲁北技师学院;2北华航天工业学院;3天津职业技术师范大学

1 引言

2024铝合金是高强度硬铝,可进行热处理强化,常用于制作各种高负荷零件和构件。由于铝合金的制造工艺成熟,并具有良好的抗疲劳裂纹扩展性、断裂韧性和损伤容限,是航空航天、汽车和海洋工业的优先选择,被用于制造飞机骨架零件、蒙皮和隔框等零件。目前,美国波音公司生产的7系列客机中有70%重量的材料采用铝合金,欧洲空客机型中的A380客机铝合金重量也超过60%。据预测,到2025年,在汽车行业中的铝平均含量将达到250kg,重量占比达40%[1]。

在航空航天、汽车等产业中的铝合金结构件组装过程中,需要大量的铆接孔和螺栓连接孔。如波音7系列客机需加工约300万个孔,空客A3系列需要加工约100万个孔[2]。而钻孔过程是机械加工过程中最具挑战性的工序之一,钻孔质量差可能会导致结构件出现裂纹,并降低机身可靠性,且高零件报废率直接影响制造成本。

研究人员针对提高铝合金钻孔质量开展了大量研究。刘庆伦等[3]建立了6063铝合金三维钻孔有限元模型,分析了出口毛刺的成形机理。Abdelhafeez A.M.等[4]在研究中采用响应曲面法分析了钻孔切削速度和进给速度对Al7010-T7451和Al2024-T351铝合金孔毛刺尺寸、孔直径、圆度以及刀具磨损的影响,结果表明,中等进给速度时出口毛刺尺寸最小。在钻孔冷却方面,Popan I.A.等[5]采用高压内冷却方式降低了6061铝合金钻孔加工的切削温度,提高了钻孔质量。然而,使用冷却液产生的环境污染有违绿色制造,会成为监管部门严格审查的重点。为了提高钻孔效率,Aamir M.等[6]和杨金凤等[7]采用多主轴钻孔方式(也称为多钻头钻孔)实现了多孔同时钻削。此外,铝合金钻孔夹持方式及间隙(叠层钻孔)也是影响钻孔质量的重要因素[8,9]。

本文结合实验法和有限元法,对2024铝合金的钻孔过程开展研究,分析了切削速度和进给速度对出口毛刺高度及孔径尺寸的影响,并且拟合获得了相应的经验公式。

2 实验与方法

2.1 实验设计

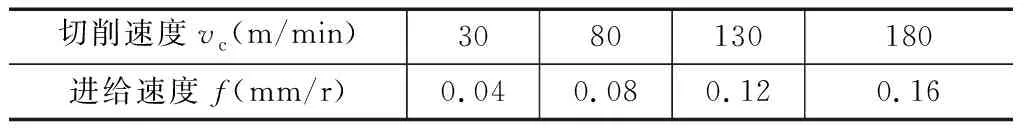

工件材料为2024铝合金板材,试样尺寸为130mm×120mm×7mm(长×宽×高),在牧野立式加工中心上进行钻孔实验。刀具选择含钴高速钢麻花钻,直径6mm,顶角118°。采用Kistler 9257b测力仪实时测量切削力,利用超景深显微镜观测出口毛刺,采用粗糙度仪测量孔的表面粗糙度,表1为钻孔实验进给速度和切削速度取值。

表1 2024铝合金钻孔实验参数

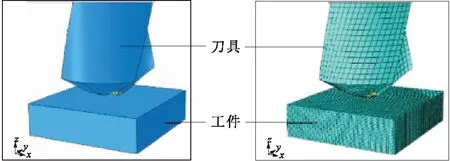

2.2 有限元建模

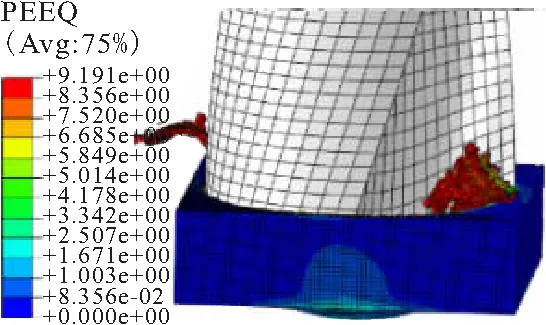

利用SolidWorks软件建立麻花钻几何模型,并采用ABAQUS软件建立2024铝合金三维钻孔几何模型。采用热-位移耦合分析步实现铝合金钻孔切削的数值计算,其强大的非线性计算功能符合切削加工非线性计算的要求。单元类型选择C3D8RT减积分单元,离散化工件和刀具。2024铝合金钻削三维几何模型和网格划分模型如图1所示。

(a)装配几何模型 (b)网格划分模型

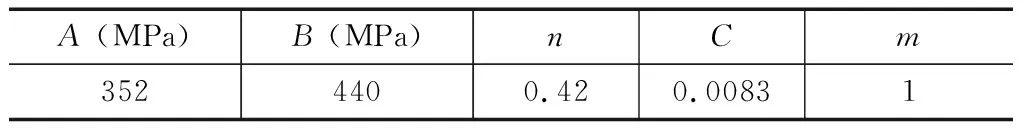

采用Johnson-Cook(J-C)本构模型描述工件材料的塑性流动行为,该模型综合考虑了应变硬化、应变率强化及热软化效应,适用于金属切削加工模拟。表2为2024铝合金J-C材料本构模型相关参数[10]。

表2 2024铝合金J-C模型系数

表3为工件材料和刀具材料的物理参数和力学性能参数。设刀具和工件的初始温度均为20℃(室温),摩擦系数为定值0.3。工件的四个侧面边界固定,通过刀具旋转和移动实现钻孔过程的相对运动。

表3 工件和刀具材料的物理和机械性能

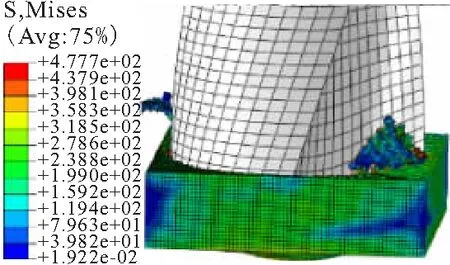

图2和图3为钻孔过程中应力场分布及等效塑性应变的有限元计算结果,可以观察到2024铝合金的切屑形态为卷曲带状屑。

图2 应力分布预测结果

图3 等效塑性应变预测结果

3 结果与讨论

3.1 模型验证

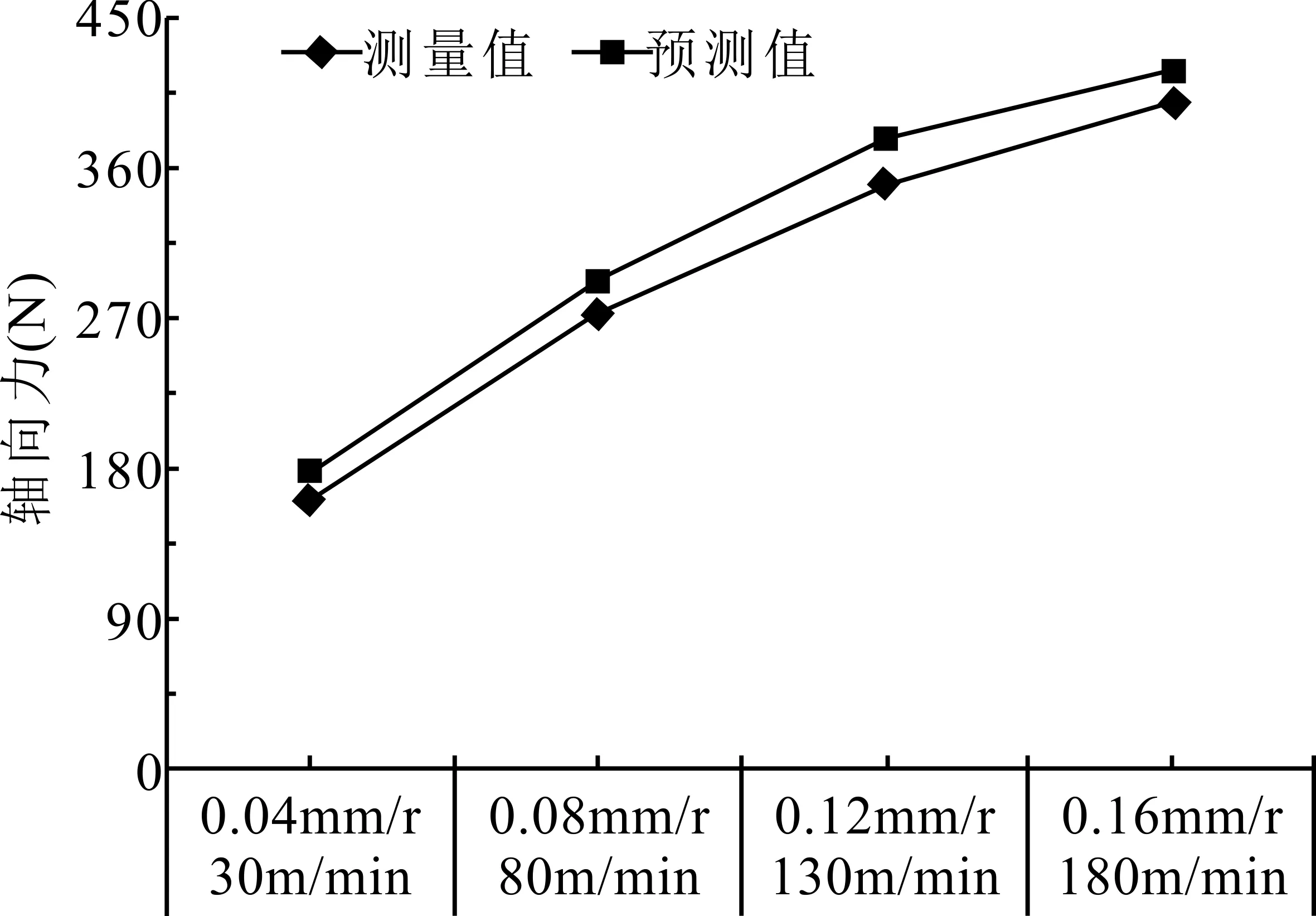

图4为2024铝合金钻孔轴向力实验测量结果和有限元预测结果的对比。以轴向力最大值为研究对象,轴向力测量值即为重复实验轴向力最大值的均值(每组实验重复三次)。

图4 轴向力测量结果和预测结果

轴向力通常被认为是钻孔过程中的重要参数之一,对钻孔质量有重要影响。由图可以看出,轴向力的预测误差在5%~11%之间,证明了所建立的有限元模型的准确性。此外还可以看出,随着材料去除率的增加,钻孔轴向力迅速增大。

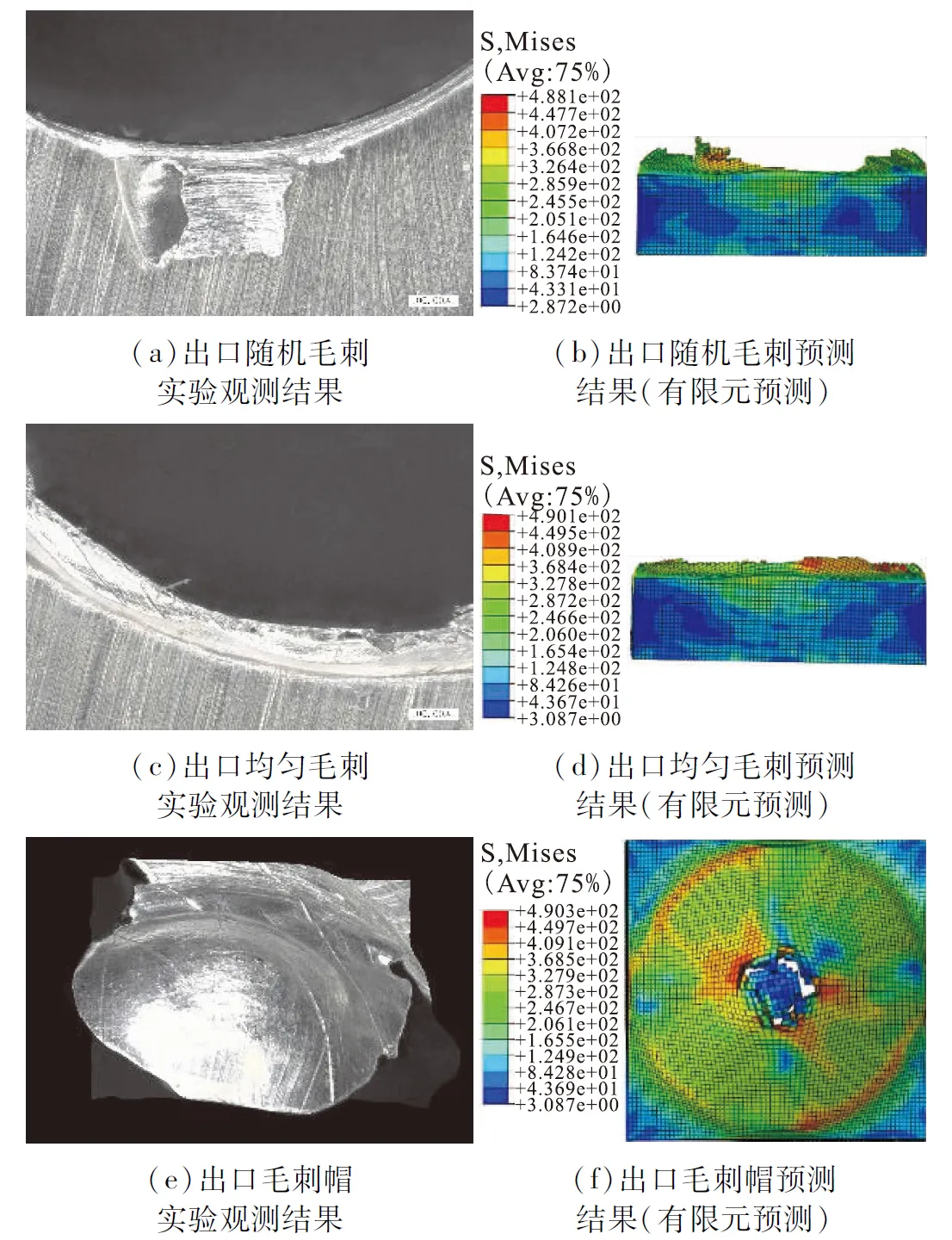

3.2 出口毛刺

出口毛刺的产生是由刀具切出工件时工件材料剧烈塑性变形导致。毛刺的出现严重影响装配质量,图5为2024铝合金钻孔出口毛刺的实验结果和有限元预测结果。可以看出,2024铝合金钻孔出口形态主要分为三种:一是随机毛刺(见图5a和图5b),毛刺高度差距较大,且位置随机;二是均匀的出口毛刺(见图5c和图5d),简称均匀毛刺,形成的原因是工件材料在刀具挤压作用下塑性变形加剧,在孔出口的周围残留了高度均匀的工件材料;三是在孔出口出现毛刺帽(见图5e和图5f),形成的原因是由于切削温度升高,使得铝合金材料的塑性增加,工件底面材料产生较大塑性变形,并随着刀具的切出形成毛刺帽。

图5 出口毛刺实验结果和预测结果对比

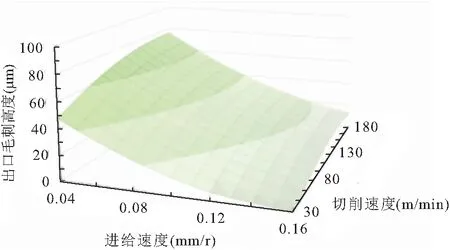

图6为切削参数对孔出口毛刺高度的影响。可以看出,随着切削速度的升高,出口毛刺高度先增大后减小,主要原因是由于切削速度较低时切削力较小,工件材料塑性变形小,因此孔出口毛刺高度较小;随着切削速度的升高,切削力增大,材料塑性变形增加,导致出口毛刺高度增大;当切削速度进一步升高时,材料被迅速去除,塑性变形相对减小,因此孔出口毛刺减小。

由图6还可以看出,出口毛刺高度随着进给速度增大而减小,主要原因是由于进给速度较低时,材料去除厚度较小,与切削刃圆角接近,增加了刀具对工件材料的耕犁作用,使得材料塑性变形增大,出口毛刺高度增大。

图6 切削参数对出口毛刺高度的影响

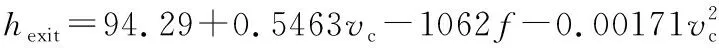

依据超景深显微对孔口质量的微观测量结果获得的孔出口毛刺高度hexit经验公式为

(1)

3.3 孔径尺寸精度

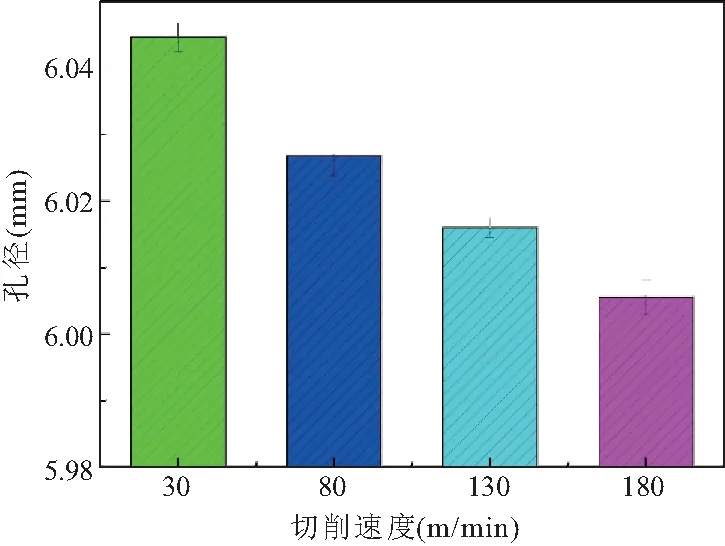

图7为切削速度对钻孔尺寸精度的影响规律。可以看出,随着切削速度的升高,孔径尺寸精度越高。当进给速度f=0.12mm/r,切削速度vc逐渐提高,当vc=180m/min时,孔径尺寸误差为5.5μm。这主要是由于切削速度升高使得刀具对孔内表面的挤光效应显著,因此提高了孔径尺寸精度。

图7 切削速度对孔径尺寸的影响(f=0.12mm/r)

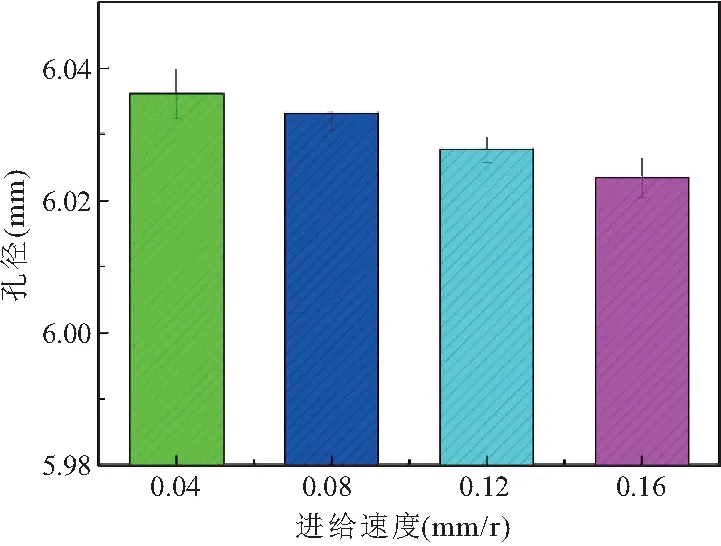

图8为进给速度对孔径尺寸的影响规律。可以看出,随着进给速度的增大,孔径尺寸减小,这是由于进给速度的增大使孔出口毛刺减小,提高了孔的加工精度。

图8 进给速度对孔径尺寸的影响(vc=80m/min)

孔径尺寸的经验公式可表示为

(2)

4 结语

结构件装配中需要大量的孔加工工序,而毛刺和孔加工质量决定了零件的装配性能,本文结合实验法和有限元法分析了2024铝合金的钻孔加工规律,分析了切削参数对毛刺和孔加工质量的影响,得出以下结论。

(1)轴向力预测结果与测量结果的误差在5%~11%之间,表明建立的三维钻孔有限元模型可以较好地预测2024铝合金的钻孔过程。

(2)孔出口毛刺的预测结果与实验观测结果一致性较好,出口毛刺主要包括三种形式:无毛刺或微细毛刺、均匀毛刺和毛刺帽。此外,随着切削速度的升高,出口毛刺高度先增大后减小;当进给速度较大或较小时,出口毛刺高度较大;当进给速度处于中间水平时,出口毛刺高度最小。

(3)切削参数对孔的尺寸精度影响较大,在文中参数范围内,当切削速度较高、进给速度较大时,孔的尺寸精度较好。

(4)所获得的出口毛刺高度和孔径尺寸经验公式可以为2024铝合金钻孔参数的选择提供参考。