火电厂钢支撑-框排架结构动力模型设计及试验

2022-07-11高向宇史安琪李杨龙张国伟王作杰李振宇

高向宇,史安琪,李杨龙,2,张国伟,王作杰,李振宇,孟 雅

(1.北京工业大学工程抗震与结构诊治北京市重点实验室,北京 100124;2.北京建筑大学土木与交通工程学院,北京 100044;3.北京建筑大学工程结构与新材料北京高等学校工程研究中心,北京 100044)

大型火电厂作为生命线设施用于保障能源供应,对于人民正常生活、社会正常运作及震后修复都是至关重要的.1976年唐山地震中,唐山陡河电厂主厂房发生严重破坏[1].2008年汶川地震导致四川省内多座火电厂受损,江油某电厂发生垮塌[2],多座火电厂停运,造成严重经济损失.

由于火电厂对功能的需求,厂房往往具有结构及质量布置不规则、承受荷载较大等特点.已有研究显示,混凝土结构主厂房不太适合应用在高烈度地区,钢支撑-钢框排架结构因其结构布置灵活、抗震性能良好成为高烈度地区火电厂的主要结构形式[3].

针对火电厂主厂房,已有关于其子结构的试验研究[4-8]以研究火电厂主厂房结构的抗震性能为主,对主厂房空间框排架结构动力试验模型设计及试验研究较为少见.由于模型设计及设备条件的复杂性,已有振动台试验鲜有进行理论计算和试验结果相互比较的研究.其中沈祖炎等[9]设计并制作大缩比振动台试验模型;张文元等[10]以某大型火电厂钢结构主厂房的煤仓间部分为原型,设计制作1∶12的试验模型,并通过振动台试验研究铰接中心支撑框架体系的抗震性能;张士炼等[11]以火电厂悬吊煤斗结构为研究对象,设计制作1∶12的动力试验模型并进行振动台试验,试验结果表明悬吊煤斗较支撑煤斗减震效果更加明显;彭凌云等[12]对火电厂煤斗层的缩尺试验模型进行振动台试验,验证悬吊煤斗质量调谐阻尼器(tuned mass damper,TMD)对火电厂结构的减震效果;王健泽等[13]基于某实际火电厂主厂房结构发展了该火电厂主厂房的减隔震结构体系,设计并制作1∶10的试验模型,通过振动台试验研究该体系的抗震性能.

本课题组以某实际工程为背景,通过结构计算和非线性有限元分析对结构的非弹性扭转现象进行研究[14],并对结构进行优化方案设计[15-16],进而选取横向某榀框架为研究单元,进行有侧限低周往复加载试验,对比普通支撑-钢框排架结构与防屈曲支撑-钢框排架结构的抗震性能差异[17-18],为进一步验证课题组结构优化设计成果,验证有限元模型分析结果的正确性,本文根据现有试验条件,以模型动力特性一致性为设计原则,对原型结构进行改造并将原型与试验结构进行动力特性分析,取得一致效果后,对试验结构按照1∶20缩尺比例进行缩尺设计.考虑到加工条件的限制,对大缩比后模型框架及支撑的截面进行等效替换,并对框架节点进行简化设计,进而制作缩尺试验模型并进行白噪声及模拟地震振动台试验,将试验结果与有限元分析结果进行对比,为进一步研究奠定基础.

1 工程背景

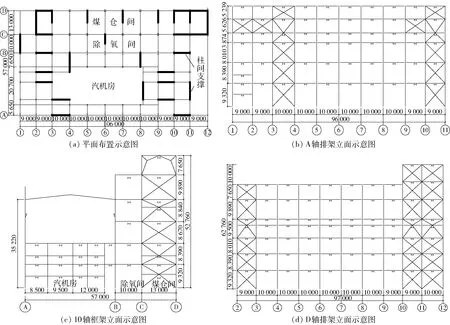

工程原型为2×1 000 MW超超临界燃煤机组的主厂房,抗震设防烈度为8度(0.20g),设计地震分组为第1组,场地类别为Ⅳ类,场地特征周期0.65 s,结构平面布置见图1.

图1 火电厂原型结构平立面示意图(单位:mm)Fig.1 Schematic diagram of the plane elevation of the prototype structure of the thermal power plant (unit:mm)

原型结构由汽机房、除氧间、煤仓间三部分构成,总长度106 m(X向),宽度57 m(Y向),边跨标高61 m,结构梁柱主要使用Q345钢材,钢支撑主要使用Q345工字钢,部分使用Q235工字钢,结构X向共布置151根钢支撑,Y向153根钢支撑,结构总质量为50 203.16 t.

2 试验模型结构设计

2.1 模型设计的几个原则

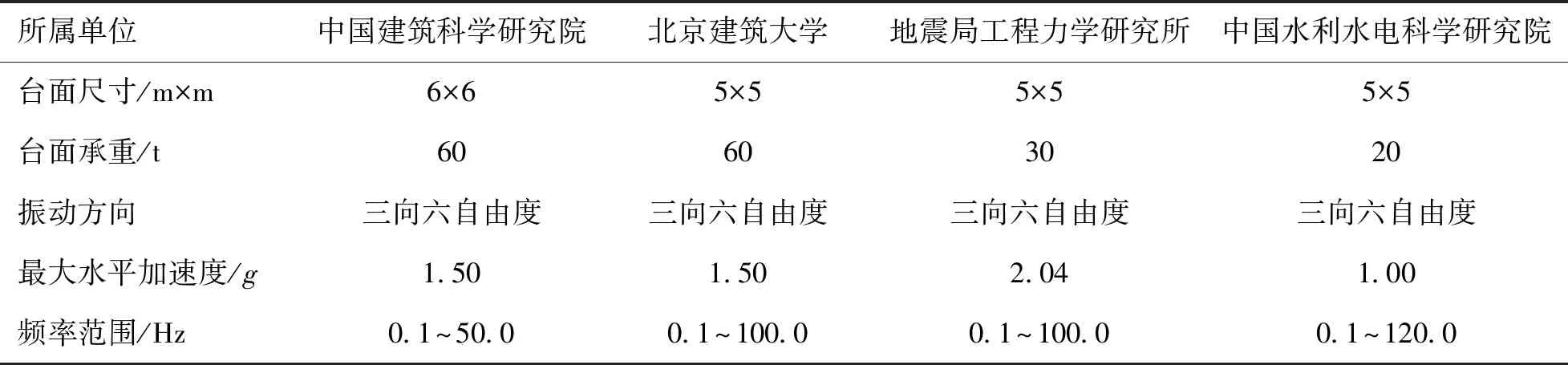

1) 符合设备条件.进行模拟地震振动台缩尺试验模型的设计首先需要考虑振动台的性能,本文对北京市及周围的振动台进行了充分的调研,最终可供试验的振动台如表1所示,按现有条件,试验模型的平面长度定为4 m左右,总质量控制在30 t左右,最大的试验加速度工况控制在1.50g以内,最大位移工况和倾覆力矩满足设备要求.这样,试验模型的设计既保证了选择的空间,又保证了振动台性能的发挥.

表1 可选用的大型振动台参数表Table 1 Optional large vibration table parameter

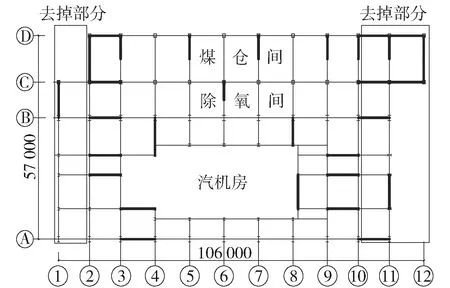

2) 动力特性一致性原则.由于设备条件的限制,模型比例可能较小.为合理模拟结构构件,缩尺比例要控制在1∶20左右.为此,须对原有结构尺度进行缩减.为保持此类结构质量、刚度分布复杂的特点,保持高层除氧间和煤仓间钢框架、低层汽机房结构协同工作的特点,特别是煤斗部位质量分布的特点,本文确立缩减前后应保持结构动力特性一致的原则.

根据上述原则,采用下列技术措施进行设计:

① 将原有11个开间缩减为8个开间,去掉端部框架柱较密的开间,通过局部调整质量、支撑的分布,实现模型振动特性与理论模型和原型结构一致.

② 将复杂节点设计为刚性节点,重点考察结构构件、结构体系布局和质量布局的影响,防止试验过程中节点的局部失效引发的整体模型失效.

③ 对于截面构造比较复杂且缩比尺寸较大的构建,可根据刚度和承载力等效的原则进行替换.

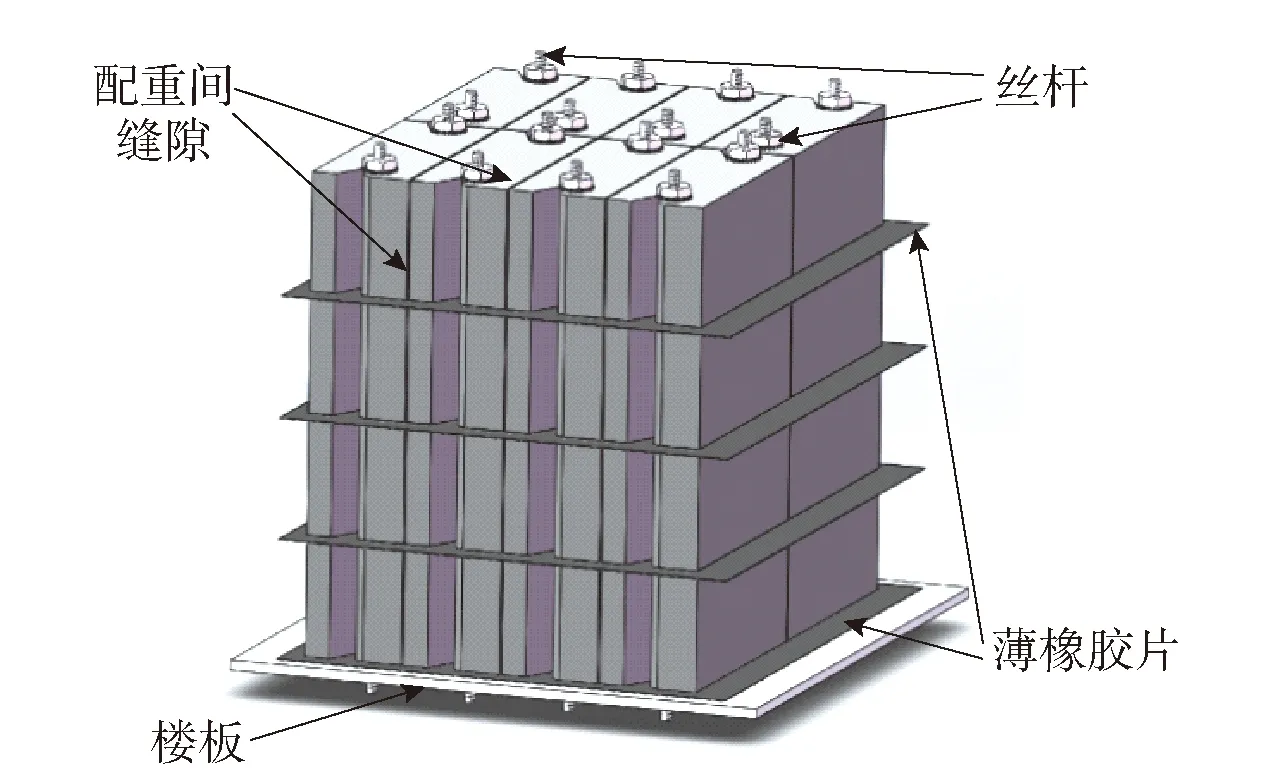

④ 在钢楼面设置安装螺栓,分组进行螺栓连接,砝码间设置薄橡胶片防止砝码之间出现点接触,砝码分组之间保留足够的间隙.

本文对原型结构进行局部调整的情况可参见图2.

图2 试验结构平面示意图(单位:mm)Fig.2 Schematic diagram oftest structure (unit:mm)

2.2 有限元分析验证

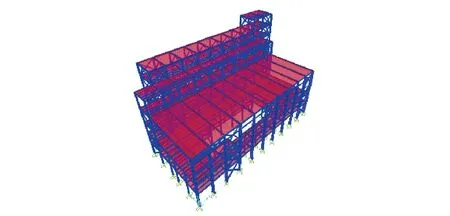

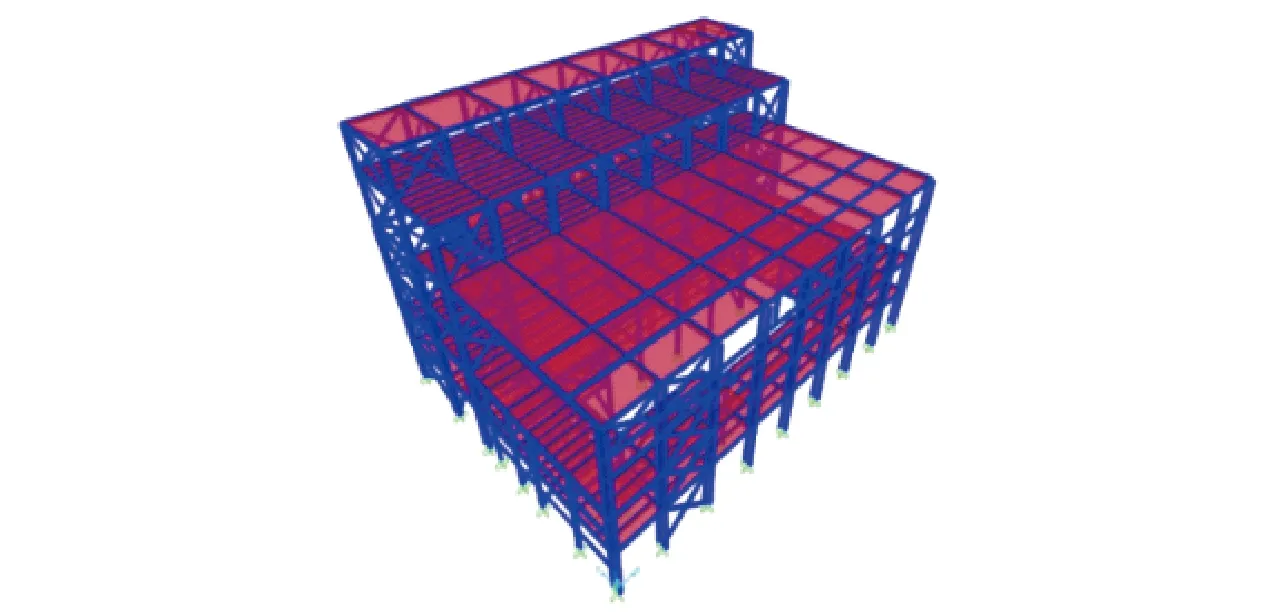

试验结构需要具有与原型结构相似的动力特性,因此本文使用SAP2000软件对原型结构及试验结构进行建模,分析其动力特性.其中原型结构的框架及支撑均使用框架单元进行建模,材质为Q345,楼板使用shell单元建模,材质为C20混凝土,所以截面均与原型结构一致,有限元模型见图3;试验结构框架与原型结构建模方法一致,试验结构的两端框架及荷载分布根据模态分析结果进行调整,以保证与原型结构相似,有限元模型见图4,对原型结构与试验结构的模态分析结果见表2.

图3 原型结构有限元模型Fig.3 Finite element model of prototype structure

图4 试验结构有限元模型Fig.4 Finite element model of test structure

表2 原型结构与试验结构模态周期对比Table 2 Comparison of modal periods between prototype and test structures

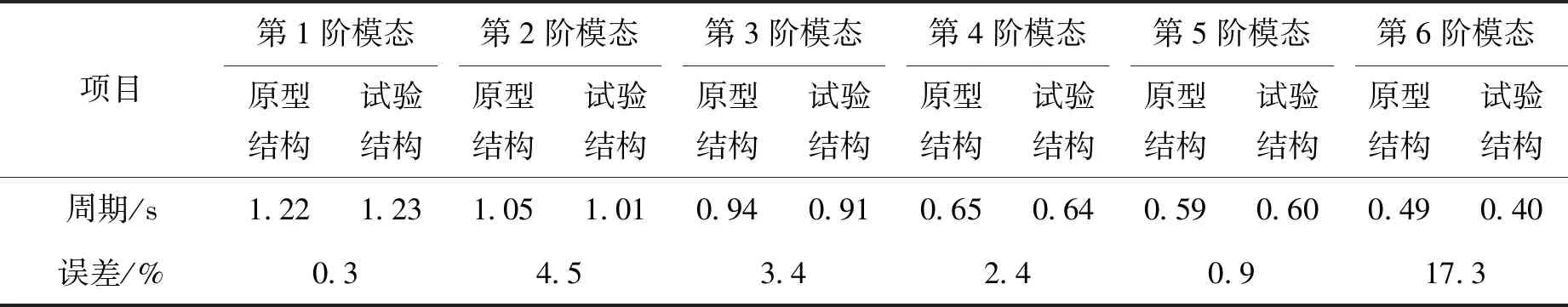

由表2及图5可以发现,经过调整的结构主要周期没有发生明显变化,除第6阶周期相差较多外,其余周期误差均控制在5.0%以内,但是第6阶振型参与系数已经较小,因此可以认为试验结构与原型结构的动力特性相似.

2.3 缩尺设计

根据相似关系理论,确定缩尺试验模型长度相似比为1∶20,考虑到振动台的加载和承重能力,加速度相似比设为3.2,其他相关系见表3.

表3 试验模型相似系数Table 3 Similarity coefficient of test model

结合相似关系,缩尺试验模型X向长度3.90 m,Y向宽度为2.85 m,煤仓间房顶标高为2.65 m,模型以楼板划分共6层,质量约为31 t,其中需要附加质量27 t,附加质量以分组砝码的形式施加在楼板上,按此缩尺比例设计,当试验模型处于罕遇地震工况(地震波加速度峰值为0.40g),模型的输入加速度放大为1.28g,也在可选振动台的能力范围内.

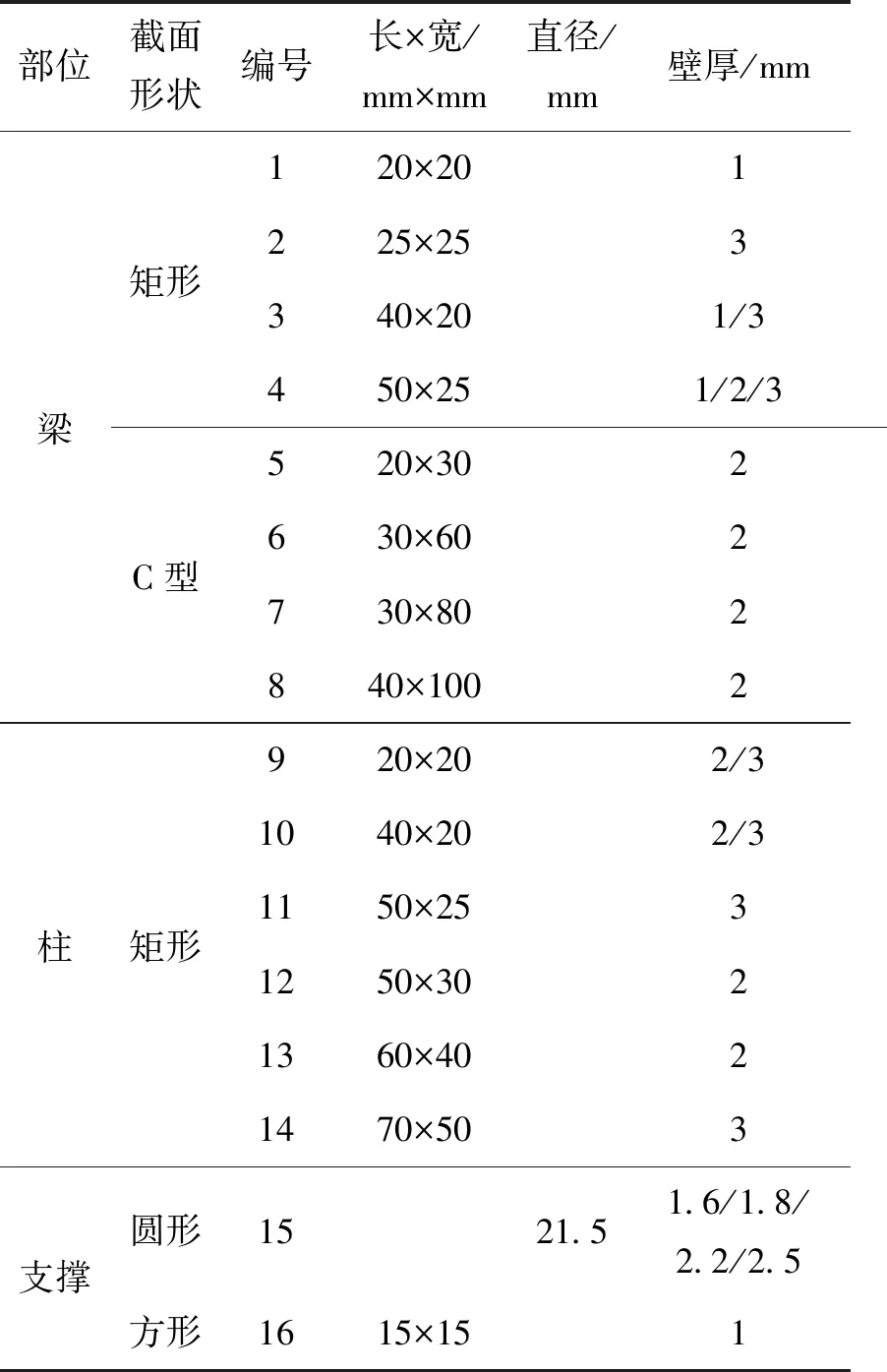

主体结构梁柱壁厚在经过1∶20缩尺后,主要构件变化较大,需要考虑结构加工可行性及结构可靠性.由于原有工字型梁柱最薄壁厚变为1 mm左右,市场上无法购买合适的缩尺截面产品,由于壁厚过薄,采用钢板焊接进行制作对加工工艺提出较高要求,由于焊接产生大量的热,在需求长度内无法保证平直,若全部构件进行焊接成型,时间及人工成本过高,因此所有工字型截面梁柱均根据截面等效原则替换为市场上常见的截面以方便构件的采买,为保证轴向承载力、抗剪承载力及双向抗弯刚度相似,经过等效替换的框架截面如表4所示;支撑作为抗侧力构件,属于轴向受力构件,需尽量保证支撑的轴向承载力、抗弯刚度及长细比与原结构相似,试验模型框架及支撑截面见表4.

表4 试验模型截面信息Table 4 Test model section information

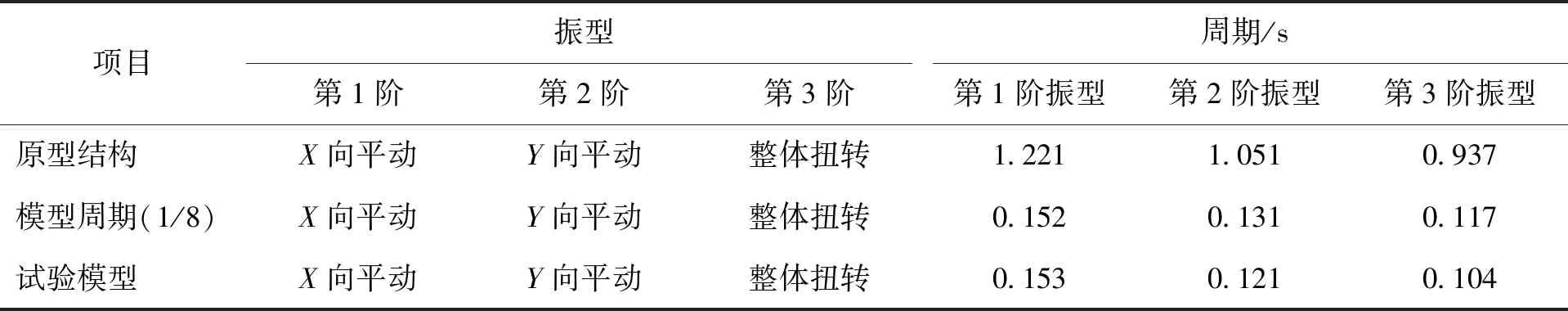

2.4 缩尺试验模型有限元动力分析

本文使用SAP2000对缩尺模型进行有限元建模,缩尺试验模型的框架及支撑使用框架单元进行建模,楼板使用shell单元建模,由于实际采购条件的限制,框架及楼板材质均为Q235,以原型结构的动力特性为目标,调整缩尺试验模型的楼板面质量分布,对调整好的缩尺试验模型进行模态分析,对比结果见表5.

表5 原型结构与试验模型模态分析对比Table 5 Comparison of modal analysis between prototype structure and tested model

表5可知,经过缩尺的模型前2阶振型与原型结构变化较小,第3阶周期与原型结构差距尚可,上述截面等效替换和质量分布调整的缩尺有限元模型可以保证动力特性的相似性.本文将以此为根据,对缩尺试验模型进行加工制作.

2.5 试验模型设计与制作

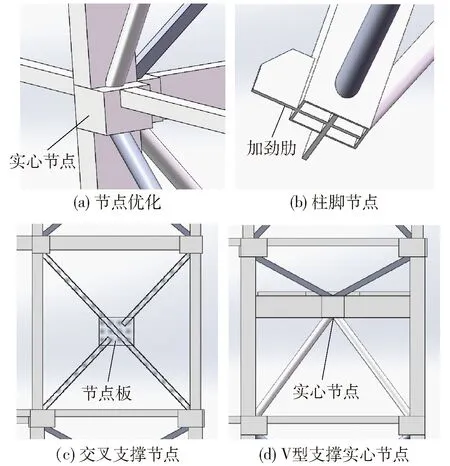

由于原型结构经过缩尺设计后尺寸较小,加工难度较大,为保证柱脚稳定性,柱脚节点布置贯穿柱截面的加劲肋;交叉支撑节点使用节点板进行连接,V型支撑在顶点处使用实心节点.节点示意图见图6.

图6 试验模型节点示意图Fig.6 Schematic diagram of test model nodes

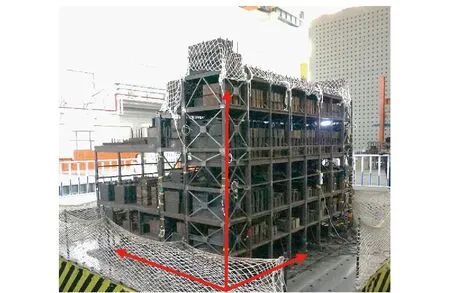

缩尺试验模型的附加质量参考有限元模型的质量分布,以配重块的形式分组固定在楼板上,使用高强度丝杆穿过配重块的凹槽与预留在楼板上的孔位,使用螺栓将其拧紧,配重块之间留有至少2~3 mm的缝隙,防止配重块紧靠在一起增加楼板刚度;由于配重块存在制造误差,配重直接接触时会出现点接触的状况,在动力试验中会产生影响试验结果的高频噪声,因此使用薄橡胶片垫在2层配重之间,同时橡胶片可以增加楼板与配重之间的摩擦力,防止发生相对错动;考虑到模型底板抗弯承载力较低,底板使用角钢增大其刚度,见图7.除缩尺试验模型主体结构外,其余附加质量均在吊装至台面后再进行安装,配重安装方法如图8所示,试验模型如图9所示.模型吊装至台面后通过底板通板孔与振动台进行固定.

图7 试验模型底板Fig.7 Test model floor

图8 配重安装方式示意Fig.8 Diagram of counterweight installation

图9 试验模型Fig.9 Test model

3 振动台试验与有限元分析对比

3.1 试验条件

试验采用北京建筑大学大型多功能振动台阵实验室SERVOTEST试验台进行.量测装置有PCB加速度传感器、拉线位移计及应变片,数据采集设备为VibRunner数据采集系统.

3.2 模态试验结果

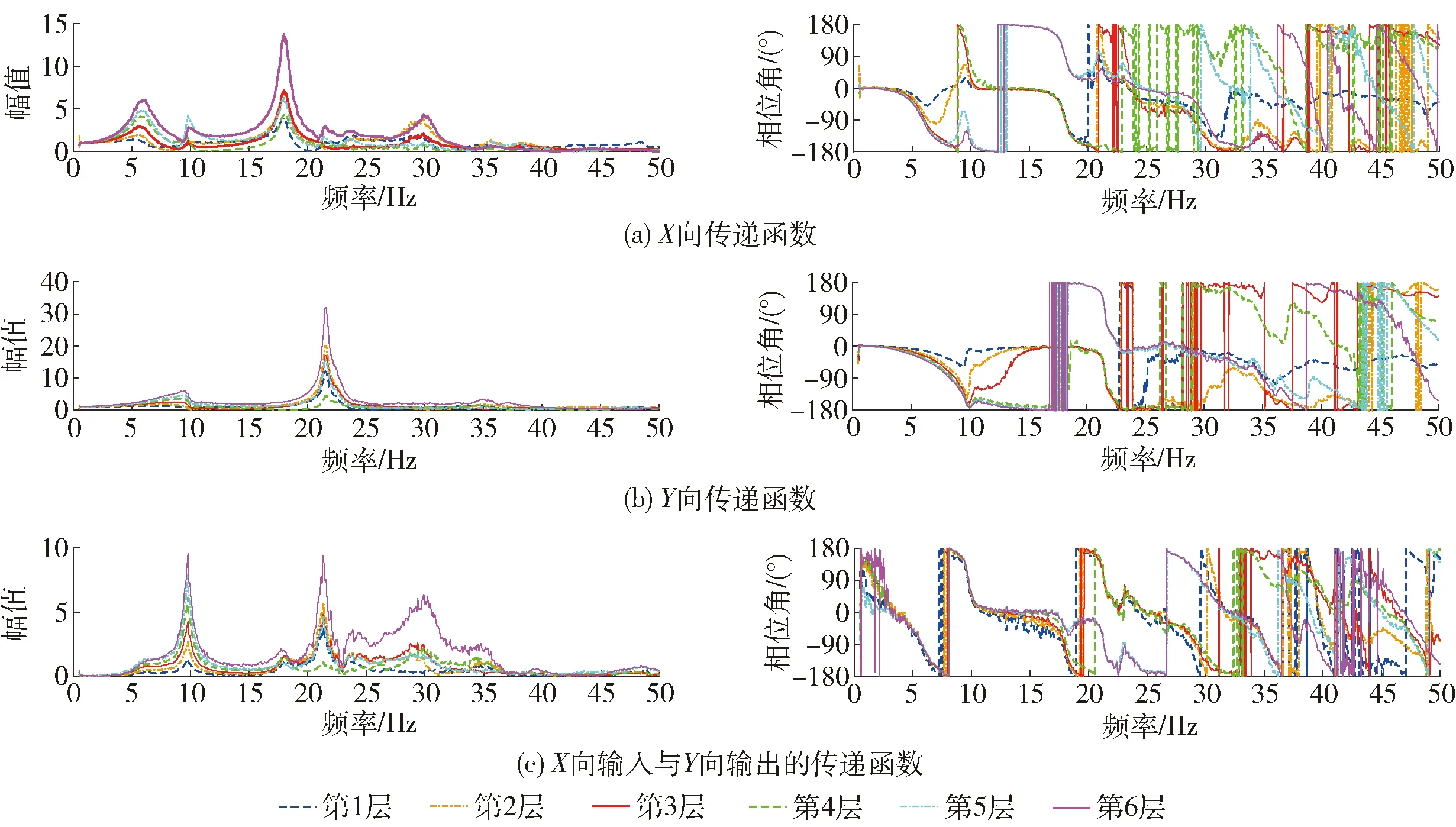

为得到结构的自振频率,本文使用布置在底板及各层楼面的X、Y向加速度计所采集的数据计算传递函数(见图10),进而求得结构各阶自振频率和振型,测试结果与有限元对比见表6.

图10 白噪声试验传递函数Fig.10 White noise test transfer function

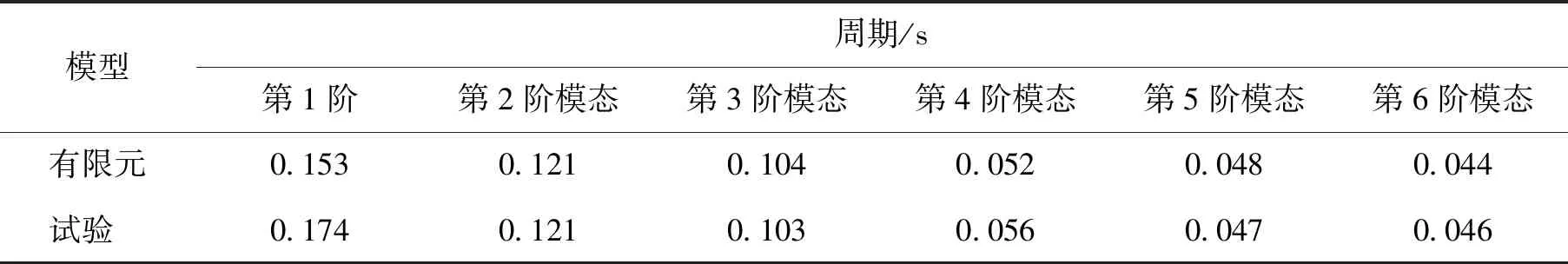

表6 有限元与试验模型模态周期对比Table 6 Comparison of modal periods between finite element and experimental models

结果显示,传递函数峰值明显,不相干频率段曲线平滑,说明配重的安装方式有效减少了噪声对试验的影响;但是第5阶及以上高阶振型试验与理论存在一定差异:例如第5阶模态振型为Y向,第6阶模态振型为扭转;而白噪声试验显示第5阶模态振型为扭转,第6阶模态振型为Y向.分析原因,差别主要来自于物理模型的质量模拟与有限元计算模型不完全一致,前者受布置空间的制约.

3.3 加速度与位移响应对比

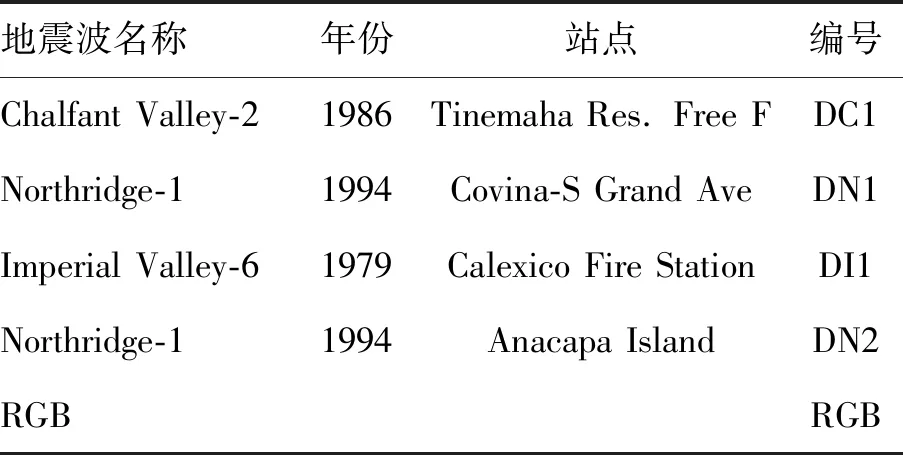

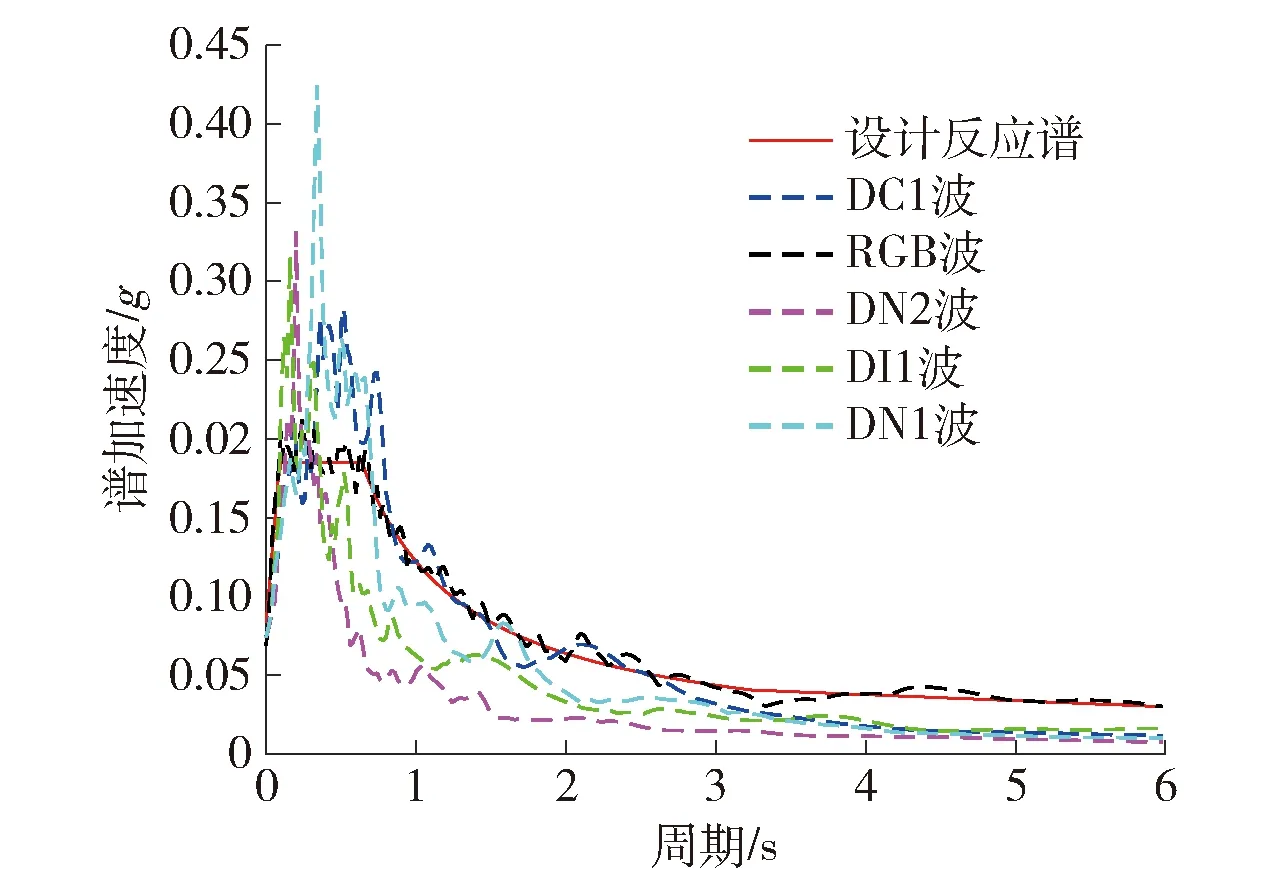

为研究不同场地条件下结构的地震响应,本文依照原型的场地条件以及其他3种不同场地条件选取了4条地震波,反应谱曲线见图11.依照原型结构的设计反应谱生成了1条人工波,地震波加速度时程曲线见图12,地震波信息见表7.其中,RGB波、DN1和DC1波在结构周期点的反应谱值满足规范[19]要求,另外2个波形是对其他场地做个比较.

表7 地震波信息Table 7 Seismic wave information

图11 地震波反应谱与设计反应谱Fig.11 Seismic wave response spectrum and design response spectrum

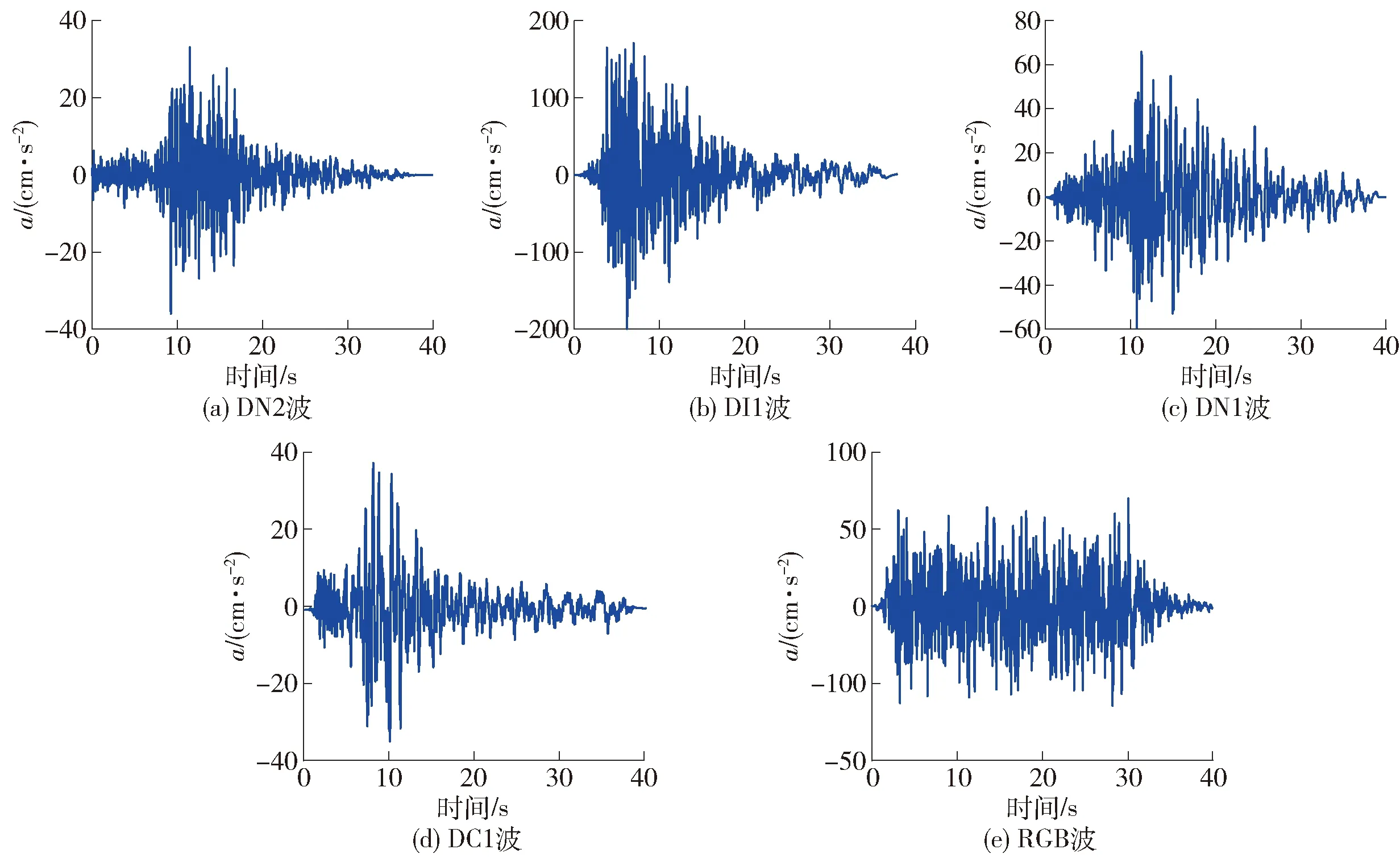

图12 地震波加速度时程曲线(烈度或加速度幅值)Fig.12 Seismic wave acceleration time history curve

这里加速度给出DC1波与RGB波沿X向进行地震激励,地震波加速度峰值调幅为0.67g.本文采用加速度积分法,计算位移响应,由于加速度传感器在采集过程中不可避免地采集到某些高频噪声,本文使用MATLAB软件提供的巴特沃斯滤波器对信号进行滤波.

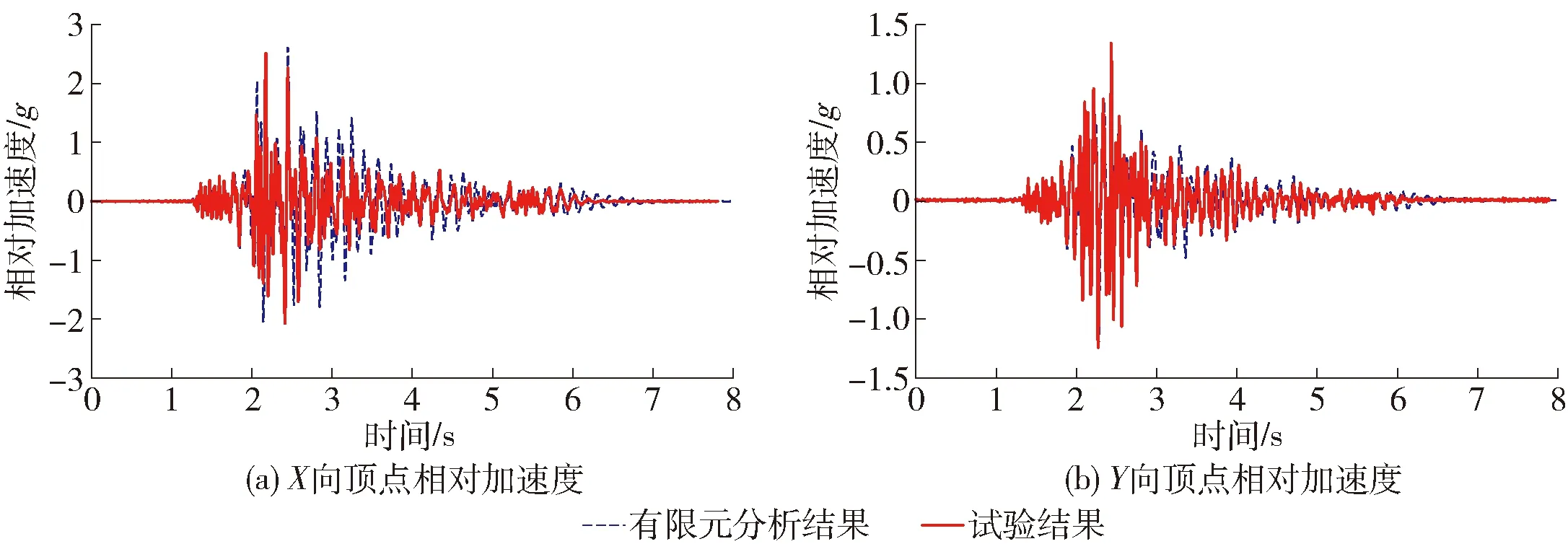

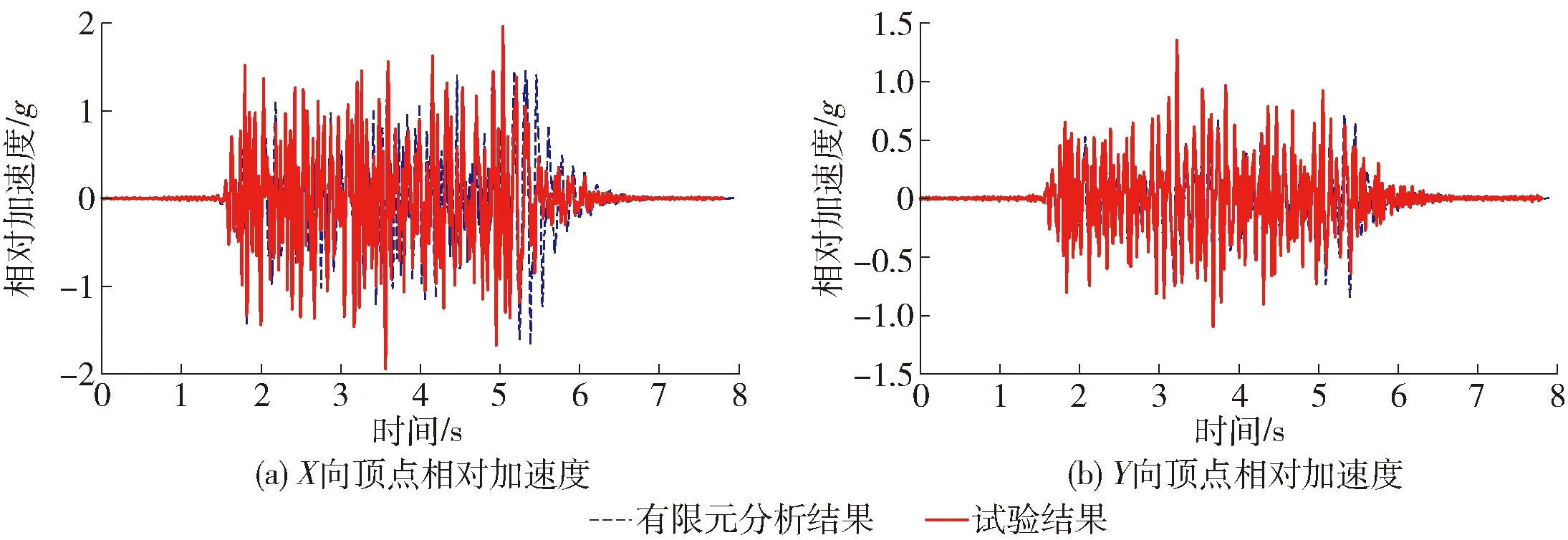

图13、14为模型顶层同位置的试验和有限元相对加速度地面输入加速度与模型顶层加速度的差值结果对比,可以看出试验结果与有限元结果数据峰值及波形相近,但在6 s后的加速度衰减较快,图14(a)具有类似现象.

图13 DC1波激励有限元模型与试验相对加速度结果对比Fig.13 Comparison of DC1 wave excitation finite element model and experimental relative acceleration results

图14 RGB波激励有限元模型与试验相对加速度结果对比Fig.14 Comparison of RGB wave excitation finite element model and experimental relative acceleration results

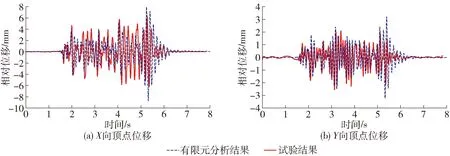

图15、16为模型顶层同位置的试验与有限元相对位移(顶层相对于地面的位移)结果对比,可看出,二者峰值接近,但峰值过后衰减较快.分析原因,还是质量模拟系统对此产生一定影响.砝码组之间存在碰撞的可能性.

图15 DC1波激励有限元模型与试验位移结果对比Fig.15 Comparison of DC1 wave excitation finite element model and experimental displacement results

图16 RGB波激励有限元模型与试验位移结果对比Fig.16 Comparison of RGB wave excitation finite element model and experimental displacement results

在试验中过程中可以明显听到金属块碰撞的声音,可以印证上述原因.本文认为是配重固定的方式以及试验过程中螺栓产生的松动耗散了部分能量,提高了结构的阻尼,造成加速度和位移时程曲线在峰值过后试验结果较有限元结果偏低的现象.

4 结论

本文以某电力主厂房实际工程为背景,按振型一致性原则,进行振动台结构模型设计与试验研究,得出了以下结论:

1)通过对试验模型白噪声测试,传递函数计算结果显示缩尺试验模型的模态周期结果与有限元模型计算结果有较小误差,表明按此原则设计试验模型动力特性与计算结果可以相互印证,证明试验模型设计方法可行.试验也验证有限元模型的正确性,表明采用通用有限元方法对结构模型做弹性分析结果是可信的.

2) 通过地震波激励的模拟地震振动台试验得到结构加速度与位移响应,与有限元时程分析结果对比显示位移峰值与波形基本一致,表明本文设计的强度模型可以反映结构在一定非线性状况下的地震响应,符合这种复杂质量和刚度分布的结构特点.理论模型可为进一步研究结构弹塑性工作机理、优化结构设计提供依据.

3) 结合试验与有限元分析结果,说明当框排架结构尺度过大,在进行试验模型设计时若需要减小模型尺寸,按振型一致原则减少端部开间并适当调整结构两端质量、刚度的方法是合理可行的;采取刚性节点的制作方法是合理的;当缩尺比例过大,造成构件截面难以加工制作时,根据刚度等效与承载力等效原则进行替换,可以在保证模型动力特性及结构地震响应的前提下,有效提高模型制作质量并增强可行性.

4) 试验结果显示,本文所采用的配重安装方式有效抑制可能产生的噪声,但是相邻配重组碰撞对结构响应造成一定影响.因此建议对于配重安装高度超过2层的部位,应进一步提高砝码组连接螺栓的刚度,且砝码组的布置方向宜对相邻组采取纵横交叉的码放方式,提升配重砝码的有效性.

5) 本文采用同类型钢材制作模型结构,通过附加砝码实现质量相似比,加速度相似比实现惯性力相似,满足振动台承载力、动力输出和工作频率范围等约束条件下的结构动力相似条件.可在现有设备条件下研究框排架结构在弹性和一定范围非线性状态下的动力响应.对于结构进入深度非线性问题,试验受到一定限制.改进可在选用较低弹模材料制作构件,或实验室大型台阵建成后进行更深入研究.