不同养护制度下大掺量石灰石煅烧黏土UHPC早期水化及力学性能发展

2022-07-05董烨民胡传林

董烨民,胡传林

(1.武汉理工大学硅酸盐建筑材料国家重点实验室,武汉 430070;2.武汉理工大学材料科学与工程学院,武汉 430070)

0 引 言

超高性能混凝土(ultra-high performance concrete, UHPC)是1993年出现的具有超高强度、高韧性和高耐久性等优点的新型建筑材料[1],其原材料组成具有以下特点:(1)极低的水胶比(0.15~0.24);(2)优化的颗粒级配;(3)使用超细活性材料(如硅灰);(4)使用纤维材料[2-3]。这种组成特点旨在获得尽可能高的颗粒堆积密度,从而实现低孔隙率、高机械强度和高抗渗性[4]。关于UHPC的设计方法,目前使用最广泛的是基于Anderson和Andreasen模型的颗粒紧密堆积理论[5],同时,考虑到水及其他液体的影响,研究人员提出了基于湿堆积模型的紧密堆积理论[6]。但最大的堆积密度并非对应于UHPC的最佳性能,因此开发了基于性能的UHPC设计方法[4]。UHPC具有远超传统水泥混凝土材料的机械性能和耐久性,但与传统混凝土相比,UHPC的水泥用量较高,数据表明,每立方米UHPC中水泥用量约900~1 100 kg[7-8],但其中水泥的水化程度通常仅为30%左右[9],表明UHPC中大部分水泥熟料仅作为填料存在于体系中,导致UHPC的生产成本较高及原材料浪费严重。同时水泥在生产过程中排放出质量同水泥相当的二氧化碳,不利于生态环境保护和可持续发展。

石灰石煅烧黏土水泥(limestone calcined clay cement, LC3)被认为是一种可持续的胶凝材料体系[7,10-13],石灰石与黏土在全球范围内分布广泛,储量丰富。煅烧黏土是黏土在600~800 ℃煅烧得到的产物,在煅烧过程中,黏土中的主要活性成分高岭石转变为偏高岭石,可以与水泥水化形成的氢氧化钙发生火山灰反应,煅烧后形成的无定形氧化铝亦可同碳酸钙反应生成碳铝酸盐相物质[14],额外水化产物填充了胶凝体系的孔隙,从而对强度和韧性起到积极作用。因此,基于石灰石煅烧黏土水泥开发绿色建筑材料具有巨大的潜力。

Sun等[15]采用石灰石粉及煅烧黏土尾矿设计开发了一种生态高效的水泥-石灰石-煅烧黏土尾矿超高性能混凝土(LC2-UHPC),研究发现,石灰石粉及煅烧黏土的引入细化了孔隙结构,提高了体系抗氯离子渗透性能,且相同强度等级下CO2排放降低了37.1%,具有良好的生态效益;Mo等[16]采用占胶凝材料总质量0%、5%、10%、15%以及20%的偏高岭土同30%的石灰石协同制备了UHPC并研究其机械性能发展及水化行为后提出,添加10%以上的偏高岭土可以显著细化UHPC的孔结构,而偏高岭土添加量为15%时,UHPC具有最佳的机械强度。

以上结果表明,采用石灰石煅烧黏土替代水泥熟料设计制备UHPC具有一定的实际工程意义以及生态经济效益,但仍面临替代量较低,且替代后强度损失等问题。本研究从性能设计角度出发,采用大掺量石灰石煅烧黏土替代水泥熟料设计制备了UHPC,通过采用标准养护和蒸汽养护两种不同养护制度,对UHPC早期力学性能发展和水化行为进行研究。

1 实 验

1.1 原材料及配合比

原材料为P·Ⅰ 52.5级水泥、煅烧黏土、石灰石粉、石膏、硅灰、钢纤维、ISO标准砂以及减水剂。其中钢纤维为超细、超短的高强平直型钢纤维,长度为13 mm,直径为0.2 mm,密度为7.8 g/cm3;减水剂为聚羧酸高效减水剂,其固含量为60%(质量分数)。

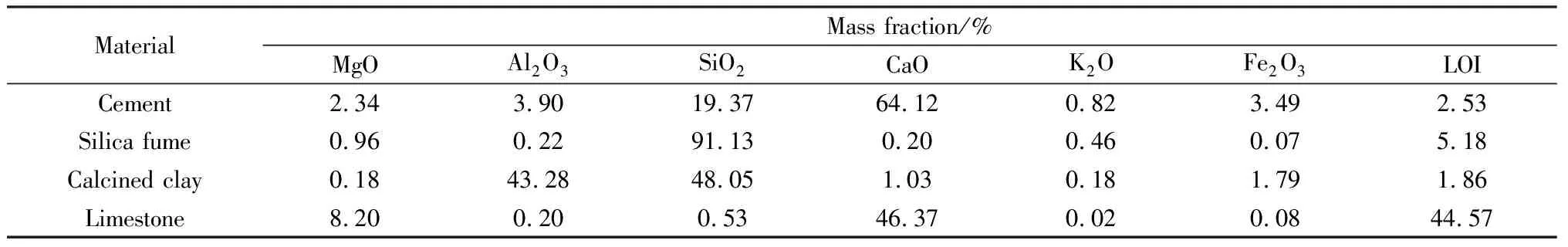

对于各原材料,试验采用Zetium型X射线荧光光谱仪进行全元素半定量分析,原材料主要化学组成见表1。原材料粒度分布采用Mastersizer 2000型激光粒度仪进行测试,结果见图1。

表1 原材料主要化学组成Table 1 Main chemical composition of raw materials

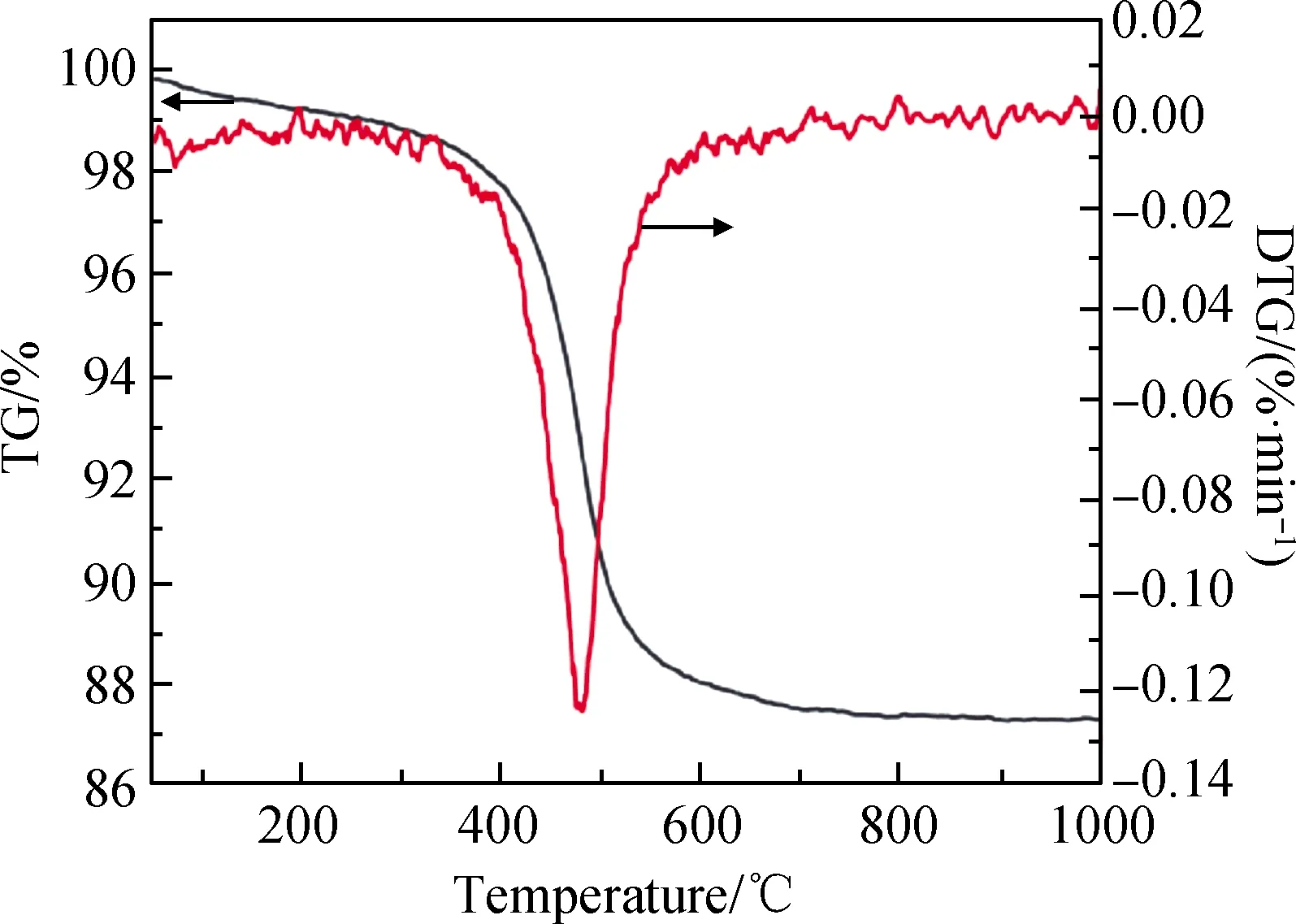

标准的黏土质矿物主要包括具有层状结构的高岭石、蒙脱石和伊利石[17],研究[18]表明,在三种黏土质矿物类型中,高岭石具有最高的活化潜力,主要归因于在高岭石结构中,存在更多的羟基并暴露在层状结构表面,相较于蒙脱石及伊利石,高岭石在煅烧过程中更易产生脱羟基过程,且在此过程中材料表面的铝基团发生暴露和无序化,从而形成具有火山灰活性的偏高岭石。因此,对黏土中高岭石含量的计算可以一定程度上衡量煅烧黏土的反应活性。黏土中高岭石含量可以通过综合热分析得到,采用热重-微分热重(TG-DTG)法得到黏土在室温至1 000 ℃的质量损失曲线,如图2所示。400~600 ℃的质量损失(mloss)是由高岭石脱羟基所致[13],因此可以通过式(1)计算得到黏土的高岭石含量(mK)。

(1)

式中:MK是高岭石的分子量,即 258.16 g/mol;Mwater是水的分子量,即 18.02 g/mol。根据TG-DTG分析,与高岭石脱羟基对应的质量损失为8.82%,因此本研究中所用黏土的高岭石含量确定为63.25%(质量分数)。

图2 煅烧黏土TG-DTG曲线Fig.2 TG-DTG curves of calcined clay

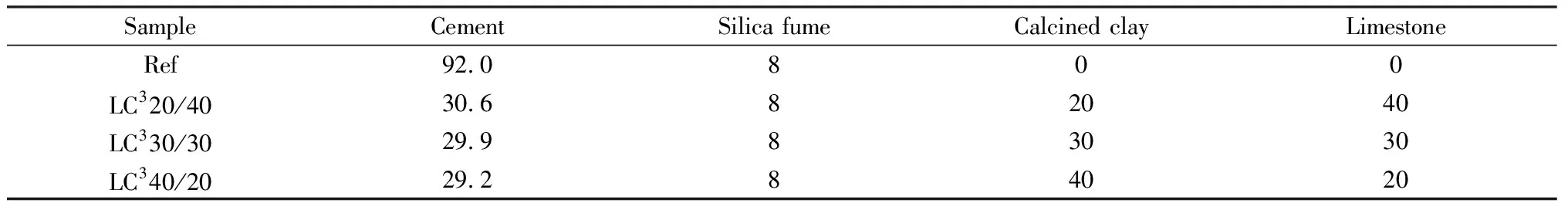

表2为UHPC中各胶凝材料用量占比,水胶比固定为0.18,其中对照组命名为Ref,试验组命名为LC3X/Y,其中X和Y分别表示煅烧黏土和石灰石粉所占胶凝材料总量的质量分数。此外,试验使用煅烧黏土质量7%的石膏以提供额外的硫酸盐从而防止C3A闪凝的发生;研究[19]表明,钢纤维用量随体积占比由0%增加至2%的过程中,UHPC的28 d抗压强度和韧性分别提升120%和3 360%,目前UHPC中钢纤维用量通常为体积的2%~5%,考虑到经济成本,本试验钢纤维用量固定为UHPC砂浆体积的2%;细骨料与胶凝材料质量比固定为1 ∶1;所有试验组均使用胶凝材料总质量2.5%的聚羧酸高效减水剂以保证试样具有合适的流动性。

表2 UHPC各胶凝材料质量占比Table 2 Mass content of each cementitious material in UHPC /%

1.2 试验设计

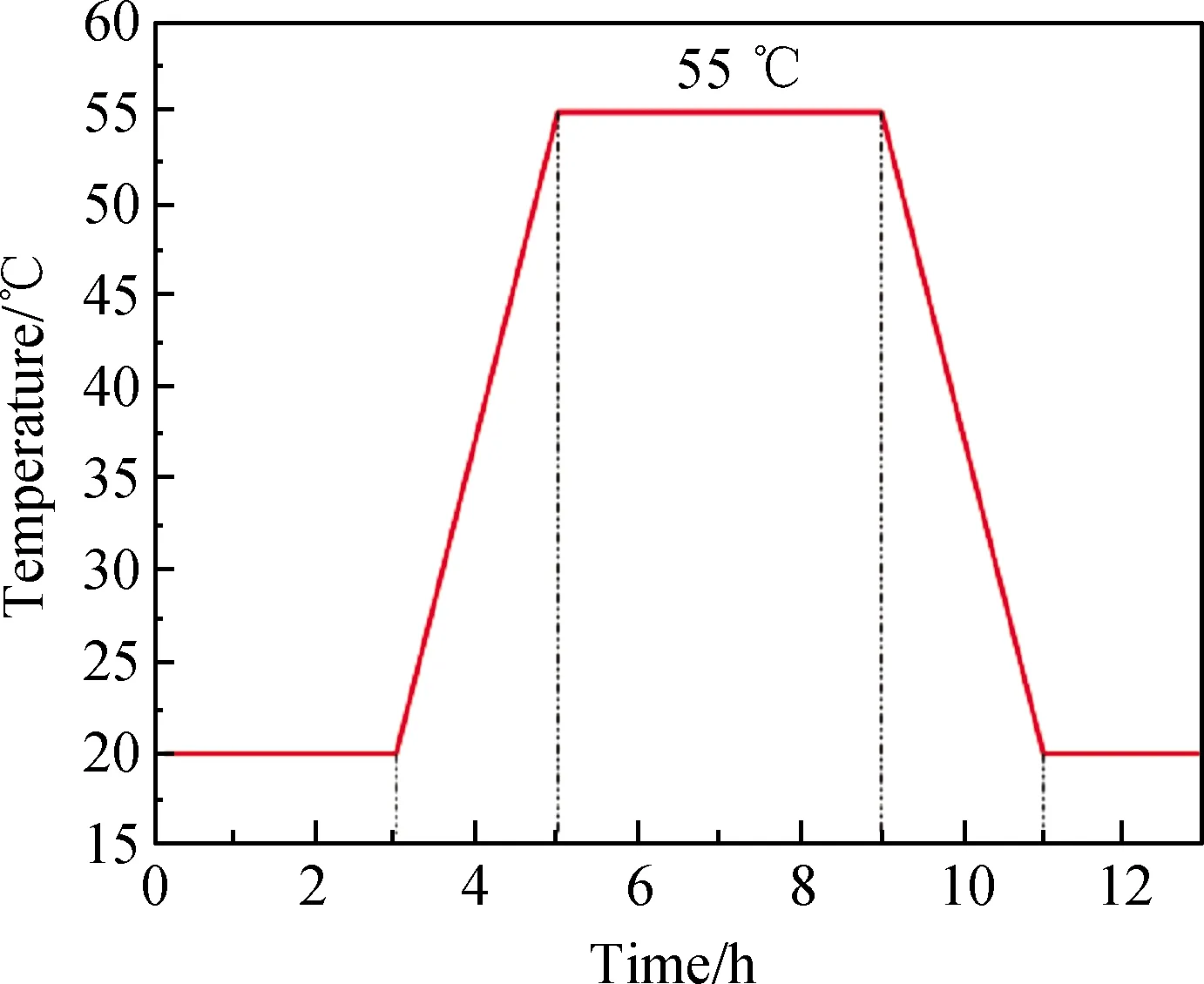

图3 蒸汽养护制度Fig.3 Steam curing regime

试样包括UHPC浆体以及UHPC砂浆,其中UHPC浆体用于进行水化特性测试,UHPC砂浆则用于力学性能测试。制备过程如下:(1)对各种粉体材料的混合物进行预搅拌,以保证各材料混合均匀。(2)分别加入细骨料和钢纤维进行搅拌,搅拌时间约1 min,保证纤维材料均匀分布,用于水化特性测试的UHPC浆体则不加入细骨料及钢纤维。(3)分两次加入水,其中第一次加入约1/3的水,第二次加入剩余水以及聚羧酸高效减水剂的混合物,加入前对减水剂溶液进行搅拌,以保证减水剂充分溶解。(4)混合物置于搅拌锅内搅拌5~10 min。(5)浇筑。UHPC浆体浇筑于尺寸为20 mm×20 mm×20 mm的模具中,为保证钢纤维均匀分布,UHPC砂浆浇筑于尺寸为40 mm×40 mm×160 mm的模具中,浇筑过程分为三次进行,并且在浇筑过程中进行振捣,保证浆体中气孔尽量排出。(6)养护。浇筑完成后的试样采用保鲜膜包覆以避免在水化过程中同外界发生水分交换。为了探究不同养护制度对大掺量石灰石煅烧黏土UHPC早期力学性能及水化特性的影响,试验采用标准养护和蒸汽养护两种方式,标准养护于室温20 ℃、相对湿度90%以上的标准养护室中进行,蒸汽养护制度见图3,试件在浇筑完成后置于蒸汽养护箱中进行蒸汽养护。(7)脱模。进行12 h抗压强度测试的试样在养护12 h后脱模,其余试样在养护24 h后脱模并继续置于标准养护室中养护至3 d及7 d龄期。(8)终止水化。进行微观测试的UHPC浆体在达到相应龄期后将其破碎,破碎后的试样浸泡于异丙醇中以终止水化。

1.3 测试与表征

抗压强度在相应龄期采用TYE-300型力学性能测试机进行测试,加载速率为2.4 kN/s。

水化特性分析采用相应龄期的粉末试样,对浸泡于异丙醇的试样真空干燥24 h,干燥后采用研钵研磨并采用200目(75 μm)筛筛分。X射线衍射分析采用Empyrean型X射线衍射仪,扫描角度为5°~75°,扫描速率为2 (°)/min。为进行成分定量分析,采用10%(质量分数)Al2O3作为内标物同粉末试样在无水乙醇介质下研磨,测试质量为2 g。综合热分析采用STA449F3型综合热分析仪,测试范围为室温至1 000 ℃,升温速率为10 ℃/min,采用N2气氛保护。水化放热分析采用TAM Air型水化量热仪,按配合比混合得到15 g浆体,加入安瓿瓶中后,在20 ℃和55 ℃下连续监测样品的水化放热过程。

2 结果与讨论

2.1 水化放热分析

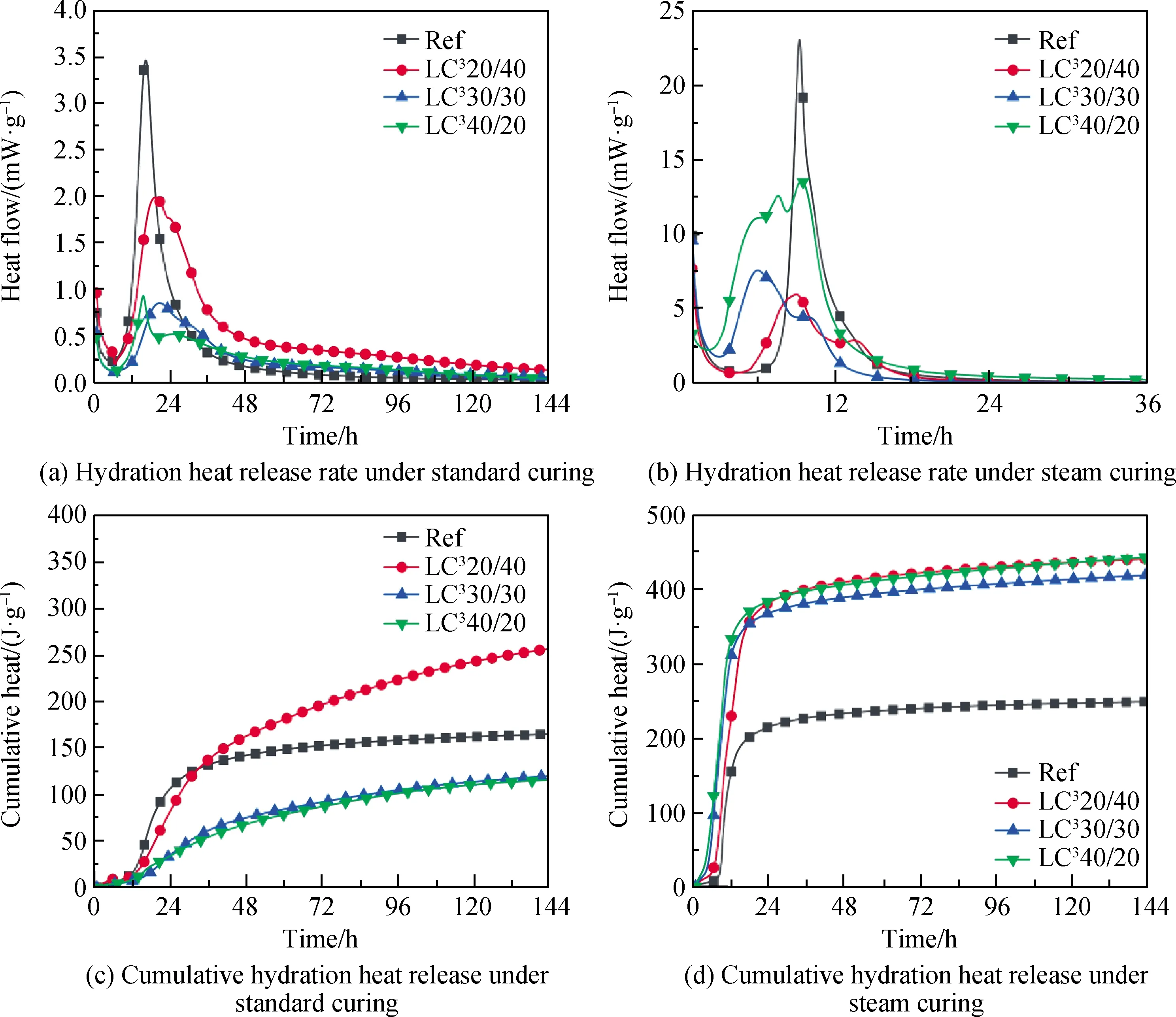

图4是不同养护制度下UHPC浆体中每克水泥的水化放热速率及水化累积放热测试结果。从图中可以看出,在蒸汽养护条件下,各组的水化放热峰在15 h前均已出现,同时各试验组中均出现明显的双峰,其中第一个峰归因于硅酸盐水泥中硅酸盐相的水化,第二个峰归因于煅烧黏土中活性氧化铝相的反应[20-21],而在标准养护条件下铝酸盐放热峰不太明显。在蒸汽养护条件下,大掺量石灰石煅烧黏土UHPC浆体中硅酸盐的水化明显提前,一方面,蒸汽养护显著提升了各组分的反应速率,另一方面,煅烧黏土和石灰石粉的成核效应为水化硅酸钙(C-S-H)的形成提供了更多的成核位点,促使水泥中硅酸盐相反应在更早龄期开始进行。而在标准养护条件下,仅在煅烧黏土和石灰石质量比为2 ∶1时才出现硅酸盐峰提前的现象,表明在低水胶比环境下,煅烧黏土的火山灰反应同水泥水化存在竞争。在蒸汽养护条件下,随煅烧黏土掺量的增加,UHPC具有更高的铝相物质反应峰值,且峰强高于硅酸盐相反应峰,表明在蒸汽养护条件下,前15 h内煅烧黏土的火山灰反应已经开始进行。在两种养护方式下随石灰石粉掺量增加水化放热完成时间均延长,表明石灰石粉提供的成核效应加剧了水泥的水化,进而导致了更高的累积放热。

2.2 抗压强度

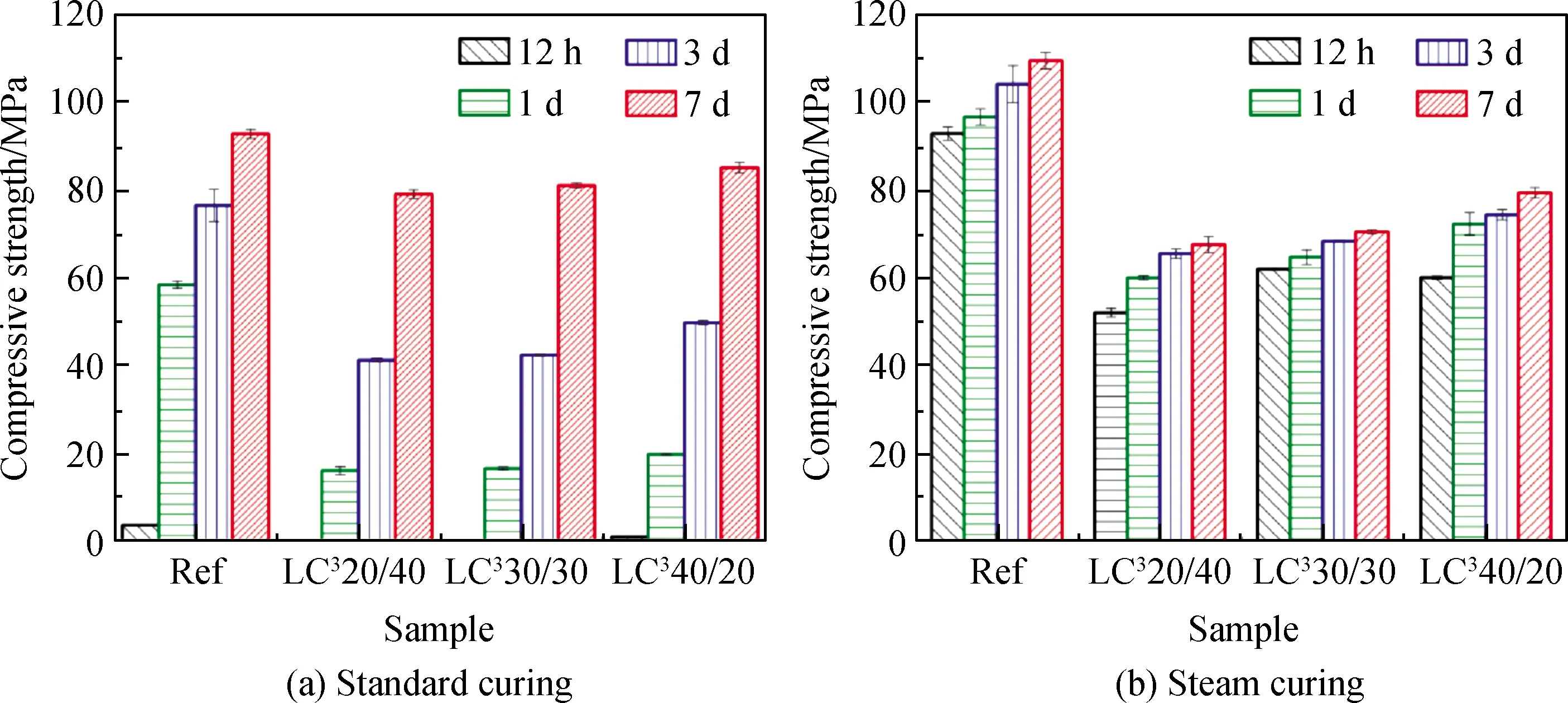

图5是不同养护制度下UHPC砂浆抗压强度发展情况。从图中可以看出,蒸汽养护显著提升了UHPC早期的抗压强度,在标准养护12 h下,仅Ref和LC340/20检测到抗压强度,主要归因于对照组中未对水泥熟料进行替代,水泥的水化反应提供了早期的强度来源,而在试验组中,由于水泥熟料不足,12 h内水化作用不太明显,从水化放热结果可以看出,仅LC340/20水化放热提前,此时强度则主要来源于颗粒的堆积密度,更多的煅烧黏土提供了更加致密的结构,导致了12 h时各组强度的差异。在蒸汽养护条件下,12 h时各试验组均形成明显的抗压强度,Ref、LC320/40、LC330/30和LC340/20的抗压强度分别达到各自1 d时的96.1%、86.7%、95.8%和86.4%。标准养护下UHPC砂浆在1 d、3 d和7 d出现明显的抗压强度增长,在1 d和3 d抗压强度低于蒸汽养护情况下,7 d抗压强度超过蒸汽养护情况下,主要归因于蒸汽养护加速了UHPC的早期水化进程,促进了早期抗压强度的增长,但在水化产物快速形成的同时对UHPC微观结构造成不利影响,大量凝胶在孔隙中形成,不利于结构的优化和进一步水化反应的进行。在不同煅烧黏土与石灰石比例下,蒸汽养护和标准养护均呈现相似的强度发展趋势,在固定煅烧黏土和石灰石总掺量为60%下,随煅烧黏土含量增加,UHPC抗压强度上升,更多煅烧黏土引入的活性组分导致UHPC中形成更多的凝胶,对于强度发展起到积极作用。

图4 不同养护制度下UHPC浆体水化放热曲线Fig.4 Hydration heat release curves of UHPC slurry under different curing regimes

图5 不同养护制度下UHPC砂浆抗压强度Fig.5 Compressive strength of UHPC mortar under different curing regimes

2.3 XRD分析

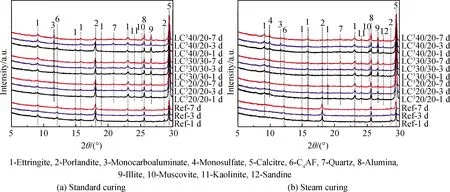

图6是不同养护制度下UHPC浆体XRD谱。在LC3体系中,半碳铝酸盐(Hc)形成较早,并随着水化反应进行转变为单碳铝酸盐(Mc)[22]。在所有试验组中,均未检测到明显的Hc峰,而仅在LC340/20组中检测到Mc峰,表明在较高的煅烧黏土和石灰石比例下,煅烧黏土与石灰石的协同效应得以进行,一方面,水泥熟料的替代以及煅烧黏土的火山灰效应导致体系内氢氧化钙(CH)不足,另一方面,标准养护下较早龄期时煅烧黏土与石灰石的协同效应尚未体现。对比CH峰可以发现,标准养护下LC340/20中火山灰反应在早期已经开始进行,反映为CH峰强度随龄期增加而下降,蒸汽养护条件下由于加剧了UHPC中各组分的水化进程,体系中由水泥水化形成的CH被迅速消耗,在煅烧黏土含量增加时这种现象尤为明显。结果表明大掺量煅烧黏土和石灰石粉替代水泥的UHPC中,在蒸汽养护条件下,煅烧黏土同CH的火山灰反应可能与水泥的水化反应同步进行,导致CH被迅速消耗,通过生成大量凝胶促进了早期强度的发展。

图6 不同养护制度下UHPC浆体XRD谱Fig.6 XRD patterns of UHPC slurry under different curing regimes

通过对原始水泥熟料以及不同龄期UHPC浆体中各矿物相(C2S、C3S、C3A及C4AF)的定量分析,根据式(2)可以计算出UHPC浆体中水泥的水化程度(DoH)[23]。

(2)

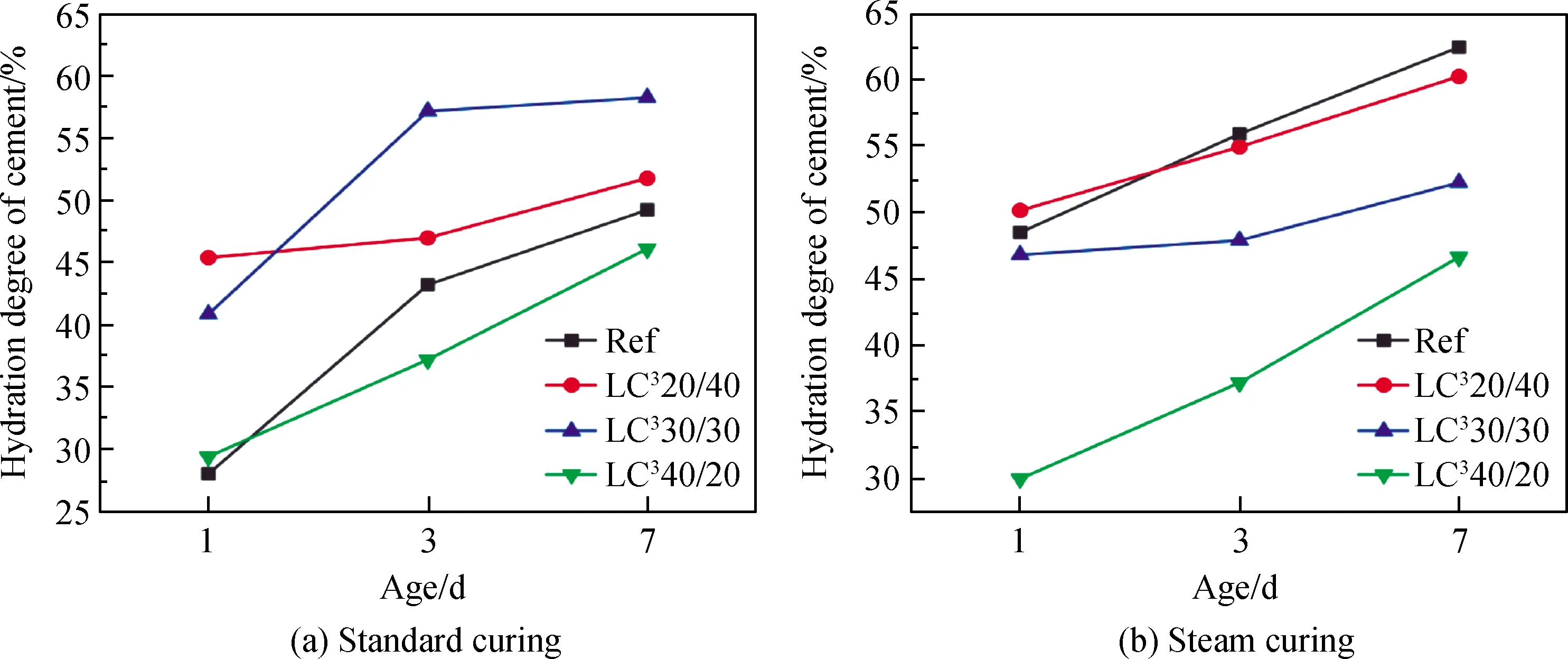

式中:wC3S、wC2S、wC3A及wC4AF分别表示C3S、C2S、C3A及C4AF的质量分数;t0表示水化反应的初始时间;t表示UHPC浆体水化的相应龄期。通过计算,UHPC浆体中水泥水化程度如图7所示。Ref、LC320/40、LC330/30和LC340/20在标准养护条件下1 d水化程度分别为28.1%、45.4%、40.9%和29.5%,蒸汽养护条件下1 d水化程度分别为48.5%、50.2%、46.9%和30.1%。标准养护下各组1 d水化程度均高于对照组,归因于煅烧黏土及石灰石的引入带来的稀释效应使得单位质量的水泥熟料可以同更多的水进行反应;蒸汽养护对于UHPC早期的水泥水化具有提升作用,但相比于标准养护,对Ref的提升作用优于各试验组,表明蒸汽养护导致煅烧黏土同水泥的水化产生竞争,从而对水泥水化程度提升作用较小。石灰石粉具有成核效应,即提供额外的成核位点,促进C-S-H凝胶在其表面形成。故随石灰石粉含量增加,即煅烧黏土和石灰石比例下降,1 d的水泥水化程度提升。同时有研究[24]表明,在更加致密的结构下,大孔隙的缺乏会限制孔溶液中的离子扩散与迁移,一定程度上减缓水泥的水化,这也解释了在高煅烧黏土和石灰石比例下水泥水化程度较低的现象。

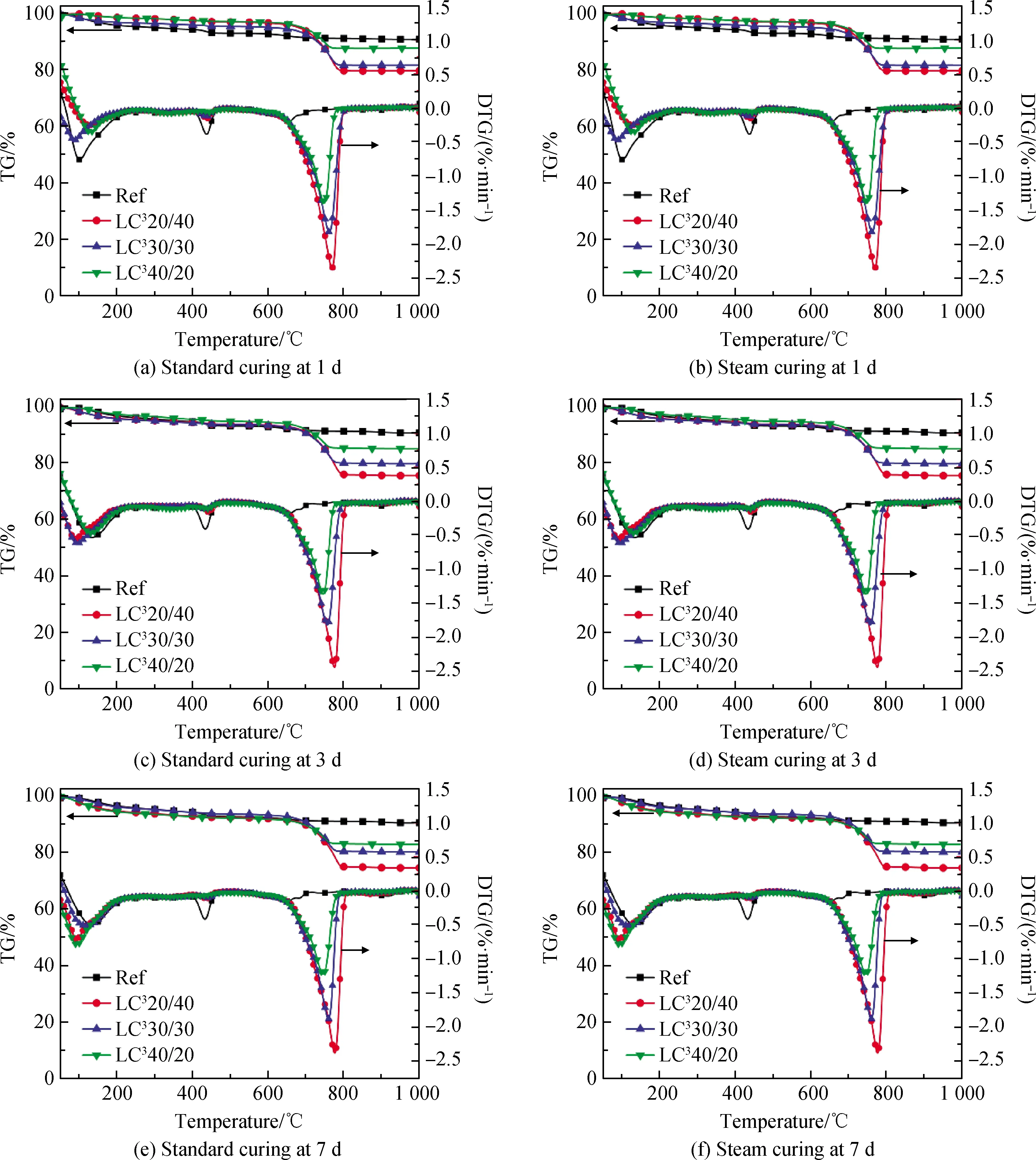

2.4 TG-DTG分析

图8是不同养护制度下UHPC浆体不同龄期时的TG-DTG 曲线。100~200 ℃的质量损失可归因于C-S-H、钙矾石(AFt)和碳铝酸盐(AFm)的分解,400~500 ℃的质量损失对应于CH的脱羟基,650~750 ℃的质量损失对应于碳酸钙的分解[25-27]。与对照组相比,较低煅烧黏土含量的UHPC具有较强的CH峰和水化产物峰,表明在低煅烧黏土和石灰石比例下,硅酸盐水泥水化形成更多的CH,同时促进水化产物的形成。在蒸汽养护条件下,CH峰几乎消失,表明蒸汽养护显著加速了煅烧黏土对CH的消耗,这与XRD的测试结果相一致。

图7 不同养护制度下UHPC浆体中水泥水化程度Fig.7 Hydration degree of cement in UHPC slurry under different curing regimes

图8 不同养护制度下UHPC浆体不同龄期时的TG-DTG曲线Fig.8 TG-DTG curves of UHPC slurry under different curing regimes at different ages

3 结 论

(1)蒸汽养护显著提升了UHPC的12 h、1 d及3 d抗压强度,标准养护3 d以后强度发展优于蒸汽养护。煅烧黏土和石灰石存在最优比例,质量比为2 ∶1时UHPC在各个龄期均具有较高的抗压强度。

(2)蒸汽养护显著提升各活性组分的水化反应程度,煅烧黏土的火山灰反应程度得到提升,快速消耗水泥水化形成的CH从而形成额外的凝胶及二次水化产物。较低的煅烧黏土和石灰石比例限制了煅烧黏土同石灰石的协同效应,但提升了水泥熟料在水化反应早期的水化程度。

(3)在蒸汽养护条件下UHPC在水化15 h内即达到放热峰值,且有明显的硅酸盐相及铝相物质的水化放热峰,表明活性铝相快速溶出并参与火山灰反应。蒸汽养护提高了各组每克水泥的累积水化放热量,更多的水化产物在早期形成,对UHPC的强度发展起积极作用。

(4)采用大掺量石灰石煅烧黏土替代水泥制备UHPC具有一定的工程意义,总替代水平为60%下,煅烧黏土和石灰石质量比为2 ∶1时具有较为优异的早期强度。采用蒸汽养护制度可以有效提高UHPC早期抗压强度,从而弥补水泥熟料替代造成的早期强度损失。