基于长短时记忆网络的磨削在线预测与补调*

2022-06-29曹满义徐颖杰刘栋梁

曹满义,郑 鹏,徐颖杰,刘栋梁

(1.郑州大学机械与动力工程学院,郑州 450001;2.郑州机械研究所有限公司,郑州 450052)

0 引言

在线测量策略在机械产品的加工过程中应用广泛。利用此方法能够得到加工精度高、质量稳定的产品,同时能有效提高加工效率。在线测量的原理是通过简化测量环节、及时调整加工参数以满足工艺规程的要求。目前,已经实现对工件的尺寸及圆度进行在线测量与评定[1-2]。结果显示,在线测量加工具有良好的可靠性。

然而,传统的在线测量模式下,由于数据传输、系统计算及驱动装置动作需要大量时间,实现工艺参数调整相较传感检测具有一定程度的滞后。当尺寸误差产生时,调整滞后难以及时对误差进行补调,进而造成误差累计,影响加工精度。通过时序预测,以尺寸预测值提前进行误差判断,可很好解决补调滞后的问题。传统的时序预测方法如小波分析[3]、支持向量回归[4]等,因计算复杂度高、预测精度不足等原因,无法满足在线测量的要求。因而,寻找更加高效准确的预测方式可以提高在线测量的加工质量。

长短时记忆网络(LSTM)属深度学习内的时序预测方法。在训练阶段从大量样本中提取有效信息,得到样本与目标值的映射关系。在实际使用时,根据映射关系可迅速准确地进行时序预测,具有广泛的应用前景。目前,已实现利用LSTM进行各类时序预测[5-7]。在训练样本充足、神经网络设置合理的情况下,能够得到很高的预测精度。

磨削在线测量加工中,通过引入长短时记忆网络,提高尺寸预测的效率和准确性。根据尺寸预测值实时计算加工误差。当预测值大于理论边界时进行补调加工,及时减小单级磨削的尺寸误差,避免形成误差累积。通过种方式,可进一步提高加工精度和加工效率,提高在线测量方式的应用范围。

1 基于长短时记忆网络的时序预测

1.1 神经网络的学习过程

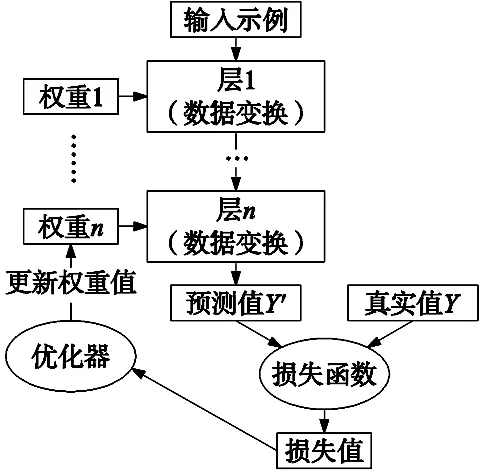

神经网络的结构特点是逐层堆叠,每层神经元对输入数据所做的具体操作保存在该层的权重矩阵中,即每层的数据变换由其权重进行参数化。学习的目标是为神经网络的所有层找到权重值,使网络能够将每个示例输入与其目标值正确地对应。

控制神经网络的输出,需要衡量预测值与目标值之间的距离,由神经网络的损失函数实现。损失函数的输入是网络预测值与真实目标值,输出是损失值,用于衡量该网络在当前示例中的一致程度。

学习的基本方式是利用损失值作为反馈信号对权重值进行微调,以降低当前示例对应的损失值。该项调节由优化器完成,它使用反向传播算法,使权重值向正确的方向逐步微调,损失值逐渐降低。通过足够的训练循环,得到的权重值可以使损失值最小,其预测值与目标值十分接近。训练完成的网络,可以用于表示输入示例与目标值之间的高度非线性映射关系[8]。神经网络的训练过程如图1所示。

图1 神经网络训练过程

1.2 长短时记忆神经网络

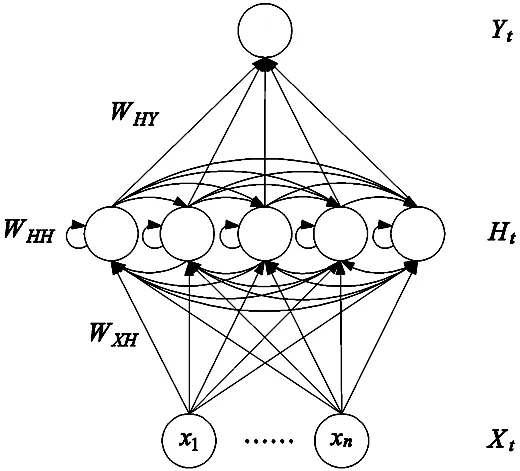

由于时间序列存在着长程相关性,即下一时刻的数值取决于先前的数值,神经网络可以利用此特点进行时序预测。循环神经网络通过在隐含层的神经节点之间添加大量的环路,使信息在传递的过程中长期保存,因此具有记忆能力。典型循环神经网络的结构如图2所示。

图2 典型循环神经网络结构图

图中,WXH、WHH、WHY为神经网络的权重参数矩阵,需要在训练阶段不断调整;X、H、Y为神经网络的变量矩阵,它们会随着输入数据而阶段性变化;Ht为隐含层神经元当前时刻输出的值;Ht-1为前一时刻的输出值。

典型循环神经网络的输出节点可表示为:

Ht=σ·(WXHXt+WHHHt-1)

Yt=σ·(WHYHt)

(1)

式中,σ为激活函数,用于表示神经元输入与输出之间的非线性映射。

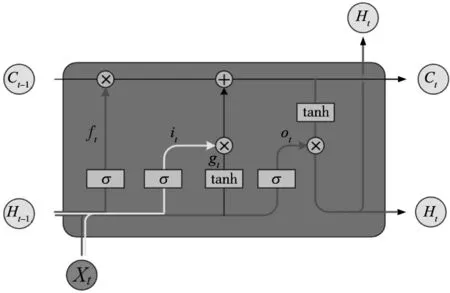

典型循环神经网络虽然具备一定的记忆能力,但每个隐含层单元计算的最后一步都要经过一个分数运算进行输出,多次运行之后仍会导致数值快速衰减,其记忆能力仍不足以应对真实序列中的长程依赖特性。因此,LSTM通过对循环网络的隐含层神经节点进行优化,增加新的门控单元以更长时间地保留时序信息[9]。相较典型循环神经网络,门控单元对LSTM的内部状态建立了自循环[10]。LSTM网络的隐含层神经节点结构图如图3所示。

图3 LSTM隐含层神经节点结构图

图中,ft、it、ot分别代表遗忘门、输入门和输出门的控制信号。各神经节点与门控信号之间的关系为:

ft=σ(WifX(t)+WhfHt-1+bf)

it=σ(WiiX(t)+WhiHt-1+bi)

ot=σ(WioX(t)+WhoHt-1+bo)

Ht=ot·tanh(Ct)

Ct=ft·Ct-1+it·gt

gt=tanh(WigXt+WhcHt-1+bg)

(2)

式中,Wif、Wii、Wio分别为输入节点与遗忘门、输入门和输出门之间的权重矩阵;Whf、Whi、Who分别为前一时刻隐含层输出值与遗忘门、输入门和输出门之间的权重矩阵;Ct为当前时刻神经网络输出值;Ct-1为上一时刻神经网络输出值。

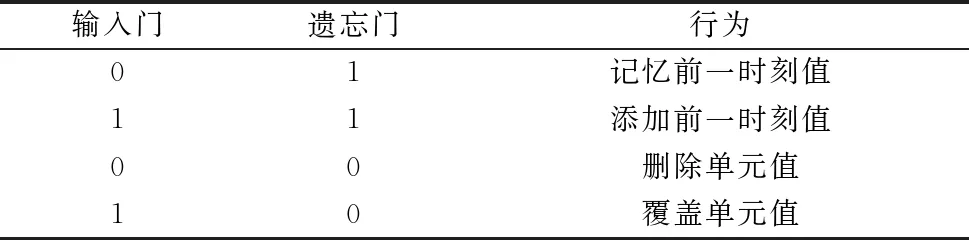

通过激活函数,将门控制信号ft、it、ot作用到Ct上,实现了利用LSTM单元的输入控制序列记忆、输入、输出的功能。其中,输入门决定当前时刻的输入值和前一时刻的系统状态对内部状态的更新;遗忘门决定前一时刻内部状态对当前时刻内部状态的更新;输出门决定内部状态对系统状态的更新[10]。由于权重参数在反向传播算法阶段会动态调整,此单元即可自动识别在输入不同信号时打开不同开关。通过门控开关组合,神经节点可表现不同的行为,具体行为如表1所示。

表1 门控开关行为

利用LSTM,通过对磨削工件尺寸变化序列进行分批训练,得到合适的神经网络,即输入序列与预测值之间的映射关系。将此映射关系应用于磨削加工中,即可实现磨削过程尺寸变化精确预测。

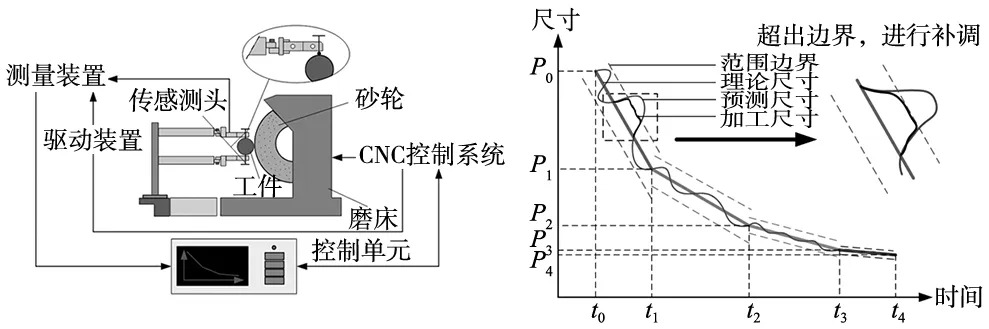

2 基于神经网络的在线预测及补调

在线测量加工方式可对误差进行实时监控。在这个系统中,测量装置实时获得工件的尺寸数据。控制单元对尺寸的时序信息进行预测,由数控控制系统根据预测信息及时调整加工参数。该方法可实现工件误差的闭环控制,因此能显著提升加工精度和效率。

在磨削加工过程中,对误差进行实时补调能提高加工精度。基于神经网络磨削加工的在线测量系统如图4所示。该系统主要由测量装置、驱动装置、控制单元、数控控制系统、砂轮进给机构等组成。传感测头以接触式相对测量方式将工件尺寸数据实时传输给计量装置。控制单元接收计量装置发送的数据并通过神经网络进行预测。当预测尺寸超出误差允许范围边界时,通过向数控控制系统发出补调指令。控制系统接收指令后,通过更改工艺参数对误差进行补调。砂轮进给机构和驱动装置根据指令调整,实现工件尺寸闭环控制。

图4 在线测量系统 图5 加工进程

利用在线测量进行磨削加工时,需要根据工艺规程设置特征点[11]。加工进程被特征点划分为5个阶段:快速进给阶段(P0)、粗磨加工阶段(P0-P1)、半精磨加工阶段(P1-P2)、精磨加工阶段(P2-P3)、光磨阶段(P3-P4),如图5所示。

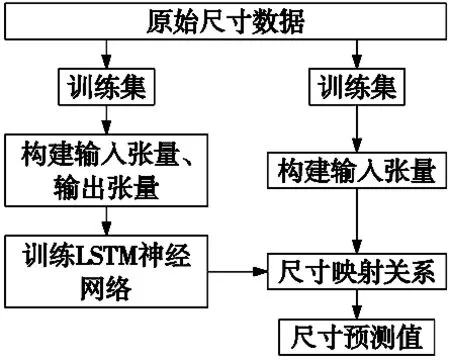

引入LSTM对尺寸值进行预测,需要利用在线测量获得的尺寸值进行神经网络训练。首先对原始尺寸数据进行数据集划分,训练集用于训练神经网络,训练出的映射关系在测试集中进行测试,用于评估训练结果。在训练阶段,对训练集数据进行分批次处理。通过设置队列大小选择若干数量的尺寸点作为训练输入,以队列下一个时刻的尺寸值作为此次输入的预测目标值。不断向后移动队列,得到神经网络的输入张量和输出张量。以输入张量和输出张量训练LSTM神经网络构建尺寸映射关系。经训练得到合适的神经网络之后,即可得到输入尺寸集与输出尺寸之间的尺寸映射关系。在测试集中按照相同的队列大小构建测试输入张量,利用尺寸映射关系即可直接得到尺寸预测值。神经网络训练及预测过程如图6所示。

图6 训练及预测过程

在进行磨削之前,需要根据工艺规程计算理论尺寸,设置单级加工中的尺寸误差允许范围,即尺寸范围边界。加工过程中,利用在线测量方式实时更新尺寸序列,并将规定队列大小的尺寸数据集输入到训练完成的LSTM神经网络中,根据映射关系得到尺寸预测值。一旦预测尺寸超出尺寸变动的允许范围,立即控制进给机构改变磨削参数,改变机床工作状态进行补调[12]。通过这种方式及时降低尺寸误差,避免误差累计,提高加工尺寸准确性。

3 实验验证

为验证所述方法的有效性和准确性,设计并进行了利用LSTM网络进行尺寸预测及补调的在线测量磨削加工实验。实验装置选择高精度外圆磨床MGB1320E,磨削工件尺寸为φ50×42 mm,材质为45#。采用外圆径向切入方式进行小批量磨削实验,记录每次磨削过程中各阶段的尺寸数据用于网络训练。并将训练完成的网 络应用于在线测量加工,验证以预测值进行补调的磨削加工精度。

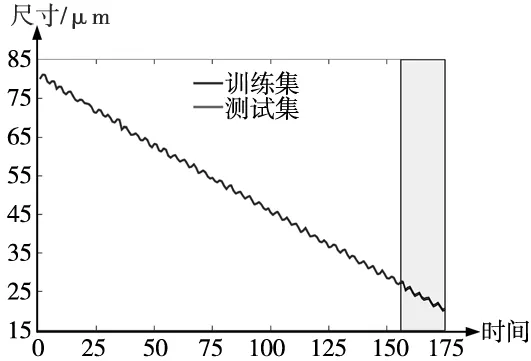

3.1 基于LSTM网络的磨削加工尺寸预测

由于精磨阶段对加工质量影响明显,故选择精磨阶段尺寸数据进行实验。首先对精磨阶段的尺寸数据进行数据集划分,结果如图7所示。

图7 尺寸数据及数据集划分

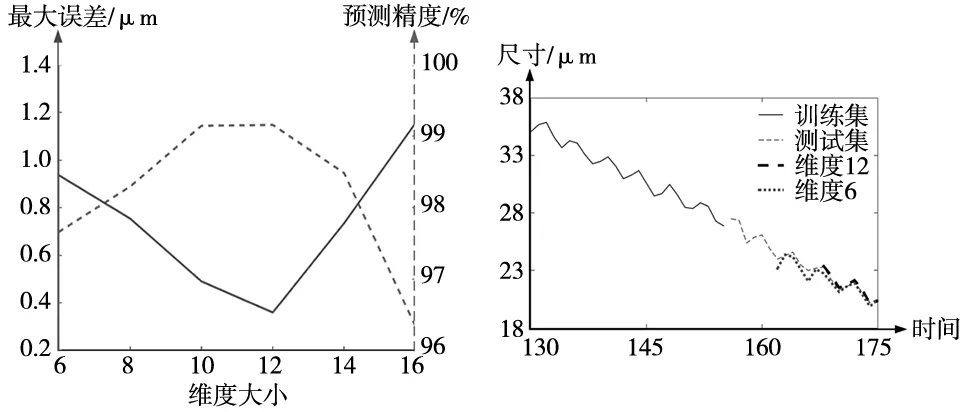

合理划分数据集之后,通过改变队列大小,构建不同维度的输入张量和输出张量。其中输入张量的第一维度大小等于队列大小,本文简称为维度大小,其数值等于神经网络输入节点数。神经网络训练完成后,通过计算预测尺寸和真实尺寸之间的平均相对误差评判不同维度大小的预测精度。不同维度大小的预测结果如表2所示。

表2 不同维度张量预测结果

预测精度及最大预测误差的变化趋势如图8所示。

从表2及图8可以看到,在起始阶段,随着维度大小逐渐增加,预测精度不断提高,最大预测误差不断降低。在采样点数达到10之后,预测精度提升有限,但最大预测误差仍在缓慢降低。在采样点数目为12时,预测结果达到最佳,此时预测精度可达到99.158%,最大预测误差为0.358 5 μm,可满足在线测量的精度要求。但是,当输入维度数继续增加时,预测精度及最大预测误差均急剧变差,预测结果不再适合实际运用。

图8 预测精度及预测误差变化 图9 不同维度的预测结果

造成这种变化趋势的原因主要可分为两个方面。其一,当神经网络的输入节点数目较少时,随着数据增加,神经网络可从输入张量中学习的映射关系更加全面。通过增加输入神经元数目可有效提高预测精度,但具有很强的局限性;其二,在输入张量的维度超过一定大小时,神经网络对时间序列的长程依赖性逐渐增加,其记忆能力因神经网络的分数处理会有所下降。同时,由于采样点数目增加,神经网络受尺寸数据中噪声的影响也逐渐增大,学习到的映射关系过多地引入系统误差,影响预测精度。当综合不利影响大于神经网络的学习能力之后,预测精度逐渐下降,表现为预测误差逐渐增大。

不同维度的输入张量参与训练后,利用映射关系和测试输入张量进行预测。为清晰展现预测结果,选择两个维度大小的输入张量作为对比,结果如图9所示。

可以看出,不同维度测试输入张量的预测结果有一定程度的偏差,但均可准确预测出尺寸变化趋势。当维度大小为12时,可以得到最准确的预测结果。

3.2 基于在线预测的磨削补调实验

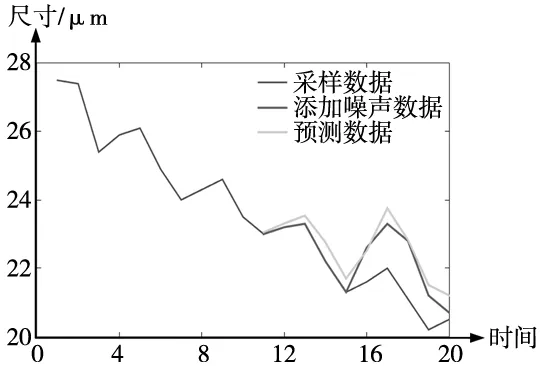

为将神经网络用于在线预测,需验证其对异常数据的识别能力。如图10所示,利用维度大小12的神经网络进行干扰实验。在测试集中添加噪声数据,以模拟工件加工中受到的外界扰动。将添加噪声的数据以队列的形式分批次构建输入张量后,利用神经网络得到尺寸预测值。

图10 添加干扰后尺寸预测

可以看出,增加噪声的数据与采样数据有较大的偏差,但利用神经网络依然可以准确地预测出尺寸变化趋势和受干扰之后的尺寸值。

通过上述实验,证明神经网络对包含异常数据的尺寸预测依旧保持较高的准确性,表明神经网络具有较高的抗干扰能力。因此可将神经网络引入在线测量,实现尺寸的在线预测与补调。通过将尺寸预测值与预先确定的尺寸范围边界进行比较,当某一时刻的预测尺寸超出理论范围时,立即进行补调加工,提高加工精度。

为验证利用LSTM网络进行在线预测及补调加工对加工精度提升的有效性,进行了小批量加工实验及精度统计分析。统计结果如图11所示。从统计结果可知,增加补调加工之后相对误差的平均值和方差均有明显提高,表明利用LSTM网络进行在线预测和补调加工可有效提高加工精度。同时相对误差的分布接近正态分布,表明该方法具有良好的重复性,具有较高的应用价值。

图11 加工误差统计

4 结论

长短时记忆网络能够对磨削加工的尺寸序列进行准确预测。通过分析预测精度与输入张量维度大小的关系,得到尺寸序列预测时神经网络最佳输入大小为12,预测精度最高可达到99.158%。且在干扰较大时依旧对异常尺寸进行准确预测,具有较高的普适性。

将长短时记忆网络引入在线测量磨削加工,可以高效准确地得到加工尺寸预测值。利用预测值对加工误差进行补调,可以弥补传统在线测量加工中误差判定滞后和缺乏补调的不足,有效提高产品的加工质量,具有较高的实用价值。