基于数字孪生的发动机舱段对接*

2022-06-29石源鹏王军义徐志刚范林林

石源鹏,王军义,徐志刚,李 峰,杨 啸,范林林,李 玮

(1.中国科学院沈阳自动化研究所机器人学国家重点实验室,沈阳 110016;2.中国科学院机器人与智能制造创新研究院,沈阳 110169;3.中国科学院大学,北京 100049;4.西北工业集团有限公司,西安 710043)

0 引言

固体发动机尺寸重量大且为薄壁壳体,对接装配时多台阶薄壁定位接口发生无规则变形;装配精度要求苛刻,对接过程在物理空间中不可见、不可测,给过定位的内嵌式接口自动对接装配提出了极高难度。

针对上述问题,迫切需要发展自动对接技术来使重要装备体的装配变得简单高效,各国分别提出构建物理信息系统,将数字孪生技术核心思想与制造业相结合借助“虚实融合”的手段,实现物理工厂与信息化的虚拟工厂的融合和交互的制造业转型战略[1-3]。目前国外在自动对接技术方面研究较为领先,并且已有许多成功应用的案例。波因公司采用计算机控制的自动化千斤顶、激光跟踪定位系统、激光准直定位系统等组成的柔性对接平台实现机体装配的自动化[4];雷锡恩公司同样也已将舱段自动对接技术广泛应用于飞机以及导弹装配生产中[5];空客公司在A380的部件装配对接中,可建模并实施检测数万平米空间和数千个对象,通过实时在线检测,将理论模型与实测物理模型数据相关联,实现了基于实测物理特性的装配工艺优化[6]。相比国外,国内在自动对接方面的研究较为落后,陈冠宇等[7]基于TwinCAT平台并融合了控制系统关联融合了多自由度调姿、数字化测量、柔性装配等先进技术研究设计了舱段数字化柔性自动对接平台的控制系统;潘鹤斌等[8]提出了一种导弹舱段自动对接平台,其基准托架具有误差补偿能力,对位姿测量精度和机械精度的要求显著降低,并通过实验结果表明,使用该对接平台装配效率大大提高,对接成功率达100%;某研究所利用视觉对接技术实时测量两对接舱段的相对位置及姿态偏差,并通过闭环控制完成舱段的自动对接[9]。本文通过数字孪生的方法解决了高复杂易形变发动机舱段舱段对接问题,通过物理空间和数字空间的虚实交互,提高了装配质量和装配成功率,并为发动机舱段装配技术的研究提供了理论依据和技术参考。

1 基于数字孪生的发动机舱段对接技术概述

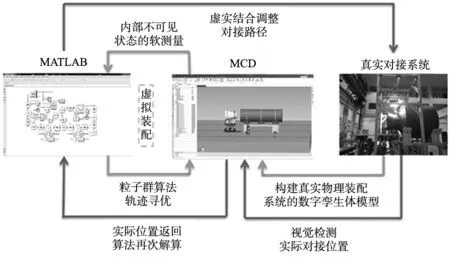

本文针对高复杂易形变舱段对接问题,基于数字孪生建立其对接系统。该系统包括真实物理装配系统的高精度数字孪生逆向建模方法、多重过定位不规则变形接口对接路径规划方法和物理设备与虚拟模型无缝交互接口开发等部分,如图1所示。通过虚拟仿真验证了对接系统的可行性,最后将数字孪生系统加载在所搭建的物理样机进行试验指导对接。

图1 基于数字孪生的发动机舱段对接方法

实现高复杂易变形发动机舱段对接的虚实融合装配首先构建基于真实物理装配系统的数字孪生体模型,为了实现对接过程可视化,在数字空间中模拟现实物理传感器建立软测量作为补充测量手段,并提供实时数据传递到上层寻优算法进行静态与动态对接过程仿真分析,通过路径优化算法确定最佳装配路径与装配状态。将虚拟装配所得装配路径与装配系统运动控制状态传递给真实物理对接系统,采用多目视觉同时测量两侧靶标,求解实时位置状态,结合软测量数据,传递上层算法虚实结合再次解算指导对接。

2 关键技术

2.1 基于真实物理装配系统的数字孪生体模型构建

2.1.1 对接系统的数字孪生模型构建

通过激光扫描装置进行工件实际模型的精确测量,得到工件点云数据,根据实际舱段的形变结果进行轮廓曲线特征提取。通过NURBS方法[10]进行曲面重建完成变形舱段的高保真数字孪生体模型构建。在数字空间构建对接系统的孪生体,引入工件坐标系和惯性坐标系进行标识,通过6自由度并联运动模拟平台建模进行完整运动学反解分析,实现产品及设备数字化模型与实际物理模型的高一致性标定。

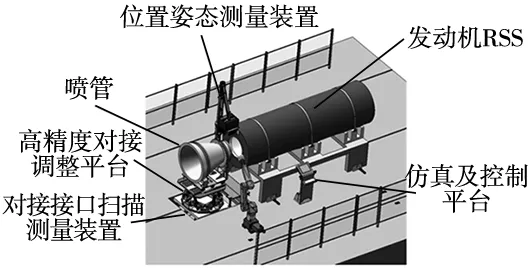

在进行装配过程虚拟运行时,定义机构及设备内部各组件的运动关系,形成机构及设备的不同姿态;在装配仿真时,将复杂运动过程分解为一系列基本运动来调整机构及舱段位置姿态;在系统中内置了多种的传感器定义,以模拟现实生产线中的物理传感器。导入生产线模型,构建车间的虚拟三维场景。在导入模型时,对三维模型进行分类,并通过定位功能实现对产品及设备的位置进行重新定义,最终形成与实际设备坐标统一的仿真虚拟场景,如图2所示。

图2 对接系统孪生体构建

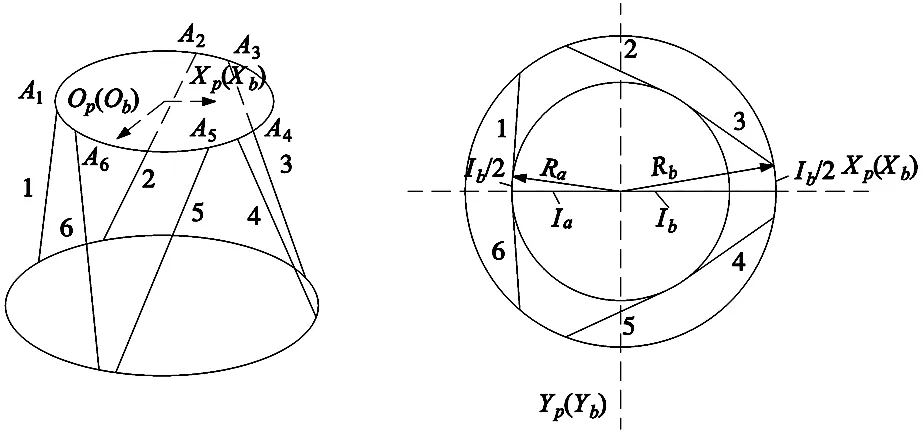

2.1.2 物理空间与数字空间一致性标定

为了能够将物理空间和数字空间进行一致性标定,分析各个液压缸的运动特点,求解动平台输入与输出部件之间的位移、速度、加速度关系,建立惯性坐标系Ob和体坐标系Op,将装配系统的并联机构的结构简化为图3所示的形式,其中包括动平台、静平台以及6个液压缸。

(a) 坐标示意图 (b) 绞点位置示意图

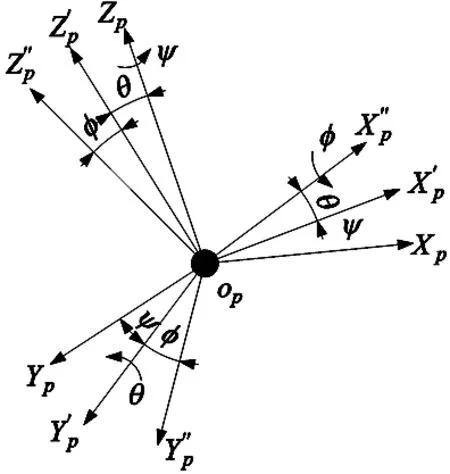

采用欧拉角描述惯性坐标系和体坐标系的姿态[11],如图4所示。对并联机构的体坐标系和惯性坐标系的旋转变换矩阵T求解,求得数字空间上并联平台上发动机舱段的位姿描述,进而与物理空间中的关节运动一一映射,实现设备数字化模型与实际物理模型的高一致性标定。

图4 欧拉角旋转次序

(1)

根据空间矢量关系可得液压缸长度矢量表达式为:

li=t+Tai-bii=1,2,…6

(2)

(3)

铰点间距离公式为:

(4)

液压缸的伸长量可表示为:

Δli=|li|-l2

(5)

2.2 虚实融合中的信息交互接口开发

2.2.1 虚拟装配中的信息交互

在数字空间中构建传感器模型及控制变量模型,将物理测量装置、物理控制变量与数字空间模型中的传感器之间建立映射关系,传感器模型实驱动虚,控制变量模型虚驱动实。

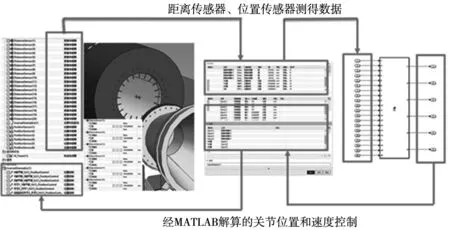

利用NX软件的MCD模块(机电概念设计)对机械模型进行刚体,碰撞体属性定义,对6自由度并联平台进行运动副定义;在对接接口处建立距离传感器和碰撞传感器等虚拟传感器以实现对变形发动机变形舱段的软测量,在变形舱段的工件坐标系处建立线性位置传感器、角度位置传感器以达到对接过程中记录舱段的空间位姿的目的;对接系统的关节运动建立不同的运动副;对数字空间中建立信号与之映射,将仿真过程中的舱段位置、舱段姿态和设备状态传递给优化算法进行对接路径寻优。借助MATLAB作为对接系统上位机,通过仿真软件MCD与MATLAB进行通信,达到信号映射控制读取或输入仿真数据。虚拟装配中的信息交互如图5所示。

图5 虚拟装配中的信息交互

2.2.2 真实对接过程中的信息交互

在Simulink中开发OPC接口用于连接MATLAB和真实对接系统控制器PLC,将仿真轨迹通过所开发的接口输出到PLC,由PLC控制物理空间对接系统的运动关节按照虚拟装配所得优化轨迹进行运动。

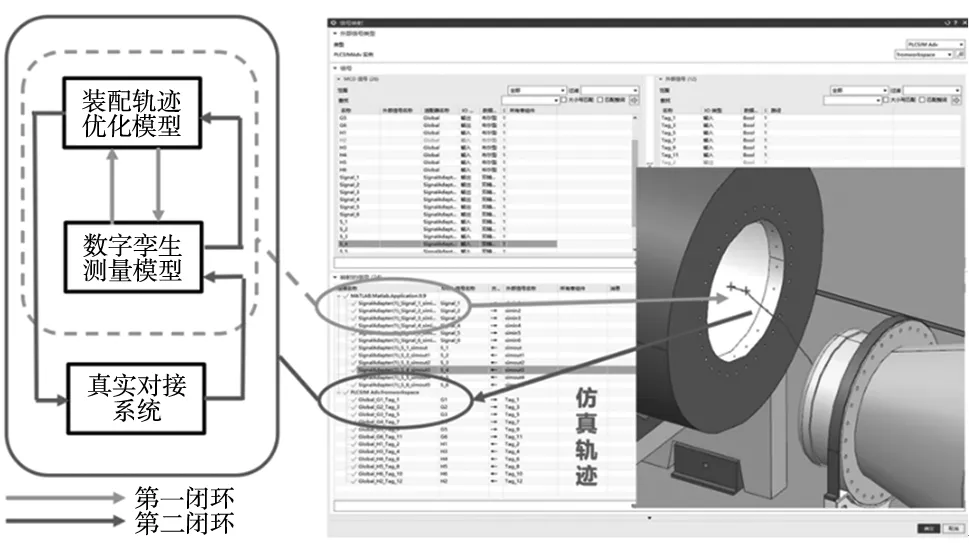

通过外部视觉检测实际对接位置的靶标、对接系统的PLC控制器将物理空间实际位姿经MCD开发接口回传数字孪生模型来指导数字孪生体的对接系统关节运动;通过虚拟位置传感器记录、虚拟距离传感器和碰撞传感器检测对接接口实际位置不可见和不可测的信号后,利用信号映射通道传输至上位机的优化算法,结合实际位置再次优化对接轨迹,借助开发的OPC接口指导下一步的对接,形成闭环。通过OPC接口传输经过虚拟仿真与物理空间结合调整的对接路径,通过MCD开发的接口传输由外部PLC传入的实际对接系统的位置,并将位置和虚拟传感器所测量的信号传输回Simulink中建立的优化算法,经过算法调整再次由OPC通道指导PLC控制器控制物理空间对接机构形成二次闭环。真实对接过程中的信息交互如图6所示。

图6 真实对接过程中的信息交互

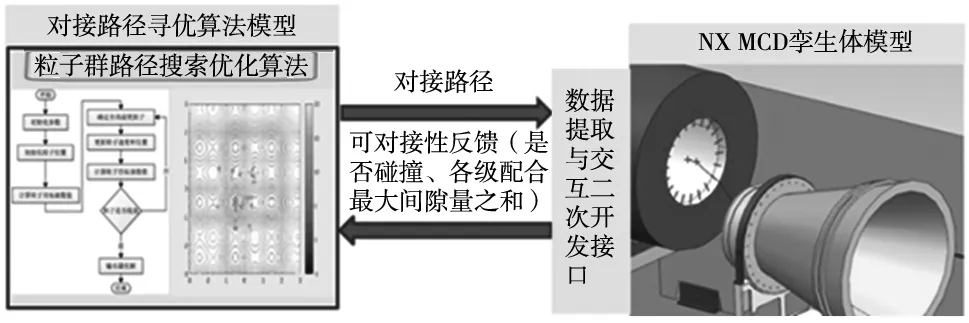

2.3 不规则变形舱段对接的路径规划

针对不规则形貌误差及变形误差难表征的问题,集成装配仿真软件平台强大的几何形貌处理运算能力,实时计算对接过程中的复杂碰撞及配合间隙。以不发生碰撞、各级轴孔配合最大间隙量之和最小为优化目标,以仿真软件计算结果为反馈,采用粒子群等算法构建对接路径寻优模型进行路径寻优,实现对接路径的规划。

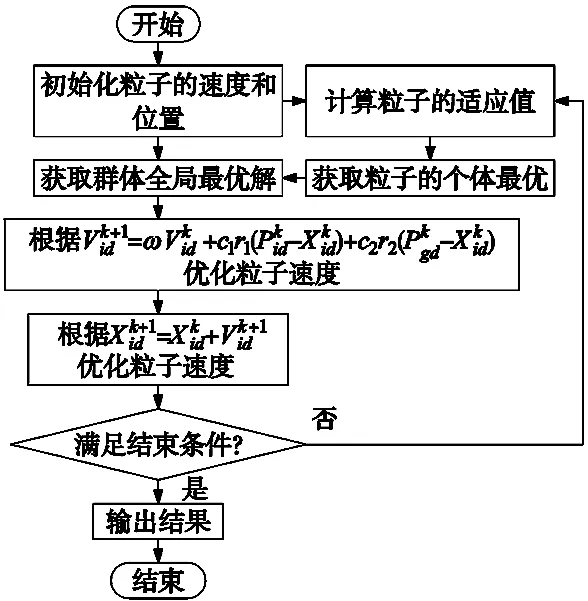

2.3.1 对接路径寻优算法模型

本文采用粒子群优化算法建立对接路径寻优模型,解决不规则变形发动机舱段接口对接路径的规划问题,算法流程如图7所示。

图7 粒子群算法流程

2.3.2 对接路径方法

在西门子NX MCD仿真软件基础上进行二次开发,实现易变形发动机舱段对接装配的仿真优化。通过在虚拟的环境中构建发动机舱段装配设备及产品装配模型,实现装配静态分析、建立两舱段装配路径、装配动态分析、自动装配路径计算等功能。

系统以MATLAB/Simulink平台为基础进行设计,平台包含用户界面、装配规划与仿真、动力学计算、设备管理、通信中心等模块。其中,用户界面是虚拟装配系统的操作终端,同于实现各个模块的集成和调用。装配仿真可完成虚拟环境搭建、装配路径规划、装配过程仿真、干涉检查、碰撞检测和可装配性分析等功能。动力学计算可由装配规划与仿真模块调用,它包含所有需要进行动力学计算的模型,并接受场景模块和碰撞检测模块传输过来的信息,进行实时的动力学参数计算。

在已有装配设备及装配产品完整数据模型的基础上,根据自动对接总装系统的工作特点、装配仿真要求来修改数据模型的属性和操作方法,虚拟装配系统的主要数据对象及其关系如图8所示。

图8 对接路径规划方法

3 实例验证

构建基于实测数据的高精度数字孪生模型,为多级轴孔配合易形变发动机舱段高精度对接提供高精度模型。在两对接舱段上设置外部测量基准,在对接调整设备上设置基准标识点,整设备标识基准点,基准为三个柱形装置,可代表舱段的空间位置姿态。采用三维扫描测量装置对舱段变形后的舱段及多台阶对接接口及外设测量基进行测量,形成测量点云数据;通过特征提取,基于B样条De Boor-Cox完成变形舱段的高保真数字孪生体模型构建,将舱段点云数据转换为仿真软件可识别的CAD模型。

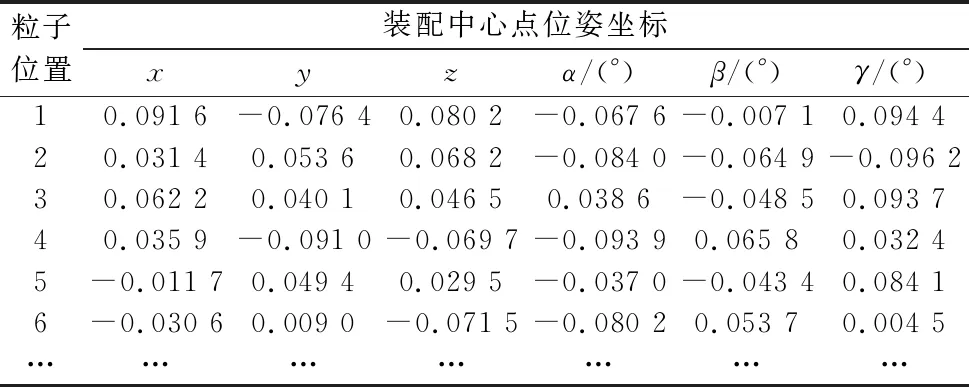

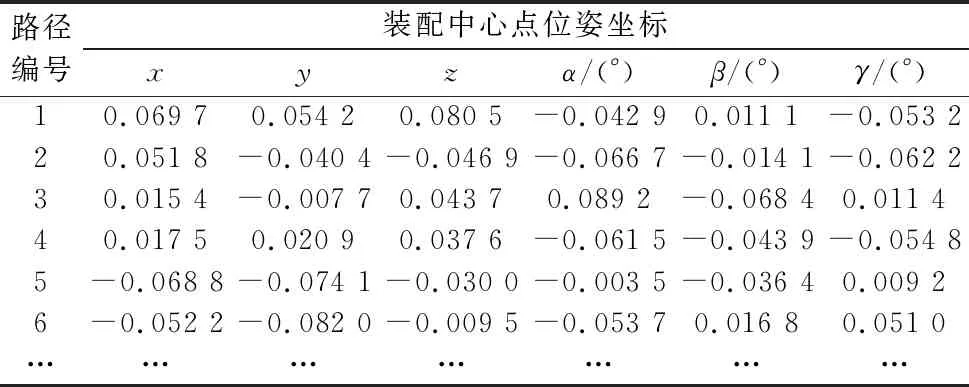

在数字空间利用路径寻优优化算法及仿真软件仿真验证交互实现最优装配对接路径规划。在对接路径寻优建模过程中,每个粒子代表两舱段装配轨迹启停中心点位置,对其三维坐标进行编码,限定装配轨迹启停中心点移动范围,随机初始化位置,以装配间隙最小为优化目标,如表1所示。

表1 起始位置装配中心点坐标编码示意表

初始化粒子群优化算法中涉及到的各类参数:种群粒子个数M=100,搜索空间维度D=6,学习因子c1=c2=0.5,算法以最大迭代次数为终止条件Tmax=100,粒子速度范围Vmin=-0.001和Vmax=0.001,粒子位置Xi=[xiyiziαiβiγi],Δxi、Δyi∈[-0.1,0.1],Δαi、Δβi、Δγi∈[-0.1 °,0.1 °]。

随机初始化搜索点的位置如表1所示,设当前位置即为每个粒子的最好位置p0i=(p0i1,p0i2,…,p0iD)T,从个体极值找出全局极值,记录该最好值的粒子序号g及其位置p0i=(p0i1,p0i2,…,p0iD)T。

在仿真软件中计算粒子的适应值,即装配间隙,如果好于该粒子当前的个体极值,则将pi设置为该粒子的位置,且更新个体极值。如果所有粒子的个体极值中最好的好于当前的全局极值,则将pg设置为该粒子的位置,更新全局极值及其序号g。

粒子的状态更新,每一个粒子在t+1时刻的速度和位置通过下式更新获得:

(6)

(7)

式中,r1和r2为[0,1]区间的随机数,如果vi>Vmax将其置为Vmax,如果vi

表2 装配截面最优调姿路径启停中心点位置

通过数字空间与物理空间的虚实实时交互实现多级轴孔配合对接过程虚实交互控制执行,在数字空间规划的最优对接路径通过软件数据交互接口传输至对接设备控制器,控制器根据数字空间对接装配路径分解成平台各驱动电机的控制指令,控制平台按规划路径进行舱段对接装配的空间位置姿态调整。

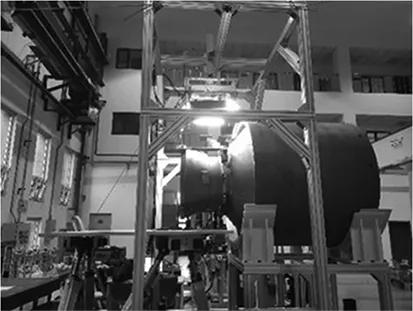

如图9所示,真实对接系统物理样机视觉测量装置实时对构建的外部基准靶标进行舱段位置姿态进行测量,并将实际测量信息反馈至数字空间的装配仿真软件中。仿真软件根据实际测量信息同步调整数字空间中舱段的位置姿态,并利用装配仿真软件自带的间隙测量及干涉检测功能,进行对接调整偏差判定,并将偏差信息反馈至物理空间设备,物理空间设备根据数字空间的偏差反馈信息进行闭环控制调整,直至完成舱段的高精度对接装配。

图9 对接系统物理样机

4 结论

本文主要研究数字孪生驱动的发动机舱段对接方法,解决了装配过程中由于制造误差和重力引起的装配界面不规则变形、内部状态不可见、和不可测量的干涉等问题。通过激光扫描并对点云数据曲面重建完成数字空间高保真孪生体构建,利用所开发的虚实交互通信接口实现装配间隙可视化和装配流程控制,基于实时优化算法实现了装配过程的智能化和预测性。所研究的技术为发动机舱段对接提供了决策级新手段,提高了装配质量和装配成功率,从而为发动机装配技术的研究提供了理论依据和技术参考。