温湿度致编织碳纤维复合材料车体结构性能劣化及机理研究

2022-06-26金炜张颖川阳光武陈劲松王明猛李戈辉

金炜,张颖川,阳光武,陈劲松,王明猛,李戈辉

(1.中国铁道科学研究院集团有限公司机车车辆研究所,北京,100081;2.北京纵横机电科技有限公司,北京 100094;3.西南交通大学牵引动力国家重点实验室,四川成都,610031)

近年来,碳纤维复合材料(carbon fiber reinforced plastic,CFRP)因其优异的力学性能、可设计性和轻量化效果,被越来越多地应用于轨道交通领域[1-3]。我国轨道交通系统贯穿南北,横跨东西,覆盖我国主要气候带,车体材料在服役过程中会受到不同气候环境例如低温、高温和湿态的影响,因此,在复合材料车体设计时应充分考虑环境因素的影响,使其更好地适应高铁全天候运营的机制。冯振宇等[4-5]采用扫描电镜对不同环境下CFRP单向板拉伸试验的断口微观形貌进行了分析,发现干燥环境能在一定程度上增强环氧树脂对纤维的保护作用,而在高温高湿下,界面热应力与湿应力增加[6-7],基体遭到破坏,单向板拉伸强度下降。谭伟等[8-10]发现长时间的高温环境会使CFRP内树脂发生老化,同时,树脂与纤维丝的界面结合力显著下降。于倩倩等[11]发现热老化对CFRP 具有增强和破坏2 种相互竞争的作用关系,在140 ℃时,拉伸和压缩力学性能对热老化不敏感,但弯曲力学性能对热老化敏感。既有研究表明,CFRP 装备对服役环境较为敏感,对CFRP 复合材料层合板而言,环境变化会明显影响其基体的强度;对夹层(胶接或者混合连接)结构而言,环境变化可能会降低胶层的剪切和剥离强度[12];对碳纤维复材和金属件连接的部位而言,环境变化还会导致电化学腐蚀[4]。然而,目前该方面仍缺乏系统研究,还没有形成一套可以有效考虑环境因素影响的CFRP轨道交通装备设计规范,缺少适用于我国高速列车车体的CFRP 环境叠加的评估体系。因此,结合我国服役环境和高速列车自身特点,开展轨道交通常用的编织CFRP在环境叠加下的力学性能试验和结构设计研究,对CFRP复合材料装备的设计和安全应用具有重要意义[13]。本文作者对工程常用的编织CFRP层合板开展不同温湿度环境下的拉伸、压缩和剪切力学性能试验,通过应力-应变试验曲线分析,揭示材料性能劣化成因。考虑湿热和低温环境对CFRP 力学性能的影响,采用环境叠加的验证方法,计算不同环境因素下某型号高速磁浮碳纤维车体的静强度和刚度,对比分析其影响机制,为CFRP在高速列车领域的应用与校核提供参考。

1 编织碳纤维复合材料力学性能试验

1.1 试验条件和试样制备

试件制备采用编织型预浸料和模压成型工艺[14],组分为HF10 型纤维丝(纤维丝束3K)和EM119 型阻燃环氧树脂。采用中温固化工艺制备成单层厚度为0.2 mm 的试件。用于拉伸、压缩和剪切测试的层合板铺层方案及试件尺寸依据GB/T 3354—2014,GB/T 3856—2005和GB/T 3355—2014进行,如图1 所示。图1 中:L为试件长度;W为试件宽度;L0为补强片长度;B为补强片厚度;H为层合板厚度;X和Y方向为铺层面内编织纤维方向,Z方向为试件厚度方向;拉伸和压缩试件为[0/90]铺层,剪切试件为[±45]铺层。层合板的模压设备为XLB-D 型平板硫化机;加载和采集设备包括MTS809.52 型拉扭试验机和DH5922D 型动态信号测试分析系统;环境设备包括高低温试验箱及拉伸、压缩和剪切试验所对应的加载夹具。试验过程中采用单边加载方式,设置低温-30 ℃、标准实验室环境25 ℃和高温80 ℃共3种环境温度对比组,设置标准实验室干态环境(相对湿度(55±10)%)和湿态环境(相对湿度(85±5)%)共2种湿度对比组,组合成4种试验环境,即低温干态、常温干态、高温干态和高温湿态,分别进行拉伸、压缩和剪切力学性能试验,如表1 所示。每组试验的加载速率均为2 mm/min。拉伸和压缩试验至试件完全失效后停止,剪切试验至试件完全破坏或应变超过5%后停止试验,得到力-位移和时间-应变曲线,依据标准计算不同环境下的模量、强度、泊松比等参数并用于后续对比分析。

图1 试件示意图Fig.1 Diagram of the test pieces

表1 试验环境Table 1 Experimental conditions

1.2 试验结果与讨论

如图2 所示为CFRP 在各温湿度环境和应力状态下的应力-应变曲线。从图2(a)可以看出,拉伸试验的应力-应变曲线在一定应变范围内均呈明显的线性变化趋势。从图2(b)可见:相比拉伸曲线,压缩试验的应力-应变曲线走势分散性明显增大[5,15]。这是由于纤维在压缩时会发生局部的屈曲变形;从图2(c)可见,剪切试验的应力-应变曲线具有明显的非线性,且各个环境下的曲线趋势相同。

图2 不同试验环境下的应力-应变曲线Fig.2 Street-strain curves under different experimental environments

材料模型参数拟合时,每组取5个数据的平均值作为实测值,并给出每组数据的样本标准差[15-18],得到低温干态、常温干态、高温干态和高温湿态环境下CFRP 的模量和强度,如表2 所示。从表2可知,一方面,在低温干态环境下,材料的剪切性能比其拉伸性能和压缩性能劣化更为显著,相比常温干态环境,其剪切模量下降16.30%,剪切强度下降23.94%,压缩性能最为稳定,压缩模量仅下降2.45%,压缩强度下降7.36%;在高温干态和高温湿态环境下,剪切应力状态同样受劣化影响最为显著,此时,压缩模量受影响很小,相比常温干态环境,分别下降了1.90%和2.70%,但是压缩强度发生了较大下降,相比低温干态环境,分别下降了20.85%和21.86%。结果表明,该编织复合材料剪切力学性能的环境敏感性最高,压缩力学性能的环境敏感度最低。另一方面,经过低温、高温或者湿态处理后,层合板的拉伸、压缩和剪切性能均呈下降趋势。在拉伸状态下,最恶劣环境为低温干态,相比常温干态试样,低温干态试样拉伸强度下降了30.79%,拉伸模量下降了10.76%。在压缩状态下,最恶劣环境为高温湿态,相比常温干态试样,高温湿态试样的压缩强度下降了21.96%,压缩模量下降了2.59%。在剪切状态下,最恶劣环境为高温湿态,相比常温干态试样,高温湿态试样的剪切强度下降了43.59%,其剪切模量下降了17.10%。这是因为,在低温环境下,基体因应力集中产生微裂纹,不利于载荷传递和平衡局部应力,因此,拉伸强度发生显著劣化[7]。高温会造成基体热分解和氧化,因此,湿热环境会明显降低基体控制的力学性能尤其是剪切性能。在湿热状态下,树脂基体吸湿损伤,同时,水分的进人还会使纤维与基体间界面发生水解,造成界面失效,因此,压缩性能受湿热环境的影响较为显著[15]。本文试验结果与文献[16,19]中的结果相符。由于采用的复合材料面内X方向和Y方向、由相同性能的纤维束编织而成,因此,仅进行1个方向的面内拉伸和压缩试验。

表2 不同温湿度环境下CFRP材料参数Table 2 Material parameters of CFRP under different temperature and humidity environments

2 高速磁悬浮碳纤维车体结构有限元仿真模型

根据4 种温湿度环境下的材料性能试验数据,针对某型号的磁悬浮碳纤维车体结构进行有限元仿真,研究不同环境对结构性能的影响。磁浮车体主要包括车厢结构和设备夹层结构,车厢壳体型腔结构分为车顶、侧墙、底架和端墙,如图3(a)所示;设备夹层采用6005A-T6 型铝合金挤压型材,其结构如图3(b)所示;有限元模型采用完整的车体模型,包括1731901 个SHELL91 单元、542676个SHELL181单元、341694个SOLID185单元及连接和简化用的1d单元,如图3(c)所示。

自由模态验证时整体无约束,通过车体结构固有的振动特性反映不同环境作用下结构刚度的特点。冲击静强度验证时,依据标准IEC61373—1999 中的载荷工况进行,在车体纵向(x方向)、横向(y方向)、垂向(z方向)上分别施加加速度激励,组合成6种冲击工况,如表3所示。冲击工况需要约束,在设备夹层下部约束板处约束y和z方向自由度,在牵引拉杆安装处约束x方向自由度,边界条件如图3(d)所示。由于本试验未测定面外力学性能,且结构各部件厚度远小于长度和宽度,材料面外力学性能对结果影响微小,因此,仿真过程中使用的面外材料参数采用文献[20]中数据,该文献与本文均采用了环氧系列树脂,相关参数如表3所示。

表3 冲击工况与部分材料参数Table 3 Load cases and material parameters

图3 碳纤维磁悬浮车体有限元模型Fig.3 Finite element models of magnetic CFRP carbody

3 车体性能仿真结果

3.1 温湿度对车体模态的影响

图4所示为各温湿度环境影响下车体结构的自由模态振型云图,图中红色表示结构变形最大位置,该位置刚度最小。由图4可知,在各温湿度环境下,一阶振型均表现为车厢菱形形变,这是因为车窗开口降低了侧墙的局部刚度,因此,离窗边最近的侧墙与车顶连接处易发生较大横向位移,成为结构的刚度薄弱位置。在常温干态环境下,二阶振型为整体的一阶垂弯,底板及侧墙中部发生较大垂向位移;但考虑温湿度影响后,结构的抗扭刚度下降,车体二阶振型变为绕x轴的扭转变形,两端部分别绕x轴产生了相反的扭转。表4所示为车体结构自由模态对比。从表4可知,在常温干态环境下,车厢的一阶自由模态频率为11.86 Hz,当考虑温湿度影响后,低温干态、高温干态和高温湿态环境下一阶频率分别下降了5.40%,4.30%和4.81%;对二阶模态频率影响最大的是高温湿态,相比常温干态环境下,其频率下降了6.25%,对三阶模态频率影响最大的是低温干态,相比常温干态环境下,其频率下降了6.64%。由此可见,恶劣环境会削弱结构的刚度,并且在高阶模态中,环境叠加的作用对结构刚度的影响会愈加明显,甚至改变振型。因此,在对刚度变化敏感或者刚度裕度较小的CFRP结构进行设计时,设计者需考虑环境叠加的影响以获得更加安全可靠的结果。

表4 磁悬浮车体自由模态分析结果Table 4 Free modes analysis results of maglev carbody

图4 不同温湿度环境下的磁悬浮车体自由模态Fig.4 Free modes of maglev carbody under different temperature and humidity environments

3.2 温湿度对车体冲击静强度的影响

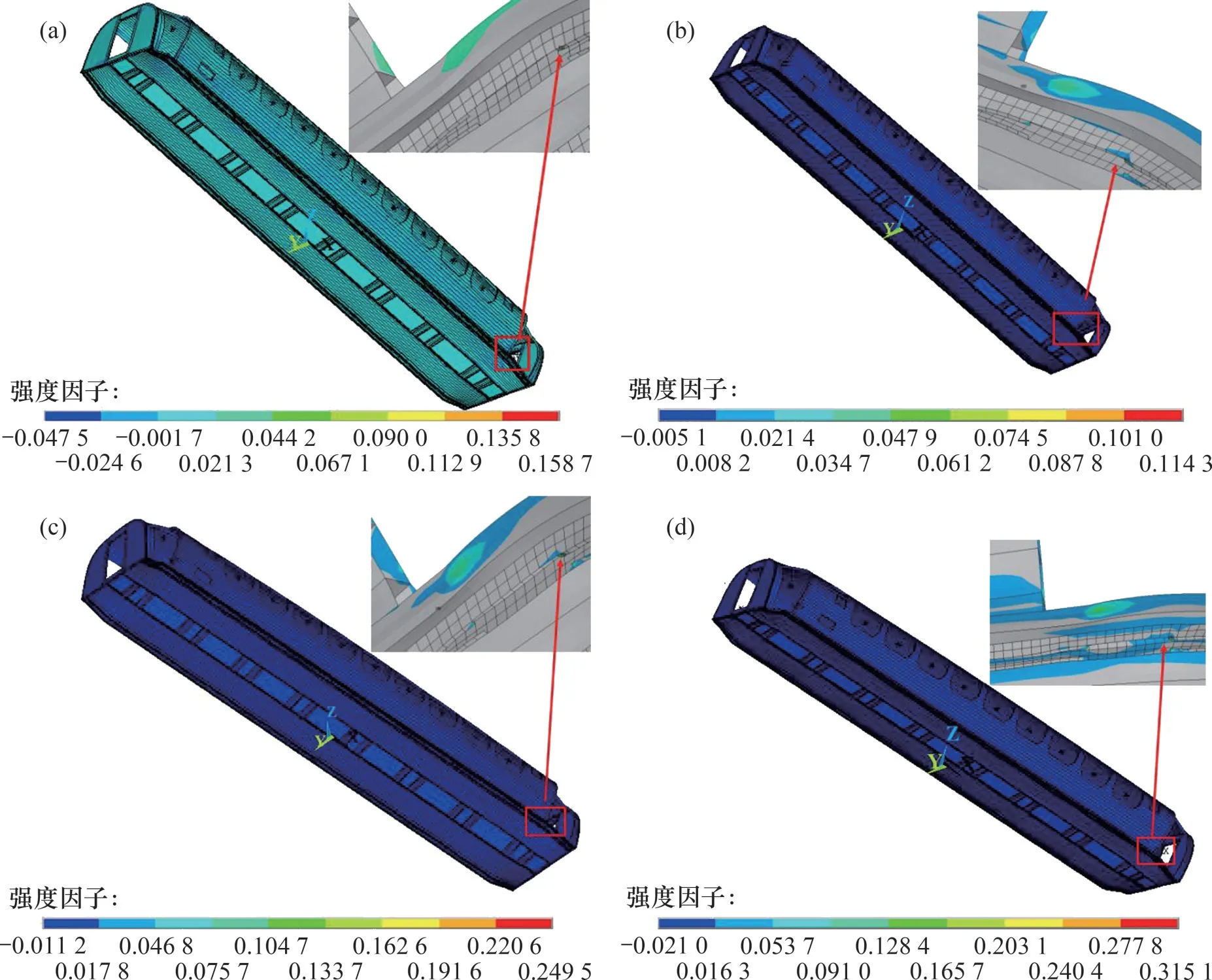

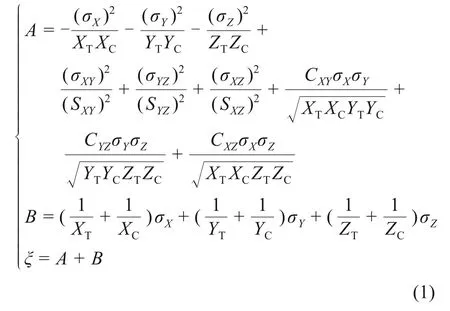

在6 种冲击工况下,纵向±5g和垂向±3g工况对碳纤维复合材料车厢整车结构的影响较小,Tsai-Wu应力强度因子均远低于0.1,远小于失效强度指标1;而横向-3g工况对整车结构的影响较大,因此,主要对最恶劣的工况4 的仿真结果进行分析。图5 所示为冲击工况4 条件下整车变形云图。图6 所示为工况4 条件下整车的Tsai-Wu 强度指标分布云图,为突出冲击工况下结构的应力校核最危险位置,图中局部放大云图忽略了结构微小损伤。采用的三维应力状态下的Tsai-Wu失效准则如式(1)所示:

图6 冲击工况4条件下Tsai-Wu强度因子分布云图Fig.6 Distribution of Tsai-Wu strength factor under impact condition 4

式中:ξ为三维Tsai-Wu 失效准则值;σX,σY,σZ,σXY,σYZ和σXZ为任意一点应力分量,MPa;CXY,CYZ和CXZ为Tsai-Wu耦合系数,一般均取-1。

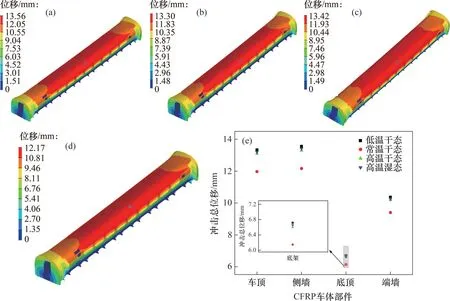

从图5可知:在常温干态下,车厢结构最危险工况为工况4,此时,最大组合变形为12.17 mm。与常温干态相比,低温干态、高温干态和高温湿态环境下的最大组合变形分别增大了11.47%,9.36%和10.32%,因此,最危险状态为低温干态。在4种环境下,最大变形位置均为车厢侧墙门框上部。这是由于门框在侧墙产生了开口,而碳纤维复合材料对于静强度的缺口敏感性相当高,因此,门框周围就成为了结构整体的冲击刚度薄弱位置,进而导致车厢沿横截面产生菱形变位,结果符合横向冲击工况下的实际变形情况。从图5(e)可以看出,多处开口(门、窗)的存在使得侧墙始终是整车结构的薄弱位置;且各部件中,底架在不同温湿度环境下的刚度最大,稳定性最好,相比常温干态,低温干态时冲击位移增量为9.27%;车顶对温湿度环境变化的敏感性最高,相比于常温干态,低温干态时冲击位移最大增量达到了11.44%。这是由于车顶为长大单板结构,温湿度环境对CFRP材料刚度的削弱作用更易体现;而底架中部开口避免了大面积单板的结构形式,且左右底板通过隔板连接增加了局部自由度,使得底板薄弱位置只在局部体现,因此,降低了材料刚度削弱所带来的影响。

图5 冲击工况4条件下整车变形结果Fig.5 Predicted results of the whole vehicle under impact condition 4

采用Tsai-Wu 失效准则计算的CFRP 车厢结构的应力强度指标及危险位置如表5所示,常温干态时,最大Tsai-Wu 强度因子为0.11,与之相比,低温干态、高温干态和高温湿态环境分别增大了45.45%,127.27%和190.91%,各温湿度环境下的最危险位置均在碳纤维车厢侧墙与底板相接处的底板燕尾槽上。当温湿度变化时,在相同载荷下,变形和应力强度因子均明显增大,导致车厢安全性降低。由于环境对材料极限强度的退化作用远大于其对模量的退化作用,使车厢Tsai-Wu强度因子最危险时增加了190.91%,远大于位移变形的11.41%,因此,在工程应用中对碳纤维结构评估时,应充分考虑温湿度的影响,恶劣的温湿度会使材料极限强度显著退化,结构安全裕度降低。

表5 温湿度影响下磁悬浮车厢冲击工况分析结果Table 5 Predicted results of maglev carbody under impact condition 4 with different temperature and humidity

4 结论

1)CFRP编织复合材料试件经过低温、高温或湿态处理后,拉伸、压缩和剪切性能均下降。在拉伸状态下,最恶劣环境为低温干态,相比常温干态试样,低温干态试样的拉伸强度下降了30.79%;在压缩状态下,最恶劣环境为高温湿态,相比常温干态试样,高温湿态试样的压缩强度下降了21.96%;在剪切状态下,最恶劣环境为高温湿态,相比常温干态试样,高温湿态的剪切强度下降了43.59%。表明该编织复合材料剪切力学性能的环境敏感性最高,压缩力学性能的环境敏感度最低。

2)温湿度环境的变化会削弱碳纤维复合材料结构的刚度,导致模态频率降低,并且在高阶模态中影响会愈加明显,甚至会改变高阶模态的振型。

3)在相同载荷下,温湿度环境的变化使得碳纤维磁悬浮车体结构的组合位移变形和应力强度因子明显增大,且应力强度因子的变化率远大于位移的变化率。这是因为低温干态、高温干态和高温湿态等恶劣温湿度环境会导致材料极限强度产生显著的退化,从而降低结构的安全裕度。

4)采用上述环境叠加的CFRP 结构评估方法时,工程结构除了满足25 ℃常温、(55±10)%干态环境规范,还应充分考虑服役所处的温湿度环境,校核在-30 ℃低温/(55±10)%干态或者80 ℃高温/(85±5)%湿态等恶劣温湿度环境下的性能,以保证工程结构在服役于非标准温湿度环境下时具有充足的安全性和可靠性。