高速列车轴箱轴承故障特征与诊断技术研究

2022-06-26徐磊王田天谢劲松阳劲松高广军

徐磊,王田天,谢劲松,阳劲松,高广军

(1.中南大学交通运输工程学院,湖南长沙,410083;2.中车青岛四方机车车辆股份有限公司,山东青岛,266229)

轴箱轴承是高速列车的关键机械部件之一,其工作状态会对列车的安全性和稳定性产生重大影响[1]。在高速列车运行过程中,长时间高速旋转和重载共同作用导致轴箱轴承不可避免地出现性能退化和故障。轴箱轴承的故障若未及时处理,则会影响列车的正常运行,甚至会造成重大的经济损失或危及生命安全[2-3]。轴箱轴承的故障诊断技术对于保障高速列车的安全运行具有重要的意义。在轴承的故障诊断中,基于振动信号的诊断技术因其较高的可靠性已被广泛使用[4],其关键是从振动信号中准确提取轴承的故障特征信息。当前,时域、频域和时频域等分析方法被广泛应用于轴承的故障诊断。龙源等[5]提出了一种基于希尔伯特-黄变换和时频域参数指标相结合的机车轴承故障诊断方法。小波变换结果可以用于区分振动信号中的噪声和冲击成分,是处理不稳定和非线性信号的一种有用方法[6]。杨慧莹等[7]基于小波阈值去噪原理并结合全变差极小化技术去除振动信号中的强背景噪声。田晶等[8]采用集成经验模态对滚动轴承故障信号进行分解,采用峭度度量因子准则筛选出有效的本征模式分量以实现故障诊断。对振动信号进行降噪处理后,需要准确提取轴承的故障特征信息,并采用这些信息来分析轴承的健康状态。WANG等[9]在轴承的故障诊断中提出一种获取增强包络谱的有效方法。黄传金等[10]提出了一种基于复包络谱的滚动轴承故障特征提取方法,依据复数形式的包络信号傅里叶谱提取滚动轴承的复合故障特征频率。LIU等[11]采用主成分分析法(principal component Analysis,PCA)降低原始特征矩阵的维数,以降低数据的复杂度,保留原始特征空间中的主要信息。郑恒等[12]基于K 均值聚类算法和核主成分分析(kernel principal component analysis,KPCA)方法提出了聚KPCA 方法,利用均值聚类算法对相似特征进行聚类,再使用KPCA对聚类后的特征进行降维以提高故障诊断的准确率。基于振动信号的轴承诊断技术在一定程度上能较好地实现故障诊断,这些诊断方法的研究为高铁轴承的诊断提供了理论基础,但诊断方法的工程适用性和有效性仍有待进一步研究和验证。

由于实验室模拟各种轴承故障十分方便,试验平台运行参数可控,采集的故障样本数据受噪声污染小,目前大多数轴承故障诊断研究中使用的故障样本数据集都通过故障模拟试验台获得。SONG等[13]在低速轴承故障实验平台模拟各种轴承故障,从加速度传感器上获取振动信号。LIU等[14]利用从车轮轴承试验台采集的振动信号验证基于自适应相关峭度图的列车轮对轴承故障诊断方法的有效性和优越性。DE GODÓI等[15]在公开的轴承故障实验数据集上对基于极限机器学习机械旋转部件故障诊断方法进行验证。但实验室内故障模拟试验台的故障振动样本数据成分相对简单,无法体现轴箱轴承复杂多变的真实运行环境,同时受试验条件所限,获取真实的故障轴承信号存在难度。黄晨光[16]将某型号动车组健康轴箱轴承的真实信号作为一种特殊噪声添加至轴箱轴承轮对试验台故障轴承信号中,使用得到的叠加信号验证所提方法的有效性。

综上所述,现有轴承故障诊断方法的试验研究结果在一定程度上验证了诊断原理及方法的有效性。由于受不同测量环境、不同操作条件、不同数据采集系统等因素的影响,实验室故障模拟试验平台与实车状态相差较大,故障模拟试件与真实高铁轴承之间的故障特征存在巨大差异,因此,需要基于真实的轴箱轴承故障部件开展整车试验研究,并对故障诊断方法进行进一步探索和验证,以提出工程上可用的故障诊断技术。

1 轴箱轴承故障分析与滚动试验

1.1 典型故障形式分析

受轨道不平顺、轮轨复杂作用、牵引制动载荷等耦合交变影响,高速列车轴箱轴承在重承载、高转速、大激扰工况下,其各类型故障时有发生。通过对高速列车近9 000套轴箱轴承的分解检修情况进行统计,其故障形式主要包括变色、压痕、剥离等。轴箱轴承变色主要是轴承发热、锈腐蚀、油烧、电蚀等导致的零部件表面材料变色,轴箱轴承压痕则是由于微粒异物或剥离金属片在重载及高速旋转作用下切削材料表面所致的环状压痕(位置及深度随机分布),轴箱轴承剥离主要是由于材料疲劳、局部过载、非金属夹杂物等造成的零部件表面剥落。轴箱轴承典型故障形貌如图1所示。

图1 轴箱轴承典型失效形式Fig.1 Typical failure modes of axle box bearing

1.2 轴箱轴承检修监测现状

目前,高速列车轴箱轴承的检修执行五级检修规定,如图2所示。其中,一、二级修以车辆不解编状态下的目视检查为主,三级修以轮对状态下的目视检查、低速跑合、听诊检测为主,四级修以轴承分解检查为主,五级修便是更换或更新零部件[17]。为进一步强化高速列车轴箱轴承的安全保障措施,目前在高铁沿线重要站点安装轴承轨边声学检测装置用于列车低速通过时识别潜在重度剥离故障。随着列车故障预测与健康管理技术应用推广,车载温度振动复合监测装置逐步从复兴号系列动车组开始小批量应用,可实现高速列车轴箱在途监测、诊断预警、远程传输等功能,使轴箱轴承修程延长,并使预测性维修技术得到研究和应用。

图2 高速列车轴箱轴承检修监测现状Fig.2 Monitoring and examining of axle box bearing of high-speed train

1.3 轴箱轴承滚动试验

车载轴承温度振动复合监测装置逐步得到批量应用,状态数据获取条件已经具备。当前,如何基于振动监测数据实现典型故障准确诊断、促进检修手段更新是工程应用的关键。为此,本文以故障轴箱轴承为对象,开展整车滚动试验研究。

构建基于振动信号的轴箱轴承故障诊断指标需要对轴承振动响应机理进行系统分析与试验研究。然而,高速列车轴箱轴承的振动响应受干扰噪声、信号传递路径及工况影响,其特征较复杂。为了获取高速列车轴箱轴承在实际载荷、装配状态、不同转速、其他旋转件激扰下的振动响应信号,以整车滚动试验台为基础,以实车检修拆卸的故障轴承为对象,设计高铁轴承故障试验场景。通过采集系统配置、传感器位置优选、信号传递路径对比、工况设计,形成高铁轴承故障振动响应数据测试试验方案。

1.3.1 整车滚动试验平台

故障试验系统主要由整车滚动试验台和故障轴承组成,整车滚动试验台保证了试验条件与实车条件的一致性,实车拆卸的故障轴承保证了试验对象与真实对象的一致性,因此,该故障试验系统获取的故障响应数据与实车监测数据具有一致性。

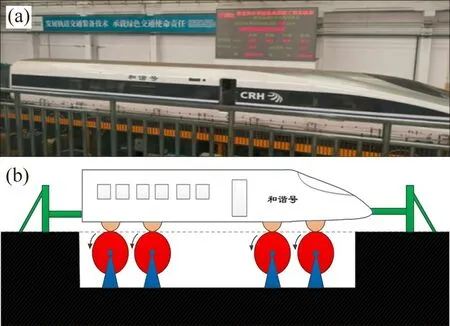

整车滚动试验台及其结构原理如图3所示。该实验系统由CRH380A 头车为车辆平台,列车4 条轮对更换故障轴承与驱动轮配合相对运动,两端工装与列车车钩相连保证试验过程中车身的稳定性,试验系统与线路实车运行车辆的几何结构完全一致,载荷形式相似,边界条件接近。基于该实验系统获取的振动响应数据,真实和完整地反映实车振动状态,对促进故障特征提取及诊断方法的工程化应用具有重要价值。

图3 整车滚动试验台结构原理Fig.3 Structures of high speed train full size roller rig

1.3.2 整车滚动试验设计

本试验以统计的高发和高危故障为研究对象,使用CRH380A 型动车组NTN CRI-2692 双列圆锥滚子轴承,选取正常、压痕和剥离故障试件,安装在整车滚动试验台的2组转向架上。轴承的安装位置定位如图4所示,面向车头方向,分为左侧轴承和右侧轴承。从车头往后,2 个转向架4 根车轴依次定义为第一轴、第二轴、第三轴和第四轴。编号B1至B8的轴承在列车上的安装位置依次为左1、左2、右1、右2、左3、左4、右3 和右4。其中,B1和B5为正常轴承,B2,B7和B8为外圈压痕故障轴承,B3 和B6 为剥离故障轴承,B4 为外圈锈蚀故障轴承。具体轴承试件信息见表1。

图4 轴承位置与传感器布局定义Fig.4 Definition of bearing position and sensor layout

表1 轴承试件信息Table 1 Information of bearing specimens

测试对象涵盖8 个轴承,在每个轴承上布置2个测点,共16 个传感器。图4 中,1~16 代表传感器编号,其中奇数编号传感器垂向布置,偶数编号传感器水平布置。为了可靠测试轴承振动响应数据,对轴承的测点进行设计。根据高速列车轴箱轴承结构设计,在运行过程中轴承主要承受车辆垂向载荷以及轮轨纵向、横向、垂向力,轴箱轴承与轴箱体接触上方区域为承载区,下方为非承载区。当轴承内部零件存在局部故障损伤时,由于载荷的作用,承载区会随着轴承的旋转产生周期性冲击,这些冲击能量能够被安装在轴箱体附近并且靠近承载区的振动传感器采集,可运用信号处理方法进行轴承故障的定性分析和定量诊断。在非承载区,由于没有载荷作用,局部故障损伤难以引起冲击,故不在该区域布置传感器。

采用多种测试工况充分模拟实车各速度区间的运行工况。在试验过程中,通过整车滚动试验台驱动车辆轮对均匀加速到若干个设定速度后保持一段时间匀速运行。完整工况设计如表2 所示,包括19 个工况,速度区间为0~350 km/h,涵盖正线运行的行车速度。

表2 试验工况设计Table 2 Design of test conditions

2 轴承故障诊断技术研究

以试验获取的振动响应数据为基础,从时域特征、频域特征、多指标融合共3方面研究适用于高速列车轴箱轴承的故障诊断技术,并进一步研究轴承故障特征与运行速度的关系,确定轴承故障诊断的最佳速度区间。

2.1 时域冲击识别

在滚动轴承运转过程中,当轴承内圈、外圈和滚子等部件的表面出现损伤时,会在振动响应中产生冲击信号,并且不同部件的冲击间隔和波形特征不同。因此,通过识别时域波形中冲击间隔,可以初步、直观地判定轴承的健康状态和故障类型。

2.1.1 降噪方法有效性验证

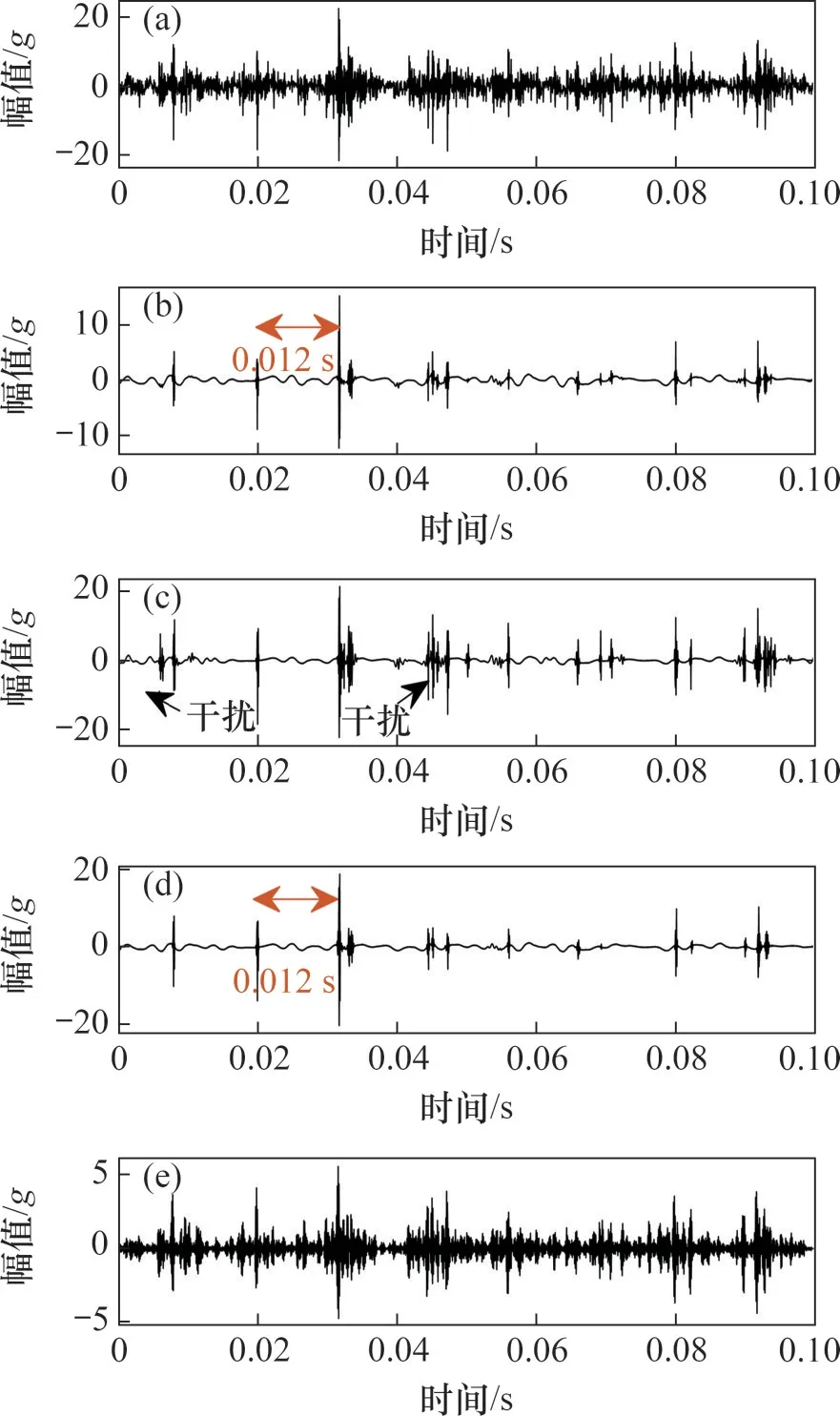

轴承的振动信号往往噪声较强,冲击特征被淹没,难以直观识别。为此,对比常用的降噪方法(包括小波软阈值降噪(wavelet soft threshold denoising,WS)、小波硬阈值降噪(wavelet hard threshold denoising,WH)、相邻系数降噪(neighbor coefficient denoising,NC) 与奇异值分解降噪(singular value decomposition,SVD)方法),以研究各方法在高速列车轴承冲击识别中的有效性,为工程应用选定合适方法。以B4(外圈锈蚀)与B6(外圈剥离)这2 个故障形式和程度的轴承为例,选取100 km/h 稳定运行工况下、0.1 s 时长的轴承水平方向振动信号,对不同降噪方法进行对比,结果分别如图5和图6所示。

B6 和B4 这2 种轴承故障均属于外圈故障,结合轴承参数和机理分析可知,这2种型号轴承的外圈故障时域冲击间隔为0.012 s。

从图5 可见:B6 存在较严重的外圈损伤,原始波形中存在不显著的等间隔冲击(见图5(a));对该轴承的振动响应原始数据进行降噪(WS 和NC,见图5(b)和图5(d)),能显著识别出0.012 s 的等间隔冲击,说明小波软阈值降噪和相邻系数降噪方法均能较好地识别出高铁轴承的外圈严重损伤时域冲击波形;经WH 处理(见图5(c))后,虽然能识别出冲击波形,但信号中存在较多其他间隔的冲击成分,易对诊断结果产生干扰;经SVD处理(见图5(e))后,降噪效果不显著,不利于冲击间隔的识别和提取。

图5 B6轴承降噪方法对比Fig.5 Noise reduction methods comparison for bearing B6

从图6 可见:B4 存在典型的外圈锈蚀故障;原始波形中存在等间隔的冲击(图6(a));对该轴承的振动响应原始数据进行降噪(NC)后,能显著地识别出0.012 s 的等间隔冲击,说明相邻系数降噪方法能较好地识别出高铁轴承外圈锈蚀导致的时域冲击波形;经WS 和WH(见图6(b)和图6(c))后,虽然能识别出冲击波形,但信号中存在较多其他间隔的冲击成分,易对诊断结果产生干扰;经SVD处理(图6(e))后,降噪效果不显著,不利于冲击间隔的识别和提取。

图6 B4轴承降噪方法对比Fig.6 Noise reduction methods comparison for bearing B4

通过对比上述2 个典型故障形式冲击波形可知,相邻系数降噪方法(NC)能有效降低轴承振动信号中的噪声成分,并保留轴承损伤导致的冲击成分,可为轴承故障的初步诊断提供关键技术支持。该结论源于实车试验数据的分析和对比,能为工程应用中方法的选择提供重要参考。

2.1.2 基于相邻系数(NC)降噪的轴承故障冲击识别

选取100 km/h 稳定运行工况下0.1 s 时长的轴承水平方向振动信号,以优选的相邻系数降噪方法对本次试验的8个(B1,B2,…,B8)不同损伤类型和形式的轴承进行降噪处理,结果如图7所示。

降噪时域波形图7(a)和图7(e)(B1和B5轴承)中不存在显著的冲击成分,并且其时域幅值在±1g(g=9.8 m/s2)之间,振动强度较低,因此,可判定B1和B5是正常轴承,与实际试故障状态相同。

图7(c)和图7(f)中(B3和B6轴承)的振动幅值分别为±5g和±20g,显著大于正常轴承的振动幅值,因此,可判定轴承存在较严重损伤。在降噪时域波形中提取冲击成分的间隔为0.012 s,对应于外圈的故障特征。因此,可判定轴承B3和B6存在严重的外圈故障,与试验工况中B3和B6试件的外圈剥离故障情况相吻合。

图7(b)和图7(d)中(B2 和B4 轴承)振动幅值分别为±1g和±2g,且均存在间隔为0.012 s 的冲击成分,因此,可以判定轴承B2和B4均存在一定程度的外圈损伤,并且B4轴承的损伤程度大于B2轴承的损伤程度。试验试件中B2 轴承存在有触感的外圈压痕,而B4 存在明显触感的多处锈蚀,验证了诊断结果的准确性。

图7 NC降噪时域波形Fig.7 Time domain waveforms after NC denoising

图7(g)和图7(h)中(B7 和B8 轴承)振动幅值分别为±2g和±4g,大于正常轴承的±1g,因此,可判定轴承存在一定程度的故障。但其时域波形不存在清洗的等间隔冲击,因此,仅从时域波形特征中难以进一步判定轴承的故障类型。在实际试件中,B7 和B8 轴承存在轻微的外圈压痕和滚子压痕,该故障的特征未能在降噪时域波形中体现。

上述分析表明,基于相邻系数降噪的时域振幅和冲击波形能准确判定轴承的状态是正常或故障。但对于部分较轻微的故障,难以进一步判定其具体故障类型。

2.2 频域特征提取

时域信号中能通过冲击波形识别轴承的严重故障,但对于部分微弱和复杂故障,需进一步提取频域特征。

当轴承出现故障时,故障导致的冲击将激发轴承的固有频率,并且高频的共振频率往往被故障的低频冲击信号所调制。体现在频谱上,轴承共振频率附近出现以轴承故障特征频率为间距的边频带,因此,包络解调方法常用于滚动轴承的精密诊断。

2.2.1 包络谱有效性验证

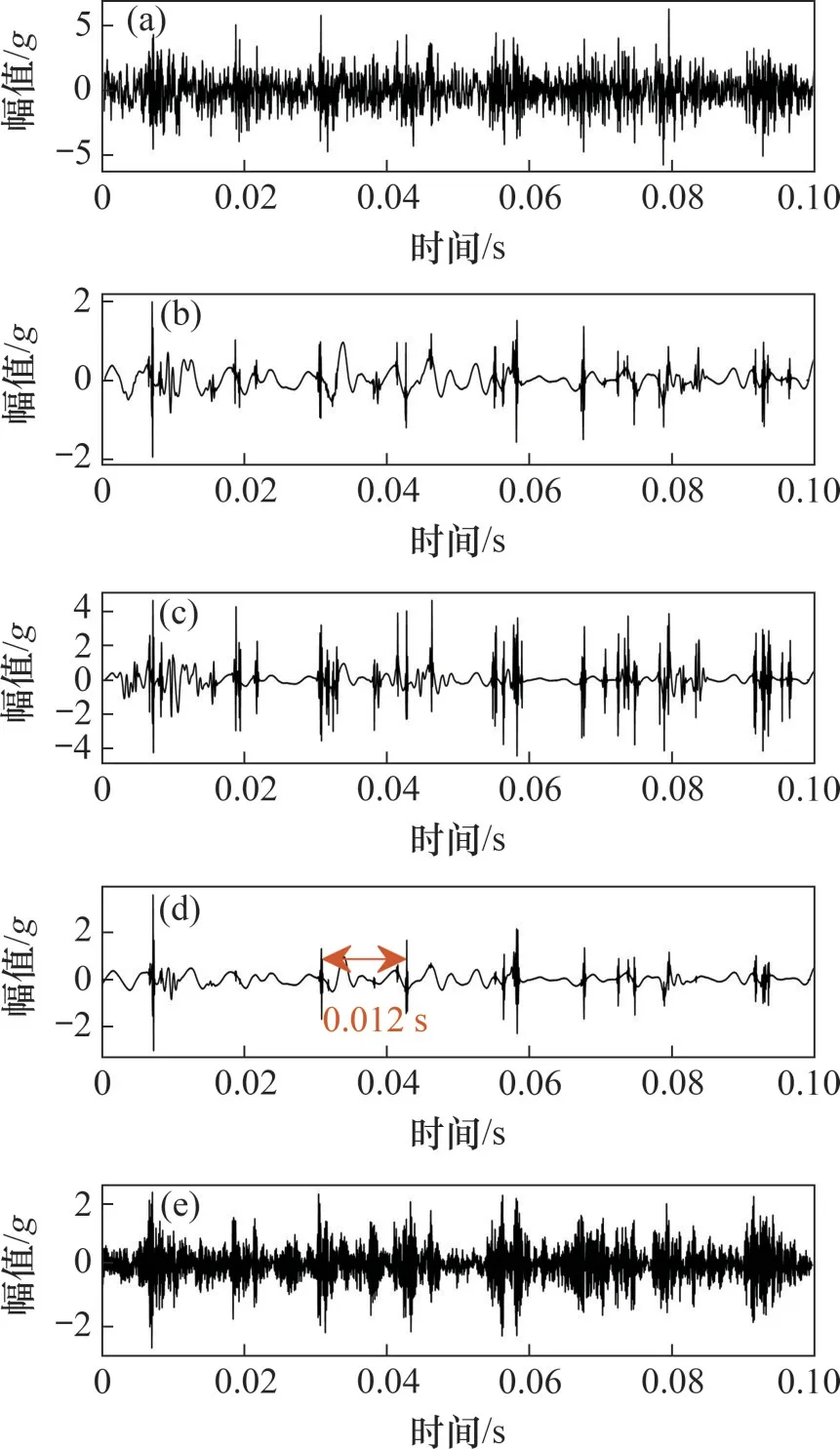

包络解调方法的步骤主要包括提取包含故障信息的共振信号与解调两部分。这里对比常用的快速傅里叶变换频谱分析(fast Fourier transform,FFT)以及利用谱峭度(spectral Kurtosis,SK)、经验小波分解(empirical wavelet decomposition,EWD)与变分模态分解(variational modal decomposition,VMD)提取共振频带的包络解调方法,以研究各方法在高速列车轴承频域故障特征提取中的有效性,为工程应用选定合适方法。以B3(外圈剥离)与B8(外圈轻微压痕)这2个故障形式的轴承为例,选取100 km/h稳定运行工况下振动信号,对频域特征提取方法进行对比。

图8和图9所示分别为B3和B8轴承频域特征,其中,图(a),(b),(c)和(d)所示依次为快速傅里叶变换频谱(FFT)以及利用谱峭度(SK)、经验小波分解(EWT)与变分模态分解(VMD)提取共振频带后的包络谱。B3和B8这2种轴承的故障均属于外圈故障,结合轴承参数和机理分析可知,该型号轴承外圈故障在100 km/h 稳定运行工况下的特征频率为83.35 Hz。

图8 B3轴承频域特征提取Fig.8 Feature extracting in frequency domain of bearing B3

图9 B8轴承频域特征提取Fig.9 Feature extracting in frequency domain of bearing B8

对于剥离的存在严重外圈故障的轴承B3,直接采用FFT进行频分析,结果见图8(a),发现在低频范围内难以观测到故障频率的1×及2×(×为故障特征频率阶次)成分,不利于外圈故障的准确识别。采用SK,EWT和VMD提取共振频带后的包络谱,从这3种包络谱都能清晰地识别出外圈故障的1×,2×和3×等频率成分,见图8(b),8(c)和8(d)。因此,从包络谱中可有效提供轴承故障特征。

对于压痕的轻微故障轴承B8,直接采用FFT进行频分析,结果见图9(a),发现在低频范围内难以观测到外圈特征频率1×和2×成分,且存在较多干扰频率成分,不利于外圈故障的准确识别。图9(b)所示为SK 提取共振频带后的包络谱,未能从其中识别出轴承的外圈特征频率。图9(c)所示为EWT 提取共振频带后的包络谱,虽然从其中能观测到外圈特征频率1×和2×成分,但是峰值不明显,且存在其他谱峰干扰,不利于对外圈故障进行诊断。图9(d)所示为VMD提取共振频带后的包络谱,从该包络谱能观测到外圈特征频率1×和2×成分相应的谱峰,其他频率成分不存在峰值。

上述分析表明,包络谱分析是有效的高铁轴承故障特征提取方法,并且VMD方法在严重和轻微故障轴承中均有较好的特征提取效果。

2.2.2 基于VMD包络谱的轴承故障频率提取

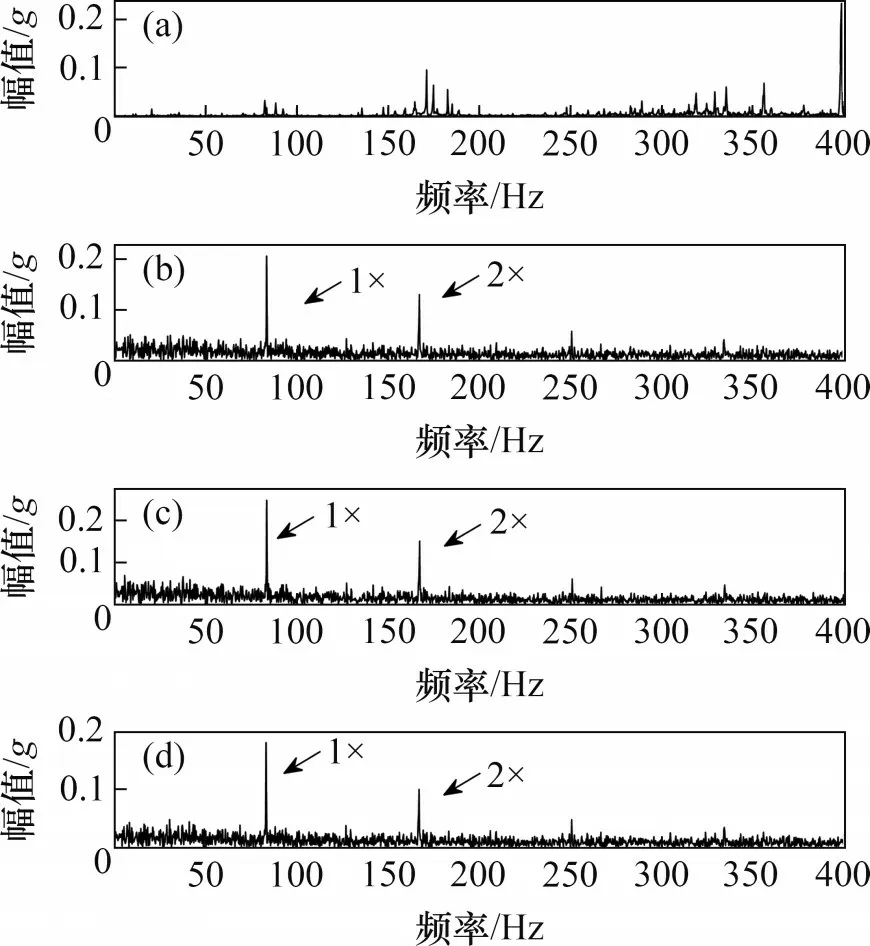

以优选的VMD滤波的包络谱分析方法,选取100 km/h稳定运行工况下振动信号,对本次试验的8个(B1,B2,…,B8)不同损伤类型和形式的轴承进行特征提取和故障识别,结果如图10所示。

图10 VMD滤波包络谱Fig.10 Envelope spectrums after VMD filtering

从B1 轴承的VMD 滤波包络谱(图10(a))和B5轴承VMD 滤波包络谱(图10(e))可见:频域幅值整体较低,在(0.02~0.03)g之间,且不存故障的倍频成分。因此,可判定B1和B5是正常轴承,与实际试验试件相吻合。

从B6轴承的VMD滤波包络谱(图10(f))可见其谱峰达到1g,显著大于正常轴承的峰值,且包络谱中在外圈故障特征频率处存在明显谱峰,因此,可以判定B6 轴承存在严重的外圈故障,这与试验工况中B6试件的外圈剥离故障情况相吻合。

从B3 轴承的VMD 滤波包络谱(图10(c))和B4轴承的VMD滤波包络谱(图10(d))可见,频域幅值整体比正常轴承的大,在(0.15~0.20)g之间,且在外圈故障特征频率处存在清晰谱峰,因此,可以判定轴承B3和B4均存在较严重的外圈损伤。试验试件中B3轴承外圈剥离,而B4存在明显触感的多处锈蚀,验证了诊断结果的准确性。

从B2,B7和B8轴承VMD滤波包络谱(分别见图10(b)、10(g)和10(h))可见,频域幅值整体上比正常轴承的略大,在(0.02~0.04)g之间,且在外圈的1×和2×故障特征频率处,均能识别出不显著的谱峰,因此,可以判定轴承B2,B7 和B8 均存在较轻微的外圈故障。在试验试件中,B2和B8均存在外圈压痕故障,B7 外圈存在1 处小伤,验证了包络谱特征的准确性。

上述分析表明,采用VMD滤波的包络谱分析方法能准确提取高铁轴承的外圈故障。据特征频率处的清晰谱峰可以判定故障类型,频谱幅值能准确反映故障的严重程度。

2.3 多指标融合聚类

利用上述降噪后的时域冲击识别和包络解调的频域特征提取技术,可以在没有大量样本的基础上,根据故障机理有效识别出轴承处于正常或者故障状态,并确定故障位置是在内圈还是在外圈或者滚动体等部位,但对于外圈的剥离、锈蚀、压痕等故障难以进一步区分。

在具有各类型故障对应的标准样本库的基础上,可通过多特征融合的手段对未知样本进行聚类,以精确判定故障的类型。本节通过构建轴承健康评价指标集合,并采用主成分分析(PCA)、核主分量分析(KPCA)、线性局部切空间排列(LLTSA)与局部保留投影(LPP)等信息融合与数据降维方法,对试验轴承振动响应数据进行聚类分析,以期精确识别正常、外圈剥离、外圈压痕及外圈锈蚀4种状态。

2.3.1 指标选择

常用的指标包括有效值、最大值、方根幅值、峭度指标、波形指标及频谱中心等。为尽量减少特征向量维数,首先对各时域与频域指标进行筛选,剔除对轴承健康状态检测无用的指标。

取100 km/h 工况下各轴承振动信号,以1 s 时长的振动响应数据为1个样本,初步测试不同指标对轴承不同健康状态的敏感程度,结果如图11 所示(图中横坐标依次为B1,B2,…,B8 轴承对应的振动数据样本序号,每个轴承取54 个样本,以竖虚线间隔,纵坐标为各样本对应的指标)。

从图11 可见:部分指标如峰值指标、脉冲指标及裕度指标等特征幅值波动大,且对于不同故障程度轴承指示程度不明显,难以用于轴承状态的识别;均方根、峭度指标和频谱均值等波动小,在轴承不同健康状态下,它们的变化也很大。

图11 不同指标对健康状态的敏感程度Fig.11 Sensitivities of different indicators to health status

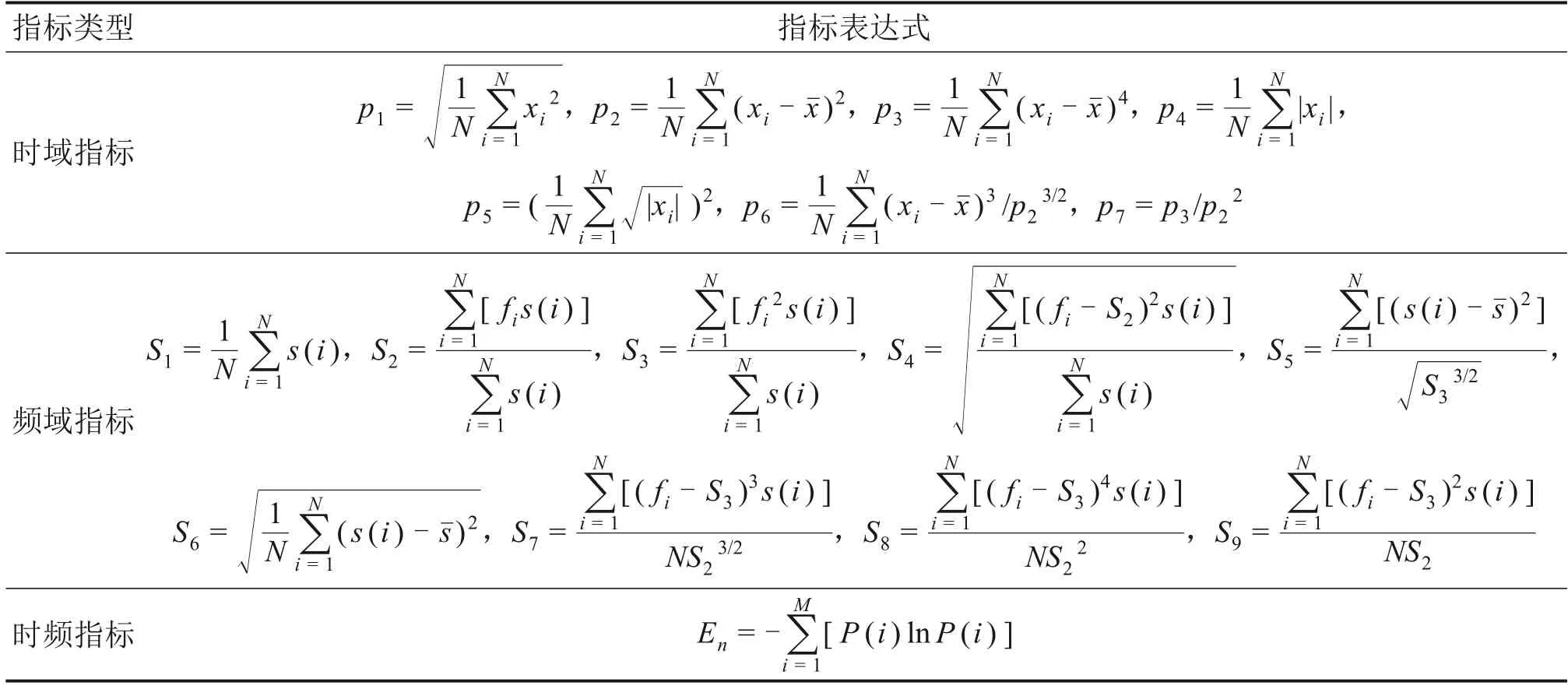

最终选取如表3 所示的7 个时域指标(P1,P2,…,P7)、9 个傅里叶变换频谱的频域指标、9 个Hilbert包络谱频域指标(S1,S2,…,S9)及1个小波能量熵时频指标(En),构成总维数为26 的特征向量。表3 中,N为总数据点数,i为数据点序号,x(i)为时域振动加速度,xˉ为时域振动加速度均值,fi为频域频率值,s(i)为频域频率幅值,sˉ为频域频率均值,M为小波包分解频带数,P(i)为频带能量比。

表3 特征指标Table 3 Characteristic indexes

2.3.2 指标融合与评价

利用PCA,KPCA,LLTSA 与LPP 这4 种不同降维方法对优选的26 个特征进行融合,以一维空间内故障样本数据的聚类结果区分不同故障类型。

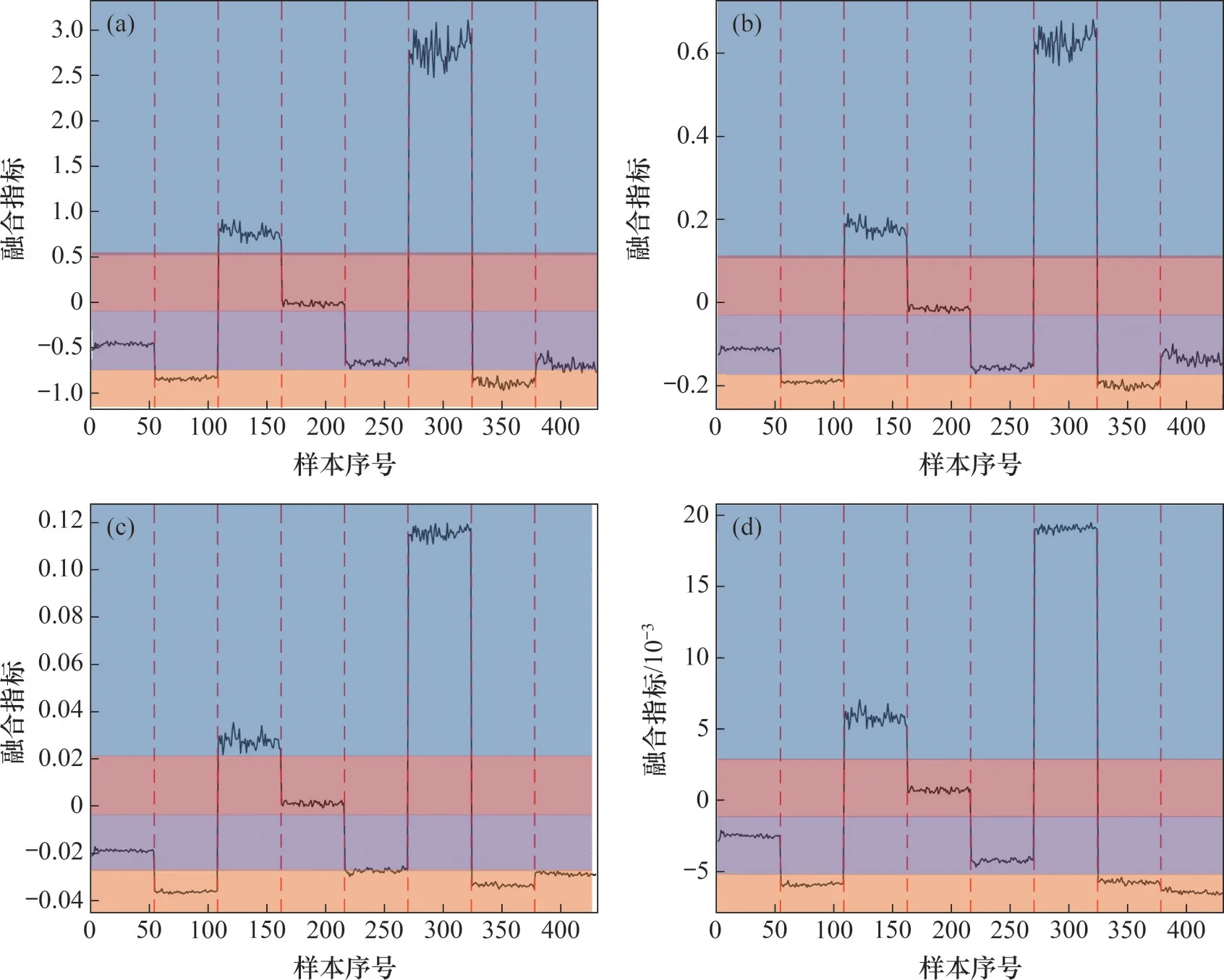

图12(a),(b),(c)和(d)所示分别为PCA,KPCA,LLTSA与LPP进行指标融合后的各类型故障轴承的聚类结果(图中横坐标依次为B1,B2,…,B8 轴承对应的振动数据样本序号,每个轴承取54 个样本,以竖虚线间隔;纵坐标为各样本的26维指标所融合的一维指标)。

从图12(a)和图12(b)可以看出:在PCA 和KPCA 指标融合结果中,B1,B5 和B8 聚合为一类,B2 和B7 聚合为一类,B4 为单独一类,B3 和B6为单独一类;在有先验信息和样本库的基础上,可以判定B4 为外圈锈蚀,B3 和B6 为外圈剥离,B2 和B7 被判定为轻微外圈故障。而B8 将被认为是与B1和B5一样的正常样本,从而造成误判。

从图12(c)和图12(d)可以看出:在LLTSA 和LPP 指标融合结果中,B1 和B5 聚合为一类,B2,B7和B8聚合为一类,B4为单独一类,B3和B6为单独一类。因此,在有先验信息和样本库的基础上,可以实现外圈锈蚀、剥离与轻微损伤的识别。

图12 指标融合方法的故障聚类效果对比Fig.12 Comparisons of fault clustering effect based on index fusing

为了进一步评价融合指标的聚类效果,利用类内距离与类间距离构建指标η定量评价指标融合方法故障聚类效果。

Ci类与Cj类的类间距为

设所有类内距离均值为SI,所有类间距离均值为SO,可建立聚类效果评价指标:

η越大,则聚类效果越好。

进一步计算不同降维方法对100 km/h 工况下振动信号的指标融合与故障聚类效果评价指标η,结果如表4所示。从表4可见:用LPP指标融合方法取得的故障聚类效果最佳,其融合后的一维指标更有利于对轴承故障的辨识。因此,可通过大量收集振动响应故障样本,建立样本库并划分各故障类型对应的一维融合指标阈值区间,从而对高铁轴承故障类型进行准确识别。

表4 故障聚类效果评价指标ηTable 4 Evaluation index of fault clustering effect

2.4 敏感诊断工况研究

列车行车过程中将遍历0~350 km/h 的运行速度,而轴承的故障特征随工况变化,因此,在选择合适故障诊断方法的基础上,确定故障诊断的最佳速度区间也是工程应用中的关键。本节通过对比不同运行速度下所提取的轴承故障特征,选取最适合进行故障诊断的速度区间。

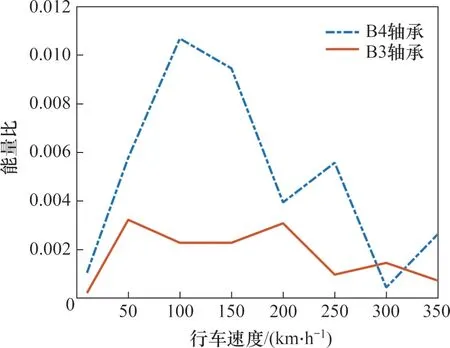

从前面分析可知VMD分解的频域特征提取方法对于高铁轴承识别有良好的效果。以典型外圈故障轴承B3 和B4 轴承为例,分别用VMD 对其振动信息进行频谱分析,并提取故障特征频率及其倍频的能量,将其与总能量的比值作为特征提取效果的评价指标。该比值越大,说明特征频率的谱峰越显著,其他频带能量越低,越有利于故障诊断。所研究的运行速度及各速度下相应的故障特征频率如表5所示。

表5 运行速度与轴承故障特征频率Table 5 Operating speeds and fault characteristic frequencies of bearing

所提取的故障特征频带与总能量的能量比随运行速度的变化如图13所示。从图13可以看出B4轴承的能量比整体上比B3 轴承的能量比大,说明B4 轴承的频谱中故障特征频率处的谱峰很显著。图10所示结果验证了所构建的能量比的合理性。

从图13 可见:能量比随运行速度的变化尽管在局部位置存在波动,但整体变化规律是先增加后降低,这说明在低速和高速区间内,故障特征不易于提取;当行车速度低于50 km/h 或者大于250 km/h 时,都不利于轴承故障特征的提取。因此,在工程应用中,在100~200 km/h 速度区间内触发采集轴承振动信号,以保证所获取的轴承振动响应数据的质量可靠。

图13 能量比随运行速度变化规律Fig.13 Variations of energy ratio with running speeds

进一步对指标融合方法的故障聚类效果随运行速度的变化进行研究。基于2.3节中以类间距离与类内距离之比构建的故障聚类效果评价指标η,评价指标融合方法在不同转速区间的诊断效果,以便指标融合方法用于故障聚类时能确定最佳转速区间。

图14 所示为不同行车速度下各指标融合方法的故障聚类效果评价指标η的变化规律。从图14可以看出:各方法的故障聚类效果变化规律基本一致,在100 km/h 处达到峰值,且除了LPP 方法提取指标波动外,其他方法提取指标在时速大于100 km/h后随速度增大而降低,并且LPP方法的故障识别效果最佳;当行车速度在100~200 km/h 区间内时,通过特征融合与数据降维得到的故障评价指标对轴承自身健康状态的反映效果最好。

图14 故障聚类效果指标随运行速度变化规律Fig.14 Variations of fault clustering effect with running speeds

综上所述,为了提高在线监测和诊断的精度以及提升振动数据采集和存储效率,在轴承的振动数据测试中,宜采用转速触发模式,获取100~200 km/h速度区间内的振动信号。

3 结论

1)所开展的试验以实车为试验平台,以实车拆卸的故障轴承为对象,相对于大多数轴承故障模拟试验更接近列车服役过程的真实状态。因此,基于该试验数据所验证的方法、构建的指标及提出的阈值,对工程应用均具有重要的参考价值。

2)时域冲击波形特征能直观和初步地反映轴承存在的故障,但须采取有效的降噪技术进行信号处理。针对高铁轴承振动现象,相邻系数降噪是有效的处理方法,该方法可准确识别外圈剥离、锈蚀等严重故障,但对轻微压痕故障难以诊断。

3)频域特征提取能有效提取轴承的故障特征,VMD 滤波后的包络谱分析是相对有效的轴承故障特征频率提取方法。包络谱幅值能准确反映故障程度,故障特征频率的倍频是诊断该故障的可靠指标。

4)在具有少量样本的基础上,可通过多指标融合的聚类技术对故障类别进行准确判定。其中,LPP多指标融合方法在高铁轴承的外圈压痕、锈蚀及剥离方面均具有较好的识别效果。

5)当列车在100~200 km/h 速度区间内时,由转速触发采集方法所得振动数据中的故障特征更显著。因此,在工程应用中,推荐采用转速触发数据采集方法,以获取高质量数据和提升在线诊断方法的可靠性。

6)本文结论仅针对本次整车滚动试验结果得出,所优选的方法、聚类指标区间的划分及最佳工况的选择等普适性及推广性仍有待进一步研究。后续将进一步通过多车型的线路试验对诊断方法进行优化,对结论进行验证和推广。