顺北二区高含硫天然气脱水工艺技术研究

2022-06-18崔伟宋学超罗金华敬加强

崔伟 宋学超 罗金华 敬加强

1.中国石化西北油田分公司 2.中国石化缝洞型油藏提高采收率重点实验室 3.西南石油大学石油与天然气工程学院

集输系统腐蚀主要与H2S含量、氯离子浓度、温度、压力和pH值等因素有关,H2S含量和温度越高,腐蚀性越强[1]。中国石油化工股份有限公司西北油田分公司顺北二区(以下简称顺北二区)属于凝析气藏,所产天然气高含H2S(质量浓度大于70 000 mg/m3)和CO2(体积分数大于10%),地层水中氯离子含量高(质量浓度大于65 000 mg/L),介质腐蚀性极强。对于高含硫气田,腐蚀不仅会给油气田的开发和生产造成巨大的经济损失,还会造成环境污染及影响人身安全。

顺北二区若采用传统天然气集输工艺,则存在如下问题:①如果气体不进行处理,按照选材标准,需要选择镍基合金等高等级耐蚀合金,投资成本为常规管材的2.5倍;②如果从源头对气体进行净化脱硫处理,存在脱硫规模无法确定、投资高、建设周期长等问题。因此,亟需开发一种经济性好、风险低、建设周期短的技术,以解决顺北二区开发试采初期天然气的集输问题。

对高含硫天然气而言,如果天然气中含有饱和水或游离水,会使天然气中的H2S具有较强的腐蚀性,对集输系统造成较大的安全生产风险[2-3]。因此,针对高含硫天然气集输系统,只需有效脱除天然气中的饱和水和游离水,使系统在集输条件下无水的存在,即可实现高含H2S天然气的安全输送[4-5]。目前,天然气的常用脱水方法主要有溶剂吸收法[5-11]、固体吸附法[5-15]、低温冷凝法[5-8,16]、膜分离脱水技术[17-18]以及超音速脱水技术[17,19-21]。同时,传统的典型天然气脱水工艺流程主要针对不含H2S或低含H2S的工况进行设计,而对于高含H2S的天然气脱水方法以及直接进行脱水工艺研究的工程案例相对较少,缺少对吸收剂以及直接脱水工艺的适应性分析。

基于此,在国内外天然气脱水技术研究的基础上,结合顺北二区天然气的气质特点,对高含H2S的天然气脱水方法进行了筛选,优化改进了传统典型天然气三甘醇脱水工艺流程,增加了原料气进吸附塔前的分离处理工艺和闪蒸气回收处理工艺;同时,基于富甘醇预热位置、再生纯度以及H2S的影响,确定了两级贫/富液换热预热、LNG气化气提的富甘醇再生工艺流程,形成了适合顺北二区高含硫天然气的脱水工艺流程,为后续顺北天然气区块的开发和集输提供了技术支撑。

1 高含硫天然气脱水工艺研究

1.1 高含硫天然气脱水工艺优选

结合顺北二区天然气的气质条件,针对目前天然气常用的脱水吸收剂进行了相应的对比分析。其中,溶剂吸收法中的吸水溶剂主要有两种类型,即醇类和CaCl2溶液。早期天然气脱水主要使用CaCl2水溶液,但由于其适应性较差,对来气中H2S反应敏感,容易发生反应生成沉淀,影响脱水效果;且溶液中阴阳离子多,易对设备产生电化学腐蚀,处理后的天然气露点降较低,目前已很少使用。作为高分子醇类的典型吸水剂,三甘醇因其热稳定性好、吸水性强、蒸气压低、运行可靠、脱水流程简单、投资成本较低等优势,在工业上得到了广泛应用;但三甘醇溶液易损失,易污染,易高温氧化,运行成本相对较高。因此,作为天然气净化处理脱水剂时需要再生循环使用[22]。

固体吸附剂脱水的原理即是用固体干燥剂的亲水性质和对水分的吸附张力,使水分吸附在干燥剂内部孔隙中,从而达到脱水的目的。目前,固体吸附脱水常用的材料主要是分子筛、硅胶和氧化铝。对于要求深度脱水的装置,宜选用4A或3A分子筛;酸性天然气应选用抗酸分子筛,氧化铝不宜处理酸性天然气。考虑到顺北天然气的特点,对于固体吸附法应采用分子筛脱水工艺,但分子筛脱水工艺装置设备投资和操作费用较高,要达到相同的水露点要求,其投资比三甘醇(TEG)工艺高约53%;同时,在高含H2S环境下,分子筛的使用寿命可能缩短至1年左右(正常为3~5年),且分子筛加热、再生环节能耗较高。

而对于低温冷凝法,则需要添加水合物抑制剂,且应用受到一定的条件限制,配套设施多,能耗高,流程复杂,限制了其工业应用。膜分离技术在应用过程中对于酸气波动较大及含量较高的天然气净化处理效果十分有限,至今尚未在工业上得到广泛的大规模应用,现阶段膜分离脱水技术主要侧重于基础研究方面,高性能膜材料的研制仍是首要问题,如何与传统脱水工艺相结合,实现最优组合和最低投资,达到相互促进,将是未来膜分离技术的一个新的发展方向。超音速脱水工艺投资少,但压力损失过大,且对天然气流量、压力、组分和温度敏感,现阶段不具备推广的可能性。综上,通过对比分析,优选确定了三甘醇溶剂吸收法作为顺北二区高含硫天然气的脱水吸收处理工艺。

1.2 高含硫天然气三甘醇脱水工艺流程优化研究

对顺北二区的天然气而言,除存在一般意义的游离水和饱和水以外,还高含H2S、CO2和氯离子(总矿化度高),这就要求在进行天然气脱水工艺流程设计时,需要充分考虑上述因素的影响。

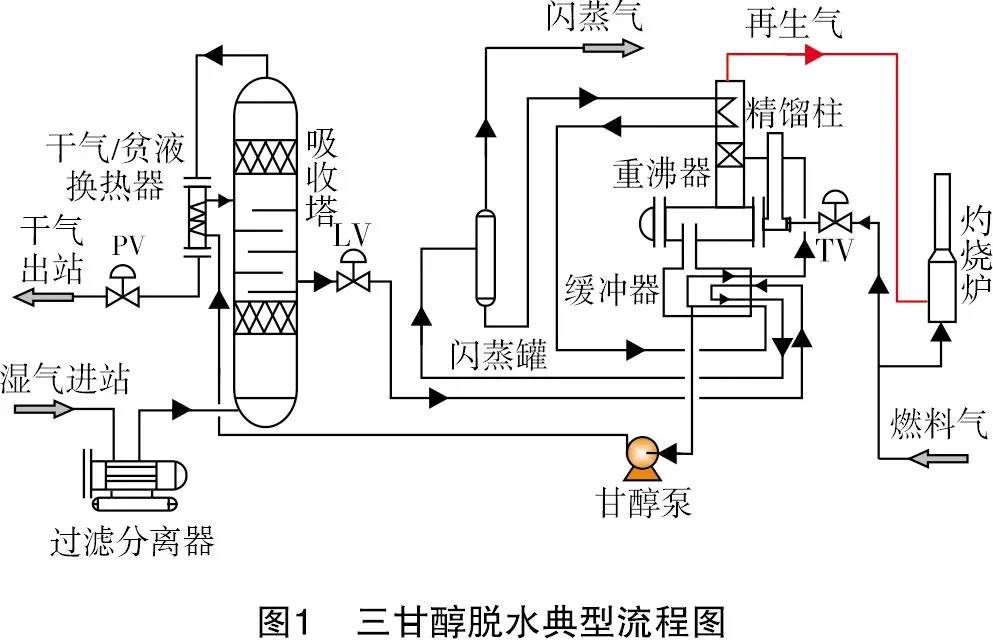

三甘醇脱水工艺典型流程如图1所示[23]。该流程为不含H2S的天然气脱水工艺流程,对于高含H2S的天然气脱水,由于闪蒸罐和再生塔分离出来的气体中H2S含量较高,会对设备和管线造成严重腐蚀,且富甘醇回收系统的闪蒸气中H2S浓度较高,不可灼烧后排放[24-25]。因此,需要根据顺北二区高含硫天然气的特点,结合典型工艺流程,对局部工艺流程进行优化改造,以满足高含H2S、CO2天然气脱水的需要。其具体的优化改进措施如下。

1.2.1采用两级贫/富液换热预热和LNG气化气提富甘醇再生工艺流程

目前,三甘醇再生工艺流程大体相同,其差别主要在于富甘醇预热部位和方式的不同[21-22]。其中,常用的再生塔塔顶(精馏柱段)预热工艺流程一般适用于不含H2S的天然气脱水环境,其预热盘管置于再生塔内,换热效率较高,且对水蒸汽进行预冷冷凝,减轻了再生塔塔顶空冷器的负荷。其工艺流程为:从吸收塔塔底和干气分离器汇集流出的富甘醇经富甘醇过滤器过滤后,进入富液再生塔精馏柱预热,再进入闪蒸分离器脱除溶解的天然气,然后再经机械过滤器、活性炭过滤器过滤后,经贫/富液换热器换热,进入富液再生塔进行再生,再生合格后的贫甘醇进入甘醇缓冲罐,如图2中红线所示。

江西茶叶整体的生产规模小,很多企业缺乏现代化机械生产设备,生产效率普遍偏低。茶叶主要是零散销售,茶叶的品牌多且杂,企业不够充分重视品牌效应。通常都是企业之间各做各的,并未形成合力。据调查,全省共有茶叶品牌700多个,但这些品牌的市场价值低,缺乏核心竞争力,茶叶企业实力弱,从而这些品牌都缺乏知名度和认知度,无法与铁观音、西湖龙井等这些知名品牌相媲美。

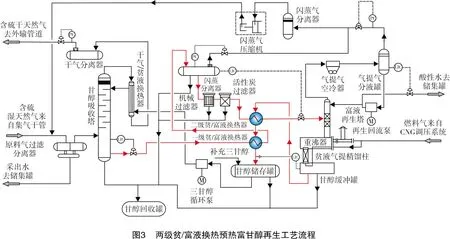

考虑到顺北二区天然气高含硫的因素后,为防止再生塔塔顶(精馏柱段)预热工艺流程中内置预热盘管发生腐蚀性问题,采用适用于含H2S环境的两级贫/富液换热预热富甘醇再生工艺流程。其具体工艺如图3中红线所示:从吸收塔塔底流出的富甘醇进入一级贫/富液换热器预热,再进入闪蒸分离器脱除溶解的天然气,然后经机械过滤器、活性炭过滤器过滤,并经二级贫/富液换热器换热后,进入富液再生塔脱水再生。再生后的贫甘醇进入甘醇缓冲罐,经过二级贫/富液换热器、一级贫/富液换热器换热后,进入甘醇储存罐补充三甘醇。

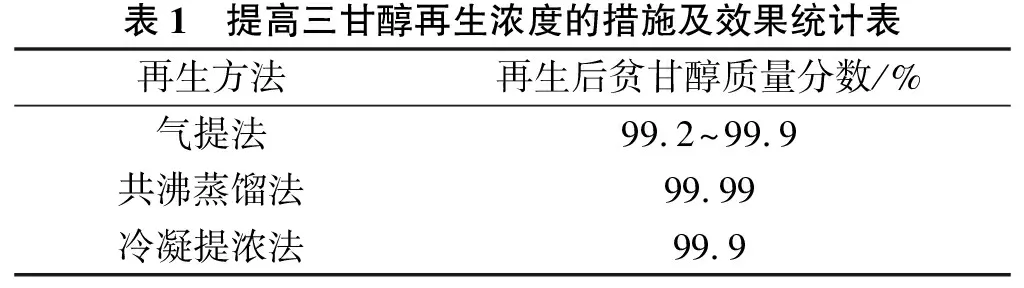

同时,为了提高三甘醇浓度,目前国内外三甘醇提纯方法主要有:气提法、共沸蒸馏法和冷凝提浓法。其中,气提法是比较成熟的提高甘醇纯度(浓度)的工艺方案,气提气可以从不同位置进入甘醇溶液,典型的流程是将气提气从贫液精馏柱下方通入,从重沸器中流出的高温甘醇与气提气逆向接触,降低水蒸气分压以达到脱水效果。一般装置的气提气可以是富甘醇的闪蒸气或脱水后的干气[9,23]。对于顺北二区而言,由于天然气中含有较高浓度的H2S,闪蒸气中H2S浓度会更高,因此,不宜用闪蒸气作为气提气用。共沸蒸馏法是使用分子量为80~100的共沸溶剂与三甘醇中残余水分形成低沸点的共沸物被蒸出,然后经冷凝分离出水后循环使用。该方法采用的共沸溶剂最初为异辛烷,但典型的是烃类混合物,一般由60%(w)的芳香烃、30%(w)的环烷烃和约10%(w)的链烷烃组成。此方法需要在再生塔出口增设一级冷却器(空冷器)和一个三相分离器系统,将溶剂分离出来再利用。理论上,经共沸蒸馏法处理后,三甘醇质量分数可达到99.99%,净化气水露点可达到-95 ℃[9,26-28]。冷凝提浓法是在三甘醇缓冲罐的蒸汽空间中设置一组冷却盘管,冷却介质可以是富甘醇溶液或冷却水等。冷却盘管将蒸气空间的水蒸汽冷凝下来,不仅降低了缓冲罐气相空间水的分压,而且水蒸气冷却后进一步分离,理论上此法可将甘醇质量分数提高到99.9%[9,23]。3种方法对三甘醇溶液的再生效果如表1所示。

表1 提高三甘醇再生浓度的措施及效果统计表再生方法再生后贫甘醇质量分数/%气提法99.2~99.9共沸蒸馏法99.99冷凝提浓法99.9

通过对上述3种三甘醇提纯方法的分析可知,共沸蒸馏法效果最好,但其投资及操作费用较高,而气提法工艺成熟,且提浓效果能够满足本工艺需要。同时,考虑到顺北二区天然气高含H2S的特点和顺北二区所在区域为新开发试验区,生活工业用气多采用LNG气化天然气,洁净度高。因此,为了获得高纯度的三甘醇溶液,采用LNG气化后的天然气作为气提气,实现三甘醇气提再生与脱硫相结合的气提工艺。

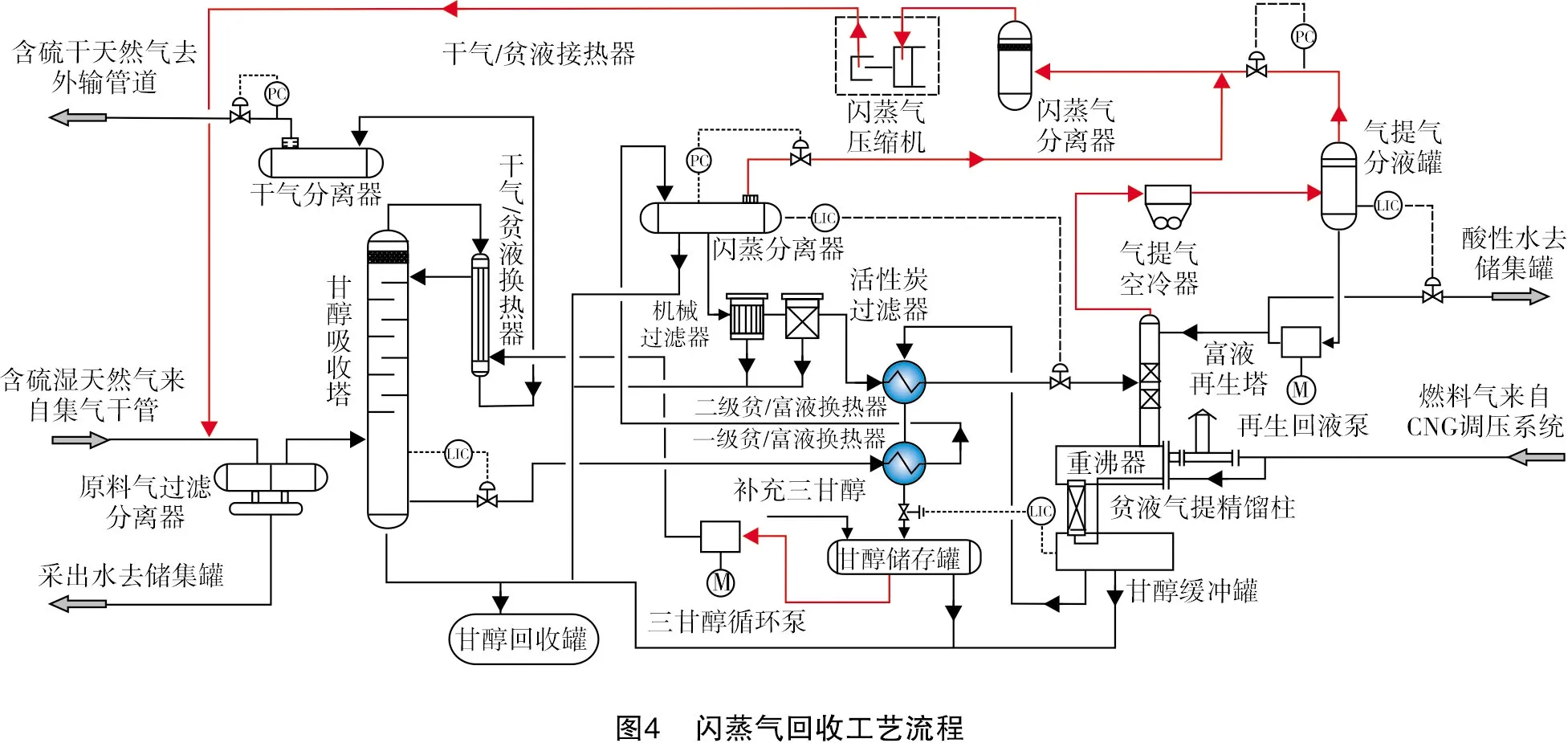

1.2.2增加闪蒸气回收工艺流程

在采用三甘醇脱水的工艺流程中,富三甘醇会溶解吸收一定量的烃类和酸性气体(如H2S)。对于富甘醇中的溶解气,通过闪蒸气分离器初步加热的一次闪蒸分离及富液再生塔的加热闪蒸分离进行脱除。一般不含H2S的闪蒸气,可通过管道收集后排放或进入重沸器的燃料气系统。而对于高含H2S的闪蒸气,无论是从环境保护还是从安全运行的角度均应进行回收处理[24-26]。因此,考虑到顺北二区天然气的高含硫特点,在整个天然气三甘醇脱水工艺流程中必须增加闪蒸气回收工艺流程,以替代传统的闪蒸气燃烧处理,实现含硫闪蒸气的闭环处理,从根本上消除脱水装置的含硫尾气污染排放,其具体工艺如图4中红线所示。富液再生塔分离出的高含H2S闪蒸气经过气提气空冷器、气提气分液罐后,与闪蒸分离器分离出的高含H2S闪蒸气汇集,经过闪蒸气分离器、闪蒸气压缩机后返回来气进口管线,实现含硫闪蒸气的闭环处理。

2 高含硫天然气脱水工艺流程方案

在传统三甘醇脱水工艺流程的基础上,充分考虑到顺北二区高含硫天然气的特点,局部优化改进传统三甘醇脱水工艺流程,形成适用于顺北二区高含硫天然气的脱水工艺流程,如图5所示。

其具体工艺流程方案如下:

(1)自集气干线来的天然气进入脱水站经原料气过滤分离器脱除天然气中游离水处理后由下部进入甘醇吸收塔,在甘醇吸收塔内与从塔上部进入的贫三甘醇充分接触,通过气液传质脱除天然气中的饱和水,并经塔顶捕雾丝网除去直径大于5 μm的甘醇液滴后由塔顶出塔。同时,考虑气田在生产运行过程中流量存在一定的波动性,脱水装置吸收塔选用泡罩塔盘以适应流量的波动,处理量弹性范围为80%~120%。

(2)脱水处理后的天然气出塔,经干气/贫液换热器与进塔前热贫甘醇换热,换热后经干气分离器脱除携带的甘醇液滴,通过调压阀控制运行压力,然后进入外输气管网。

(3)富甘醇出吸收塔后经一级贫/富液换热器升温至约60 ℃后进入闪蒸分离器,闪蒸分离出高含硫烃类气体。

(4)富甘醇由闪蒸分离器下部流出,依次进入机械过滤器及活性炭过滤器。通过机械过滤器过滤掉富三甘醇中5 μm以上的固体杂质,通过活性炭过滤器过滤掉富甘醇溶液中的部分重烃及三甘醇再生产生的降解物质。两台过滤器均设有旁通管路,在过滤器更换滤芯时,装置可以通过旁通管道继续运行。

(5)经过滤后的富三甘醇进入二级贫/富液换热器,换热升温至70~80 ℃后,进入三甘醇再生塔。

(6)在三甘醇再生塔中,通过提馏段、精馏段、塔顶回流及塔底重沸的综合作用,分离出富甘醇中的水分。

(7)重沸器中的贫甘醇经贫液气提精馏柱溢流至重沸器下部的甘醇缓冲罐,在贫液气提精馏柱中用加热后的干气对贫液进行气提。

(8)贫液从甘醇缓冲罐进入贫/富液换热器,与富甘醇换热,温度降至60 ℃左右进入甘醇储存罐,而后经三甘醇循环泵增压后进入干气/贫液换热器,与外输气换热至40 ℃进吸收塔吸收天然气中的水分。

(9)闪蒸分离器分离出来的高含硫天然气经压缩机增压后返回天然气进口管线,又经过滤分离器后进入吸收塔处理。

3 结论

(1)考虑顺北二区天然气高含硫的特性,通过对比分析目前常用天然气脱水吸收剂的特点及适应性,优选确定了三甘醇溶剂吸收法作为顺北二区高含硫天然气的脱水吸收剂。

(2)在传统天然气脱水工艺流程的基础上,考虑顺北二区单井高压集气工艺及气质特点,增加了闪蒸气回收处理工艺,实现了脱水系统含硫尾气零排放。

(3)基于富甘醇预热位置、再生纯度以及H2S的影响,采用两级贫/富液换热预热、LNG气化气提的富甘醇再生工艺流程,实现了三甘醇高效脱硫和提纯结合,克服了酸性环境下传统再生塔塔顶(精馏柱段)预热工艺中内置盘管容易腐蚀且不易检修更换的难题,解决了顺北二区新开发试验区三甘醇高效提纯的问题,形成了适用于顺北二区高含硫天然气的脱水工艺流程。