海上天然气脱水系统深度处理研究

2022-08-11马书楠

马书楠

[中海石油(中国)有限公司天津分公司,天津 300450]

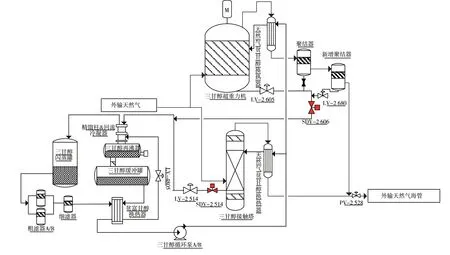

国内大多数天然气净化厂脱水装置都采用溶剂吸收法中最常用的三甘醇脱水工艺来降低产品气的水露点,使水露点达到外输气指标。三甘醇以其吸水力强、在天然气中溶解度低、沸点高、易再生、投资小等优点得到广泛应用。三甘醇脱水装置主要分为吸收和再生两部分,是天然气在进入吸收部分的过滤分离器,除去游离液体和固体杂质,随后进入到吸收塔的底部,由下朝上与贫三甘醇溶液逆向接触,使得气体中的水蒸气被三甘醇溶液所吸收而离开吸收塔顶部的干气流经过气体已冷却油再生部分进入吸收塔的三甘醇贫液,经过换热器冷却后的贫三甘醇溶液再进入到吸收塔顶部。吸收了天然气中的水蒸气以后,三甘醇富液从吸收塔底部流入到再生部分。三甘醇超重力机,通过三甘醇循环泵的贫甘醇与天然气反应,富甘醇进去三甘醇再生系统精馏柱,天然气携带的甘醇通过聚结器与新增聚结器回收部分甘醇,再进入三甘醇再生系统的精馏柱,从而实现三甘醇的循环。某海上油田原有天然气脱水设备三甘醇接触塔及其配套的三甘醇再生系统,后新增一套三甘醇超重力机设备,通过两个设备对天然气进行处理,未来计划处理超处理量20万t/d。油田天然气脱水及三甘醇再生流程如图1所示。

图1 油田天然气脱水及三甘醇再生流程

1 现状分析

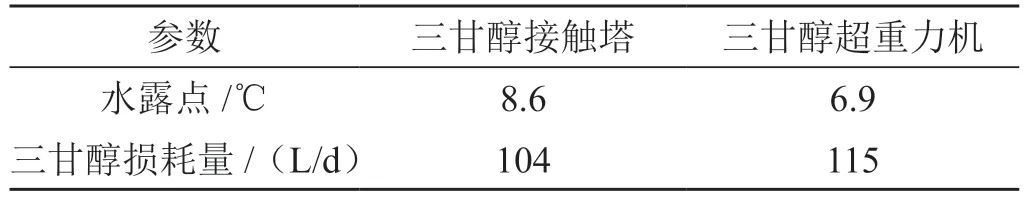

以当前处理气量达到设计处理量,三甘醇循环量1.5m3/h,超重力机停运,单独运转三甘醇接触塔。但是随着后期气量的增加,三甘醇损耗量较之前增大,现存的接触塔处理不了现在流程中的天然气,单独的接触塔不能够对天然气进行处理,所以接触塔天然气路旁通有开度,但是由于旁通的开度,可能导致天然气水露点增加,现将旁通关闭,稳定运转后测定外输气水露点及三甘醇损耗量;测定结束后,单独投运超重力机,停运三甘醇再生系统的接触塔,继续测定外输气水露点及三甘醇损耗量,相关数据如表1所示。

表1 参数测定表

由表1可知,无论是单独运转接触塔还是超重力机,水露点和三甘醇损耗量均严重超标。分析认为,接触塔超标的原因是处理气量超过了其设计处理能力,而超重力机超标的原因是其内部传质效率较高,变相增加了天然气的携液能力,不仅导致三甘醇损耗量较大,还使得天然气脱水不充分,进而导致水露点超标。

根据分析结果将接触塔与超重力并联运转,降低各自的处理气量,待运转稳定后测定水露点及三甘醇损耗量,结果显示三甘醇损耗量降至46L/d,但水露点仍高达5.5℃。通过进一步分析得出,三甘醇再生系统原与接触塔配套,其处理能力不满足当前处理需求,为了验证上述分析,特对三甘醇再生系统展开能力校核。

2 能力校核

根据现场运行的实际参数,采用HYSYS 工艺模拟软件对现在的流程进行工艺模拟,在工艺模拟中依据2021年3月22日入口天然气组分分析,通过HYSY 工艺模拟软件模拟入口天然气组成和水含量,气体成分如表2所示。

表2 入口气体成分表

入口天然气控制在含水量为2 608mg/m3。按照此天然气组分进行了模拟,入口模拟的工艺条件如下:

天然气流量为设计处理量,天然气操作压力5 920kPag,天然气操作温度55.3℃,TEG 循环量为1.5m3/h,再沸器温度191℃。

HYSYS 工艺模拟软件模拟结果如下:

1)再沸器电加热器功率达到149kW,几乎满负荷运行(电加热器额定功率150kW),不能满足现场的实际情况;同时再沸器直径过小,富甘醇处理量不能满足,不利于三甘醇再生。

2)闪蒸罐尺寸过小,导致三甘醇在闪蒸罐中停留时间过短,造成气体闪蒸不充分,三甘醇中含有的烃类分离不彻底,易造成系统污染。

3)滤器设计处理能力为1m3/h,目前处理量为1.5m3/h,滤器的处理量不满足要求,容易造成过滤不彻底,不能达到净化三甘醇再生系统的目的。

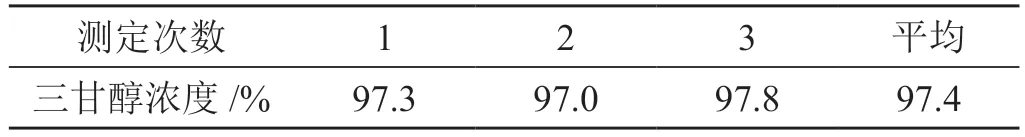

为验证校核结果,特对再生后的三甘醇取样化验,利用卡尔费休试剂测定其浓度,前后测定三次,取平均值,测定结果如表3所示。

表3 三甘醇浓度测定表

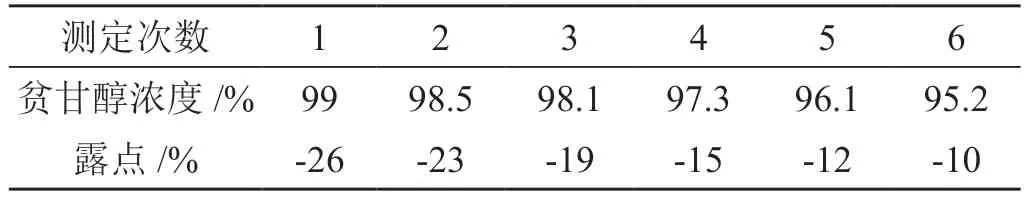

为验证校核结果,特对气体的露点用露点仪进行测试,通过露点仪的在线监测,前后监测如表4所示:

表4 贫甘醇浓度与露点对比表

由测定结果可知,再生后三甘醇浓度约97.4%,而正常再生浓度应为98.5%~99.0%,不同贫甘醇浓度下的露点进行在线监测,发现贫甘醇浓度越高,露点越低,根据现场工艺要求,要求露点在-23℃以下,结合模拟校核结果,说明当前再生系统处理能力已不满足处理需求,需进行扩容改造。

3 增产校核

设定天然气处理气量超过设计处理量40 万方,设定进口温度为40℃,入口压力为6 000kPaG,接触塔与超重力机并联运行,利用HYSYS 工艺模拟软件对再生系统进行再次校核,校核结果如下。

1)三甘醇循环量需要达到2m3/h,目前TEG 循环泵最大流量为1.6m3/h,现场的循环泵排量不能满足要求,需要对循环泵进行扩容;

2)三甘醇再沸器电加热器功率需要达到200kW左右,再沸器内径约为1 100mm 左右,目前电加热器功率为150kW,内径为762mm,现存的三甘醇再沸器在尺寸及功率上都存在缺陷,不能够满足再沸器的处理条件;

3)闪蒸罐内径需为1 000mm 左右,目前为762mm,闪蒸罐的尺寸不满足要求,需要对闪蒸罐进行扩容,或者增加闪蒸罐;

4)贫甘醇/富甘醇换热器功率需230kW 左右,目前为170kW,需要对贫甘醇/富甘醇换热器扩容,增加新的贫甘醇/富甘醇换热器;

5)过滤器处理能力需为2m3/h,目前的设计能力为1m3/h,不能满足三甘醇再生系统的净化要求,需要对三甘醇再生系统的粗过滤器、细过滤器进行优化扩容。

扩容前后对比见表5。

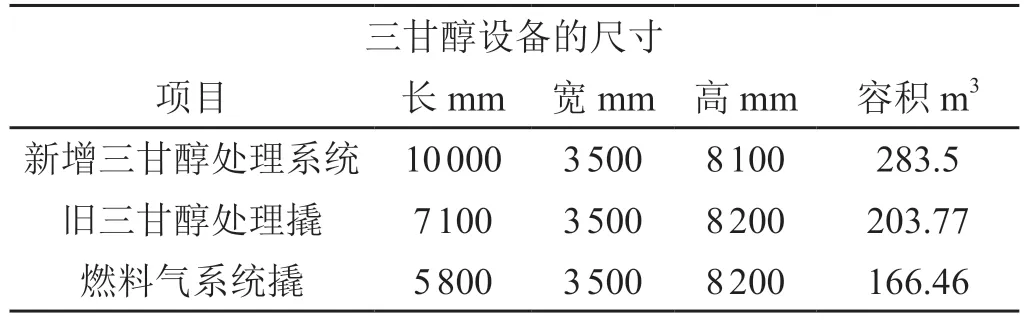

通过上述分析,现有的三甘醇处理设备,已经不能够满足未来生产所需,可以通过新建三甘醇再生系统,尺寸为:10 000mm×3 500mm×8 100mm(此尺寸为初步预估尺寸,详设尺寸可能有变化);但是由于海上平台空间受限,所需空间已经不能满足新增加的三甘醇处理设备。因此需要对现场进行优化改造,结果见表6。

表6 扩容所需容积对比

需要拆除已有的三甘醇再生撬(7 100mm×3 500mm×8 200mm)和对燃料气撬(5 800mm×3 500mm×8 200mm)进行改造,增加甲板空间,即可满足新建三甘醇再生撬空间尺寸的要求。

4 结论

1)三甘醇接触塔和超重力机并联运转后可将三甘醇损耗量降至正常范围,但是由于三甘醇再生系统处理能力不足,再生后的三甘醇浓度不达标,致使外输天然气露点不达标。

2)三甘醇再生系统需进行扩容改造,下步计划新建三甘醇再生系统替代现有再生系统,后续新建再生系统投运后,需再开展接触塔和超重力机并联调试,检验天然气脱水效果。

3)通过探究三甘醇再生系统与超重力机系统的调试,运用了HYSY 工艺软件模拟研究,根据现场的实际情况,分析了三甘醇再生系统的问题,为以后三甘醇系统的优化提供了可参考的思路,在问题的同时提出了相应的解决方案,为后期油田三甘醇再生系统扩容提供了相应技术支持,并提供了相应的解决思路。