FDM-3D 打印熔体挤出速度关键因素分析*

2022-06-13王君任前程姜荣俊

王君 杨 博 任前程 姜荣俊

(湖北工业大学机械工程学院,湖北 武汉 430068)

3D 打印技术是自上世纪80 年代中期提出以来发展迅速的一项新型生产制造技术,其中熔融沉积成型技术(fused deposition modeling,FDM)最为成熟[1-2]。FDM 3D 打印机核心的结构就是打印喷头组件,喷头组件设计的好坏直接影响打印精度性能,一般FDM 打印机出现的材料拉丝或者堵料现象多半出现在喷头组件处,因此众多的学者都纷纷对喷头组件的内部流道进行了相关分析。邓文强[3]等人针对成型精度较差的问题,以喷嘴加热长度、散热长度、出口长度和收敛角为试验因素设计正交试验并采用熵值法与灰色关联法对喷嘴结构进行优化设计。贾永臻[4]等人针对熔融沉积成型喷头堵塞问题,对熔体在喷嘴及连接杆内流动与传热仿真分析,提出在喷嘴处施加保温措施有效降低熔体在喷嘴处堵塞。何昱煜[5]等人利用ANSYS 软件对不同材质的喷嘴进行温度场仿真,并优化了喷头壁厚尺寸,使喷头的温度分布更匀称,降低喷头薄壁变形,提高产品打印质量。朱黎立[6]等人仿真分析3D 打印喷头温度场,并对喷头进行结构优化,优化后的结果有效改善材料性能,提前软化,避免堵塞,提高了打印精度。

以上研究者多数是针对打印喷嘴流畅性能问题,提出了一种最优结果或是一种优化趋势方向,而本文是在以上众多学者的研究内容基础上不仅分析了各因素对挤出速度的影响程度及影响趋势,同时还建立了各因素与挤出速度的数学预测模型,在打印喷头参数改变的情况下仍可建立较为合理的优化方案。

1 FDM 成型原理

熔融沉积成型原理如图1 所示,丝材先被主动辊和从动辊挤压,由步进电机驱动主动辊旋转完成丝材送料;接着通过导料管丝材被顺利准确送到加热区,丝材被加热到熔融状态,最后材料通过喷嘴挤出到工作台上,喷头沿打印件的每一截面的轮廓扫描运动,挤出的熔体沉积固化成实际部件薄层,覆盖上一次成型层面,每完成一层成型,工作台便沿Z轴下降一层,喷头再进行下一层截面轮廓扫描沉积成型,如此反复逐层沉积,直至最后一层,这样逐层堆积成一个实体模型[7-8]。

图1 FDM 3D 打印机成型原理图

2 模型建立与试验设计

2.1 熔体仿真数学模型

熔体挤出运动规律满足质量、动量和能量守恒三大物理守恒方程[9]。

(1)质量守恒方程

式中:ux、uy和uz为流体x、y和z方向的速度分量;ρ为密度。

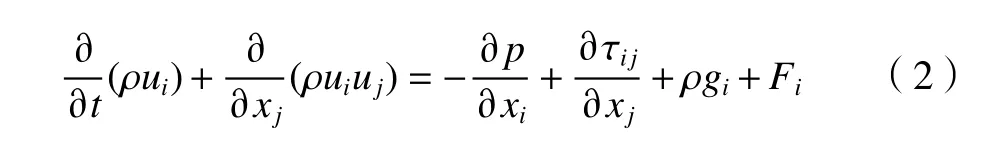

(2)动量守恒方程

式中:ρ为密度;ui、uj为速度分量;xi、xj为坐标张量;ρgi为重力体积力;p为静压;τij为应力张量。

(3)能量守恒方程

式中:α为热扩散率;u、v、w为流体速度的分量。

2.2 物理模型

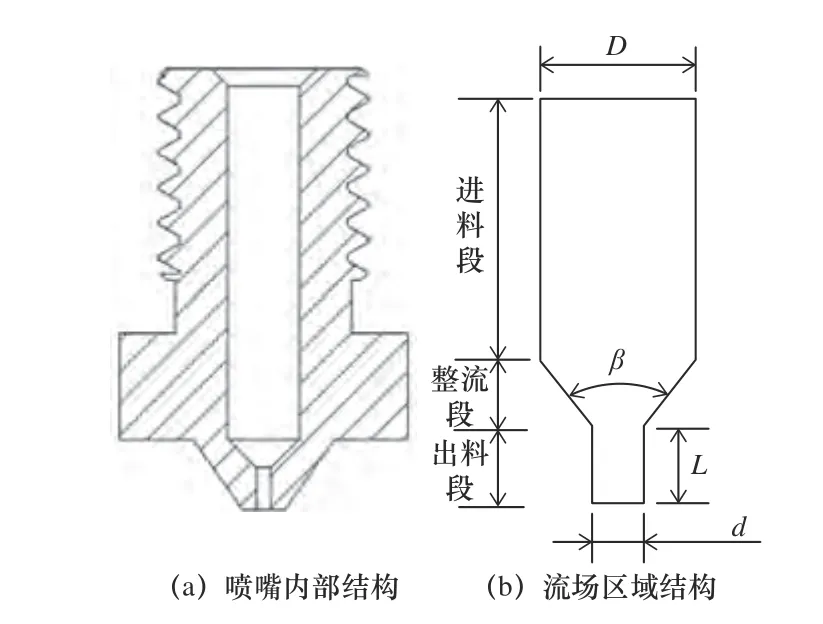

图2a 为喷嘴内部剖面图,其内部流道结构如图2b 所示,主要包括进料段、整流段和出料段3个区域,参数主要包括入口直径D、收敛角β、出料段长度L和喷嘴内径d。

图2 喷嘴物理模型

2.3 正交试验设计

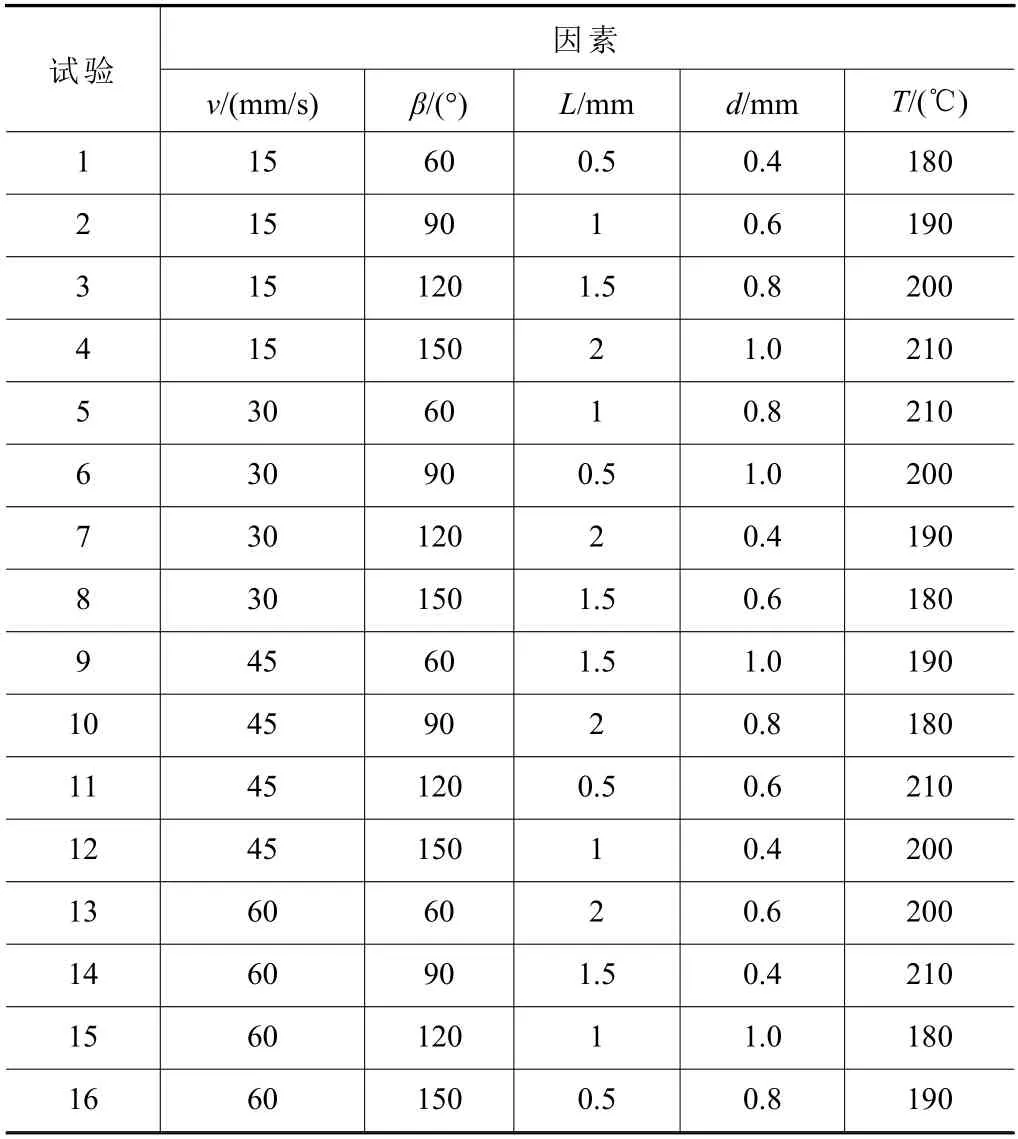

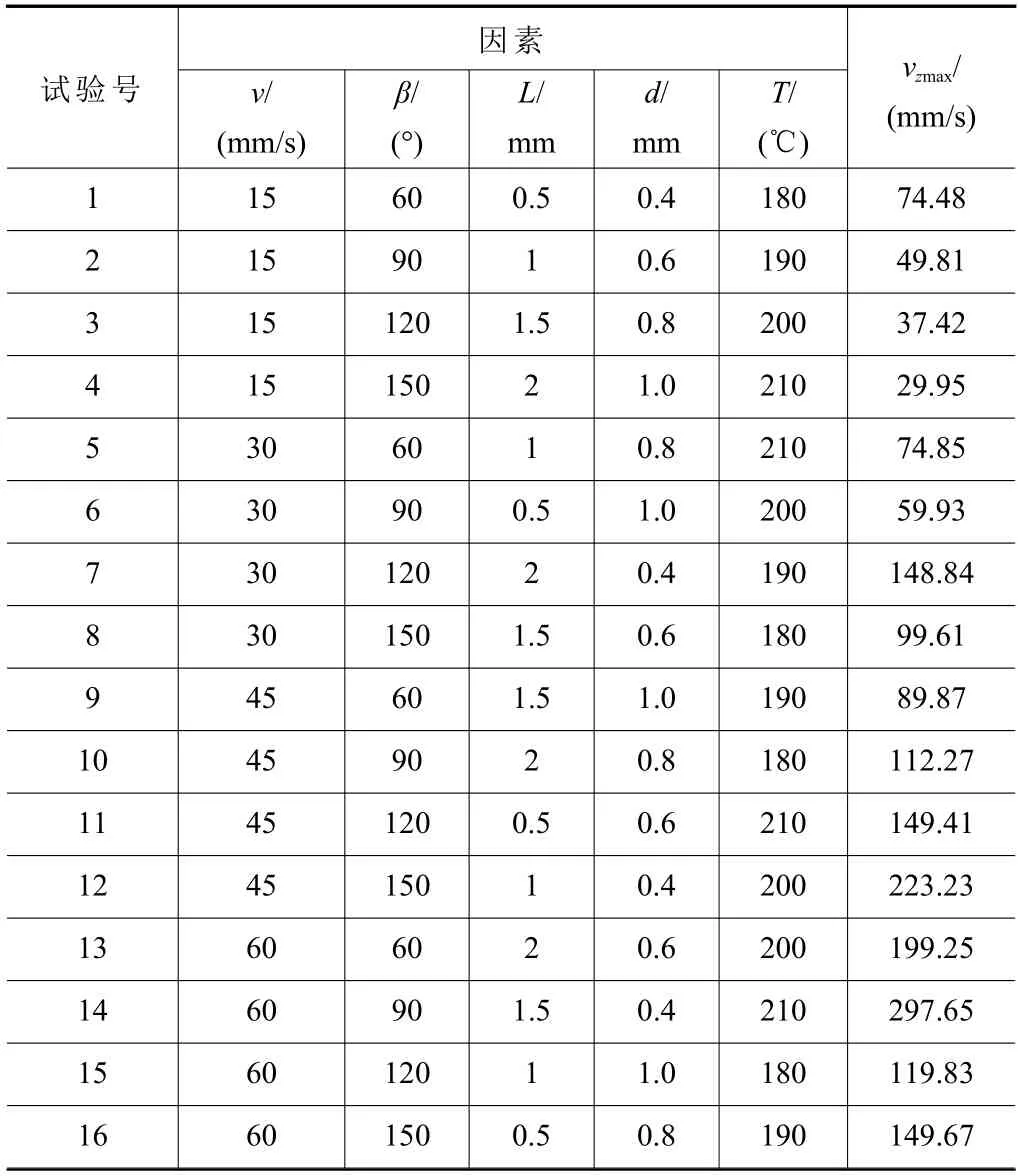

通过分析3D 打印机熔体挤出速度影响因素,确定了送丝速度v、收敛角β、出料段长度L、喷嘴内径d及打印温度T这5 个影响因素,并建立试验因素水平表,如表1 所示。依据表1 进行正交试验设计,结果如表2 所示的L16(45)试验方案。其中入口直径D为常数,D=2 mm。

表1 试验因素水平表

表2 L16(45)试验设计方案

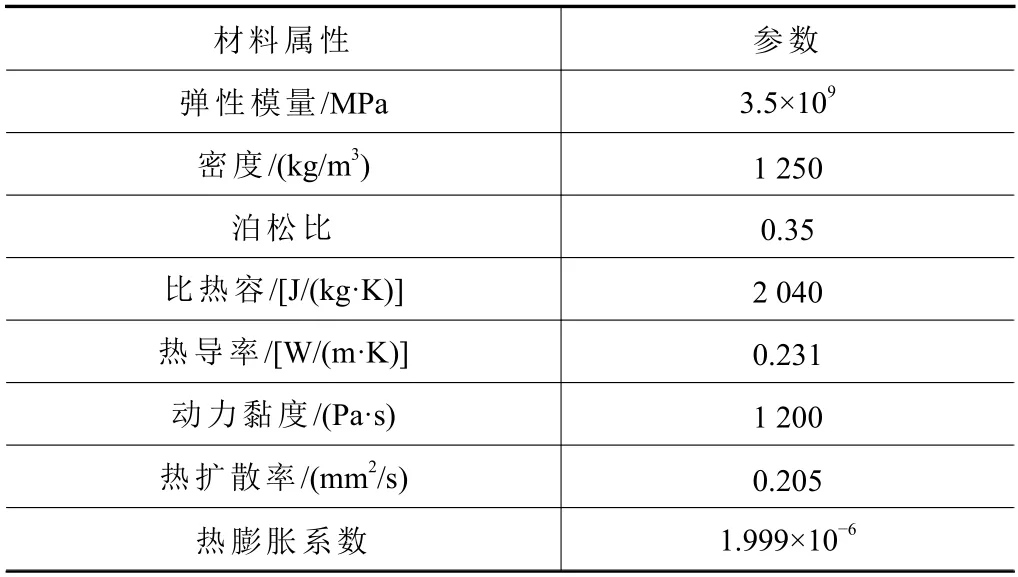

2.4 边界条件设置

根据正交试验设计方案,建模出各种方案的流道模型导入ANSYS Fluent 软件进行仿真计算。聚乳酸(PLA)为所选试验材料,其相关参数如表3所示。定义丝材入口为流体入口边界条件,送丝速度为15~60 mm/s,入口温度为60 ℃;流体为不可压缩的非牛顿流体,设为层流;流道壁面温度为180~210 ℃,并假定壁面与流体无滑移;出料段出口定义为压力出口,设置为标准大气压,出口温度为室温;考虑重力作用,取g=-9.81 m/s2。

表3 PLA 材料相关参数

3 仿真结果与分析

3.1 仿真结果

流体仿真得到的喷嘴流道速度云图,如图3 所示,并对流道出口速度进行整理,得出了仿真试验结果,如表4 所示。

图3 流体速度分布云图

表4 仿真试验结果

3.2 极差分析

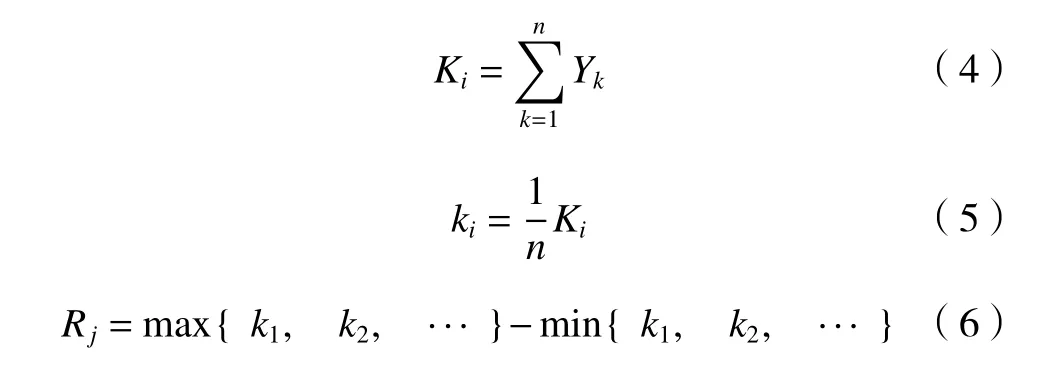

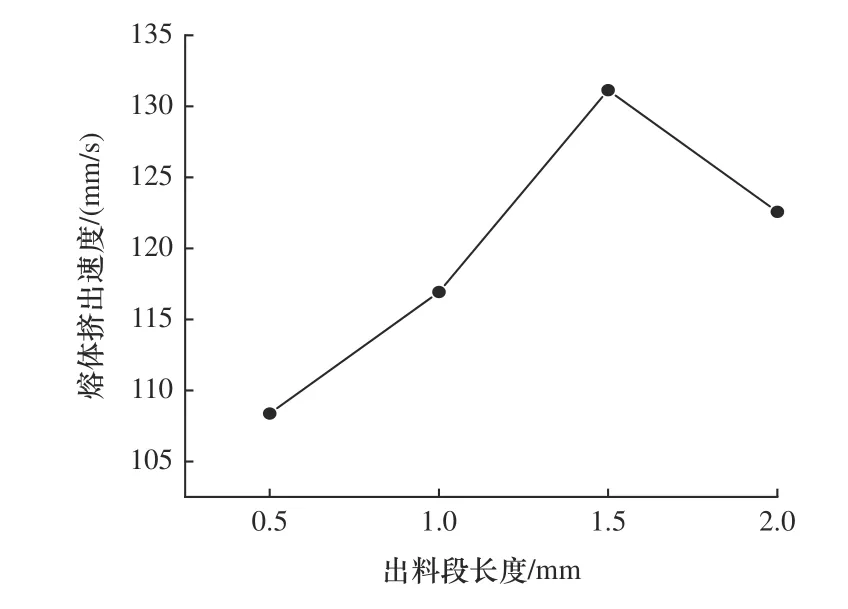

极差分析是一种直观式的分析方法,也称作R法,通过计算R值(因素极差值)来判断因素的优劣情况,还可判断某因素时的最佳水平情况,从而得到最终组合。极差分析时,首先计算各试验因素水平下指标统计参数Ki值及ki值,再计算极差Rj值[10]:

式中:Ki为各因素在i水平下多次结果总值;Yk为第K个指标值;ki为Ki的平均值;n为试验水平。

根据上述公式计算得出极差分析表,如表5 所示。由表5 可知,对熔体挤出速度影响最大因素是送丝速度,其次是喷嘴内径,相比较而言,收敛角、出料段长短和打印温度影响较弱。根据影响因素中选择对试验指标影响最大的水平,提出最优工艺方案为送丝速度为60 mm/s、收敛角为90°、出料段长度L=1.5 mm、喷嘴内径为0.4 mm 和打印温度为210 ℃。

表5 极差分析结果

3.3 单因素试验结果分析

(1)送丝速度对熔体挤出速度的影响

图4 为送丝速度对熔体挤出速度影响,可以看出,熔体挤出速度与送丝速度呈一阶线性关系,且熔体挤出速度是送丝速度3.2 倍。这是由于熔体流经过喷嘴出料段时,其流道截面面积变小,并根据管道流量公式A1v1=A2v2=Q,熔体挤出速度要大于送丝速度,并且满足一阶线性关系。当送丝速度60 mm/s 时,熔体挤出速度达到最大值为191.6 mm/s。

图4 送丝速度对挤出速度的影响

(2)收敛角对熔体挤出速度的影响

图5 为收敛角对熔体挤出速度影响,从图中可知出现多个拐点,当收敛角为90°时,熔体挤出速度达到最大值为129.96 mm/s,这是由于收敛角小于90°时,随着收敛角增大,流道内的压力降随着增大,收敛角大于90°时,流道内的压力降随着收敛角增大而降低。

图5 收敛角对挤出速度的影响

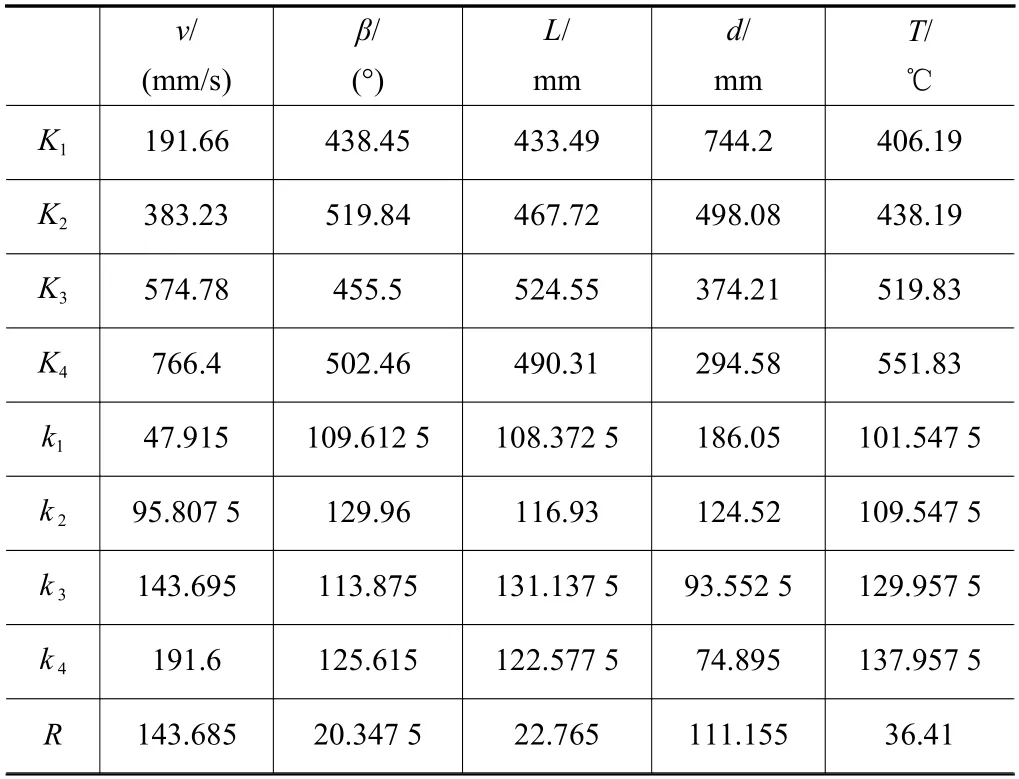

(3)出料段长度对熔体挤出速度的影响

图6 为出料段长度对熔体挤出速度影响,从图中可知,在出料段长度为1.5 mm 时,出现拐点并且熔体挤出速度达到最大值131.14 mm/s;当出料段长度2.0 mm 时,熔体挤出速度降低,这是由于出料段较长时,造成出料段内的压力差降低并且需要克服流体的阻力增加,从而降低了熔体挤出速度。

图6 出料段长度对挤出速度的影响

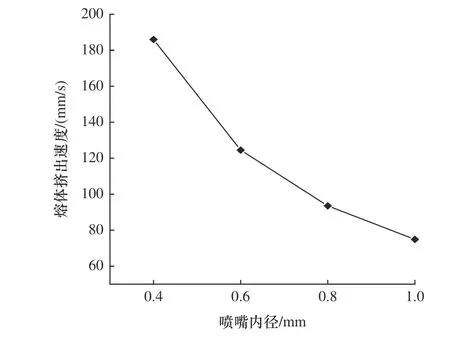

(4)喷嘴内径对熔体挤出速度的影响

图7 为不同喷嘴内径对熔体挤出速度影响,从图中可知,当喷嘴内径为0.4 mm 时,熔体挤出速度达到最大值,且随着喷嘴内径增大,熔体的挤出速度下降幅度逐渐变缓。这是由于流道内的压力降与喷嘴内径有关,喷嘴内径越小流道内产生的压力降越大,进而导致熔体的流速增大,另外根据管道流量公式A1v1=A2v2=Q,可知当流量为定值时,入口速度,截面面积一定时,其出口截面面积越小,流出速度越快。

图7 喷嘴内径对挤出速度影响

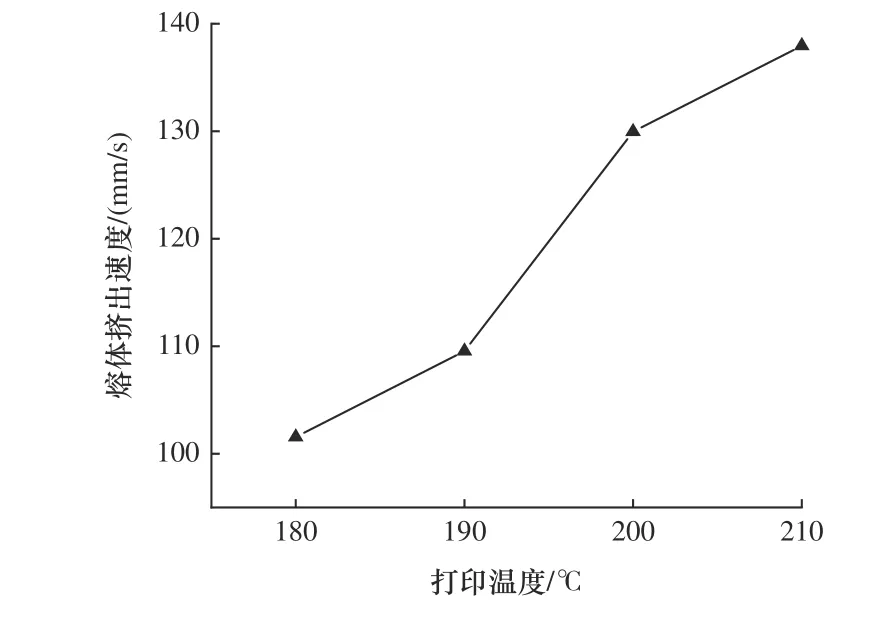

(5)打印温度T对挤出速度的影响

图8 为不同打印温度对挤出速度的影响,从图中可知,当打印温度为210 ℃时,熔体挤出速度达到最大值,且打印温度越高,熔体的挤出速度越大。这是由于聚乳酸熔体具有非牛顿和剪切稀化特性,且粘度随着温度升高而下降,进而使得流道内熔体流动阻力降低,流动速度得到提升。

图8 打印温度温度对挤出速度影响

4 建立指数预测模型

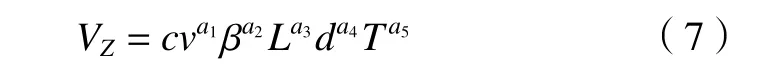

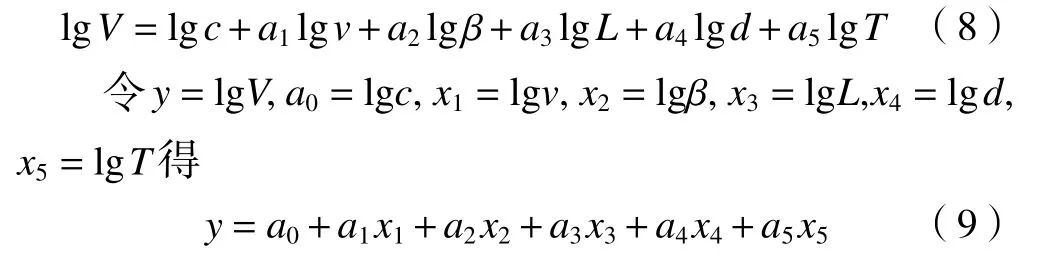

当多个变量同时影响到一个目标函数时,可以用回归方程描述变量与目标函数之间的关系。丁骁垚[11]等人在研究喷嘴参数对挤出速度时建立了挤出速度预测模型并进行研究和验证,以此模型和本正交试验数据为基础,建立了熔体挤出速度与送丝速度、收敛角、出料段长度、喷嘴内径及打印温度之间的指数关系式为

式中:c为5 个因素对挤出速度总影响系数;a1、a2、a3、a4和a5为5 个因素的影响指数,其值大小代表了对挤出速度的影响程度。

上式为非线性函数,将其转化为线性函数,需对等式两边同时取对数,得

建立多元线性回归方程

矩阵表示形式为

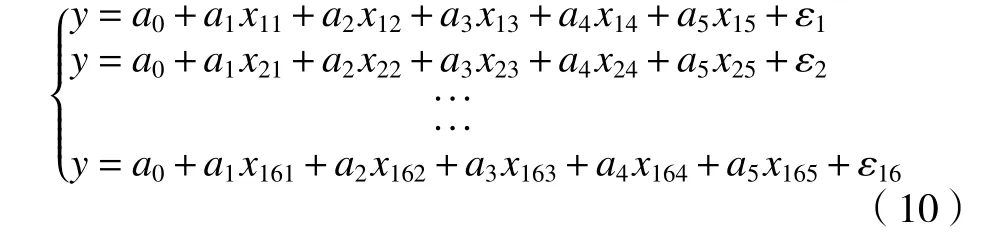

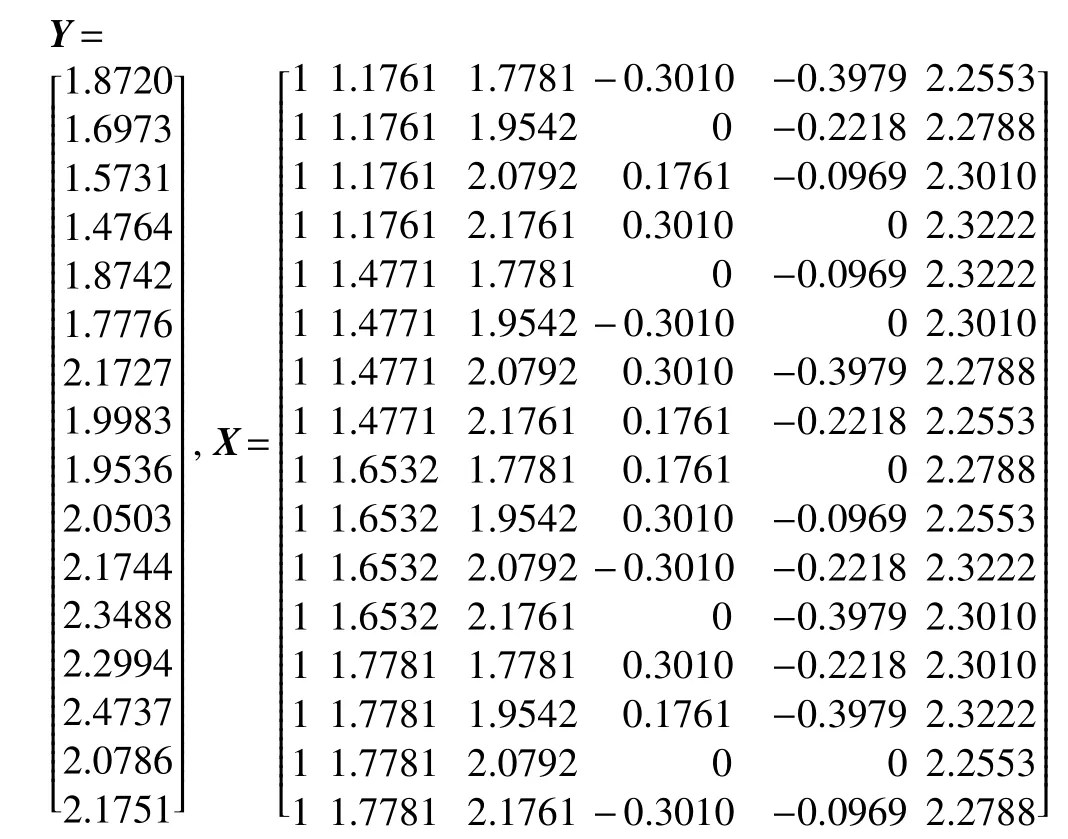

式中:Y为挤出速度仿真计算值组成的矩阵;X为5 个因素的对数组成的矩阵;A为5 个因素的影响指数组成矩阵;ε为随机误差项组成的矩阵。

根据表4 及式(9)可得

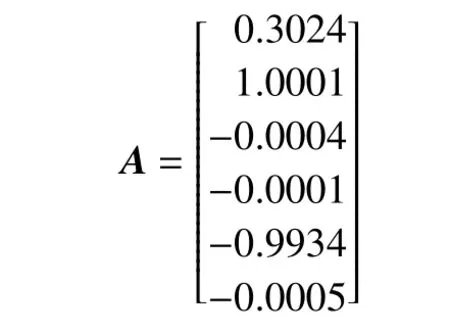

将所得结果代入最小二乘估计算法:A=(XTX)-1XTY,求解得到

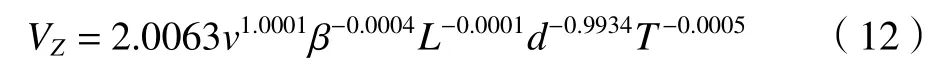

将结果代入式(7)得到指数预测模型

从式(12)可知,对熔体挤出速度影响最大因素是送丝速度,其次是喷嘴内径,另外3 个因素影响较小,这与极差分析结果基本一致;可以说明:所建立数学预测模型的准确性,可以为3D 打印机的挤出速度优化提供理论模型。

5 结语

(1)设计正交试验并利用Fluent 仿真软件,对喷头内的流道结构参数及不同打印参数条件下进行仿真计算,结果表明:对熔体挤出速度影响最大因素是送丝速度v,其次是喷嘴内径d,最后是收敛角β、出料段长度L和打印温度T,并提出了最佳优化工艺方案,即送丝速度为60 mm/s、收敛角为90°、出料段长度L=1.5 mm、喷嘴内径为0.4 mm和打印温度为210 ℃。

(2)利用数学计算方法建立了熔体挤出速度与影响因素之间的指数预测模型,模型预测结果与极差分析结果基本一致,验证了所建立的预测模型准确性。