调距桨推进系统主动式负荷控制技术

2022-06-10桂栋,隗宇,耿琪

桂 栋, 隗 宇, 耿 琪

(上海船舶运输科学研究所有限公司 舰船自动化系统事业部,上海 200135)

0 引 言

随着船舶推进技术的不断发展,调距桨推进系统得到了广泛应用。通过改变调距桨的螺距,不仅能在一定范围内任意调节主机的负荷,而且能实现船舶正车航行与倒车航行的自由切换,从而极大地改善船舶在各航行工况下的推进效率,增强船舶的机桨匹配性能和机动性。与定距桨推进系统相比,调距桨推进系统中主机的输出功率不是仅取决于主机转速,而是由主机转速与调距桨螺距共同决定,其负载变化的过程更加剧烈,这对机桨匹配控制过程中的负荷控制技术提出了更高的要求。

为优化调距桨推进系统的负荷控制过程,本文提出一种新的主动式负荷控制方法,当主机功率接近负荷限制时,自适应地主动减小调距桨桨角,以提升负荷控制过程中主机输出功率的稳定性。此外,以实船推进系统为原型进行建模仿真,验证该主动式负荷控制技术的有效性。

1 负荷控制技术分析

1.1 推进柴油机负荷分析

在调距桨推进系统中,主机输出的功率主要通过联轴器、齿轮箱和中间轴承传递给调距桨,由调距桨产生推力推动船舶前进。主机的最大输出功率可通过其外特性曲线表征,可表示为

=++

(1)

式(1)中:、和为主机的外特性曲线参数;为主机转速。调距桨受到的阻力矩可表示为

(2)

式(2)中:为水的密度;为调距桨直径;为调距桨转速;为调距桨桨角;为扭矩系数,是的正相关函数,桨角越大,该系数越大。调距桨所受负荷可换算为

=·2π

(3)

若要使主机不超负荷运行,调距桨释放的功率应大于其负荷,即必须满足关系式

≤··

(4)

式(4)中:为齿轮箱和轴系的传动效率;为船-桨相互作用之后的影响系数。

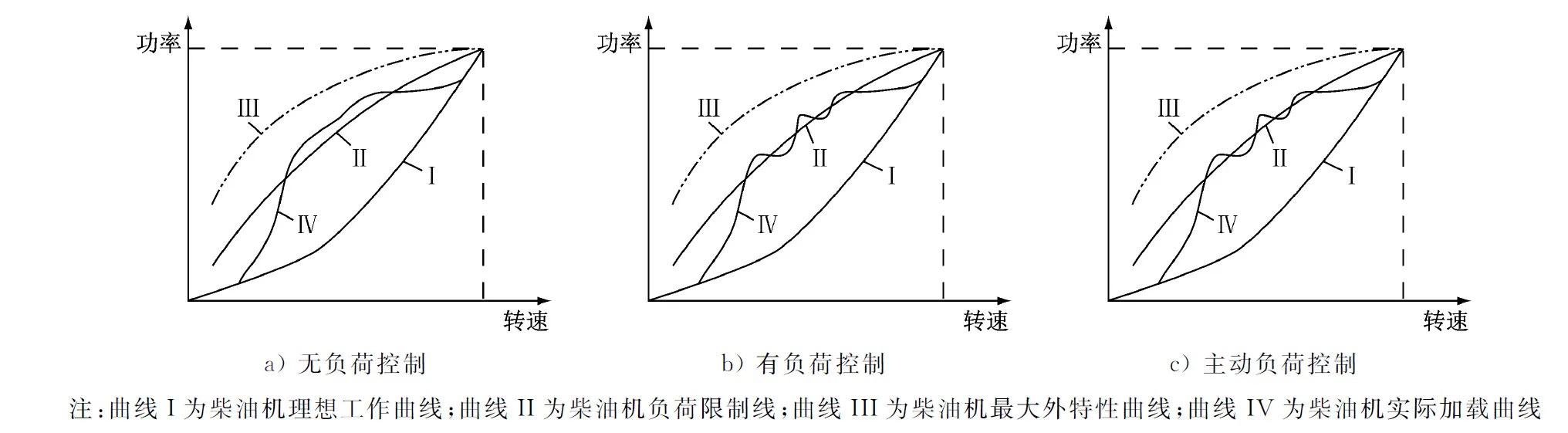

由以上分析可知:当调距桨的推力大于其阻力矩时,可充分释放主机功率,推动船舶前进;反之,主机功率和转速会受到压制,易出现超负荷运行的情况。在船舶加速过程中,由于转速与桨角同时匹配增加会导致调距桨阻力矩急剧变大,再加上航行海况波动和船舶航行姿态改变等随机因素的影响,极易出现调距桨瞬时阻力矩大于其推力的情况。若监控系统没有负荷控制功能,则主机很容易超负荷运行,见图1a。

图1 柴油机负荷控制示意图

1.2 主动式负荷控制技术

为有效保护主机,在设计船舶监控系统时,通常会选定某条能表征主机负荷的参数曲线(如主机的转速-额定功率曲线),由此设定一条负荷限制线。一旦主机功率触碰了负荷限制线,监控系统将通过停止增加转速、减小桨角和限制主机油门适当减小主机负载,放缓加载过程,如图1b所示。这种传统的负荷控制技术一般在监测到主机功率触碰甚至超过负荷限制线之后才采取限制主机功率和减小主机负载等措施,虽然能起到保护主机的作用,但在负荷控制上具有一定的被动性和迟滞性,易造成主机功率在负荷限制线附近来回波动、调距桨螺距下降幅度偏大和主机转速难以跟随目标等不稳定情况。

为使推进系统获得最佳的加速性能,同时使主机在加速过程中尽量不超负荷运行,尝试设计一种主动式负荷控制技术,采用时域前馈控制方法,实时计算主机当前功率与额定功率的差值,利用主机功率裕量主动微调螺旋桨的螺距。由式(3)和式(4)可得主机功率裕量为

(5)

式(5)中:为主机在任一转速下的额定功率。若在船舶加速过程中预测到小于设定的安全阈值,则立即提前减小桨角,主动减小调距桨的阻力矩,即使系统加载存在惯性,仍可保持>0,达到避免主机超负荷运行的效果。主动式负荷控制技术通过实时预测主机功率裕量,并提前改变机桨匹配控制特性,可有效减小系统超调,使主机在不超过负荷限制线的前提下稳定输出功率,其理想加载过程如图1c所示。

2 调距桨推进系统建模

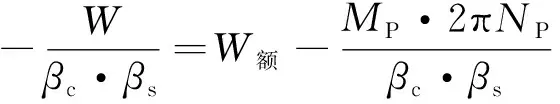

以某新型国产柴油机-调距桨联合推进装置为原型,根据能量守恒原理和循环平均值方法,运用MATLAB/Simulink工具建立调距桨推进系统仿真模型,并利用该模型进行主机加载试验,验证该负荷控制技术的有效性。该推进系统由2台柴油机模型、1套齿轮箱模型、1套调距桨及轴系模型组成,其中柴油机功率经带有液力偶合器的减速齿轮箱并车之后,经轴系传递给调距桨输出。模型中的主机转速-功率曲线、液力偶合器滑差曲线、齿轮箱减速比和船桨特性等参数均按某实船参数设置,模型结构见图2。

图2 调距桨推进系统Simulink仿真模型结构

2.1 柴油机模型

根据达兰贝尔原理建立柴油机模型,考虑柴油机摩擦扭矩,可得平衡方程为

(6)

式(6)中:为柴油机发出的扭矩;为柴油机的摩擦力矩;为柴油机负载摩擦力矩;为柴油机的转动惯量;为柴油机转速。

2.2 液力偶合器模型

液力偶合器接合之后,输出端与输入端会产生相对滑动,输出与输入之间的损耗根据总体设计单位提供的滑差曲线计算。液力偶合器脱开之后,输入与输出无关。液力偶合器的接合和脱开需设置一定的延时 ,由此可得传递函数为

(7)

2.3 减速齿轮箱模型

齿轮箱转速传递模型为

()=

(8)

式(8)中:为齿轮箱减速比,设为5184。

齿轮箱扭矩传递模型为

=+-=·

(9)

式(9)中:为齿轮箱输出扭矩;和为齿轮箱输入扭矩;为齿轮箱摩擦损失扭矩;为齿轮箱效率。

2.4 轴系模型

轴系的摩擦损失数据的计算公式为

=-

(10)

式(10)中:为调距桨得到的功率;为齿轮箱输出功率;为轴系摩擦损失功率。

2.5 调距桨模型

调距桨水动力模型即不同螺距下的螺旋桨水动力模型,其表达式为

=

(11)

式(11)中:为调距桨推力;为水的密度;为调距桨直径;为调距桨转速;为推力系数,通过查敞水曲线图谱得到。

在调距桨推进系统仿真模型的基础上,利用VC++开发环境开发专用的仿真应用软件。通过该软件可设定主机转速指令和调距桨桨角指令,同时显示和记录主机油门、主机功率和轴系转速等运行参数。该调距桨推进系统仿真软件主界面见图3。

图3 调距桨推进系统仿真软件主界面

3 仿真验证

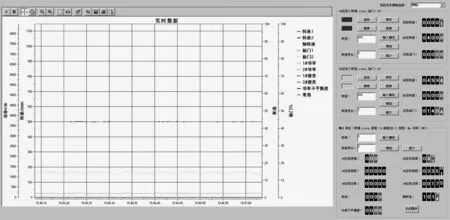

利用建立的调距桨推进系统模型,在单机接排运行模式下分别进行无负荷限制、有负荷限制和主动式负荷控制等3种控制策略下的主机加载过程仿真,对比分析和验证主动式负荷控制策略的有效性。根据总体设计单位提供的数据,模型中柴油机转速和功率参数见表1。

表1 模型中柴油机转速和功率参数

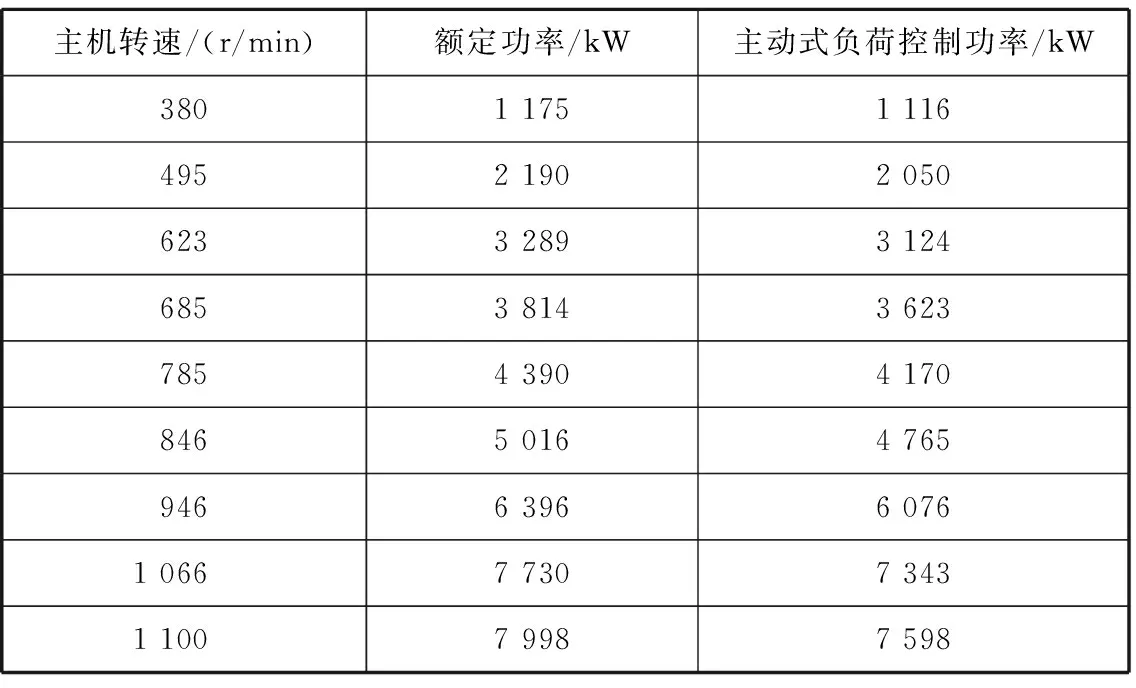

3.1 无负荷限制加载

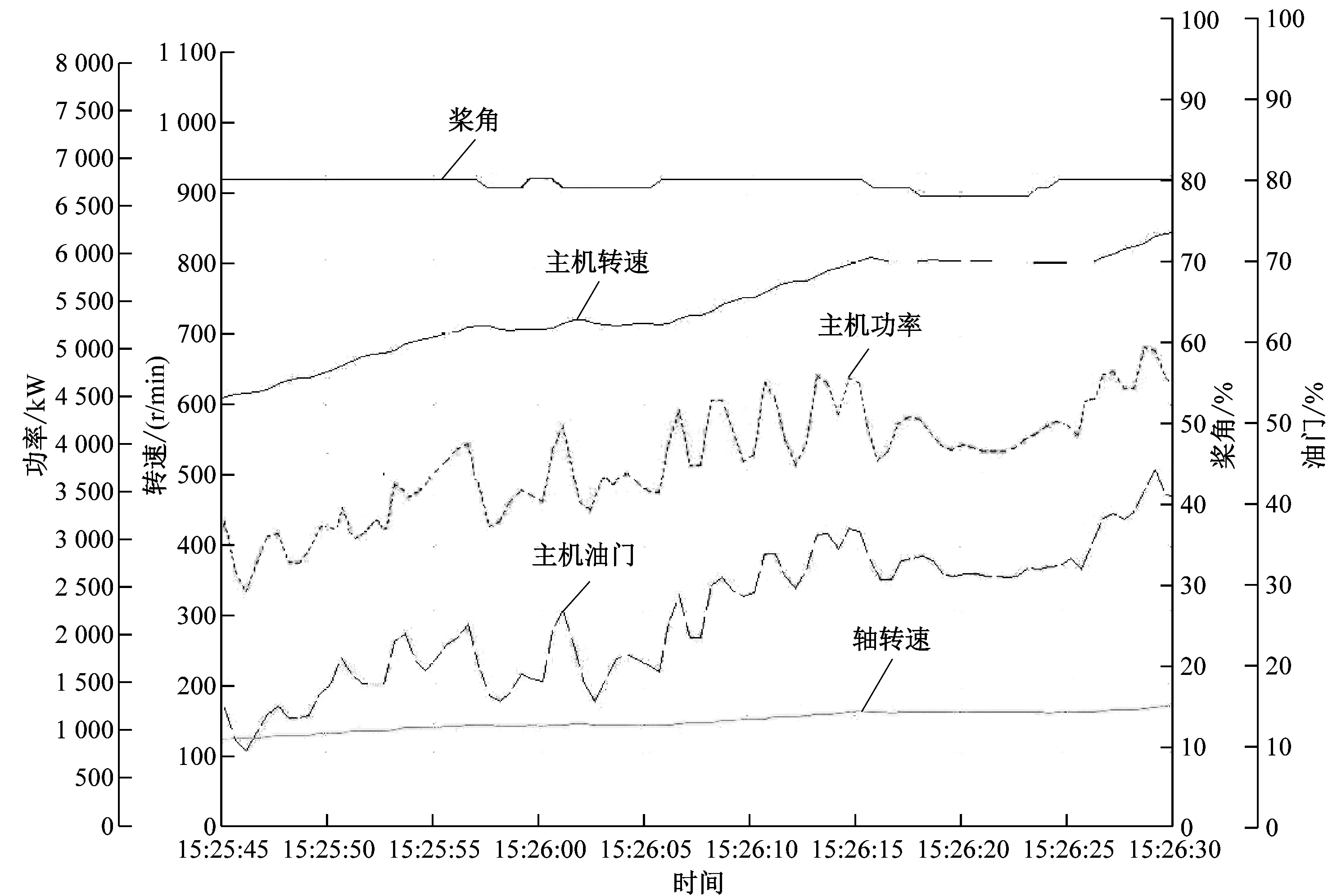

首先进行无负荷限制策略下的主机加载,屏蔽机桨联控过程中的负荷限制功能,对加载过程中的主机转速、主机油门和主机功率进行测试和分析。考虑到低工况下主机负载较小,触碰负荷限制的概率较低,模拟加载过程从600 r/min开始。通过仿真软件控制主机转速以8 r/s的速率增加到1 066 r/min,桨角保持在80%,加载过程见图4。

图4 无负荷限制策略下的主机加载过程

通过对比表1中的柴油机转速和额定功率数据,由图4可知,在690~720 r/min和810~840 r/min这2个主机转速区间内,主机功率有2个阶段峰值,主机功率已到达额定功率,后续将重点分析和验证这2个区间内的机桨控制效果。

3.2 传统负荷控制加载

在机桨控制程序中加入碰负荷限制减桨角功能,即在主机加载过程中,若触碰负荷限制线,则停止增加主机转速,并以每秒1%的速率自动减小桨角,从而降低主机功率。通过仿真软件控制主机转速以8 r/s的速率从600 r/min增加到1 066 r/min,桨角保持在80%,加载过程见图5。

图5 有负荷限制策略下的主机加载过程

由图5可知,在主机转速700 r/min附近第一次触碰负荷限制线,随后主机转速停止增加,桨角自动减小1%,主机功率降至负荷限制线以下。此后,桨角增加到80%,主机尝试重新加速,再次触碰负荷限制线,直至稳定约5 s之后才实现重新加速。

在主机转速810 r/min附近第三次触碰负荷限制线,随后主机转速停止增加,桨角自动减小2%,主机转速稳定10 s左右才恢复加速。在整个加速过程中,主机功率波动幅度最大为740 kW,约为主机额定功率的9.3%,系统的稳定性较差。

3.3 主动式负荷控制加载

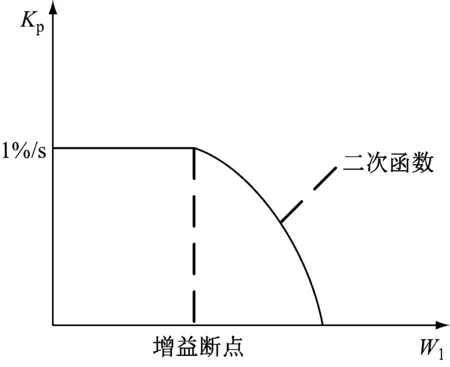

在机桨控制程序中加入主动式负荷控制功能,设定主机功率裕量的安全阈值为5%,即当主机功率达到额定功率的95%时,以一定的速率自动减小桨角,但继续执行增加主机转速。为更精准地调节主机功率,补偿功率变化的非线性特性,根据主机功率裕量对自动减小桨角的速率进行函数运算,主机功率裕量越大,自动减小桨角速率越小。自动减小桨角速率运算曲线见图6,其中:为自动减小桨角的速率,初始值为1%/s;为主机功率裕量;增益断点设定为160 kW;二次函数系数设定为(-1,0.6)。

图6 自动减小桨角速率运算曲线

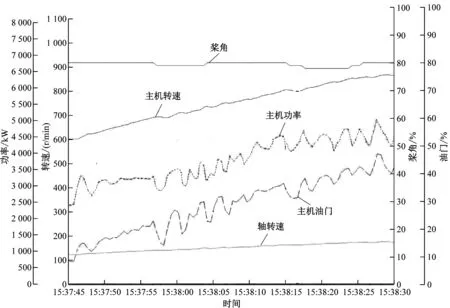

通过仿真软件控制主机转速以8 r/s的速率从600 r/min增加到1 066 r/min,桨角保持在80%,加载过程见图7。

图7 主动式负荷控制策略下的主机加载过程

由图7可知:在主机转速690 r/min附近第一次触碰负荷控制线,随后桨角自动减小1%,主机转速继续增加,主机功率缓慢振荡上升,并未触碰负荷限制线;在主机转速800 r/min附近第二次触碰负荷控制线,桨角自动减小1.8%,主机转速继续增加,主机功率缓慢振荡上升,并未触碰负荷限制线。在整个加速过程中,主机功率未明显下降,波动幅度最大约4.9%,系统的稳定性得到明显改善。

3.4 仿真结果分析

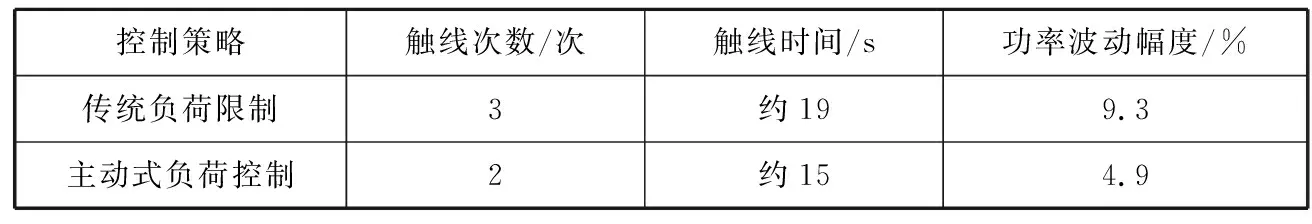

根据前面的仿真结果对2种控制策略的负荷控制效果进行对比,结果见表2。由表2可知:

1) 由于提前主动减小桨角,提升了负荷控制的主动性和超前性。同时,转速的增加动态提升了负荷控制线。因此,主动式负荷控制策略下触线次数更少,触线时间更短,既实现了对主机的安全保护,又维持了主机的加速能力。

2) 对比负荷限制策略,主动式负荷控制策略在触线之后依然执行主机加速指令,同时根据主机功率裕量动态微调减小桨角的速率,使得主机的输出功率调整幅度更精准,有利于保持主机输出功率的稳定性。

3) 在相近的加载条件下,主动式负荷控制策略的机桨控制效果更优,可在实船控制中应用该策略,同时可通过调整控制参数持续优化该策略。

表2 2种控制策略的负荷控制效果对比

4 结 语

本文以提升调距桨推进系统实船负荷控制效果为出发点,对实船负荷控制过程中存在的问题进行了分析,在此基础上提出了一种主动式负荷控制方法。通过建立调距桨推进系统仿真模型,验证了主动式负荷控制技术的优势。仿真结果表明,主动式负荷控制技术能有效减少主机触碰负荷限制线的次数,缩短触线时间,改善主机输出功率的稳定性,有利于提升船舶加速时的机动性,具有实船应用价值。