琴江特大桥连续梁张拉BIM 技术的应用

2022-06-01刘国平

刘国平

(中铁二十一局集团第四工程有限公司,陕西西安 710065)

1 工程概况

兴泉高铁琴江特大桥连续梁体全长113.1 m,梁体结构为变高度、变截面单箱单室箱梁,底板和腹板局部均按直线线性向内侧变薄。其他数据为:中支点截面中心线处梁高3.8 m,跨中11 m 直线段及边跨14.1 m 直线段截面中心线梁高2.5 m,梁体下缘采用二次抛物线结构;梁体桥面宽度为6.6 m;主梁为标准设计,边孔现浇梁段长3.1 m,其余梁段长分别为4 m 和4.5 m;边支座中心线至梁端0.6 m。预应力连续梁张拉采用BIM(Building Information Modeling,建筑信息模型)技术进行施工和管理。

2 技术要求

2.1 混凝土技术要求

各梁段预应力钢绞线张拉应在该梁段混凝土强度达到设计规范值的95%,弹性模量达到设计规范值的100%,张拉时梁体混凝土龄期>5 d 方可张拉,预应力钢束应采用双控措施在两端同步张拉,张拉伸长量误差保证在6%之内;预施应力取值来源于油压表读数,校核取决于预应力筋伸长值。

2.2 钢绞线张拉顺序

预应力张拉先长束后短束左右对称进行,最大不平衡束不应超过1 束,先腹板束,后顶板束,从外到内左右对称进行。预应力张拉伸长量计算公式为:

式中 P——钢绞线张拉端拉力,N

x——从张拉端至计算截面的孔道长度,m

L——钢绞线长度,mm

θ——从张拉端至计算截面曲线孔道部份切线的夹角之和,rad

k——孔道每延米局部偏差对摩擦的影响系数

μ——钢绞线与孔道壁的摩擦因数

Ep——钢绞线的弹性模量,N/mm2

Ap——钢绞线的截面面积,mm2

2.3 预应力张拉计算参数

(1)钢绞线弾性模型Eg=1.95×105MPa=1.95×105N/mm2

(2)单根钢绞线截面面积Ag=140 mm2

(3)钢绞线标准强度fpk=1860 MPa

(4)孔道每米局部偏差对摩擦的影响系数k=0.002 67

(5)钢绞线与孔道壁的摩擦因数μ=0.259

3 解决张拉技术的思路与实验

3.1 智能张拉技术要求

3.1.1 工艺要求

(1)预应力采用双控措施,误差大于6%时,查明原因再进行张拉。

(2)在张拉施工前,需要根据施工现场需求,搭设简单、安全、实用的施工作业平台,另外现场的作业人员必须佩戴安全帽、安全带及防护措施。

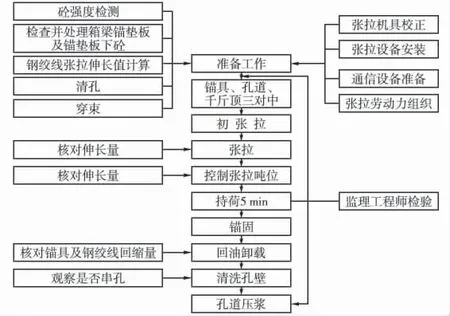

3.1.2 张拉操作步骤(图1)

图1 箱梁预应力张拉工艺流程

(1)安装工作锚前,要保证锚垫板喇叭口、锚垫板与锚板接触部清洁。把锚板和锚垫板安装在同一水平线,波纹管插至喇叭口内最底端。

(2)安装夹片前,要保证锚板的锚孔、夹片和预应力钢绞线洁净。每付夹片(两片)用O 形胶圈套在一起,然后从钢绞线端头套入并用钢管轻轻打入锚板锥孔内。为了保证受力均匀,锚板全部束上的夹片露出的长度一致,夹片的间隙均匀分布,控制在2~3 mm。

(3)安装限位板,纵向、横向预应力钢束采用Φ15.2 mm 的钢绞线,应将打有“15.2”印记的一面限位板扣装在锚板上,限位板企口与锚板外径相对应,各孔与工作锚锚孔一一对应。检查锚板外圈有无损伤,是否影响与限位板的配合。

(4)安装千斤顶,用搭设的横向钢管或起重设备的吊钩把倒链或钢丝绳悬挂。前端和尾端按顺序平稳放置,千斤顶、限位板和工作锚圈接触紧密,千斤顶的后面应设立防护装置,保证工具锚安装的正确。

(5)安装工具锚前,工具锚应与前端张拉端工作锚对正,工具锚的夹片要均匀紧密。保证锚板锥孔表面和工具夹片内洁净,锥孔表面和工具夹片外表锥面涂润滑剂。

(6)张拉前要检查连接管路,检查管路是正确与接线端口紧密,张拉系统是否安全可靠。张拉时出现断丝现象,可先用卸锚器松锚,然后移动钢束,用单孔小顶进行张拉,能够缩短千斤顶占用长度。出现滑丝,首先采用单孔补张,补张不成功时可用叠加锚环法处理。作业过程中,现场操作人员应处在安全位置,不得擅自离岗。

3.2 纵向预应力张拉施工

3.2.1 预应力张拉程序

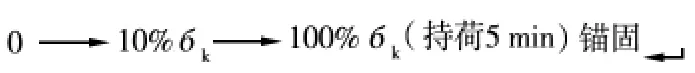

纵向钢束采用两端对称张拉,设计采用高强度低松弛预应力用钢绞线,张拉程序见图2,其中,бk为锚下张拉控制应力。

图2 张拉程序

钢绞线调整,按实际控制应力10%бk为初应力进行钢绞线预调整,使各根钢绞线受力均匀。张拉缸加油按张拉程序逐级张拉至锚下张拉控制应力。根据智能张拉显示钢绞线实际伸长量与理论伸长量进行仔细校核。锚固,钢绞线张拉控制应力到位后智能张拉设备自动进行稳压及张拉力校核,持荷5 min 后按退缸键进行锚固,按退缸键后张拉缸油压缓慢地降至0,活塞回程,夹片自动跟进锚固。用石笔在钢绞线上做记号,观察钢绞线的回缩及滑丝情况。

3.2.2 预应力张拉控制

(1)预应力筋的张拉控制应力符合设计要求。

(2)预应力张拉双控采取张拉力及伸长值控制,张拉过程中实际伸长值与理论伸长值误差值控制在6%,误差值超出6%,暂停张拉并查明原因,采取相应的措施调整误差,调整完成之后再续张拉。钢束张拉双控采取张拉力及引申量控制,预施应力取值来源于油压表读数,校核取决于预应力筋伸长值。

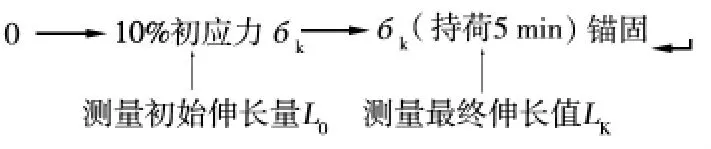

按照设计要求,初始张拉吨位按10%设计张拉力计算,后张法低松弛预应力钢绞线张拉程序见图3。

图3 预应力张拉控制

张拉达到设计吨位时,检查两端实测引伸量之和与设计引伸量的差值是否符合要求;观察有无滑丝、断丝丝现象;对伸长量不符合要求的查明原因,采取补拉,做好记录。与设计部

门联系。

实测张拉伸长值与计算值相差不得超过6%,如有超出要查明原因,进行修正后方可继续张拉,张拉完毕应及时压浆、封锚。

3.2.3 纵向预应力张拉流程

(1)用高标号石蜡涂抹后才可安装工作锚和夹片,便于退卸。

(2)安装千斤顶,在张拉机器上录入数据,启动设备,千斤顶送油。张拉到由计算确定的初始张拉力时,设备自动停止送油,油压表和钢绞线伸长量数据会自动显示与保存。

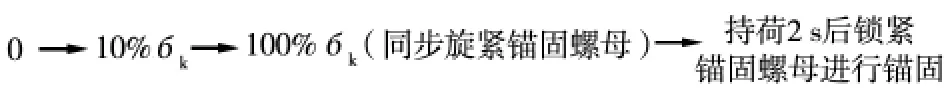

(3)按张拉力0→10%→100%分级张拉(图4),设备自行调整两张拉端张拉速度,并确保两端钢绞线伸长尺寸基本一致,至100%时持荷5 min,回油锚固。

图4 纵向预应力张拉程序

(4)对比实际伸长量和理论伸长量,误差是否符合预先设定的要求,不符合查找原因。

(5)退卸千斤顶,应按设备上的退缸键,并开启油阀。

(6)活塞行程不够,可进行多次张拉直至到达设计荷载100%,方可回油锚固,记录好试验数据。

3.3 竖向预应力张拉施工

施工采用YGD-350-70 型穿心式专用千斤顶,性能可靠,设有自锁装置。使用前通过输出力标定值确定控制应力的油压值。

3.3.1 预应力张拉程序

实际伸长量与理论伸长量的误差控制在6%以内,将10%张拉力作为实测伸长量测量的初始点。

3.3.2 竖向张拉流程

(1)使用前保证锚穴、锚垫板外露面洁净。

(2)预应力钢棒端部外漏螺纹洁净。

(3)安装过程将张拉杆与张拉头、组装件与钢棒端部螺纹连接,长度不小于30 mm。

(4)使六方套筒能张拉杆件顶端穿入与锚固螺母紧密镶嵌。

(5)为了安装千斤顶,张拉支架安装过程中张拉杆件恰好能从张拉支架面板的中心孔穿出;安装完成后,张拉杆件安装锁母,用于固定千斤顶。

(6)开启油泵进行加荷,压力值达到预先设计的值,在开启油泵的同时锁紧链钳带动六方套筒锁紧锚固螺母。

(7)卸除载荷,千斤顶回油复位,拆除张拉工装,按相同步骤进行其他钢棒的张拉作业。

(8)张拉完成后,将锚固挡板从两支无粘结预应力钢棒端头同时穿入,将锚固挡板推至与锚固螺母外侧贴合,紧固锚固备母。

4 智能张拉技术质量检测

4.1 检测依据

后张拉预应力混凝土梁的预应力张拉是一道极为重要的工序,在施工过程中如何准确将设计张拉力施加于梁体直接影响梁的耐久性、安全性、刚度及施工高度。后张梁预应力损失的主要因素:混凝土收缩徐变、钢筋松弛、锚头变形及钢筋回缩、管道摩阻和混凝土弹性压缩。计算预应力钢筋的应力时,考虑锚口及喇叭口的预应力损失。由于施工过程中诸多不确定因素及施工水平的差异,预应力损失宜根据试验数据确定。针对管道摩阻、锚口及喇叭口摩阻损失的现场检测报告,根据试验数据,确定是否需要进行设计调整。

4.2 检测

4.2.1 管道摩阻损失检测

4.2.1.1 管道摩擦损失

预应力钢束与管道壁接触面产生摩擦力引起预应力损失,称为摩阻损失。一种是由于曲线处钢束张拉时对管壁施以正压力而引起的摩擦,其值随钢束的弯曲角度总和而增加,阻力较大。另一种是由于管道对其设计位置的偏差致使接触面增多,从而引起摩擦阻力,其值一般相对较小。

4.2.1.2 管道摩阻损失计算公式

张拉时预应力束距张拉端距离为x 的任意截面上的拉力:

式中 Pk——张拉端管道口预应力钢束的拉力,N

Px——计算截面x 处预应力钢束的拉力,N

μ——预应力束与管道壁的摩擦因数

θ——从张拉端至计算截面的管道弯角之和,rad

k——管道对设计位置的偏差系数

x——从张拉端至计算截面的管道长度,m

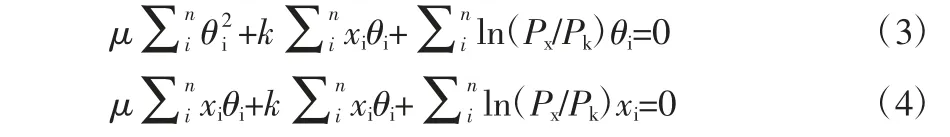

选取现场浇筑梁的n 个不同弧度的管道进行测试,每个管道测试两次。根据力传感器测定两端张拉顶之下的拉力,根据式(2)并利用二乘法原理可计算管道摩阻系数和管道对设计位置的偏差系数k。计算公式见式(3)、式(4)。

4.2.2 锚口及喇叭口摩阻损失检测

(1)检测张拉过程中,钢绞线不可避免与喇叭口和锚圈口接触,产生相对滑动,产生摩擦阻力,其值应包括在张拉控制力中。

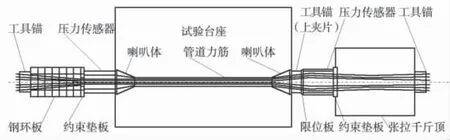

(2)检测方法检测在混凝土试件上实施,构件截面中心处预应力孔道为直孔道,成孔方式及锚具、锚垫板与箱梁采用的完全相同。制作一个砼长方体,尺寸为0.5 m、0.5 m、4.0 m,留有与预应力孔道相同直线孔道,两端安装锚垫板,用12 束钢绞线的锚口与喇叭口测试摩阻。以此为测试平台,采用多组锚头和钢绞线反复测试此项损失。锚圈口与喇叭口摩阻损失测试采用工作状态锚头(必须安装夹片),通过其前后压力传感器测其数值,测试原理如图5 所示。

图5 摩阻损失测试原理

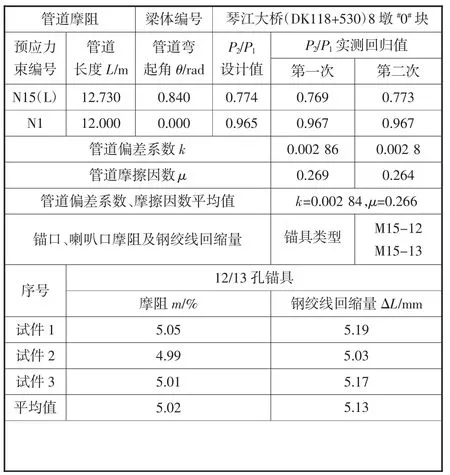

4.2.3 检测结果(图6)

图6 预应力连续梁检测报告

(1)根据琴江特大桥(52±2)×88+52 m 连续梁检测结果,梁体管道偏差系数和摩擦因数分别为k=0.002 84 和μ=0.266。

(2)实测(M15-12、13)锚具的锚口及喇叭口摩阻损失合计为5.02%。

(3)实测(M15-12、13)锚具的回缩量为5.13 mm。

5 结论

兴泉铁路宁化跨泉南高速琴江特大桥连续梁施工过程中采用BIM 技术,将张拉技术运用于三维模型中,合理安排工程的施工进程,节约资源,缩短工期,达到了预期效果。