控制棒驱动机构承压壳体螺纹疲劳可靠性分析

2022-06-01陈鹏

陈 鹏

(上海核工程研究设计院有限公司,上海 200233)

0 引言

控制棒驱动机构的承压壳体部件由钩爪壳体和棒行程壳体两部分组成,是维持一回路的压力边界并为钩爪部件提供支撑的重要结构。对于磁力提升型控制棒驱动机构,钩爪壳体上端与棒行程壳体下端通过螺纹连接,在步跃动作过程中,钩爪部件磁极衔铁往复吸合所产生的冲击载荷会通过螺纹传递给钩爪壳体,因此,在数百万步甚至上千万步的设计寿命期间,承压壳体螺纹的疲劳失效是最为重要的潜在失效模式之一。

在设计及运行过程中,有必要考虑结构参数和运行载荷的随机不确定性,尤其是控制棒驱动机构这类往复循环动作的机械结构,每一次步跃动作的吸合时间、接触位置以及组件间的碰撞速度都不可能完全相同。因此,考虑步跃冲击载荷和承压壳体自身结构参数的随机性,研究承压壳体螺纹在步跃冲击载荷下疲劳失效模式的结构可靠性,对于预测结构可靠度变化规律、改进结构设计等具有重要的工程意义。

以控制棒驱动机构承压壳体的螺纹为研究对象,考虑步跃载荷和结构参数的随机性,并以累积损伤理论为基础建立结构疲劳可靠性模型,通过结构可靠性参数分析和敏感性分析,从概率可靠性角度研究疲劳可靠性参数随步跃步数的变化规律,以及失效率对应力均值的敏感性。

1 承压壳体螺纹应力统计模型

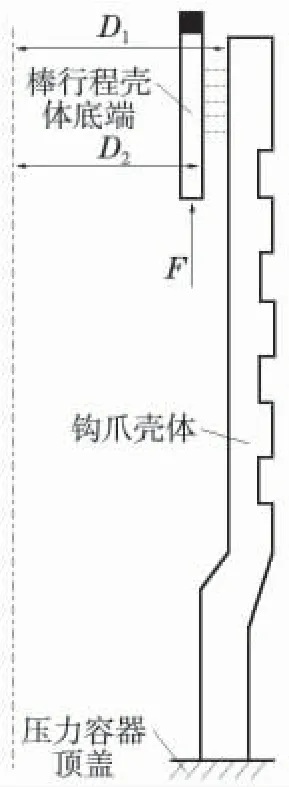

控制棒驱动机构承压壳体主要由棒行程壳体和钩爪壳体两部分组成,棒行程壳体底部与钩爪壳体顶部通过螺纹连接,简化模型如图1所示。其中,钩爪壳体通过顶盖贯穿件固定在压力容器顶盖,棒行程壳体上端简化为等效集中质量,下端与钩爪壳体通过10 牙螺纹连接。

图1 CRDM 承压壳体简化模型

本文所用载荷及结构参数等工程数据均为假设值。

2 基于累积损伤理论的疲劳可靠性模型

根据图2 所示的承压壳体螺纹材料的设计疲劳曲线(ASME规范中建议采用Langer 应力寿命模型来模拟)在疲劳分析中,根据承压壳体螺纹材料的设计疲劳曲线可以拟合得到中等寿命区幂函数表达式:

其 中,C=1 ×1011.62,m=2.84。对于长寿命区,以疲劳强度判断螺纹的疲劳失效。

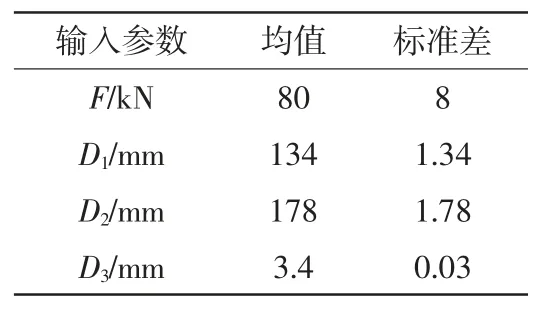

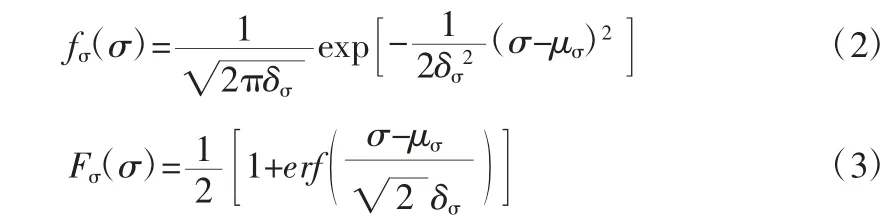

根据步跃冲击载荷作用下的疲劳等效应力统计参数和分布类型假设,应力分布的概率密度函数和累积分布函数为:

表1 随机输入变量的分布参数

疲劳寿命N 的累积分布函数根据定义可写为:

代入式(1),可以得到:

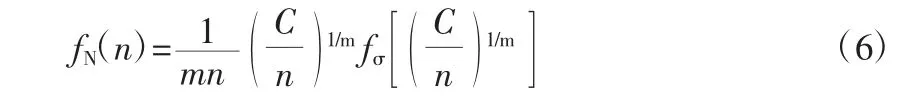

因此疲劳寿命的概率密度函数可以用等效应力的概率密度函数表示为:

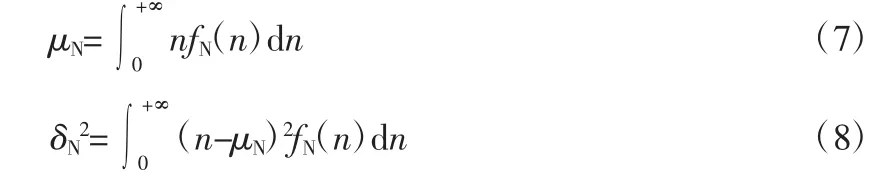

疲劳寿命的均值和方差可以根据上式积分得到:

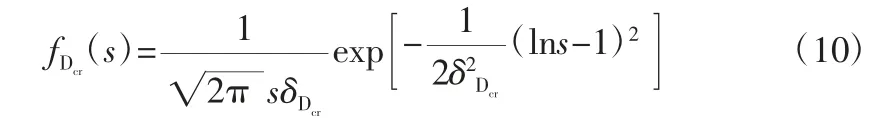

因此,临界累积损伤Dcr的标准差可表示为:

根据对数正态分布假设,临界累积损伤的概率密度函数为:

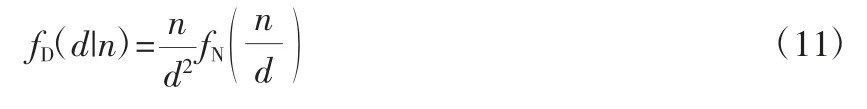

同样,根据累积损伤的定义,可以得到步跃冲击载荷作用n次后累积损伤的概率密度函数为:

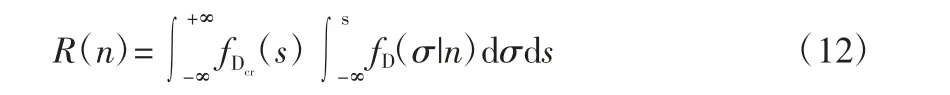

因此,当CRDM 工作n 步后,承压壳体的疲劳失效可靠度可以通过应力强度干涉理论表示为:相邻两步可靠度之间做差分可以得到疲劳失效模式下的失效率随步跃动作步数n 的变化规律。

3 承压壳体螺纹疲劳可靠性分析

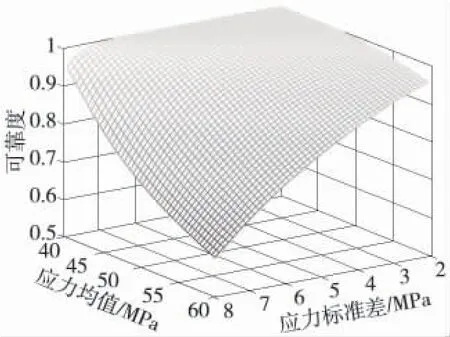

图3 所示为式(12)计算得到的疲劳可靠度与应力均值和标准差的关系。可以看出,在应力均值和标准差都较小时,可靠度较高且变化不明显,当增加到一定值后,可靠度迅速减小,这与材料疲劳S—N 曲线的趋势一致。

图3 螺纹材料设计疲劳曲线

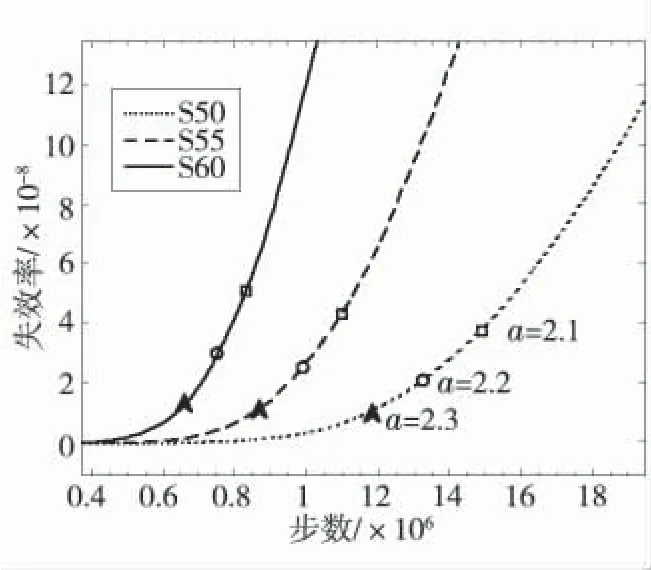

图4 所示为应力均值分别为50 MPa、55 MPa 和60 MPa,变异系数均为0.1 时的疲劳失效率曲线:

图4 不同应力均值下失效率规律

其中,μN为疲劳寿命均值,δN为标准差,当a 取相同值时,3 组失效率曲线对应步数N 的失效率大致在同一水平。可以看出,应力均值越大,疲劳失效率越早进入高增长阶段。

上述结论表明,在对疲劳失效率进行预估时,可直接根据应力分布得到疲劳寿命的均值和标准差。

4 结论

以CRDM 承压壳体为研究对象,建立了考虑多失效模式的共因失效结构可靠性模型,通过动态可靠性分析,研究了在步跃冲击载荷作用下承压壳体可靠度和失效率的变化规律,承压壳体等效应力均值和标准差达到一定值后疲劳可靠度会迅速降低。不同应力均值所对应的一定步数后的失效率可以进行预估。