螺杆泵转子表面HVOF喷涂WC涂层的耐磨抗蚀性能

2022-05-17郭华锋朱聪聪赵恩兰李龙海杨海峰

郭华锋,朱聪聪,赵恩兰,,于 萍,刘 磊,李龙海,杨海峰

(1. 徐州工程学院 机电工程学院,江苏 徐州 221018; 2. 中国矿业大学 机电工程学院,江苏 徐州 221116)

应用广泛的螺杆泵、叶片泵等水力机械的转子、阀芯等过流部件极易磨损和腐蚀[1-2],利用热喷涂和激光熔覆等表面工程技术可有效提高金属零部件的服役性能[3].由于WC/Co(Cr)系金属陶瓷涂层具有良好的耐磨性或抗腐蚀性能,被广泛用于航空航天、石油化工和水利机械等领域的金属零部件防护和再制造修复[4-5].

超音速火焰喷涂(HVOF)技术具有较高的焰流速度和较低的焰流温度,能有效降低WC/Co(Cr)系涂层制备过程中WC颗粒的氧化和失碳倾向,从而获得高硬度、高结合强度的致密化涂层,是目前制备WC涂层的首选技术[6-7].H. ASGARI等[8]为防护泵表面磨粒磨损,采用HVOF技术在ACI CD4MCu表面制备了WC-17NiCr涂层,研究发现涂层具有组织均匀、断裂韧性高、硬度高及耐磨性好的优点,磨损机理为黏结相的变形和剥离、碳化物颗粒的断裂和拔出、涂层分层与剥落.MA W. X.等[9]采用HVOF技术在65Mn表面制备了WC-10Co- 4Cr和WC-10Co- 4Cr+CeO2涂层,研究发现:CeO2能够细化涂层组织,降低孔隙率,提高涂层硬度,且WC-10Co- 4Cr+CeO2磨损量最小,WC-10Co- 4Cr涂层次之;65Mn表现为磨粒磨损、黏着磨损和剥落磨损,两种涂层主要表现为磨粒磨损.李洪波等[10]采用HVOF技术在T10钢表面制备了WC-10Co- 4Cr涂层,研究发现涂层磨损深度仅为基体的1/3,其磨损机制表现为磨粒磨损,而基体为黏着磨损.WANG H. B.等[11]研制了新型WC-Co2Cr3粉末,并采用HVOF技术进行涂层制备,研究发现:传统涂层中的Cr元素主要存在于Co中;新型涂层中Cr元素均匀溶解于WC、W2C和Co相中,显著降低了碳化物与黏结相的电位差,耐蚀性显著提高;腐蚀机理均为碳化物与金属黏结剂之间的微电偶腐蚀.E.S.M. SHERIF等[12]研究了API-2H管线钢表面HVOF技术制备的WC-12Co和WC-10Co- 4Cr涂层在质量分数为4.0%的NaCl溶液中抗腐蚀性能,研究发现:两种涂层均形成了保护层,减小了腐蚀电流和腐蚀速率,提高了抗腐蚀性,且WC-10Co- 4Cr涂层保护作用更优.HAN B. 等[13]对比了WC-6Co涂层和WC-15Al2O3涂层的腐蚀行为,研究发现:WC-15Al2O3耐腐蚀性更强,原因在于WC-6Co涂层中Co优先溶解,随后WC氧化;而WC-15Al2O3涂层中WC氧化和少量Al2O3溶解,形成稳定、致密的WO3氧化膜.可见,采用HVOF技术制备WC涂层是提高金属表面耐磨性和抗腐蚀性的有效途径.目前有关该技术应用于螺杆泵、叶片泵等设备关键金属零部件表面防护的研究尚鲜见报道.

为此,采用HVOF技术在螺杆泵转子常用材料45钢表面分别制备WC-12Co和WC-10Co- 4Cr涂层,对比分析两种涂层的微观组织、摩擦学特性和电化学腐蚀特性,探讨涂层及基体的磨损机理和腐蚀机理,旨在为螺杆泵、叶片泵等设备关键金属零部件的表面防护提供试验依据.

1 试验材料与方法

1.1 粉末及涂层制备

基材为45钢,线切割成50 mm×50 mm×5 mm.采用丙酮清洗油污,使用16目棕刚玉喷砂粗化表面,再用压缩空气吹净表面砂粒,最后用酒精超声波清洗,并烘干.喷涂前利用火焰喷枪将基体预热至100~120 ℃.

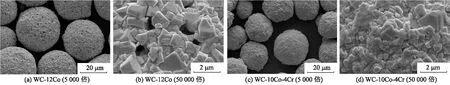

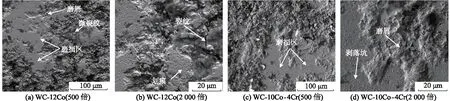

涂层材料采用江西章源钨业股份有限公司生产的WC-12Co和WC-10Co- 4Cr粉末,粒径为15~45 μm,表面形貌如图1所示.由图1可以看出:两种粉末球形度较好,表面疏松多孔,WC颗粒均呈不规则角状,有利于涂层沉积过程中相互咬合提高结合强度;相比于WC-10Co- 4Cr,WC-12Co粉末表面孔隙更多,更利于热量传递和吸收,促进粉末熔化.

图1 两种粉末的微观形貌

采用立佳HV-80-JP型超音速火焰喷涂设备制备涂层,以航空煤油为燃料,氧气为助燃气体.两种涂层喷涂工艺参数如下:煤油流量为23 L·h-1,氧气流量为47 m3·h-1,喷涂距离为370 mm,送粉速度为80 g·min-1.涂层厚度受控于喷涂时间.

1.2 性能表征与测试

用FEI Quanta FEG 250型扫描电镜观察粉末及涂层微观形貌,采用EDAX EDS Element系统分析粉末和涂层成分.采用日本理学Ultima IV型X射线衍射仪对粉末及涂层作物相分析.涂层截面打磨抛光后,采用HVT-1000A型显微硬度计(载荷为2.94 N,加载时间为15 s)测定基体和涂层截面维氏硬度.在抛光后的涂层截面上连续拍摄5张金相图片,分别导入ImageProPlus6.0软件,采用灰度值原理计算孔隙率,取其均值作为涂层截面最终孔隙率.

利用HT-1000型摩擦磨损试验机,在室温下考察涂层摩擦学性能,法向载荷为20 N,摩擦时间为120 min,转速为400 r·min-1,摩擦半径为4 mm,对磨球为直径5 mm的Si3N4陶瓷球.磨损前后试样均采用超声波酒精清洗,并烘干,使用称量精度为0.1 mg的FA1604型电子天平分别称重3次,取均值计算磨损量.

通过CHI660D型电化学工作站,在室温下考察涂层的抗腐蚀性能.试样为工作电极,饱和甘汞电极为参比电极,铂电极为辅助电极,试验的环境为pH=6.72的质量分数为3.5% NaCl溶液.测试前浸泡试样15 min,极化曲线动电位扫描范围为-0.4~1.0 V,扫描速率为10 mV·s-1.采用Tafel曲线外推法得到腐蚀电位和腐蚀电流密度.交流阻抗谱检测频率范围为10-2~105Hz,正弦波激励信号振幅为5 mV.

2 试验结果与分析

2.1 涂层微观结构及物相分析

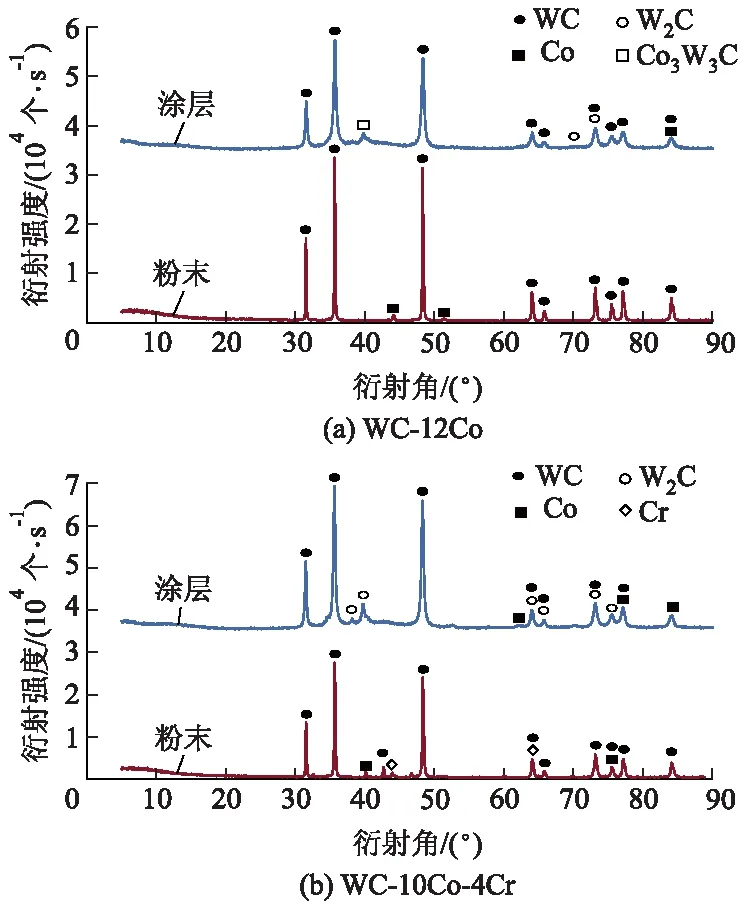

图2 粉末及涂层XRD图谱

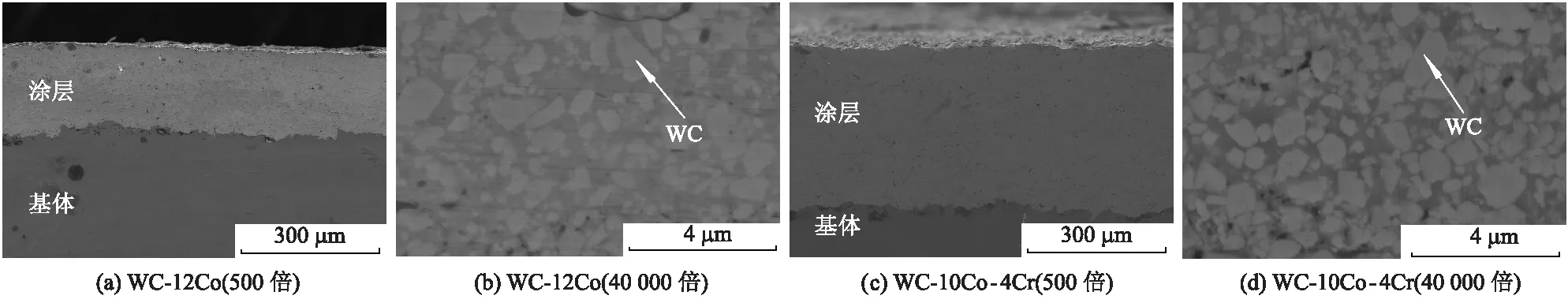

图3为WC-12Co和WC-10Co- 4Cr涂层的截面微观形貌.可以看出,两种涂层组织较为致密,孔隙率分别为0.58%和0.48%.粒子在焰流中飞行时Co相先熔化,而WC颗粒处于熔融状态,沉积过程中液态的Co相填充于WC颗粒形成的骨架中,形成“硬质相+软基相”的涂层结构.多角状的WC颗粒高速撞击基体时,“钉扎”进基材表面,形成锯齿状界面,实现涂层与基体的牢固结合.两种涂层中WC分布较为均匀,无明显偏聚,有利于保证涂层的硬度与耐磨性.

图3 涂层截面微观形貌

2.2 摩擦学特性

2.2.1摩擦系数

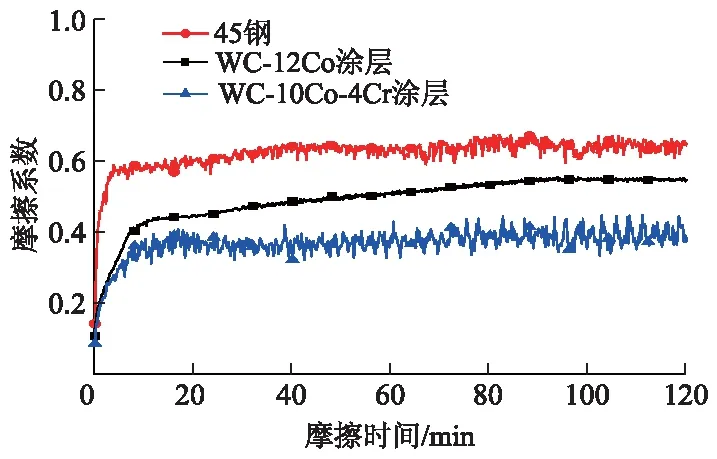

图4为涂层和基体摩擦系数随时间变化曲线.可以看出:三者的摩擦系数均经历了磨合—稳定阶段;WC-12Co涂层、WC-10Co- 4Cr涂层和45钢的平均摩擦系数分别为0.507、0.376和0.623.

图4 涂层和基体摩擦系数随时间变化曲线

由于摩擦系数与载荷成反比,与剪切应力和实际接触面积成正比[14],因此,硬度较低的45钢在同样法向载荷下易发生塑性变形,磨球与基体的实际接触面积在三者中最大,导致摩擦系数最高.而两种涂层硬度较高,表面凹凸不平,实际接触面积较小,摩擦系数均小于基体.但WC-12Co涂层硬度最高,摩擦中产生剪切应力更大,因此摩擦系数较大.

2.2.2维氏硬度与磨损量

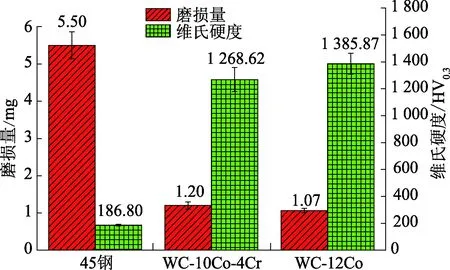

图5为涂层、基体截面维氏硬度和磨损量对比.

图5 涂层、基体截面维氏硬度及磨损量对比

热喷涂涂层结构自身特性导致硬度变化,WC-12Co和WC-10Co- 4Cr涂层截面的维氏硬度范围分别为1 267.30~1 493.99 HV0.3和1 149.29~1 374.64 HV0.3,均值分别为1 385.87 HV0.3、1 268.62 HV0.3,远高于基体,这源于涂层中弥散化分布着大量高硬度的WC颗粒.WC-10Co- 4Cr粉末中WC质量分数略低于WC-12Co粉末,因此其涂层维氏硬度均值稍低.WC-12Co涂层、WC-10Co- 4Cr涂层和45钢磨损量分别为1.07、1.20和5.50 mg,45钢磨损量分别为两种涂层的5.14倍和4.58倍.因此,WC-12Co涂层耐磨性最优,45钢最差.

2.2.3磨损机理分析

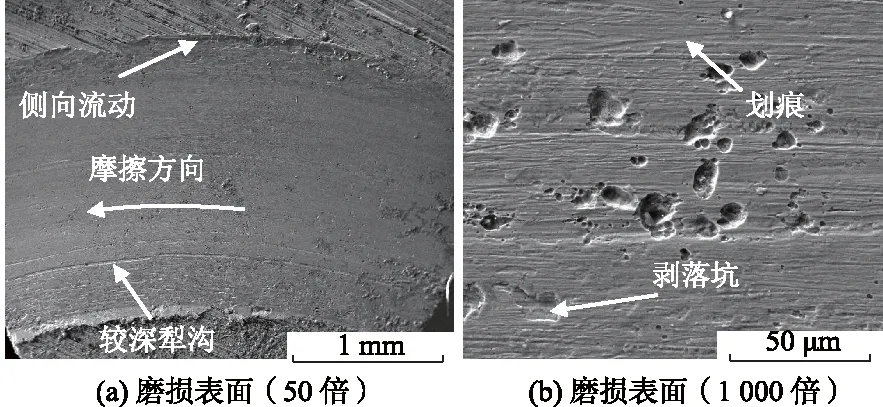

图6为45钢表面磨痕形貌.由图6a可知磨痕为规则圆环,其间存在深浅不一的犁沟和划痕,方向与磨球旋转方向一致,呈现出典型的磨粒磨损特征.在正压力作用下,基体产生明显塑性变形,磨痕边缘材料发生侧向流动.图6b为基体表面磨损产生的剥落坑,分析认为由于Si3N4磨球硬度远高于基体,摩擦中交变应力和温度的共同作用导致基体材料迁移,对磨件间发生黏着磨损,磨损量加剧,摩擦系数增大.

图6 45钢表面磨痕形貌

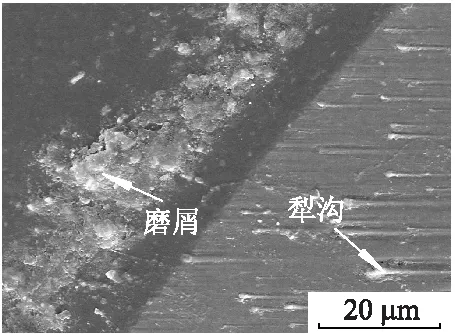

图7为磨球和试样对磨后Si3N4磨球表面形貌.

图7 Si3N4磨球表面形貌(2000倍)

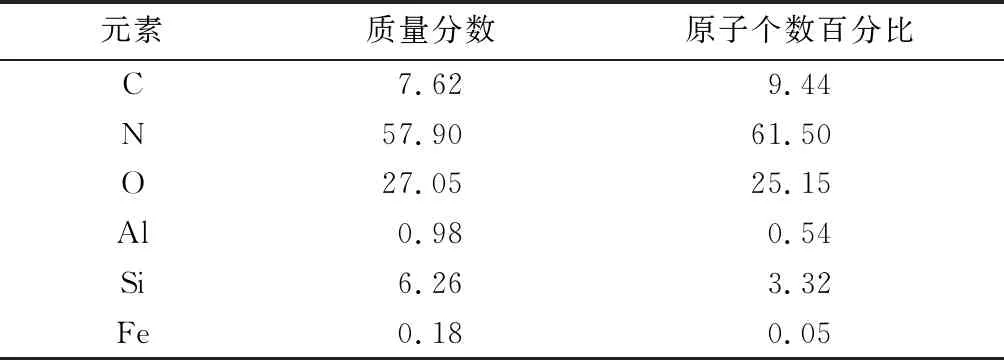

表1为Si3N4磨球表面元素分布.由图7和表1可知,磨球表面黏附大量磨屑,且存在方向性明显的犁沟,说明在正压力作用下磨球侵入基体,并刻划材料,导致基体发生磨粒磨损[15].

表1 Si3N4磨球表面元素分布 %

摩擦中基体受到反复挤压,最终导致部分材料被剪切撕裂,发生迁移,C、Al、Fe等出现在磨球表面,证实了基体和磨球间发生了黏着磨损.因此,基体磨损机理主要为磨粒磨损,伴随一定量黏着磨损.

图8为WC-12Co和WC-10Co- 4Cr涂层磨损表面微观形貌.由图8可以看出:由于涂层硬度较高,且试验载荷较小,磨损区域仅有表面微凸体发生折断、破碎,进而被磨平[16],无明显塑性变形,但存在少量的微裂纹和细小磨屑,未磨损区域保持喷涂态(见图8a);高倍下磨痕表面可见细小划痕、剥落坑和裂纹(见图8b);WC-10Co- 4Cr涂层磨损形貌与前者基本类似,也是磨损区域较为平坦,未磨损区域保持原貌,同样未发现明显的塑性变形(见图8c);高倍下磨痕中发现尺寸较小的剥落坑和细小的磨屑,但未发现明显的微裂纹(见图8d);两种涂层都呈现出典型的磨粒磨损特征.

图8 涂层磨损表面微观形貌

2.3 电化学腐蚀特性

2.3.1Tafel曲线及阻抗谱

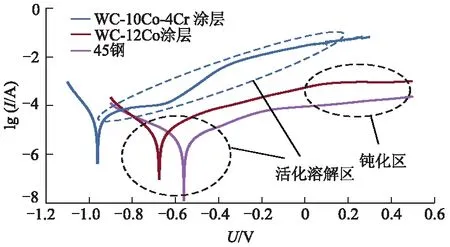

图9为涂层及基体的Tafel曲线,其中I为电流强度,U为电压.由电化学测试结果可知,45钢、WC-12Co涂层和WC-10Co- 4Cr涂层的腐蚀电位分别为-0.961、-0.675和-0.561 V,腐蚀电流密度分别为32.39、6.83和4.14 μA·cm-2.由图9可知:从腐蚀热力学和腐蚀动力学角度分别表征材料的腐蚀倾向和腐蚀速率,45钢腐蚀电位最小,WC-10Co- 4Cr涂层最大;45钢腐蚀电流密度最大,WC-12Co涂层次之(为基体的21.1%),WC-10Co- 4Cr涂层最小(为基体的12.8%).说明WC-10Co- 4Cr涂层抗腐蚀性最强,45钢最差,与伏利等[17]的结果一致.

图9 Tafel曲线

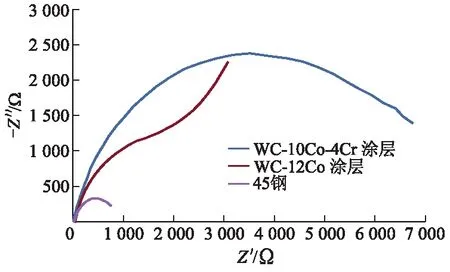

图10为涂层和基体的Nyquist曲线,其中Z′和Z″分别为阻抗实部和阻抗虚部.由图10可知:WC-12Co涂层高频区图谱和45钢、WC-10Co- 4Cr涂层图谱均为腐蚀反应引起的电荷转移所形成的容抗弧;容抗弧直径为电荷转移电阻,WC-10Co- 4Cr涂层电荷转移电阻最大,45钢最小,即WC-10Co- 4Cr涂层耐腐蚀性最强,45钢最差,与E.S.M. SHERIF等[12]研究结果一致.由图10的Nyquist曲线分析可知,阻抗谱分析结果与Ta-fel曲线分析结果一致.

图10 涂层和基体的Nyquist曲线

2.3.2腐蚀机理

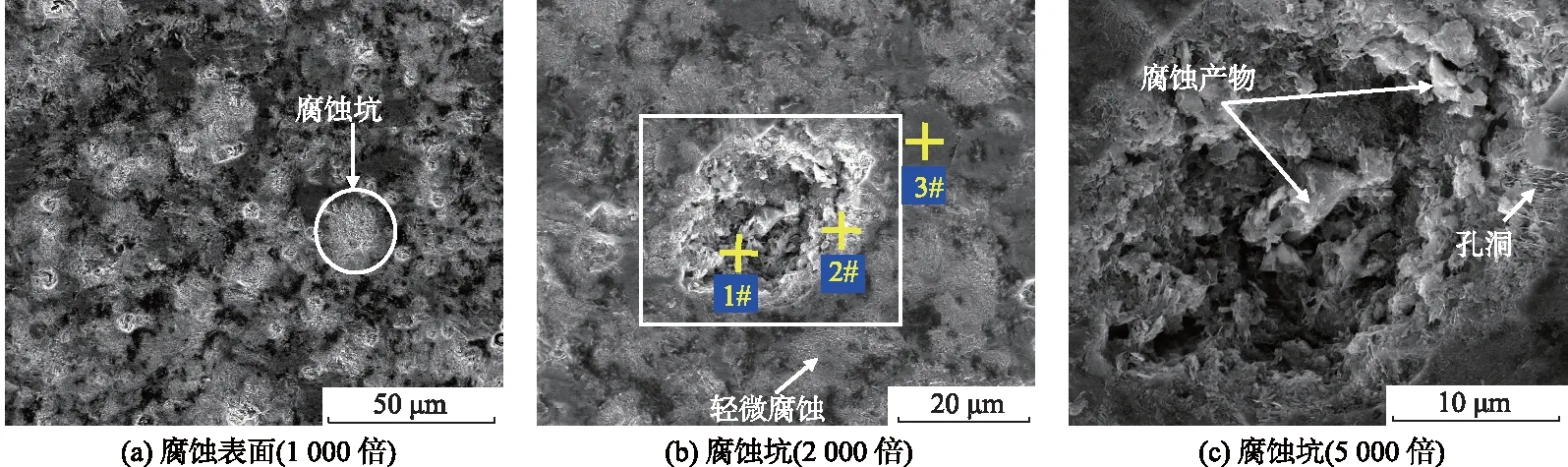

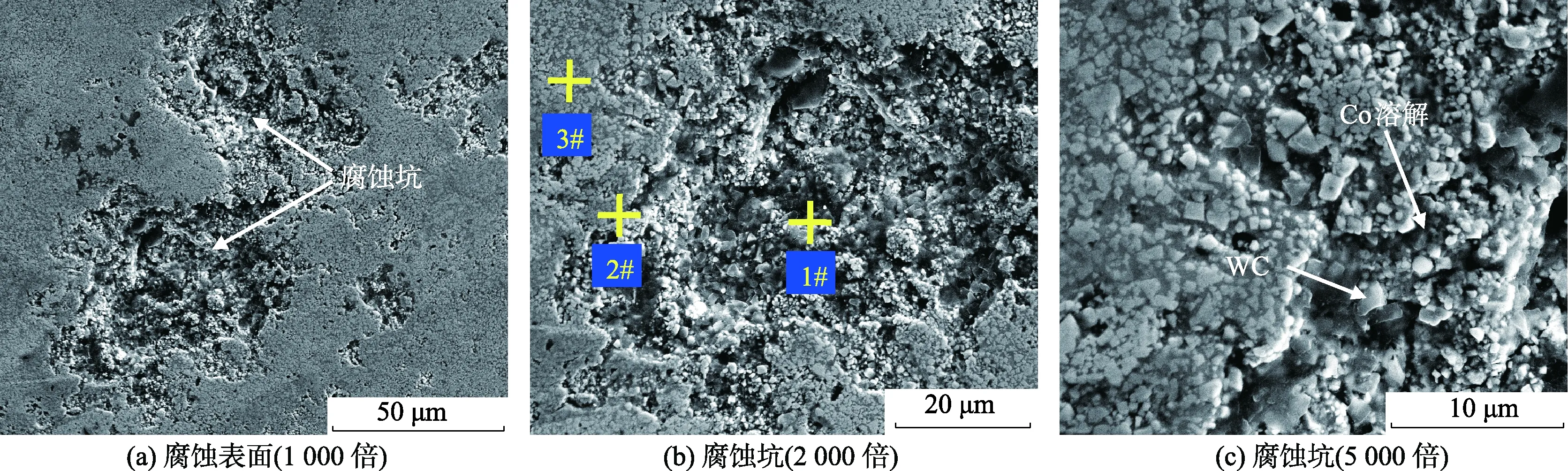

图11为45钢腐蚀表面形貌.由图11可以看出:腐蚀后45钢表面存在大量接近圆形的腐蚀坑(见图11a),腐蚀较为严重;由1#、2#和3#位置可知,坑周围腐蚀稍轻(见图11b);坑内腐蚀严重,且腐蚀产物疏松多孔(见图11c).腐蚀过程[12]如下:阳极反应为Fe→Fe2++2e-,阴极反应为O2+2H2O+4e-→4OH-,部分Fe2+与OH-生成了中间产物Fe(OH)2;之后发生化学反应为4Fe(OH)2+O2+2H2O→4Fe(OH)3,生成Fe(OH)3;最后脱水生成Fe2O3,这是45钢易腐蚀的原因之一.

图11 45钢腐蚀表面形貌

图14 WC-12Co涂层腐蚀表面形貌

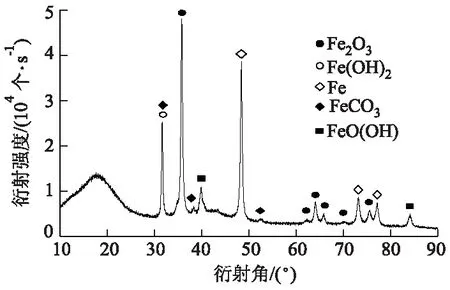

图12为45钢腐蚀表面XRD图谱.由图12可知,腐蚀产物为Fe2O3和尚未完全反应的Fe(OH)2.此外,疏松多孔的腐蚀产物为腐蚀液的进入提供了通道,从而加速腐蚀,这是45钢易腐蚀的另一原因.

图12 45钢腐蚀表面XRD图谱

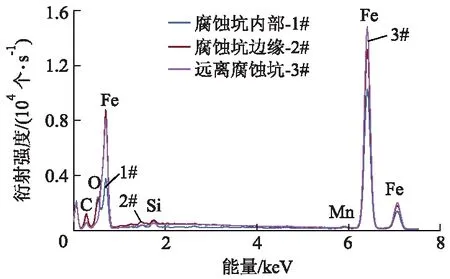

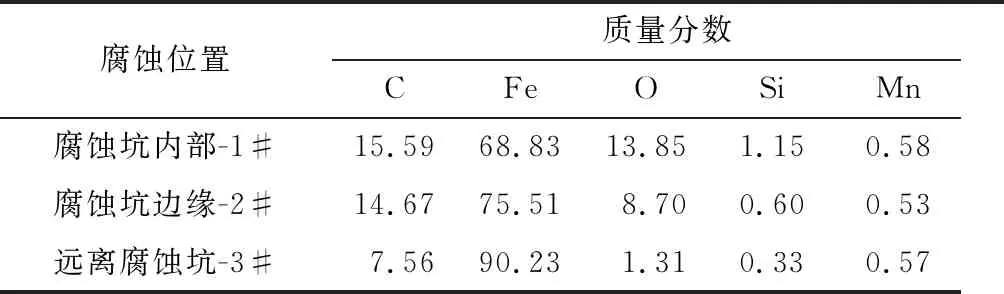

图13为45钢腐蚀表面EDS元素分析结果.表2为图13检测元素的质量分数.

图13 45钢腐蚀表面EDS元素分析

由图13和表2可知,从远离腐蚀坑(3#)到腐蚀坑内部(1#),腐蚀反应逐渐增强,Fe元素质量分数急剧减少,形成腐蚀凹坑.同时凹坑内部生成大量氧化铁,O元素质量分数显著增加.

表2 图13检测元素的质量分数 %

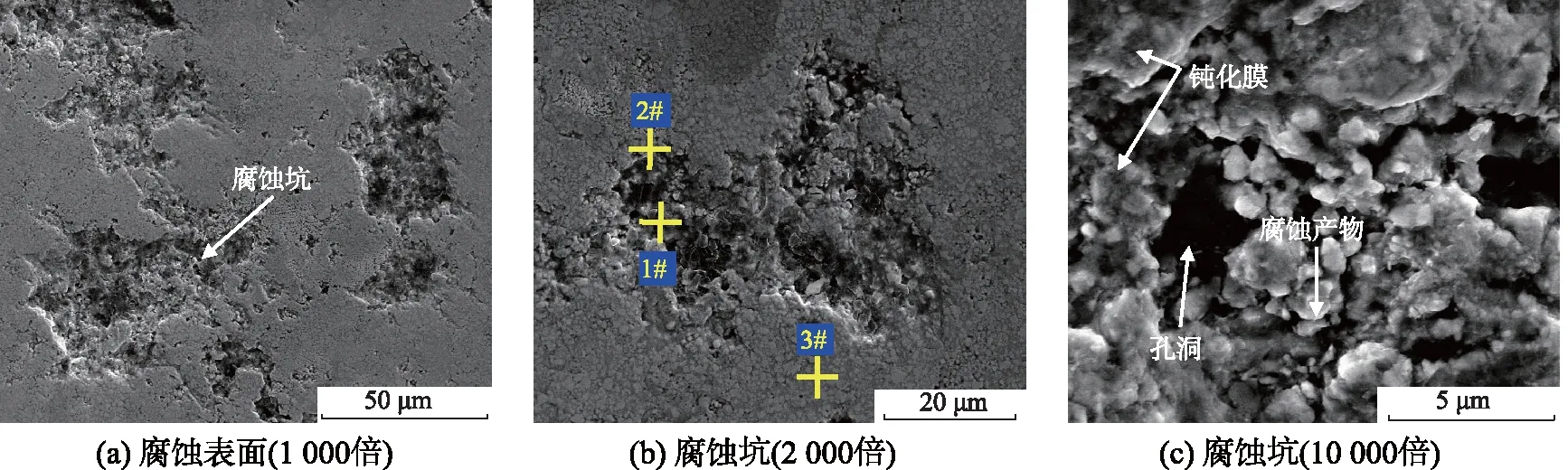

图14为WC-12Co涂层腐蚀表面形貌.由图14可知:与45钢相比,涂层表面腐蚀程度明显减轻(见图14a);存在大小不一的形状不规则凹坑,由1#、2#和3#位置可见,坑内外腐蚀程度不同(见图14b);凹坑内有裸露的WC颗粒.这是由于WC和Co相间存在电位差,在外加电压作用下,形成微电偶腐蚀.Co相腐蚀电位低于WC,优先被腐蚀.依次发生Co→Co2++2e-、O2+2H2O+4e-→4OH-、Co+H2O→CoO+2H++2e-和3CoO+H2O→Co3O4+2H++2e-等反应,生成腐蚀产物为Co(OH)2和Co3O4[13].由图14c可知:Co相的腐蚀溶解使WC颗粒裸露在外,失去支撑,内聚力降低,脱落后形成小凹坑;同时,使Co相暴露在外,进一步被腐蚀,导致凹坑增多,最后连通成为较大凹坑.

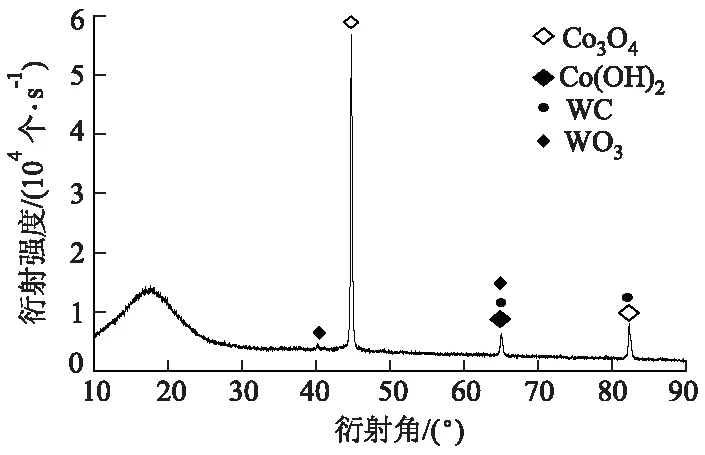

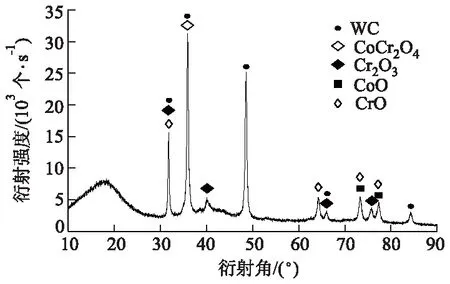

图15为WC-12Co涂层腐蚀表面XRD图谱.XRD分析进一步证实WC-12Co涂层腐蚀表面存在Co3O4和Co(OH)2等.

图15 WC-12Co涂层腐蚀表面XRD图谱

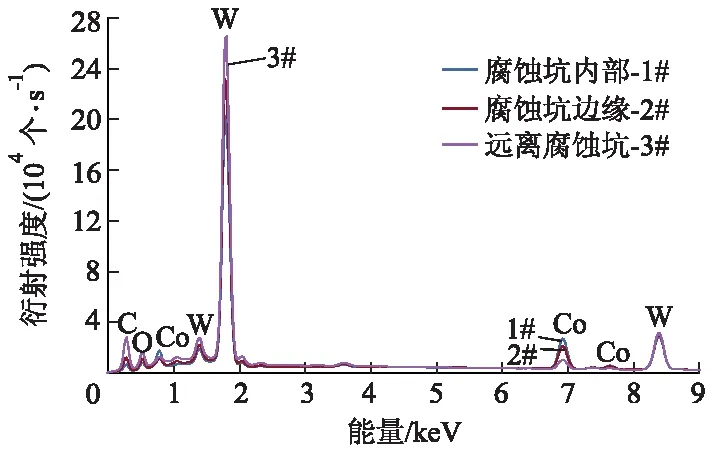

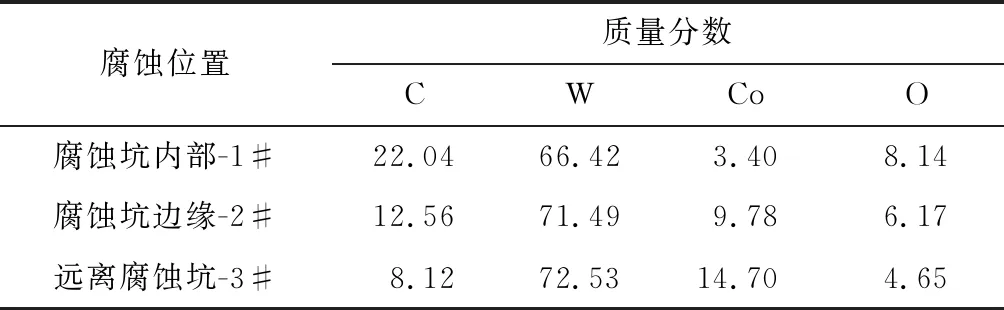

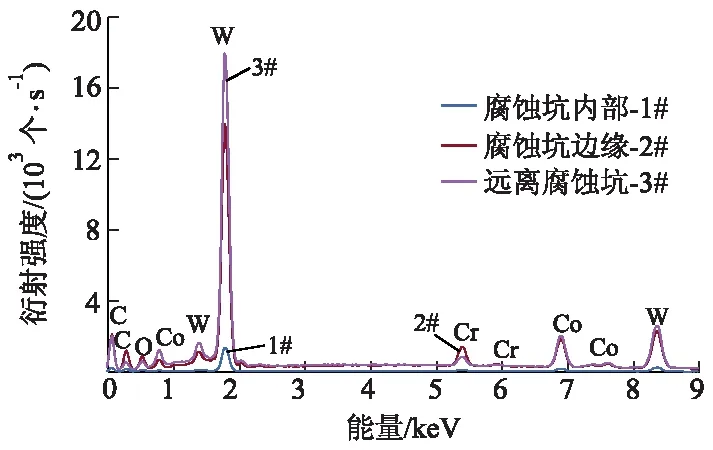

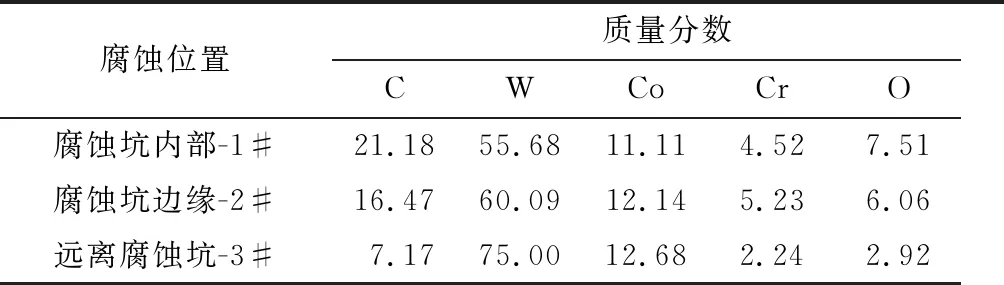

图16为WC-12Co涂层腐蚀表面EDS元素分析.表3为图16检测元素的质量分数.

图16 WC-12Co涂层腐蚀表面EDS元素分析

由图16和表3可知:随着腐蚀的进行,氧化物附着在材料表面,当氧化物大量堆积时,会形成钝化膜,此时腐蚀区域O元素质量分数增加,该钝化膜有效降低了腐蚀速率;从远离腐蚀坑(3#)到腐蚀坑内部(1#),Co相的溶解和WC的脱落使W和Co元素质量分数明显减少.综上,WC-12Co涂层腐蚀机理如下:WC颗粒与黏结相之间的微电偶腐蚀导致Co相溶解和WC颗粒脱落,表面形成钝化膜,腐蚀速率减缓.

表3 图16检测元素的质量分数 %

图17为WC-10Co- 4Cr涂层腐蚀表面形貌.图18 和19分别为WC-10Co- 4Cr涂层腐蚀表面的XRD图谱和EDS元素分析.表4为图19检测元素的质量分数.由图17可以看出,WC-10Co- 4Cr与WC-12Co涂层腐蚀形貌基本一致,也存在一定量的腐蚀坑.由图18、19和表4可知:WC-10Co- 4Cr涂层腐蚀机理与WC-12Co相似,从远离腐蚀位置到腐蚀中心,W和Co元素逐渐减少,意味着黏结相Co发生腐蚀和WC颗粒剥落.

图17 WC-10Co- 4Cr涂层腐蚀表面形貌

图18 WC-10Co- 4Cr涂层腐蚀表面XRD图谱

图19 WC-10Co- 4Cr涂层腐蚀表面EDS元素分析

表4 图19检测元素的质量分数 %

3 结 论

1) 采用HVOF技术,在螺杆泵转子基材45钢表面制备了WC-12Co和WC-10Co- 4Cr涂层.涂层组织致密,孔隙率分别为0.58%和0.48%,仅有少量的WC氧化失碳,个别WC颗粒“钉扎”进基体表面,形成牢固的机械结合.

2) WC-12Co和WC-10Co- 4Cr涂层维氏硬度均值分别为1 385.87 HV0.3和1 268.62 HV0.3,远高于基体,磨损量仅为基体的19.5%和21.8%.基体磨损机理以磨粒磨损为主,黏着磨损为辅;两种涂层均为轻微的磨粒磨损.WC-12Co涂层耐磨损性最强,WC-10Co- 4Cr涂层次之,45钢最差.

3) 45钢、WC-12Co和WC-10Co- 4Cr涂层腐蚀电流密度分别为32.39、6.83和4.14 μA·cm-2;电荷转移电阻WC-10Co- 4Cr涂层最大,WC-12Co涂层次之,45钢最小.45钢腐蚀机理为疏松多孔的腐蚀产物为腐蚀液的进入提供了通道,从而加速腐蚀;两种涂层腐蚀机理均为WC颗粒与黏结相之间发生微电偶腐蚀,导致黏结相溶解和WC颗粒脱落,材料表面形成钝化膜,降低腐蚀速率.但Cr元素的存在使得WC-10Co- 4Cr涂层腐蚀过程中生成的氧化物更为稳定和致密,抗腐蚀性更优.因此,WC-10Co- 4Cr耐腐蚀性最强,WC-12Co涂层次之,45钢最差.