基于膜技术的水飞蓟油脱胶工艺优化及脂肪酸组成的变化

2022-05-14邓小敏谢建君马欣艾孟治平陈轩宇韩星星梁银妹朱华旭付廷明

邓小敏,谢建君,马欣艾,孟治平,陈轩宇,韩星星,梁银妹,朱华旭,付廷明,

(1.南京中医药大学药学院,江苏南京 210023;2.江苏省植物药深加工工程研究中心,江苏南京 210023)

水飞蓟是菊科水飞蓟属的草本植物,具有清热解毒、保肝利胆之功效,是保肝药用活性成分水飞蓟素的主要来源,也是我国重要的中药战略物资。但水飞蓟素仅存在于种壳中,约占籽重的1%左右[1−2]。目前实际生产过程中以水飞蓟素的提取为主,而在此过程中产生的蛋白质和油脂则被视为副产品,没有使水飞蓟资源得到充分开发利用[1]。然而,水飞蓟油中脂肪酸含量丰富,作为膳食补充剂可以防治高血压、心血管和代谢疾病的恶化,同时还有抗氧化和抗关节炎的作用[3−6],具有很高的药用和食用价值。因此,对其中的水飞蓟油进行资源化研究,开发出一套新型油脂精制方法对提高水飞蓟药材资源的利用率具有重要意义。

直接经压榨或溶剂提取法获得的油脂称为原油或毛油,在提取分离过程中往往会混入诸如泥沙、饼屑和纤维之类的机械杂质,以及诸如磷脂、多糖、蛋白质等之类的胶溶性杂质和游离脂肪酸、色素之类的脂溶性杂质等[7−8]。因此,水飞蓟原油成为可食用油脂必须经过脱胶、脱酸、脱色、脱臭等工艺流程。其中,脱胶是第一步也是最为重要的一步。工业上常用的脱胶方法为水化脱胶,近年来又发展出膜法脱胶、酶法脱胶、微生物脱胶、超临界CO2脱胶等多种新型脱胶技术[9]。水化脱胶的脱胶率通常低于90%[10−13],并且由于需要加热会造成生物活性成分和中性油的损失[12,14]。酶法脱胶与微生物脱胶均是利用磷脂酶与磷脂基团反应,分解胶质从而达到脱胶的目的,磷脂酶用于油脂精炼工艺已被证实是安全无毒的[15]。使用磷脂酶对大豆毛油进行脱胶,脱胶率显著高于的传统水化方式[16−17],并显示出双酶的脱胶效果最好,单酶其次,水化最差的情况[12,14],另外使用超声辅助还可进一步增加酶法脱胶效率[18−20]。超临界CO2脱胶是高温高压条件下使用CO2溶剂进行萃取,得到的油脂纯度高、透明度好[9,21]。酶法、微生物法以及超临界CO2脱胶法相比于传统水化法都提高了脱胶率,减少了油脂的损失。但酶法与微生物法对pH的要求高,反应时间较长,操作较繁琐。超临界CO2法设备昂贵,维护困难,难以用于大生产。膜法脱胶的原理是磷脂可以在非极性溶剂中形成分子量远大于自身的反胶束[22−23],从而可以通过膜过滤的方式截留。膜分离技术具有具有高效、节能、操作简单和易于自动化等优点[24−25],可以解决传统水化效率低和污染大的问题,同时也可用于工业扩大生产。已有研究证膜分离法用于铁核桃油脱胶,脱胶率可达97%以上[26]。

本文以水飞蓟原油为研究对象,以通量、脱胶率以及碘值、过氧化值、酸值等指标分别对孔径为300、800 nm、1 μm的无机陶瓷膜和膜截留分子量为10 kDa的聚酰胺(PAN)膜、醋酸纤维素(CA)膜、聚醚砜(PES)膜三种有机膜进行筛选。将经筛选后的最佳的膜材料进行正交工艺优化,通过对比精制前后脂肪酸的组成,评价该方法的可行性,从而为水飞蓟原油的精制生产提供依据。

1 材料与方法

1.1 材料与仪器

水飞蓟籽 亳州鸿硕生物科技有限公司;棕榈酸甲酯(分析标准品,≥98%) 上海源叶生物科技有限公司;亚油酸甲酯(分析标准品,≥98%) 迈博生物科技有限公司;硬脂酸甲酯(分析标准品,≥98%) 南京良纬生物科技有限公司;花生酸甲酯(分析标准品,≥98%) 北京索莱宝科技有限公司;山嵛酸甲酯(分析标准品,≥98%)、十九酸甲酯(分析标准品,≥98%)、磷酸二氢钾(分析纯)、无水钼酸钠(分析纯) 上海阿拉丁生化科技股份有限公司;正己烷(色谱纯)、甲醇(色谱纯)、乙醚(分析纯)、三氯甲烷(分析纯) 国药集团化学试剂有限公司。

UFSC40001膜装置 美国Millipore公司;截留分子量为10 kDa聚酰胺(PAN)膜、醋酸纤维素(CA)膜、聚醚砜(PES)膜以及截留分子量为3、5、8、20 kDa的PES膜 北京中科瑞阳膜技术有限公司;无机氧化铝陶瓷膜 膜孔径分别为300、800 nm、1 μm,南京工业大学定制;Thermo Trace 1300 气相色谱仪、ISQ QD型质谱联用仪 赛默飞世尔科技(中国)有限公司;S4800型扫描电子显微镜(SEM) Hitachi公司;榨油机 中山市科帕智能网络科技有限公司;TU-1810紫外可见分光光度计 北京普析通用仪器有限责任公司;MS105十万分之一电子天平 瑞士梅特勒公司;MP-5002电子天平 上海舜宇恒平科学仪器有限公司;MS-H280-proLED数显加热型磁力搅拌器 北京大龙兴创实验仪器股份公司;ALVBP12高速冷冻离心机 南京南奥生物科技有限公司。

1.2 实验方法

1.2.1 水飞蓟油溶液的制备 榨油机预热10 min后将水飞蓟籽仁倒入,收集压榨所得的水飞蓟毛油于4 ℃冰箱中静置过夜后于离心机中8000 r/min转速离心10 min,除去沉淀,得到的即为除去机械杂质的水飞蓟毛油。该毛油与正己烷以一定比例混合均匀后即为待分离溶液。

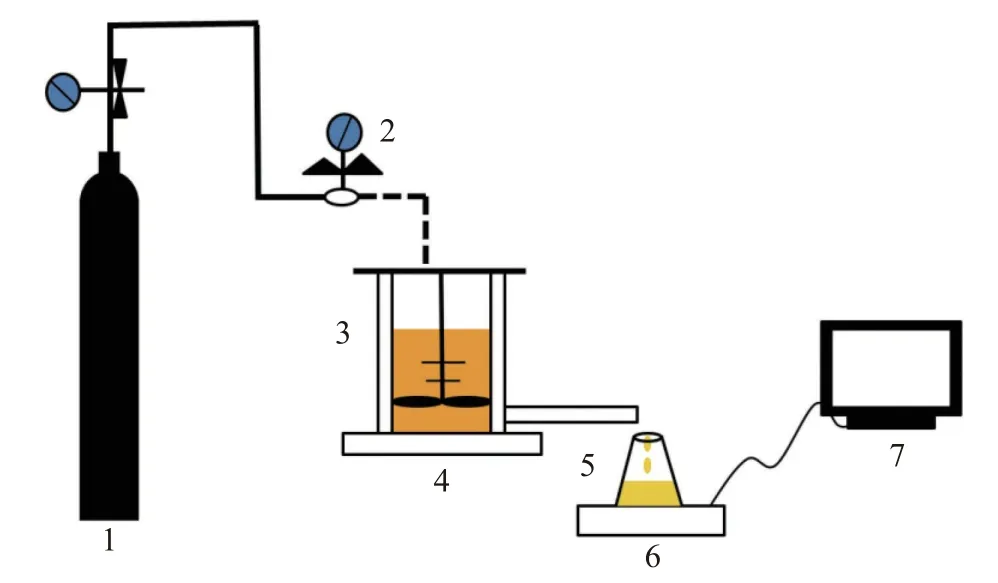

1.2.2 膜分离精制 膜分离装置的示意图见图1。将待分离油溶液加入膜杯中,调整磁力搅拌器的转速为300 r/min,在氮气加压下开始过滤。将过滤所得滤液经旋蒸脱去正己烷,所得油溶液保存在4 ℃冰箱中备用。通过与天平连接的电脑记录每分钟经膜过滤的溶液重量,用于膜通量的计算。

图1 膜分离装置示意图Fig.1 Schematic diagram of membrane separation device

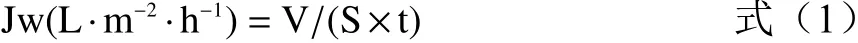

膜通量是单位时间单位膜面积通过的流体量,其大小直接影响分离精制的效率,是膜分离效果的一个重要评价指标。膜通量(Jw)的计算公式为[27]:

式中:V为体积,L;S为膜面积,m2;t为时间,h;Jw为膜通量,L·m−2·h−1。

1.2.3 磷脂、酸值、碘值、过氧化值的测定 磷脂含量的测定参照GB/T 5537-2008《食品中磷脂的含量测定》中第一法钼蓝比色法。

式中:m1为原油中磷脂的含量,mg/g;m2为精制后的油脂中磷脂的含量,mg/g。

酸价的测定参照GB 5009.229-2016《食品中酸价的测定》;碘值的测定参照GBT 5532-2008《动植物油脂碘值的测定》;过氧化值的测定参照GB 5009.227-2016《食品中过氧化值的测定》。

1.2.4 水飞蓟油的脂肪酸组成及含量测定

1.2.4.1 样品的前处理 样品甲酯化:精密称取水飞蓟毛油0.5 g,置于50 mL的容量瓶中。加入乙醚:正己烷(1:1)混合溶剂10 mL,依次加入10 mL甲醇、10 mL 0.5 mol·mL−1KOH/甲醇溶液,放置30 min,用超纯水定容。取经无水硫酸钠除去痕量水的上清液1 mL于10 mL容量瓶中,加入内标溶液1 mL,用正己烷定容。

1.2.4.2 GC-MS条件 色谱条件:色谱柱:TG-1 MS毛细管色谱柱(30 m×0.25 mm×0.25 μm);程序升温:起始温度170 ℃,以10 ℃·min−1升至210 ℃后再以10 ℃·min−1升至240 ℃,保持5 min。载气(He)流速1.2 mL·min−1,进样量1 μL;分流比:30:1。

质谱条件:电子轰击离子源,电子能量70 eV,传输线温度280 ℃,离子源温度280 ℃,溶剂延迟3 min,扫描范围m/z 33~550。

1.2.4.3 标准曲线的绘制 内标溶液的制备:精密称取十九酸甲酯10 mg于10 mL容量瓶中,正己烷定容,混匀,制成质量浓度为1 mg·mL−1的溶液,备用。

对照品储备液的制备:分别精密称取棕榈酸甲酯、亚油酸甲酯、硬脂酸甲酯、花生酸甲酯、山嵛酸甲酯对照品适量于10 mL容量瓶中,使用正己烷定容。制成质量浓度为10 mg·mL−1的标准品储存液。

线性关系考察:精密吸取棕榈酸甲酯对照品储备液100、150、200、250、300、350、400 μL,亚油酸甲酯对照品储备液500、750、1000、1250、1500、2000、2500 μL,硬脂酸甲酯对照品储备50、100、150、200、250、300、350 μL,花生酸甲酯对照品储备液50、100、150、200、250、300、350 μL,山嵛酸甲酯对照品储备液50、100、150、200、250、300、350 μL分别置于10 mL容量瓶中,再分别加入1 mL内标储备液,正己烷定容。按照“1.2.4.2”项下色谱条件进行检测,以各对照品峰面积与内标物峰面积比值为纵坐标(Y),以各标准品质量浓度为横坐标(X),绘制标准曲线,得棕榈酸甲酯的线性回归方程分别为Y=8.6299X+0.0027,R2=0.9992,线性范围为0.1~0.4 mg·mL−1。亚油酸甲酯线性回归方程为Y=5.5627X+2.1367,R2=0.9992,线性范围为0.5~2.5 mg·mL−1。硬脂酸的线性回归方程为Y=9.5675X−0.0136,R2=0.9992,线性范围为0.05~0.35 mg·mL−1。花生酸甲酯线性回归方程为Y=9.5889X−0.0121,R2=0.9995,线性范围为0.05~0.35 mg·mL−1。山嵛酸甲酯线性回归方程为Y=7.6071X-0.0465,R2=0.9994,线性范围为0.05~0.35 mg·mL−1。线性关系均良好。

1.2.5 不同膜的筛选 称取适量水飞蓟原油,加入油溶比1:3的正己烷,混合均匀后倒入膜杯中。调整压力阀,使压力稳定在0.2 MPa。使油溶液分别通过截留分子量为10 kDa的PAN膜、CA膜、PES膜以及膜孔径分别为300、800 nm和1 μm的无机氧化铝陶瓷膜,收集滤液,并同时记录通量。

1.2.6 水飞蓟油膜法精制脱胶的单因素考察 基于1.2.5试验的结果选取PES膜作为后续正交工艺优化的对象。分别对其进行截留分子量、压力和油溶比的单因素考察[26]。

对经过不同因素下精制的水飞蓟油以40 min内平均通量、脱胶率的综合评分[综合评分=(平均通量/基准通量)×100%×0.4+脱胶率×0.6,以水飞蓟油在20 kDa截留分子量的PES膜上,以0.3 MPa的压力、1:5的油溶比时的通量为基准通量]为指标,筛选出合适的膜,并对该膜进行单因素考察。

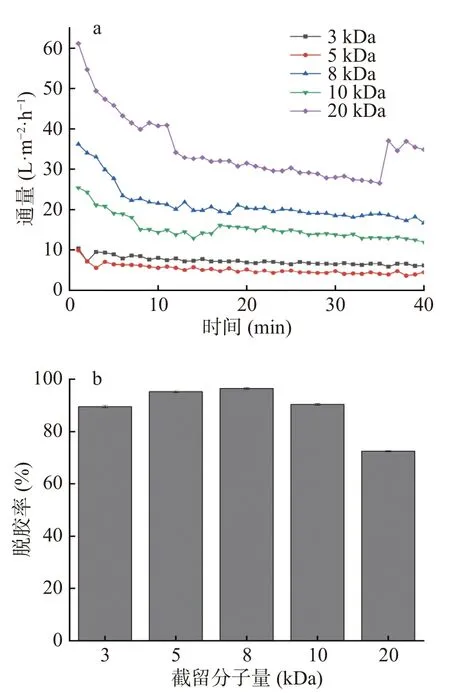

膜截留分子量的考察:固定压力0.25 MPa,油溶比1:3,以综合评分为指标考察PES膜截留分子量(3、5、8、10、20 kDa)对水飞蓟油脱胶效果的影响。

压力的考察:选取综合评分最高的膜截留分子量,并固定油溶比为1:3,以综合评分为指标考察压力(0.1、0.15、0.2、0.25、0.3 MPa)对水飞蓟油的脱胶效果影响。

油溶比的考察:选取截留分子量8 kDa的PES膜,固定压力为0.3 MPa,以综合评分为指标来考察不同油溶比(1:1、1:2、1:3、1:4、1:5)的脱胶效果。

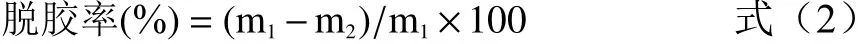

1.2.7 水飞蓟油膜法精制脱胶的正交工艺优化 在单因素实验的基础上,选取膜截留分子量(A)、压力(B)、油溶比(C)为影响因素,按L9(34)正交表进行三因素三水平的正交试验,因素水平见表1。以通量、脱胶率的综合评分为指标,综合评分计算方法同1.2.6。用综合评分值进行方差分析,最后筛选膜法脱胶的最优条件。

表1 正交试验因素水平设计Table 1 Orthogonal test factor level design

1.2.8 扫描电子显微镜(SEM)观察 空白膜片分别于超纯水和正己烷中浸泡,在通风橱中室温下干燥。经膜分离法操作后的膜片样品,先用正己烷冲去表面松散的附着物,再于通风橱中干燥后切片。将膜片粘在电导胶上喷金后经扫描电子显微镜观察膜的表面形态和膜孔堵塞情况,电压为5.0 kV。

1.3 数据处理

标准曲线由Microsoft Excel 13.0绘制,其余数据采用SPSS软件22.0进行处理,Origin 8.5软件进行绘图。

2 结果与分析

2.1 不同膜的筛选

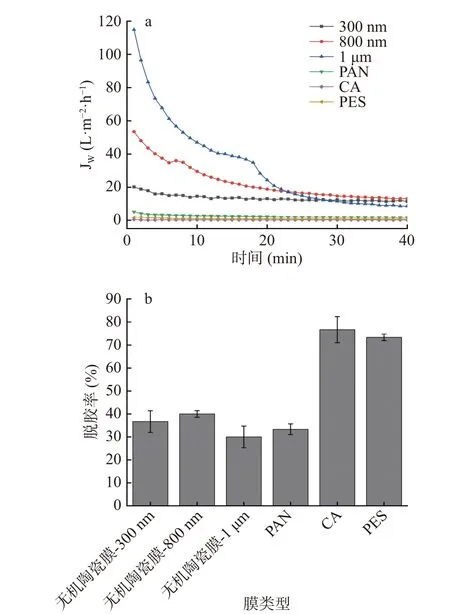

2.1.1 通量与脱胶率 膜通量是膜分离过程中的重要评价指标,反映了膜分离的效率。脱胶率则直接体现了磷脂类胶溶性杂质的去除效果。对分别经膜孔径300、800 nm、1 μm的无机陶瓷膜和截留分子量为10 kDa的PAN、CA、PES膜分离精制过程中的膜通量和水飞蓟油的脱胶率进行考察,结果见图2。

由图2a可见,从通量变化来看,无机陶瓷膜的通量虽然整体高于有机膜,但通量下降明显,且随着膜孔径增大,膜污染更为明显,不同孔径的陶瓷膜通量最后趋于一致。有机膜中膜通量大小分别是PAN>PES>CA,膜污染情况相较于陶瓷膜良好。由图2b可知,无机膜中孔径越小脱胶率越高,但整体脱胶率均低于40%,脱胶情况较差。有机膜中PAN膜脱胶率较低,PES和CA膜脱胶情况较为良好,分别达到73.33%和76.67%。

图2 不同种类膜材料膜通量(a)的变化和脱胶率(b)比较Fig.2 Changes in flux (a) and degumming rates (b) of different types of membranes

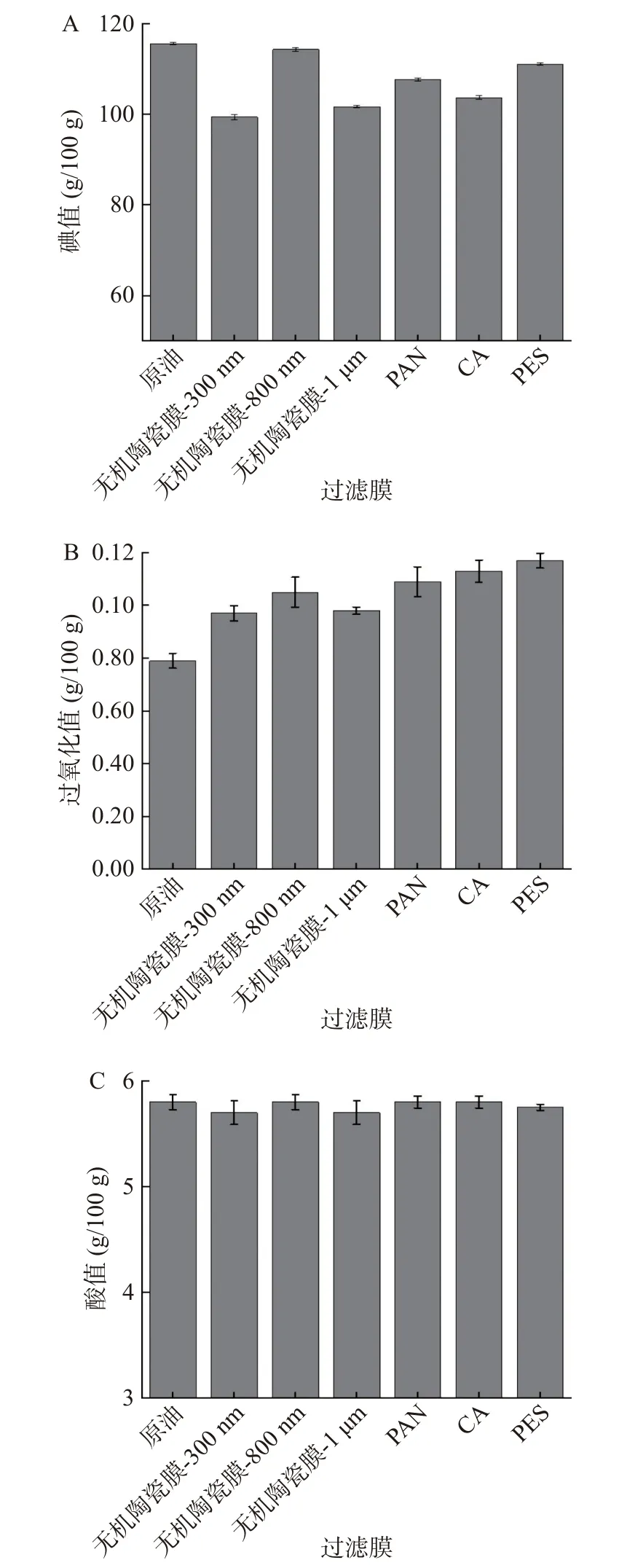

2.1.2 碘值、过氧化值与酸值 分别对经不同膜精制后的水飞蓟油进行碘值、过氧化值、酸值的测定,结果如图3所示。碘值指100 g物质所能吸收碘的重量,反映了油脂的不饱和程度即油脂中不饱和脂肪酸的含量,碘值越高,不饱和脂肪酸含量越高。由图3A可知,经膜分离法精制后油脂的碘值与原油的相比均有所下降,说明不饱和脂肪酸含量均有所损失,其中经过800 nm的无机陶瓷膜和截留分子量为10 kDa的PES膜损失最少。

如图3B所示,过氧化值反应了油脂氧化后生成过氧化物的多少,体现了油脂的腐败程度。过氧化值越高,油脂腐败程度越高。由图3B可见,经不同膜精制后的油脂,过氧化值均有所增加。说明膜分离过程中油脂均有腐败的倾向。其中PES的过氧化值最高为0.115 g/100 g,但该值低于水飞蓟油市场标准的0.15 g/100 g。

如图3C所示,酸值则体现了油脂中游离脂肪酸含量的多少,游离脂肪酸越多,酸值越高。游离脂肪酸是油脂中的杂质之一,它的存在会加速油脂氧化。图3C表明经膜分离精制后,油脂中的脂肪酸含量基本不变,说明膜分离精制手段对水飞蓟油精制过程中的脱酸效果不明显。

图3 不同膜过滤后油脂的碘值(A)、过氧化值(B)和酸值(C)对比图Fig.3 Comparison chart of iodine value (A), peroxide value (B)and acid value of grease (C)

综上,有机膜相较于无机陶瓷膜来说脱胶率高,膜污染小,成本更低。因此,有机膜用于水飞蓟毛油脱胶更为经济有效。有机膜中PES膜脱胶效率与CA膜较高,但前者通量远大于后者。在碘值、酸值和过氧化值的对比中,PES的碘值最高,不饱和脂肪酸的保留率最高。并且PES脱胶油的酸价最低,脱酸效果最好。虽然,过氧化值在三者中最高,腐败倾向更大,但其依然在市场标准范围内。因此,本实验后续对PES膜用于水飞蓟原油的脱胶精炼工艺进行优化。

2.2 PES膜的工艺优化

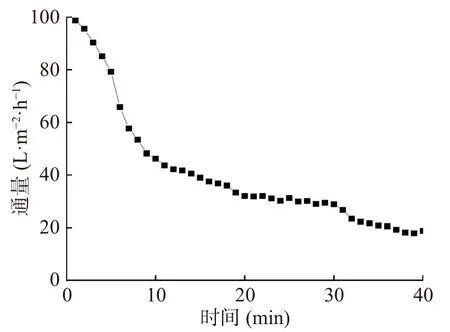

2.2.1 单因素实验 图4为基准通量的变化情况,即在各单因素中最高水平的通量变化,平均通量为40.42 L·m−2·h−1。

图4 PES膜的基准通量Fig.4 Benchmark Flux for PES Membranes

对截留分子量、压力、油溶比的单因素考察结果如图5~图7所示。

图5 不同膜截留分子量通量变化(a)和脱胶率(b)Fig.5 Changes in flux of different membrane molecular weight cutoffs (a) and degumming rate (b)

如图5a所示,从整体来看,各截留分子量下膜通量开始时下降快,后又逐渐稳定。表明开始时污染物在膜表面形成滤饼层。随着实验进行,溶液中污染物减少,滤饼层的形成速度减慢。当膜杯中转子的剪切力使滤饼层变薄的速度与滤饼层形成的速度相当时[28],通量也逐渐稳定。从截留分子量来看,随着膜截留分子量的增大,平均通量整体上呈现增大的趋势。其中截留分子量为8 kDa时,通量较10 kDa的通量大。推测原因是截留分子量较小时,随着截留分子量的增大,单位时间内通过的液体量增大,通量也增大。但当截留分子量增大到与磷脂反胶束[22−23]的分子量接近时,此时通量不会升高,反而会因部分磷脂反胶束堵塞而造成通量下降。随着膜截留分子量的继续增大到大于反胶束分子量时,此时反胶束可以通过,通量达到最大。图5b中脱胶率在截留分子量大于8 kDa时,膜截留分子量越大,对磷脂反胶束的截留减小,在截留分子量低于8 kDa时,脱胶率在膜截留分子量越小时越低,推测可能是在截留分子量较小时,对制膜工艺要求较高,膜截留分子量不均一所致。综合评分分别为60.93、62.24、79.49、69.44、78.22。膜截留分子量为8 kDa时的综合评分最高,因此后续试验选择膜截留分子量8 kDa为考察参数之一。

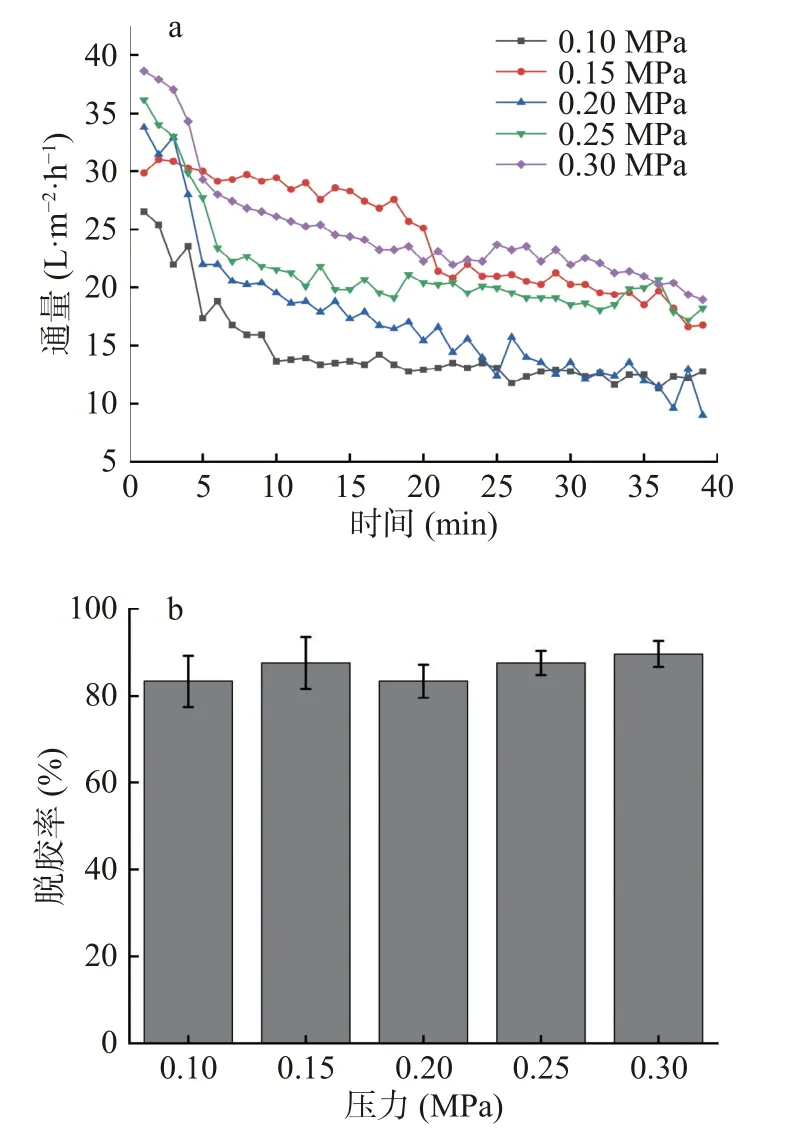

如图6a所示,在不同压力下通量的降低幅度不同,并随着压力的增大,通量的下降程度呈现先减小后增大的趋势。可能原因是在压力较小时,污染物沉积速度较小,此时压力因素占优势。但当压力过高时,污染物与膜表面的机会也增大,此时剪切力不足以抵抗滤饼层的形成速度,同时部分膜孔被堵塞,造成通量下降。其中0.3 MPa下,通量波动最小。此时,说明该压力已增大到可以抵消部分膜污染。脱胶率如图6b所示,排除误差存在,脱胶率呈逐步增加趋势。推测原因是随着压力增大,膜污染也有所增大,在膜表面形成滤饼层厚度也增大,导致截留率增大。可得综合评分分别为64.46、76.64、67.10、73.84、78.33。压力为0.3 MPa时的综合评分最高,因此后续试验选择压力0.3 MPa为考察参数之一。

图6 不同压力下的膜通量变化(a)和脱胶率(b)Fig.6 Changes in membrane flux (a) and degumming rate (b)under different pressures

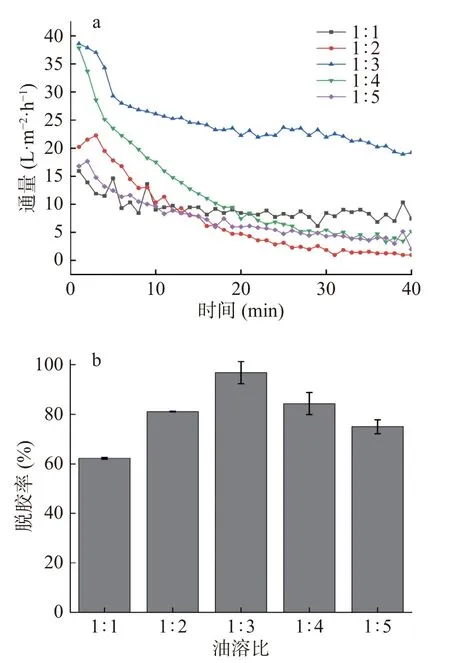

如图7a所示,不同油溶比下通量的下降程度随着油溶比的增大呈现先减小后增大的趋势,油溶比1:3时通量波动最小。可能是在溶剂比较少的时候,无法保证所有磷脂形成反胶束,此时随着溶液的增多反胶束的量也增多,由于反胶束无法通过膜片,通量降低。如图7b所示,随着油溶比增加,脱胶率先增大后减小,油溶比1:3时脱胶率最大。表明在油溶比较小时,随着溶剂的增多,反胶束形成越多,脱胶率越大。当所有磷脂临城反胶束时,随着溶剂持续增加,此时在保证所有磷脂形成反胶束的同时,此时由于溶液较稀,在0.3 MPa的压力下,部分反胶束可能随着大量稀溶液的快速通过造成了膜污染,从而导致了较低的膜通量和脱胶率。综合评分分别为46.55、55.68、63.19、62.23、52.25。油溶比为1:3时的综合评分最高,因此后续试验选择油溶比1:3为考察参数之一。

图7 不同油溶比下的通量变化(a)和脱胶率(b)Fig.7 Changes in flux (a) and degumming rate (b) under different oil-to-solubility ratios

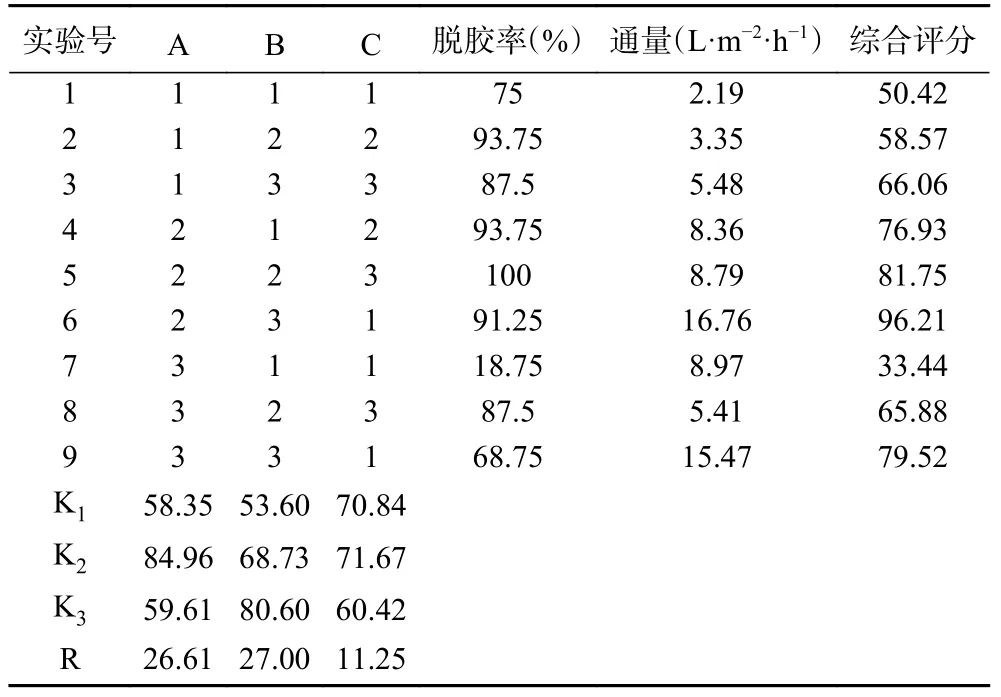

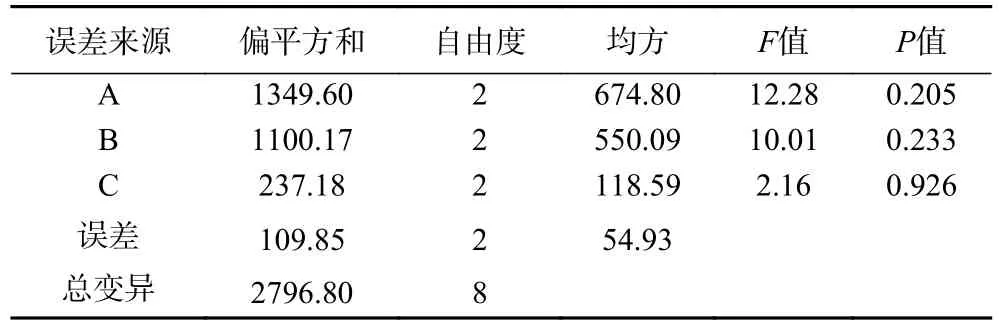

2.2.2 正交试验 基于单因素实验的试验结果,分别对PES膜进行膜截留分子量(A)、压力(B)、油溶比(C)为影响因素进行L9(34)正交表进行三因素三水平的正交试验,评分标准同1.2.6的综合指标。用综合评分值进行方差分析,最后筛选膜法脱胶的最优条件,正交试验设计表见表2。

根据表2结果显示,影响因素显著性表现为B>A>C,即压力>截留分子量>油溶比。膜法精制水飞蓟油脱胶中最佳试验方案为A2B3C2,即截留分子量8 kDa,压力0.3 MPa,油溶比1:3。根据表3的结果显示,截留分子量、压力和油溶比均无显著性差异(P>0.05)。根据正交试验结果所得的最佳参数进行了3组水飞蓟油膜法脱胶试验,平均通量分别为22.19、25.32、24.91 L·m−2·h−1,脱胶率分别为96.42%、95.98%、96.28%,综合得分分别为79.81、82.64、82.42。RSD为1.93%<2%,说明此条件稳定可行。综上可得,可在膜截留分子量8 kDa、压力0.25 MPa、油溶比1:3的条件下精制脱胶。

表2 正交试验结果Table 2 Orthogonal experimental results

表3 正交试验方差分析结果Table 3 Orthogonal test variance analysis result

2.3 膜精制前后水飞蓟油中脂肪酸的组成及含量

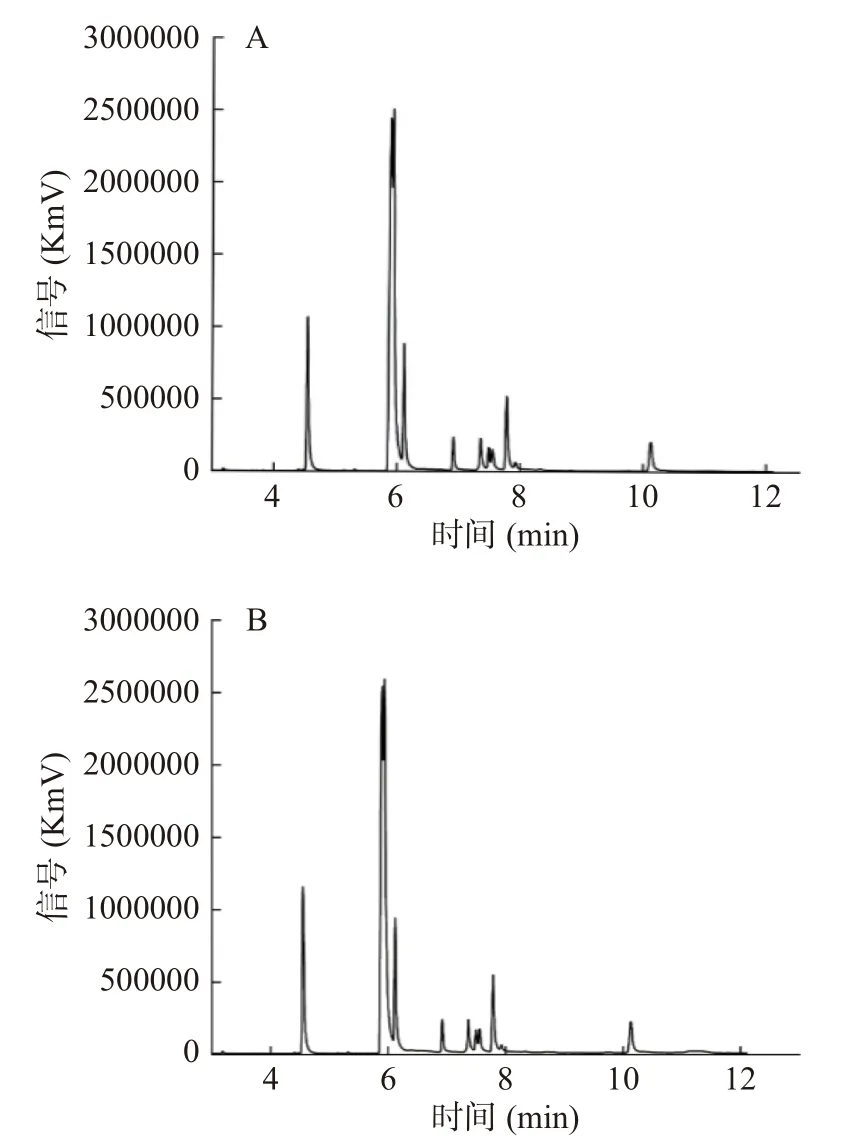

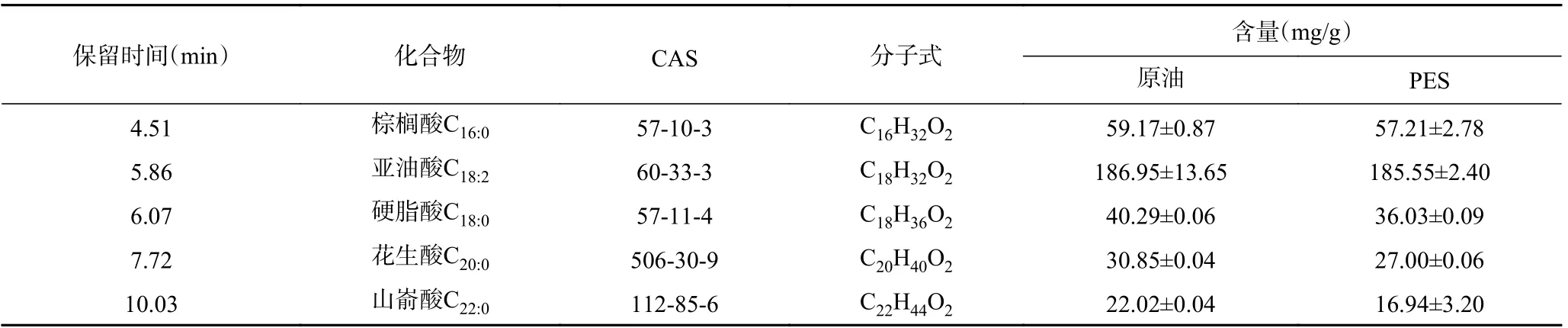

采用气质联用色谱仪(GC-MS)对水飞蓟油的脂肪酸种类进行了测定,结果见图8。采用内标法分别计算水飞蓟原油和筛选出的正交优化条件下精制的水飞蓟脱胶油进行脂肪酸含量测定,结果见表4。

根据图8所示,结合质谱联用仪的谱库检索及文献[29],可确定水蓟原油与精制膜法精制脱胶油中的脂肪酸脂肪酸种类为棕榈酸C16:0、亚油酸C18:2、硬脂酸C18:0、花生酸C20:0和山嵛酸C20:0。说明经膜分离法精制脱胶后,水飞蓟油脂肪酸种类未发生变化。

图8 水飞蓟原油(A)和精制油(B)的脂肪酸组成的GC-MS测定Fig.8 GC-MS determination of fatty acid composition of raw(A) and refined (B) Silybum marianum oil

如表4所示,水飞蓟原油与经膜分离精制后的油脂相比,各脂肪酸含量均有所减少。说明膜分离法精制水飞蓟油不会改变其脂肪酸的组成,但会造成脂肪酸的少量损失。

表4 水飞蓟油的脂肪酸组成及种类Table 4 Fatty acid composition and types of milk thistle oil

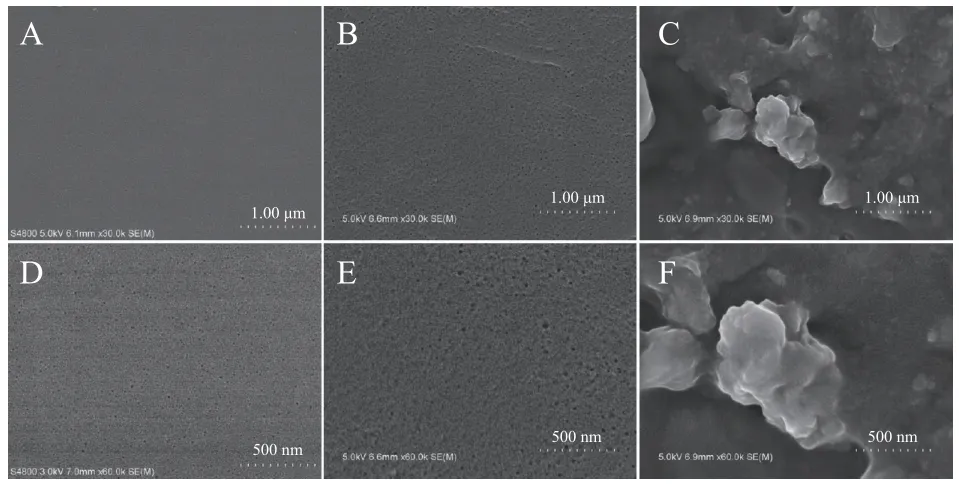

2.4 PES膜的扫描电镜表征

通过SEM分别对浸泡在超纯水(图9A、9D)和正己烷(图9B、9E)中的空白膜和在正交工艺优化后的最佳条件下经膜分离精制后的膜片(图9C、9F)进行表面形态的观察。结果如图9所示。

由图9可见,浸泡在正己烷中的空白膜(B、E)与超纯水中的膜片(A、D)相比,膜孔增大,但表面形态平整、膜孔明显,并且无其他附着物,说明PES膜在正己烷中存在溶胀现象,但性质较为稳定,有较强的耐己烷的能力[30],可用于膜分离实验。经膜分离试验后的膜片表面(C、F)有油状附着物,且部分膜孔未在扫面电镜下观察到,表明了过膜表面存在堵塞情况,这应该也是膜通量下降的原因。但结合上文,可以看出聚醚砜(PES)膜膜污染较小,通量下降不明显,因此这些附着物可能部分会在过膜过程中在磁力搅拌作用下存在不断溶解、附着、溶解的过程。

图9 空白膜片与经膜分离实验后膜片的SEM表征Fig.9 SEM characterization of blank membrane and membrane after membrane separation experiment

3 结论

本文在对无机陶瓷膜和PAN、CN、PES三种有机膜对水飞蓟毛油脱胶精制效果筛选的基础上,对分离效果最佳的PES膜进行了工艺优化。实验结果表明,PES膜精制水飞蓟毛油的脱胶率较高,并且基本不会改变油脂的脂肪酸组成。经SEM观察,PES膜在正己烷中性质稳定可用来进行分离精制实验。说明膜分离法用于水飞蓟毛油脱胶精制具有一定的可行性,运用到水飞蓟药材的资源化研究中,有望于改善水飞蓟药材利用率低的问题。