基于工业机器人的车桥打磨工作站系统设计

2022-05-05高寒

高 寒

(东北林业大学,哈尔滨 150000)

0 引言

当前,机器人铸件打磨系统主要应用在汽车零部件生产加工领域,打磨方式大致分为两种:一种是主动打磨,其工作原理是由机器人夹持铸件,通过控制机器人夹持铸件靠近打磨设备进行打磨作业;另一种是被动打磨,其工作原理是由机器人夹持打磨工具,通过控制机器人按规定程序动作靠近铸件,并通过电主轴驱动打磨工具进行打磨作业。[1]被动打磨又有两种方式:一种是采用打磨机器人与固定打磨平台配合进行打磨作业,另一种是采用搬运机器人和打磨机器人配合进行打磨作业。

MEPSA公司采用主动打磨方式建立打磨工作站,通过系统控制机器人夹持水龙头,并靠近固定的砂带轮完成打磨作业,完成打磨的水龙头表面质量较高。[2]Lai Zou设计了一种具有浮动补偿功能的砂带磨削装置,采用主动打磨方式进行打磨作业,打磨后叶片轮廓精度显著提高。[3]厦门理工学院刘健春等人控制机器人夹持工件靠近砂带轮进行磨削,并对打磨结果进行分析优化。[4]总体而言,采用主动打磨方式的打磨工作站具有控制灵活性高、打磨精度高等优点,适用于形状简单、体积和重量较小的铸件。

芜湖新兴铸管有限责任公司采用被动打磨方式开发了集物料搬运、工件打磨于一体的机器人打磨工作站,通过双机协同工作实现管件的高效打磨。[5]上海工程大学韩家哺等人建立双机器人打磨工作站,并对双机器人协作系统进行详细说明,双机器人系统具有灵活性高、可操作空间大等优势,通过协调汽车轮毂夹持机器人与轮毂打磨机器人的运动,达到恒力打磨控制的目的。[6]双机器人工作站自动化程度较高,但两台机器人同时工作时容易发生碰撞造成设备损坏,因此对系统的可控性要求比较高。从现有研究来看,机器人打磨能有效提高生产效率,但系统集成度和自动化水平还有待进一步提高。

本文针对重型卡车车桥铸件打磨效率不高的问题,设计一种基于工业机器人的自动化打磨工作站,由于车桥铸件质量大、尺寸大、结构复杂,因此系统采用被动打磨方式,即机器人与固定打磨平台配合的方式进行打磨。该系统具有结构简单、灵活性高以及打磨效率高等优点,适用于实际生产加工。

1 工作站系统的总体方案设计

基于工业机器人的车桥打磨工作站(见图1)由工业机器人、控制系统和机械系统组成。该工作站的控制系统由上位机、下位机组成,其中包括西门子PLC、HMI触摸屏、示教器、电主轴控制器等;机械系统包括回转工作台、夹具、工件放置台、工具库以及安全防护装置等。工业机器人选用IRB4600,工作范围为2.05 m,有效负载为60 kg,能承受打磨过程中产生的冲击载荷。整个打磨工作站配有工具库,可根据打磨作业部位和精度的不同配套相应的打磨工具,使工作站具有较高的产品适应性。通过设置安全门与防护栏装置保障工作人员的安全,防止外部人员进入机器人打磨工作区。出现紧急情况时可通过触发急停装置使整个工作站停止工作,同时触发蜂鸣器和指示灯等报警提示装置。工作站通过设计专用夹具保证在打磨过程中车桥处于正确的位置,通过设计两工位回转工作台实现工件的自动换位,提高打磨效率。

图1 车桥铸件打磨工作站图

2 工装夹具和回转工作台设计

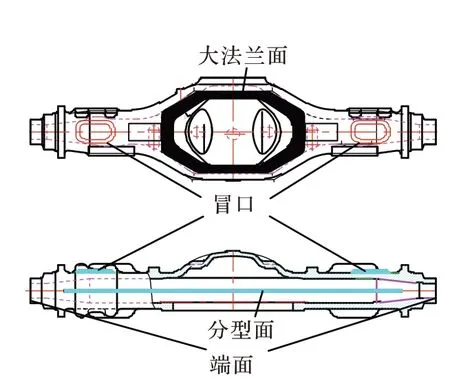

重型卡车具有复杂的内部结构,其中车桥质量的好坏会影响到重型卡车的性能,车桥是重型卡车驱动系统的重要部件,车桥通过悬架与车架相连接,其两端安装车轮,车桥能够支撑整个货车的重量并保护主减速器、差速器和半轴等。车桥铸件的定位和夹紧是保证加工质量的关键,根据零件的使用特点,车桥铸件需要打磨冒口残余、分型面错型、大法兰面毛刺以及端面毛刺(打磨部位示意图见图2)。

图2 车桥铸件打磨部位示意图

2.1 工装夹具设计

车桥的结构中定位面均为粗基准铸造表面,可以作为定位基准。针对车桥铸件特点设计夹具三维结构(见图3)。打磨分型面错型、大法兰面毛刺、端面毛刺时,工作台安装2个小型定位块;打磨冒口残余时更换大型定位块。为保证工业机器人打磨时车桥铸件处于正确的位置,需要将工件的6个自由度全部限制,即沿着X、Y、Z坐标轴的移动和沿着X、Y、Z坐标轴的转动需全部限制。使用两个短V形块限制X轴以及Z轴方向的移动和转动,挡板限制Y轴方向的移动,定位块限制Y轴方向的转动。工件完成定位后,为了保证打磨过程中车桥铸件始终处于正确的打磨位置,通过控制气缸来控制夹具的夹紧动作。

图3 夹具图1

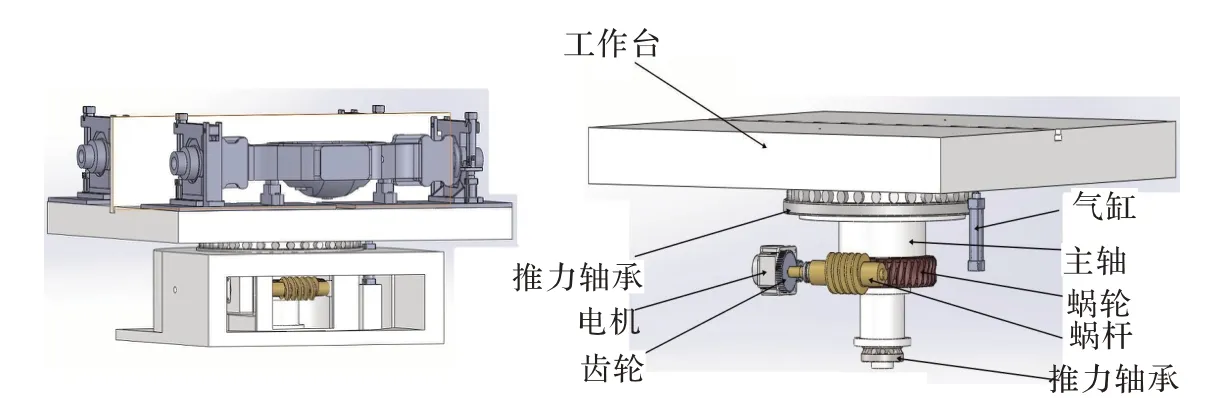

2.2 回转工作台设计

回转工作台用于安装夹具以及零件,转台内部采用蜗轮蜗杆结构,该结构具有传动比大、工作平稳以及噪声小等优点,用于传递空间中两交错轴的运动和动力,回转工作台的三维结构见图4,技术参数见表1。回转工作台由伺服电机驱动,经传动齿轮减速,并将运动和动力传递给蜗轮蜗杆,通过主轴将运动与动力传递给工作台,工作台旋转至设定的角度,电机停止转动,依靠气缸活塞杆与工作台下方环形槽之间的摩擦实现刹车,到达指定位置时活塞杆插入环形槽中的孔,达到锁死的目的。[7]

图4 回转工作台图

表1 回转工作台参数表

3 工作站的控制系统设计

车桥打磨工作站选用西门子S7-1200 PLC为上位机控制器,PLC流程见图5,工作过程如下:

图5 PLC流程图

1)对整个控制系统初始化。PLC会保留之前运行程序的数据信息,因此首先要将PLC程序模块的数据全部清零,将控制系统恢复到初始状态。

2)设置HMI触摸屏。连接HMI变量与PLC变量,操控触摸屏按键控制PLC,进而控制机器人运动。

3)将激光测距传感器放置在机械臂末端,通过设置指定路径让激光测距传感器发射的激光垂直通过零件的边缘检测点,PLC将传感器传入的电压信号转化为数字信号。当激光通过零件的边缘检测点时传感器的数值会出现由高到低或者由低到高的变化,PLC对应产生脉冲信号并向机器人发送信号,机器人记录此时位置坐标。传感器共检测4个点位并且每两个点位构成一条直线,将直线的交点与基准点进行比较,计算沿工件坐标系的X轴和Y轴方向变化的偏移量;将其中一条直线与基准直线进行比较,计算直线的偏移角度。通过在示教器中编写程序让工业机器人调整工件坐标系的坐标原点位置以及X轴与Y轴的角度并启动打磨程序。

PLC与HMI触摸屏通过以太网进行通信,按下触摸屏上的指令,机器人实现相应的动作。此外,PLC还通过开放的以太网协议支持与第三方设备通信,PC端、PLC和机器人通过TCP/IP协议进行通信,[8]实现对PLC以及机器人的编程及监控,工作站通信方案见图6。

图6 工作站通信图

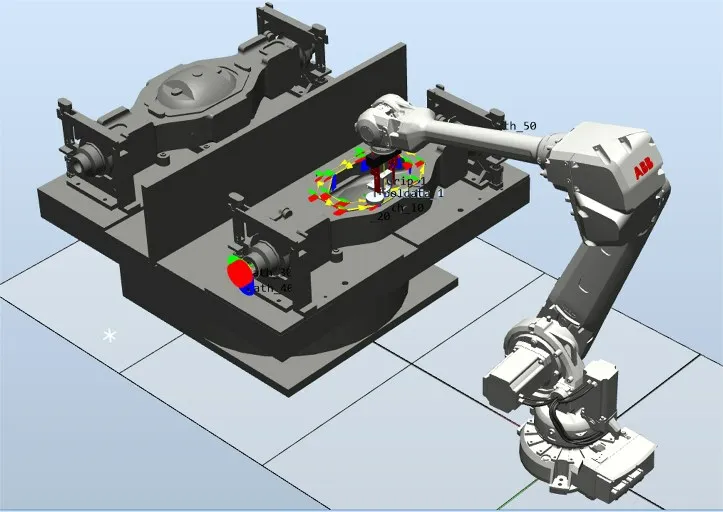

4 打磨系统仿真分析

本文利用RobotStudio软件生成车桥铸件打磨轨迹。在离线编程软件中创建新的工作站,在新建的空工作站中通过模型库导入功能导入已设计的相关模型,如车桥铸件、工作台以及夹具等,对应三维模型需要根据实际尺寸进行设计。根据项目的要求选定具体的机器人型号、承载能力以及到达的距离,为提高打磨轨迹的精度,对工作站中各部分的摆放位置进行校核,与实际打磨工作站各部分位置相对应。

在本工作站中,工件坐标系建立在法兰面的中心位置,工具坐标系建立在砂轮的中心位置。利用RobotStudio软件的Machining PowerPac插件来生成打磨轨迹。首先,根据所要打磨工件的特点选择Intersection Geometry的轨迹生成方式进行分型面打磨轨迹的生成(见图7);其次,通过选择截面的间隙和数量对打磨面进行划分,插件中可以根据需求设置不同的打磨工具(包括T形刀和燕尾槽铣刀等);最后,通过整合前面的操作来调整刀具的行走轨迹,生成打磨轨迹,通过模拟仿真可以观看机器人打磨的过程。

图7 分型面和冒口路径图

针对大法兰、端口以及分型面打磨采用表面边界的方式生成打磨轨迹,表面边界能够增强工件模型表面的几何特征,以便更好地选取所需加工轨迹的边缘特征。边界模型创建完成之后,可以使用机器人轨迹自动生成功能生成并显示机器人的打磨轨迹(见图8),为了工件的安全性,在设置中需要为每条打磨轨迹配置1个入刀点和1个出刀点。

图8 法兰面和端面路径图

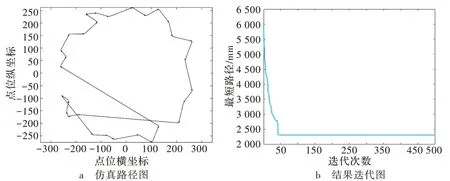

遗传算法是研究TSP(Traveling Salesman Problem,旅行商问题,简称TSP)最为常用的一种算法,它能够使整个种群均匀向最优区域移动。粒子群算法在极值寻优的过程中,收敛速度较快,但全局搜索能力弱,实验发现随着迭代次数的增加,粒子之间越来越相似,容易陷入局部最优。本文将遗传算法与粒子群算法结合起来解决TSP问题,该方法能提高标准粒子群的搜索能力,获得较高的收敛速度,求得近似最优解,算法在保留粒子群算法原本的性质外,通过粒子与个体极值和群体极值的交叉以及变异来对粒子群的多样性问题进行改进,对粒子携带遍历城市的信息进行交叉、变异处理,从而改变粒子原本想要表达的遍历方案,搜索出最优解。以法兰面为例,打磨完成后法兰面可能会有残留,针对这种情况收集残留处的点位坐标,并将其储存为txt文本,通过MATLAB进行仿真,在迭代次数为50时,仿真结果达到最优,仿真运行时间为6.577 s,最短路径为2 312.33 mm,仿真结果见图9。

图9 仿真结果图

基于工业机器人的车桥打磨工作站系统,利用西门子PLC控制机器人进行打磨,提升了打磨自动化水平。利用RobotStudio对打磨轨迹进行仿真,并结合遗传算法与粒子群算法寻找出二次打磨的最优路径。该工作站结构的自动化工件流转部分还有进一步优化的空间,通过后续的样机系统试验可进一步完善该打磨工作站系统。