某车辆液压油箱支架焊缝开裂及改进分析

2022-04-02宁厚于郭文天

宁厚于,郭文天,靳 凯,王 远

(北京航天发射技术研究所,北京 100071)

液压油箱是特种车辆转向液压系统的油源,液压油箱支架作为转向液压油箱最重要的支撑部件,支架焊缝开裂会直接影响到转向液压油的供给,进而影响到特种车辆的行驶安全性,因此对支架焊缝开裂原因及改进方案进行研究具有十分重要的意义。

1 液压油箱支架工作原理及开裂故障

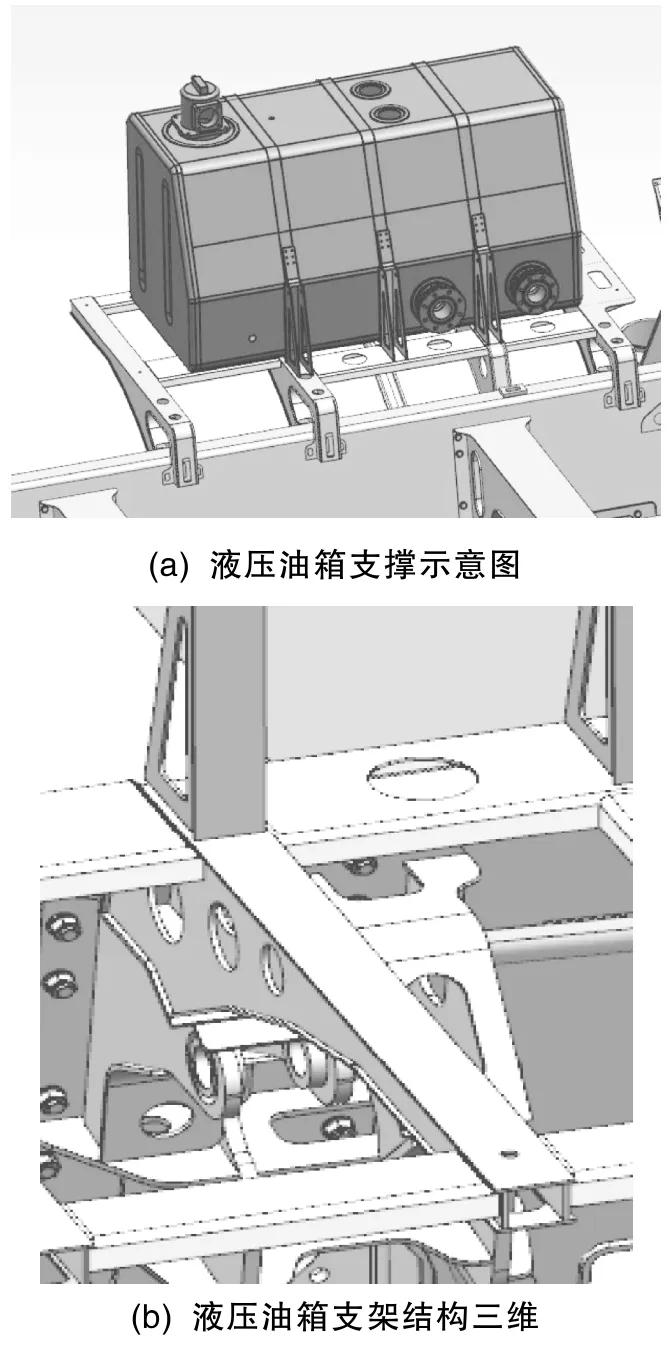

某重型特种车辆液压油箱重量1 300 kg,固定安装于车架纵梁上部外侧,其质心横向距离车架纵向中心线1 275 mm,垂向距地高度1 090 mm。液压油箱底部由三组支架支撑,分别为前部支架,中部支架和后部支架,通过箍带将整个液压油箱捆绑在三组支架上。三组支架均为大悬臂结构,如图1所示。前部支架焊接于油气弹簧支座上部,中部和后部支架则焊接在车架纵梁上,发生焊缝开裂故障的支架为前部支架。

图1 液压油箱支撑示意图

液压油箱前部支架设计为盒型结构,由盖板、底板、封板及立板组成,根据工程实际,相应结构上开有减重孔,漏水孔等特征。支架材料均采用 Q345钢板(屈服极限 345 MPa、强度极限为490 MPa~675 MPa),支架本体通过焊接成型,采用周圈角焊缝焊接,焊脚高度为4 mm。前部支架本体焊接成型后再通过周圈角焊缝焊连接到油气弹簧支座上,焊脚高度为6 mm。

在跑车试验5 200 km时,液压油箱支架根部与支撑结构之间的连接焊缝出现开裂,焊缝裂纹如图 2所示。焊缝裂纹位于支架的前侧、外侧和内测,为贯通性裂纹,裂纹长度约267 mm,占整个周边焊缝的52.3%。

图2 液压油箱支架焊缝开裂

2 支架开裂原因分析

针对焊缝开裂问题,本文从结构材料,焊缝质量,结构刚强度三个方面对支架开裂原因进行分析。

2.1 支架材料和焊缝质量分析

查阅相应材料入厂复验报告,材料金属成分组成及各项性能满足材料技术指标要求。通过故障件焊缝检查,发现焊缝外观质量良好,焊缝饱满圆滑,无咬边未焊透等情况,因此排除材料和焊缝质量两个因素。

受总体布置所限,液压油箱支架为悬臂结构,受力不合理,尤其是支架根部,在跑车过程中,容易出现焊缝开裂。因此本文重点从支架结构刚强度这一因素对焊缝开裂进行分析。

2.2 支架结构刚强度分析

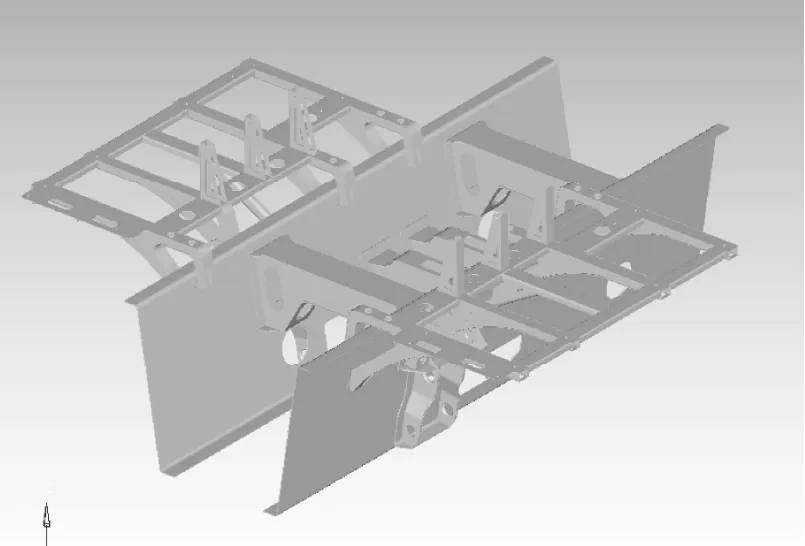

2.2.1 仿真分析有限元模型

根据特种车辆三维模型,选取局部区域车架模型和液压油箱支架建立有限元模型进行仿真分析计算,如图 3所示。计算工况包括满载静态工况、紧急制动工况,转弯制动工况,支架所受载荷如表 1所示,边界条件为约束纵梁两端节点的,,三个方向的平动自由度。

图3 有限元模型

表1 液压油箱支架载荷 单位:N

2.2.2 评判准则

针对此类大悬臂类支架结构,工程上结构设计时通常保留合理的静态安全许用系数来确保结构的安全,考虑车辆行驶时的动载荷和材料疲劳等因素,结合工程经验,在满载静态工况下,许用安全系数一般不小于 4,在紧急制动和转弯制动等恶劣工况下,许用安全系数一般不小于1.5。

2.2.3 仿真结果

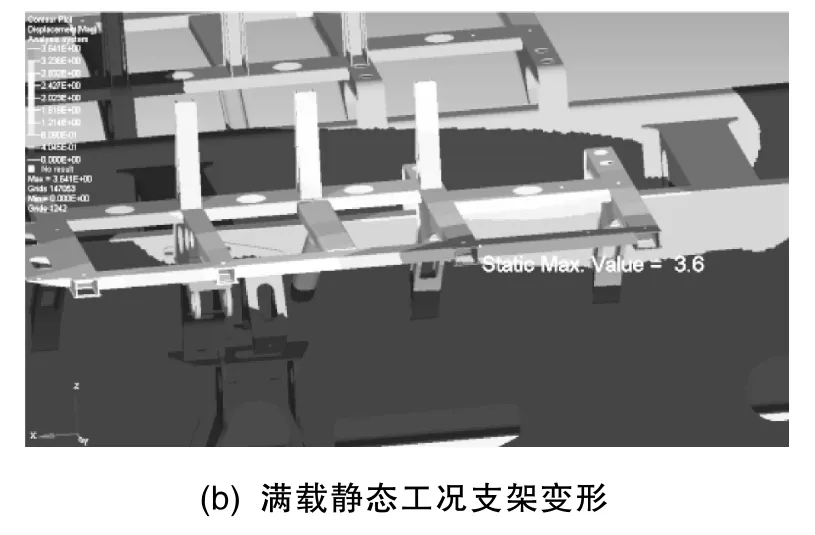

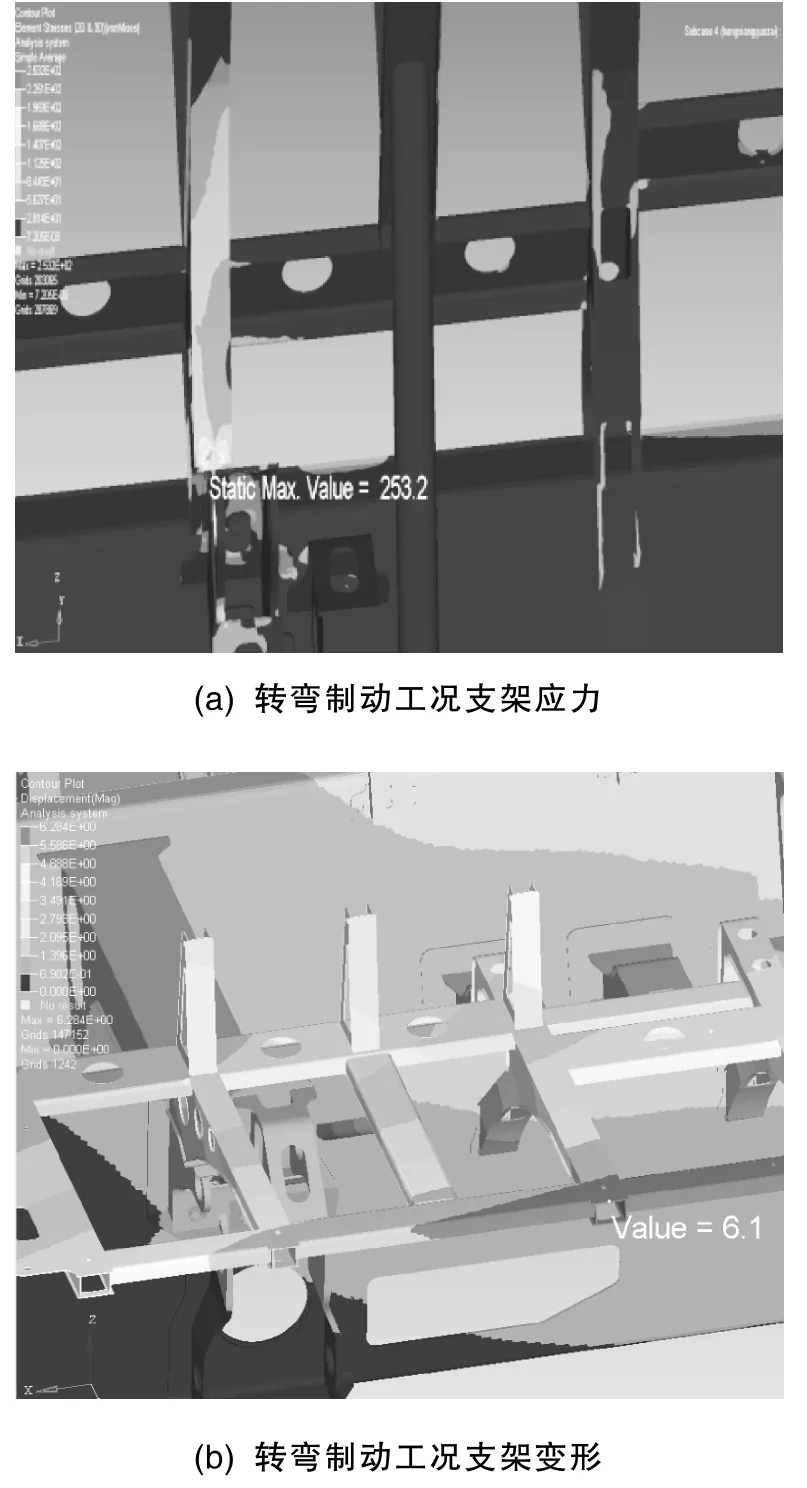

对有限元模型进行计算,得到液压油箱支架在三种典型工况下的应力和变形情况,见汇总表2,其中满载静态工况和转弯制动工况下的支架应力及变形云图如图4和图5所示。

图4 满载静态工况支架应力及变形

图5 转弯制动工况支架应力及变形

从仿真分析结果可以看出,液压油箱支架应力最大位置在根部位置,与实际焊缝开裂位置十分接近,确认了有限元仿真模型的约束及加载条件是相对准确可靠,可以开展进一步分析。在 3种典型工况下,支架结构安全系数均小于相应工况下的许用安全系数,其中前部支架在底板漏水孔处出现了较为严重的应力集中现象,如表2所示,最大应力为253.2 MPa,支架整体变形达到6.1 mm,刚强度较差,不满足设计要求。因此,得出结论,支架结构强度差是导致相应位置焊缝开裂的最主要原因。

表2 仿真分析结果汇总

3 支架改进设计

3.1 支架改进方案

在保持上装接口尺寸不变前提下,重新设计液压油箱前部支架结构,具体措施如下,改进后的液压油箱支架结构如图6所示。

图6 改进后液压油箱支架

(1)对其结构进行加宽,由原来的76 mm增加到 146 mm,结构与油气弹簧支座立板对齐焊接,增强传力的有效性;

(2)将板材厚度由4 mm变为6 mm;

(3)在三组支架外侧连接一根槽钢,增加三组支架整体刚度,减小支架整体变形;

(4)支架材料由原来的 Q345钢板更改为HG785D高强钢板,其屈服强度不小于685 MPa;

(5)将前部支架底板上的漏水孔取消,而在侧立板上增加漏水孔,减小焊缝处的应力集中现象。

3.2 改进支架结构刚强度校核

在载荷和边界约束条件相同的情况下,对改进后的液压油箱支架结构进行有限元刚强度分析,计算结果如表 3所示,其中支架在满载静态工况和转弯制动工况下的应力及变形结果如图 7和图8所示。

表3 改进后支架计算结果汇总

图7 满载静态工况仿真结果

图8 转弯制动工况仿真结果

对比表2和表3可以看出,改进后液压油箱支架在 3种工况下最大应力及变形大幅度降低,其中改进后支架最大应力为97.7 MPa,应力安全系数都不小于7,满足许用安全系数要求。

3.3 跑车试验验证

经过5 000 km跑车试验验证,其中包括2 000 km越野路,1 000 km普通公路以及2 000 km高速公路等路况,改进后的液压油箱支架使用状态完好,对其焊缝探伤处理,未出现开裂等现象,说明安全性及可靠性满足特种车辆的使用要求。

4 结论

本文从液压油箱支架结构优化、提升材料性能等方面进行改进,提高了支架整体刚强度,有效降低支架整体应力水平。经过跑车试验验证,改进后支架刚强度及可靠性满足设计要求,有效解决了液压油箱支架焊缝开裂问题。

使用高强度钢板,减小结构应力集中,选择合理的结构设计安全系数可以从设计源头提高结构设计可靠性,为今后重型特种车的结构设计提供了一定的借鉴和参考。