差压式质子交换膜电解制氢技术研究进展

2022-03-30邓占锋李宝让

叶 青,宋 洁,邓占锋,李宝让

(1.全球能源互联网研究院有限公司先进输电技术国家重点实验室,北京 102209;2.华北电力大学能源动力与机械工程学院,北京 102206)

氢气能量密度高、无污染、可长时间存储,在能源、交通、工业、建筑等领域具有广阔的应用前景。作为能源互联转化的重要媒介,有助于推动传统化石能源清洁高效利用和支撑可再生能源大规模发展,实现大规模深度脱碳[1]。相较于化石能源重整制氢、工业副产提纯制氢等技术,电解制氢具有绿色环保、灵活可调、氢气纯度高等特点,将成为未来有效的供氢主体。

质子交换膜电解制氢技术具有体积小、响应速度快、无碱液污染、效率高等特点,尤其具有良好的波动电源适应性,是适合加氢站和可再生能源制氢的先进技术[2-3]。基于质子交换膜优异的机械强度与气体隔绝性能,高压PEM 制氢已形成商业化。高压PEM 制氢技术分为均压式与差压式两类,均压式即氢氧两侧都工作在高压状态且压力一致,而差压式制氢的氢侧工作在高压状态,氧侧工作在常压状态,本文主要综述差压式制氢技术的研究进展。

1 差压式制氢技术的优势

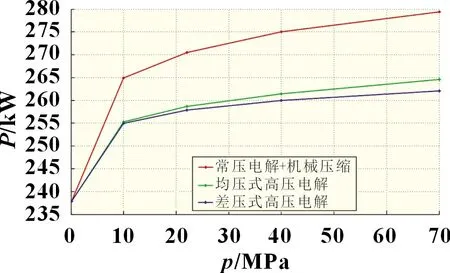

高压电解制氢是一项极具发展潜力的技术,能够减少或避免后续机械压缩的需要,从而带来成本降低和设备简化[4]。Marangio F 等[5]对比了常压、高压(包含均压式与差压式)制氢的能耗,如图1 所示,显示了不同技术路线制取1 mol/s(对应于80.64 Nm3/h)氢气所需的功率随输出压力的变化曲线。可以看出,对于常压电解结合机械压缩、均压式与差压式电解三种路线而言,总能耗均随氢气输出压力的升高而增加,但高压电解相对常压电解结合机械压缩,能耗明显降低;且差压式与均压式制氢相比,由于阳极侧无需加压,总能耗最低,在效率方面最具优势。

图1 不同技术路线制取1 mol/s(80.64 Nm3/h)氢气的能耗随输出压力的变化

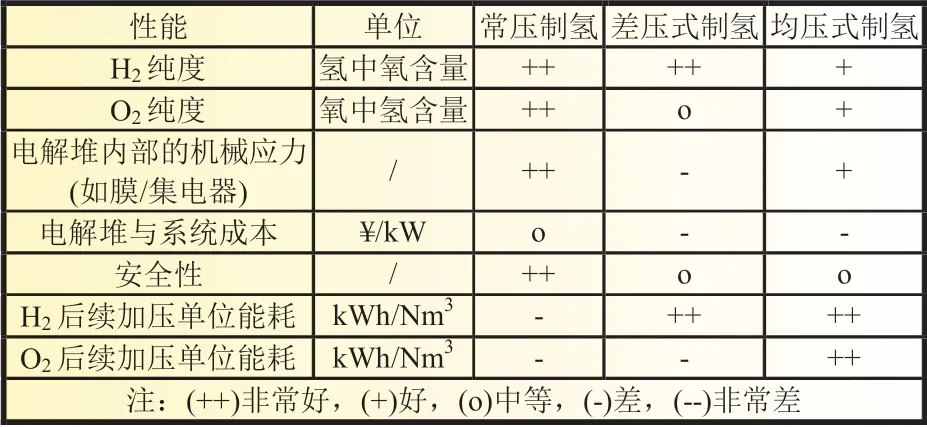

Babic U 等[6]总结了上述三种制氢方式在气体纯度、成本、安全性等方面的优劣势,如表1 所示。气体纯度主要取决于H2或O2穿过膜的渗透量与产气量,对于常压制氢,其H2与O2纯度均较高,主要是由于常压条件下氢/氧的渗透量低;对于差压式制氢而言,其H2纯度最高,O2纯度最低。由于高压制氢对电解堆与系统的耐压性能要求提高,在成本与安全性方面相比于常压制氢存在一些劣势,特别是对于差压式制氢,其膜电极两侧承受不均衡的压力,需要对膜电极、集电器等关键部件的设计与制备进行优化。鉴于高压电解堆对气体的压缩作用,在后续压缩成本方面,高压制氢具有明显优势。因此,综合气体纯度、能耗、后续处理成本等各方面因素,差压式制氢是较为优选的技术路线,如果对于高压氧气有具体需求,则均压式制氢是较优选的方案。

表1 常压、差压与均压式PEM 制氢的关键参数对比

2 压力的选择

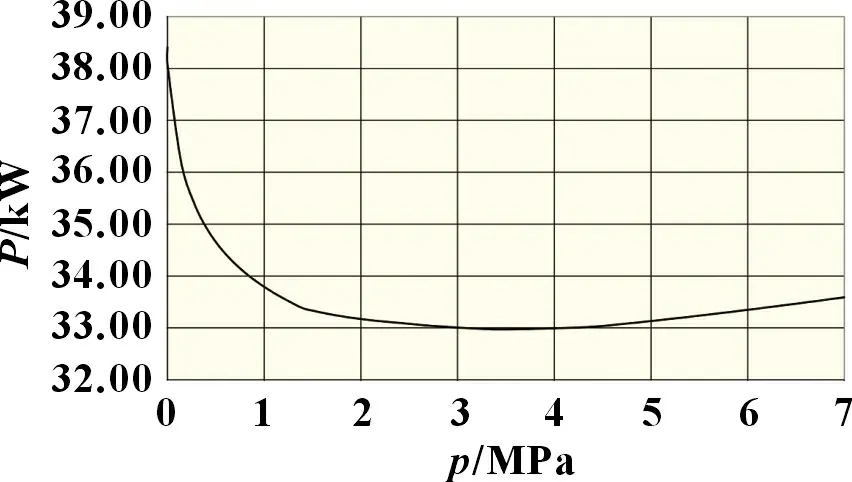

对于差压式制氢,氢侧压力如何选取,成为影响制氢系统效率与可靠性的关键因素。基于总能耗最低的原则,Marangio F 等[5]研究人员采用仿真方法对差压式制氢工作压力的优选进行了理论计算。以差压式制氢联合机械压缩的模式对外高压输氢,假设输出压力保持在60 MPa,计算了电解堆与压缩机的总能耗随电解堆输出压力的变化曲线,图2 显示了电解堆在0.79 A/cm2电流密度下运行的结果。可以看出,当电解堆的输出压力在3~4.5 MPa 之间时,总能耗最低。

图2 氢气输出压力为60 MPa,电解堆与压缩机的总能耗随电解堆压力的变化

此外,Schalenbach M 等[7]基于类似原则研究了差压式电解制氢结合机械压缩的综合效率。电解制氢的效率由电压效率与法拉第效率决定,电压效率取决于活化、欧姆与传质极化,法拉第效率取决于氢气渗透。在这其中,膜的性能对于差压式制氢效率极为关键,在差压式工况条件下,为了降低因渗透引起的法拉第效率损失,厚膜更为适用,但厚膜使欧姆电阻增大,降低了电压效率,因此需要在两者之间取得平衡。通过理论计算,以目前Nafion 质子交换膜的性能而言,在约3 MPa条件下差压式电解与机械压缩结合具有较优的综合效率,当压力更高时,氢气渗透增加,将降低差压式电解的效率,从而使得后续机械加压在综合效率提升方面更具优势。

3 差压式制氢氢气渗透问题及缓解策略

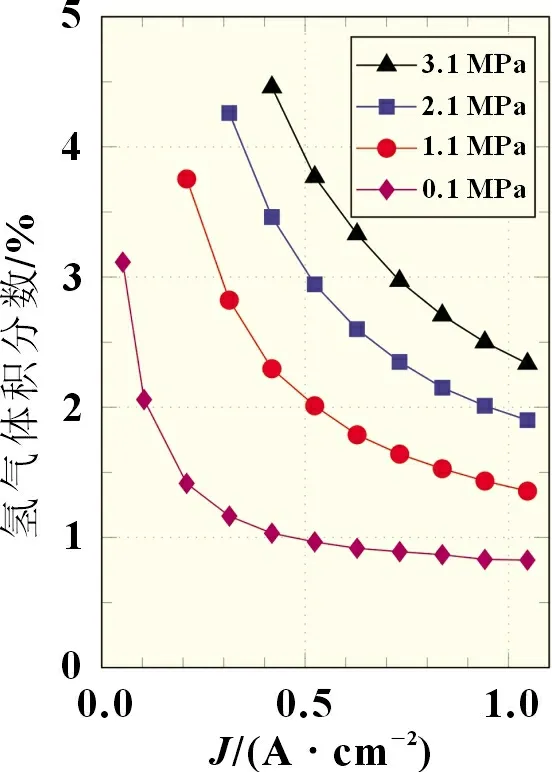

差压式制氢过程中,高压差直接作用在质子交换膜上,氢气在高压差下的渗透是关键问题之一。如前所述,氢气渗透除降低效率之外,阳极的氧中氢含量过高将引发安全问题。Trinke P 等[8]通过实验研究了差压式制氢不同阴极压力条件下的氧中氢含量变化,结果如图3 所示。可以发现,低电流密度运行时,氢气渗透对阳极氧中氢含量的影响最为明显,主要是由于电流密度低时产氧量低,对渗透至氧侧的氢气稀释作用小,氧中氢含量升高。在1.1 MPa 阴极压力下,需施加高于0.5 A/cm2的电流密度以满足所设定的安全限值(氧中氢含量<2%,体积分数),且满足此安全限值的最低运行电流密度随阴极压力的升高而增加,这将大大缩小安全操作范围。因此,目前商用PEM 电解堆通常使用厚度较大的Nafion117质子交换膜,为高压差下的氢渗透提供可靠的物理屏障,然而厚膜存在内阻大的问题,如何在减小内阻与缓解氢气渗透之间达到平衡,是差压式电解制氢需要突破的核心问题之一。

图3 不同阴极压力对阳极氧中氢含量的影响(采用增强型全氟磺酸膜,EW 910 g/mol,厚度230~250 μm,60 ℃,阴极压力分别为0.1、1.1、2.1和3.1 MPa)

目前,高压差下氢气渗透的缓解策略主要包括两个方面:一是通过膜的改性降低氢气渗透率;二是在氧侧增加催化手段,通过添加Pt 基催化剂使渗透至氧侧的氢气发生氧化反应,从而降低氧中氢含量。

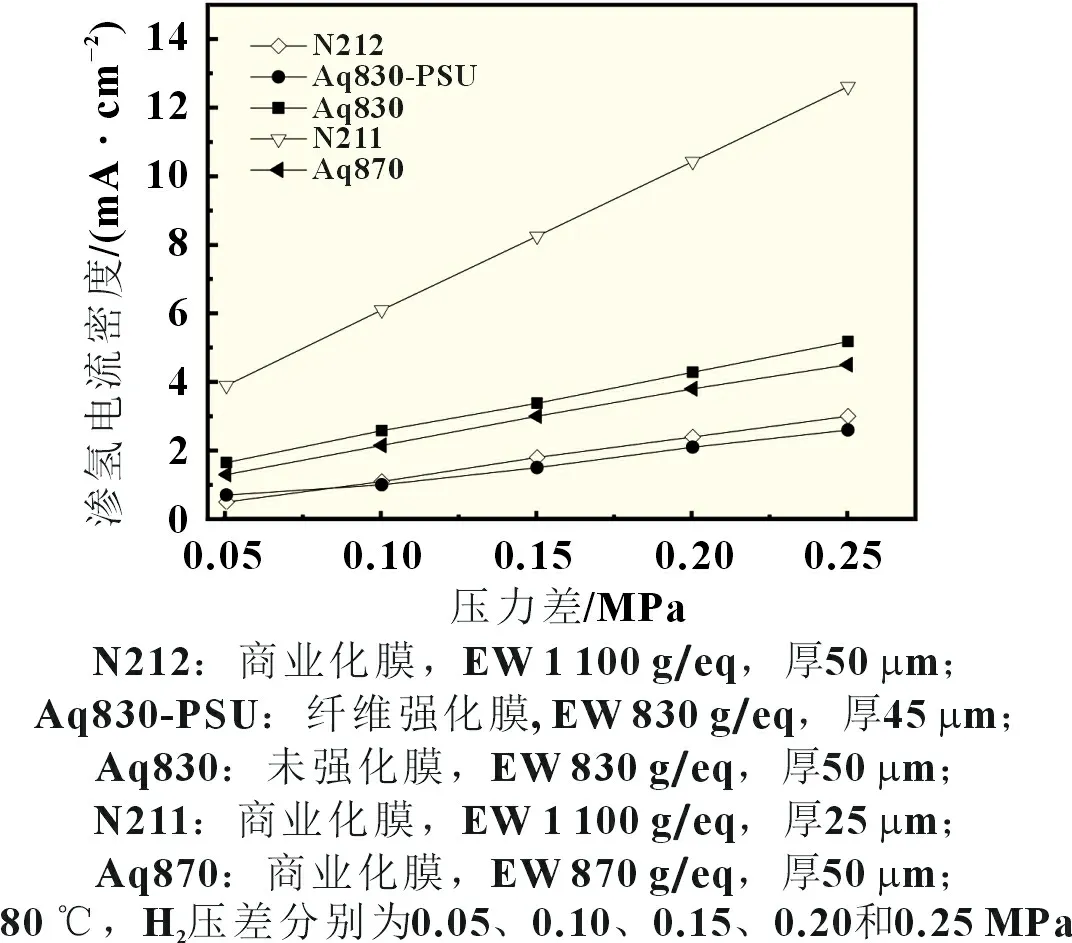

在膜的改性方面,Giancola S 等[9]制备了纳米纤维强化的短侧链全氟磺酸复合膜Aq830-PSU(EW 830 g/eq,厚45 μm),并与未强化的膜Aq830(EW 830 g/eq,厚50 μm)以及商业化膜Nafion212(EW 1 100 g/eq,厚50 μm)、Nafion211(EW 1 100 g/eq,厚25 μm) 和Aquivion®870-05S(EW 870 g/eq,厚50 μm)对比了氢渗透特性,结果如图4 所示。可以看出,各类膜的渗氢电流密度均随压力差的增大而增加,Aq830-PSU 增强膜与非增强Aq830 膜在0.25 MPa 时的渗氢电流密度分别为2.2 与5.2 mA/cm2,基于纳米纤维增强复合膜的渗氢电流密度显著降低。此外,还可看出膜厚与离聚物当量对氢渗透的影响,Nafion211 膜的厚度是其他膜的一半,渗氢电流密度最高;随着EW 从1 100 g/eq 减少到870 和830 g/eq,渗氢电流密度增加。通过比较Aq870、Aq830 和Aq830-PSU 的渗氢电流密度,可以看出纳米纤维增强复合膜在高压差下减少氢渗透的有益作用,Aq830-PSU 的渗氢电流密度与具有更高EW 1 100 g/eq的商业化膜Nafion 212 相当。尽管上述测量是在低于水电解堆实际应用所使用的压力条件下进行的,但足以比较不同类型膜的渗氢特性。鉴于纳米纤维强化增加了膜的机械与尺寸稳定性并减少了氢渗透,且对复合膜的质子传导影响较小,这些特性有助于降低膜的厚度,从而提升电解制氢性能。

图4 质子交换膜在不同压力差条件下的渗氢电流密度

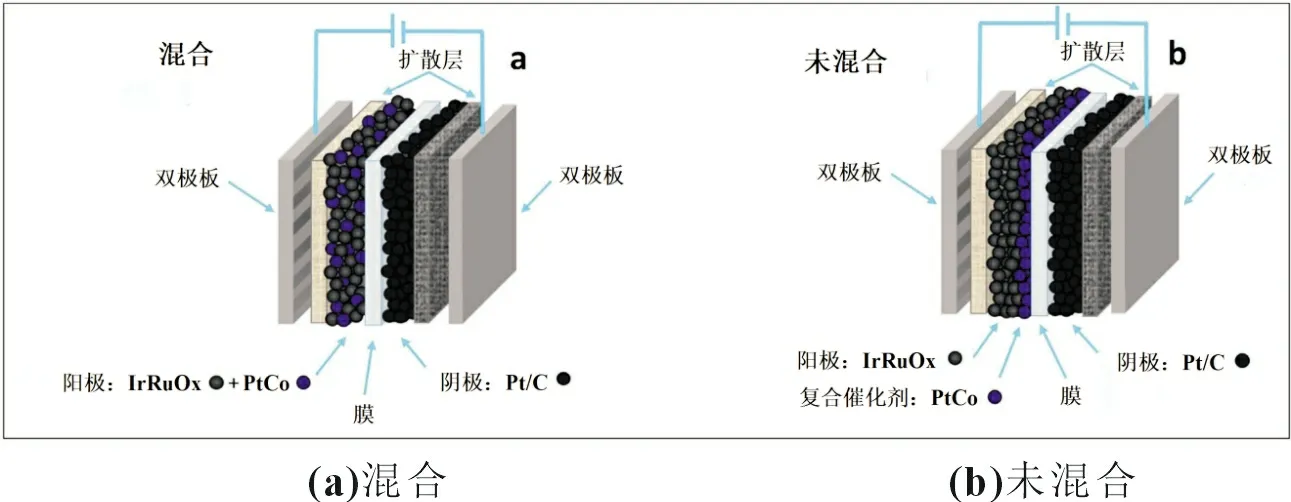

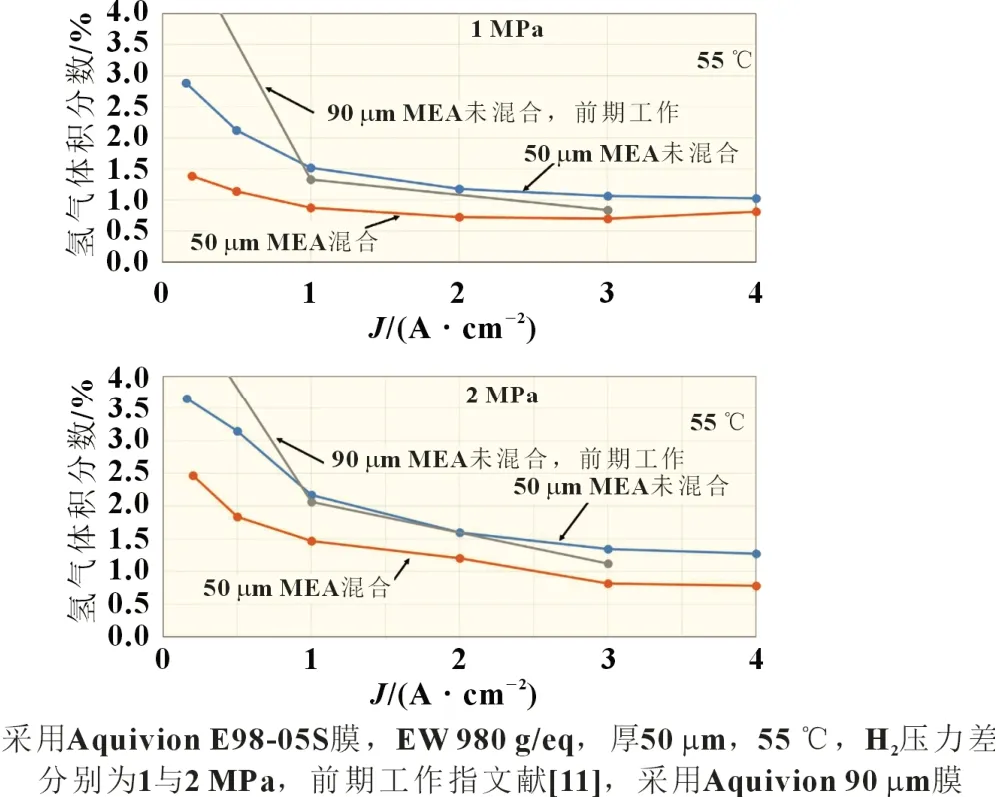

在催化复合方面,Briguglio N 等[10]将PtCo 催化剂用于催化渗透至阳极的氢气,并研究了两种不同添加方式对降低氧含量的影响:一种将PtCo 催化剂与IrRuOx催化剂混合均匀后涂覆在膜上,另一种将PtCo 催化剂涂覆在IrRuOx催化层与膜之间,如图5 所示。在55 ℃、不同压力差(1 和2 MPa)条件下,采用50 μm 膜对比了两种不同添加方式的氧中氢含量,同时与前期研究中采用90 μm 膜以“未混合”方式添加催化剂的结果进行了比较[11],如图6 所示。可以看出,在低电流密度区域,所有样品的氧中氢含量均较高。随电流密度增大,产氧量升高,从而稀释了渗透至阳极的氢气,氧中氢含量逐渐降低。对于PtCo 催化剂与IrRuOx以混合方式添加的样品,其氧中氢含量在整个电流密度范围内均最低。在压差为2 MPa、电流密度为0.2 A/cm2条件下,氧中氢含量保持在2.5%以下,对应以4 A/cm2额定电流密度运行的电解制氢系统5%负载。两种PtCo 催化剂添加方式降低氧中氢含量的作用机理可能不同,吸附的氢分子可通过电化学氧化作用转变为质子,或者与相邻IrRuOx催化剂位点析出的氧复合生成水。在未混合添加方式中,氢气的电化学氧化作用可能更为有效;而混合添加方式能够促进氢气与氧气直接复合生成水。此外,与前期研究相比,更有效的降氧作用主要源于PtCo 催化剂性能的提升,能够更加有效地吸附氢分子。因此,采用高活性的复合催化剂,并与析氧催化剂以混匀的方式添加,有利于降低氧中氢含量,提升电解制氢系统效率、安全性与调节范围。

图5 两种添加PtCo催化剂的不同膜电极示意图

图6 不同膜电极在不同电流密度下的氧中氢含量

4 总结

目前,国外已实现差压式质子交换膜电解制氢技术的商业化,氢气输出压力约3~3.5 MPa,但低电流密度运行时的氢渗透问题仍有待进一步解决:(1)与常压以及均压式PEM 制氢相比,差压式制氢在氢气纯度、综合能效、后续处理成本等方面具有优势;(2)以目前商业化质子交换膜的性能而言,当氢气输出压力约为3 MPa 时,差压式制氢结合机械压缩具有较优的综合能效;(3)膜的抑制氢渗透改性与增加催化复合手段是缓解差压式制氢氢气渗透的有效措施,将有助于进一步提升差压式制氢的效率、安全性与调节范围。