200 kt/a聚酯装置缩聚釜三甘醇清洗工艺的优化

2022-03-19何达

何 达

(中国石化股份有限公司天津分公司化工部,天津 300271)

中国石化股份有限公司天津分公司(简称天津石化)化工部200 kt/a聚酯装置是引进德国吉玛工艺技术,以精对苯二甲酸(PTA)和乙二醇(EG)为原料,连续生产聚对苯二甲酸乙二醇酯(PET)熔体,由2条生产线(14区、15区)组成。吉玛工艺采用经典的五釜流程,设2个酯化釜、3个缩聚釜。装置停车后通过热EG洗釜可以将酯化Ⅰ釜、酯化Ⅱ釜附壁物料基本清除,装置检修中辅之人工清扫,可以达到酯化釜内洁净的目的[1]。但是,缩聚釜特别是预缩聚Ⅱ釜及终聚釜降温后釜壁、盘环、搅拌轴、釜底残留大量物料,残留物料冷却后变得坚硬,难以人工清除;在装置开车升温后挂壁物料受热发生降解和碳化,致使开车后PET熔体色相长时间不合格,造成放流量增加、产品降等等问题。

2016年,天津石化开始探索使用三甘醇(TEG)对200 kt/a聚酯装置14区的聚合釜进行清洗,在清洗过程中由于时间短、方案不全面,无任何操作经验,出现设备泄漏、反应釜及管线中残留TEG等问题[2-5]。作者在原清洗作业的基础上对聚合釜TEG清洗工艺进行了改进优化,在确保作业安全、达到清洗效果的前提下,减轻了人工清扫的劳动强度,减少了TEG残留和熔体放流量,改善了开车后PET熔体色相。

1 TEG清洗原理

缩聚釜内冷却结焦物属于酯类有机物和碳化物[2]。酯与醇在一定条件下发生醇解反应,该反应属于可逆反应,加入TEG可以使釜内酯类有机物不断醇解。TEG是一种溶剂,可以使部分熔体溶解,即使碳化物也可以被松动。结焦物在TEG中的醇解和溶解与温度有较大关系,当温度升至熔体熔点,晶格破坏,分子热运动加剧,有利于TEG分子渗透到熔体分子之间,使熔体逐步溶胀直至溶解[3]。理论上TEG清洗温度越高,溶解效果越好,清洗效果越好。但是,常压TEG沸点为278.3 ℃,温度过高,会导致TEG大量蒸发,降低清洗效果。

2 TEG清洗工艺方案

2.1 原TEG清洗工艺方案

2016年,聚合装置TEG清洗作业包括对14区和15区酯化釜和缩聚釜的清洗,以14区为例,清洗工艺方案主要有以下步骤。

(1)14区各反应釜升温后,从浆料罐顶部加料口经桶式泵打入25 t TEG。

(2)TEG经浆料泵打入酯化Ⅰ釜内,保持酯化Ⅰ釜温度在200~220 ℃,压力为微正压20~30 kPa,同时检查压差、浮筒液位计。

(3)酯化Ⅰ釜进完TEG后,通过氮气加压将TEG输送到酯化Ⅱ釜中,酯化Ⅱ釜温度保持在220~230 ℃,压力为微正压10 kPa,此时由于酯化Ⅱ釜通过工艺塔进行放空,因此需要现场随时补加氮气维持酯化Ⅱ釜压力,同时检查压差、浮桶液位计。

(4)液位计标定完成后,通过氮气加压将TEG输送至预缩聚Ⅰ釜,关闭预缩聚Ⅰ釜真空检测端,现场充氮气,保持预缩聚Ⅰ釜微正压,温度230~240 ℃,同时检查浮桶液位计。

(5)通过氮气加压将TEG移送到预缩聚Ⅱ釜,关闭预缩聚Ⅱ釜真空检测端,缓慢调节预缩聚Ⅱ釜热媒加热温度,升温至265 ℃,同时现场充氮气,保持预缩聚Ⅱ釜微正压,根据液位指示启动搅拌,清洗4~6 h。

(6)预缩聚Ⅱ釜清洗后,通过氮气加压和启动1台预缩聚物输送泵将TEG压送到终缩聚釜,关闭终缩聚釜真空检测端,保持釜温在265~268 ℃,现场充氮气,保持终缩聚釜微正压,根据液位指示启动搅拌,清洗6~8 h。

(7)清洗后,在熔体输送泵出口排阀处接DN25临时不锈钢管线,临时管线经过水槽冷却后接往14区楼外,水槽内装0.5 t冷TEG,槽内有一组盘管,盘管内通入冷却水进行冷却,14区楼外设置固定管线和阀门的架台,安装两个旋塞阀,阀下连接一段软管伸入排放桶内,低速启动1台88泵,将解聚料排入桶内回收。

2.2 TEG清洗工艺优化方案

2020年,对聚合装置原TEG清洗工艺方案进行了优化:(1)2个酯化釜不进行TEG清洗,只对3个缩聚釜进行TEG清洗,简化了清洗方案,缩短了清洗时间;(2)装置TEG清洗用量100 t,每区用量为50 t,比2016年增加25 t,增大清洗效果;(3)清洗作业选在装置停车后、系统降温前。

在系统升温后装置开车前进行清洗作业存在较多弊端:(1)即使缩聚系统升温至284 ℃蒸煮残留TEG,也不能保证将TEG全部排出,反应后会导致熔体发生醇解反应;(2)TEG清洗后,必须启动EG循环泵,对真空浸没罐进行多次水洗,若开车前系统内水分不能排净,系统加入EG后,将影响真空系统的建立;(3)不能直观检查清洗效果。

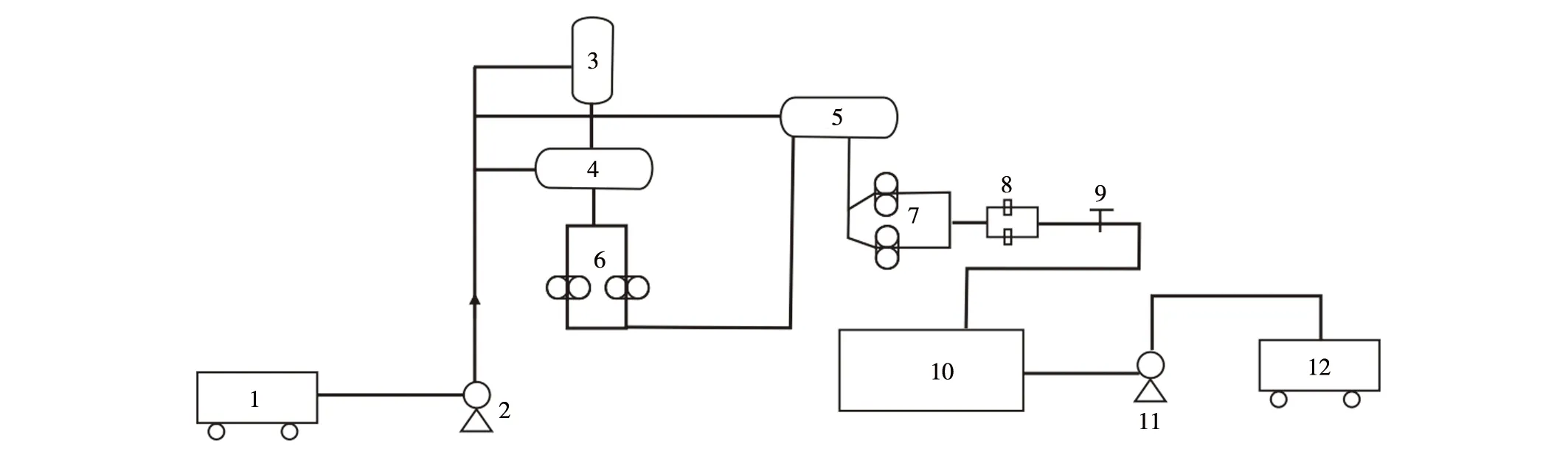

根据原清洗经验,TEG清洗作业难点是TEG进系统和清洗后外排。2020年,对TEG进料和清洗后外排方式进行了改进。槽车内TEG由1台扬程为45 m的离心泵打入缩聚釜,离心泵出口管线安装1个四通阀,现场临时管线分别与3个缩聚釜本体DN25氦检漏口相连,临时管线总长度60 m。清洗后的TEG通过熔体泵经熔体放流阀排出系统,排放路线为终聚釜、熔体泵、熔体过滤器、熔体分配阀、熔体放流阀、TEG收集槽、槽车。改进后的TEG清洗工艺流程见图1。

图1 改进后的TEG清洗工艺流程Fig.1 Improved TEG cleaning process1,12—槽车;2,11—离心泵;3—预缩聚Ⅰ釜;4—预缩聚Ⅱ釜;5—缩聚釜;6—预缩聚物泵;7—熔体泵;8—熔体过滤器;9—熔体放流阀;10—TEG收集槽

3 TEG清洗优化工艺的实施

3.1 准备工作

(1)在熔体放流口焊接法兰,安装排出管线,疏通熔体放流口。

(2)停车过程中将各缩聚釜、管道内的物料排净。

(3)缩聚釜排料作业过程中,将真空系统内EG排净至收集桶。

(4)缩聚系统内EG全部排净后,现场接好临时管线,立即向预缩聚Ⅰ釜、预缩聚Ⅱ釜、终聚釜真空浸没罐注水,液位保持在80%。

(5)TEG进料之前,必须确认以下阀门处于关闭状态:酯化Ⅱ釜取样阀、预缩聚Ⅰ釜与预缩聚Ⅱ釜及终聚釜液位自动调节阀、预缩聚物泵入口阀、出口排阀、预缩聚物过滤器入出口排阀、熔体泵入口阀、出口排阀、熔体过滤器排阀、熔体放流阀、切粒机熔体排阀。在切粒机铸带头处安装盲板,防止TEG泄漏。

(6)由于装置上很多动设备都是采用填料密封,TEG具有较强的渗透性和挥发性,特别是在高温条件下极容易导致设备泄漏,引发安全事故。因此,向反应釜进TEG之前,缩聚釜、TEG进料软管必须多次进行氮气置换;消防报警控制系统、分散式进风及排风系统运转正常。

3.2 TEG清洗步骤

(1)预缩聚I釜热清洗

预缩聚Ⅰ釜有效容积仅为22 m3,因此清洗时TEG进料量约10 t,对应浮筒液位计显示为95%。将TEG输送至预缩聚I釜后,控制预缩聚Ⅰ釜温度270 ℃,用氮气保持预缩聚I釜微正压,浸泡4~6 h。为了更好地控制预缩聚Ⅰ温度,在热清洗过程中,由液相热媒控制釜温,汽相热媒停止使用。由于预缩聚Ⅰ釜没有搅拌,因此清洗作业只依靠热态TEG在釜内浸泡。

(2)预缩聚Ⅱ釜及终聚釜热清洗

清洗中每区TEG用量为50 t,因此在预缩聚Ⅰ釜内始终保持10 t热TEG进行浸泡的前提下向预缩聚Ⅱ釜进料TEG。控制预缩聚Ⅱ釜温度270℃,用氮气保持釜内微正压,当液位达到15%时,启动预缩聚Ⅱ釜搅拌,当预缩聚Ⅱ釜液位达到70%时TEG进料量约20 t,随着液位的升高,搅拌转速逐渐提高至2.5 r/min。预缩聚Ⅱ釜热清洗期间,釜内TEG始终保持20 t,清洗10~12 h。

终聚釜热清洗与预缩聚Ⅱ釜热清洗区别不大,终聚釜温度控制在270 ℃,用氮气保持釜内微正压,当液位达到15%时,启动终聚釜搅拌,当液位达到55%时TEG进料量约20 t,随着液位的升高,搅拌转速逐渐提高至2.3 r/min。清洗12~14 h后通入氮气将料压出排净。

(3)缩聚釜TEG移料

终聚釜液位自动阀开度保持10%,启动1台预缩聚物泵,开始向终聚釜移料。根据终聚釜、预缩聚Ⅱ釜液位变化,逐渐提高预缩聚物泵负荷至30%,增大向终聚釜的移料量。在移料过程中,通过控制终聚釜液位自动阀开度,预缩聚物过滤器入口压力始终控制在0.15 MPa以内,防止TEG泄漏。当终聚釜液位升高至80%时,启动熔体泵,向收集槽内排放TEG。在排放过程中,熔体泵负荷最高不高于40%。预缩聚Ⅱ釜向终聚釜移料同时,打开预缩聚Ⅱ釜液位自动阀,通过氮气加压和位差,进行预缩聚Ⅰ釜向预缩聚Ⅱ釜移料。

3.3 优化前后清洗效果对比

TEG清洗工艺优化后,预缩聚Ⅰ釜、预缩聚Ⅱ釜及终聚釜清洗效果明显。预缩聚Ⅰ釜通过TEG浸泡,盘管、液位计浮筒、釜壁洁净见本色,此外,TEG蒸汽冷凝过程中,对EG真空降液管也起到了一定的自洁作用;预缩聚Ⅱ釜搅拌轴、堰板、盘环、盘环支撑、釜壁物料经过清洗基本被清除,真空刮板冷凝器缓冲罐、真空喷淋塔洁净见本色;终聚釜搅拌轴、堰板、盘环、盘环支撑、釜壁物料基本被清除,真空刮板冷凝器缓冲罐、真空喷淋塔洁净见本色。

TEG清洗工艺优化后,由于没有对酯化系统进行清洗,因此整个清洗过程(包括进料、清洗、排料)用时为43 h,而优化前整个清洗过程用时长达72 h。优化前,每个缩聚釜清洗时间仅为6~8 h,优化后因每区TEG用量增加为50 t,预缩聚Ⅰ釜、预缩聚Ⅱ釜、终聚釜的清洗时间得到延长,分别为6,12,14 h,缩聚釜的清洗效果明显提高。

与原清洗工艺相比,清洗工艺优化后,预缩聚Ⅰ釜至刮板冷凝器气相管线附壁碳化黑色物料减少约10 kg,预缩聚Ⅱ釜至刮板冷凝器气相管线之间碳化黑色物料减少约15 kg,终聚釜至刮板冷凝器气相管线之间碳化黑色物料减少约10 kg。

工艺优化前,装置开车初期熔体色相b值高达8~10,开车放流为51.07 t;工艺优化后,装置开车初期熔体色相b值保持在6~7,开车放流为32.69 t。

4 结论

a.根据原来的TEG清洗经验,对聚酯装置聚合釜TEG清洗方案进行了改进优化,达到良好的清洗效果。

b.TEG清洗工艺优化措施主要为:不对2个酯化釜进行TEG清洗,只对3个缩聚釜进行TEG清洗;每区TEG清洗用量50 t,比原来增加25 t;在装置停车后、系统降温前进行清洗作业。

c.通过改进优化TEG清洗方案,没有对酯化系统进行TEG清洗,因而缩短了整个清洗过程的时间;且清洗缩聚釜的过程中增加了TEG用量,清洗时间延长,缩聚釜的清洗效果明显提高。

d.以14区缩聚釜的清洗为例,与原清洗工艺相比,清洗工艺优化后,缩聚釜的碳化黑色物料明显减少,开车后熔体色相b值降低至6~7、熔体放流量降低至32.69 t。