Ⅰ型热致液晶聚芳酯纤维的耐热老化性研究

2022-03-19田慧新刘俊华魏旭萍王燕萍夏于旻王依民

田慧新, 刘俊华,魏旭萍, 万 海, 季 成, 王燕萍,2*, 夏于旻,2, 王依民,2

(1.东华大学 材料科学与工程学院 纤维材料改性国家重点实验室,上海 201620;2.东华大学 产业用纺织品教育部工程研究中心,上海 201620)

热致液晶聚芳酯(TLCPAR)纤维是一种具有高强高模、抗蠕变、耐酸碱、耐腐蚀、耐高温等优异性能的高性能纤维,在军事、航空航天、海洋开发、运动器材、防护等领域具有广泛的应用价值[1-2]。目前已经商业化生产的TLCPAR有三类,其分子结构有明显不同,其中Ι型TLCPAR为联苯系列[3],以美国Solvay公司生产的Xydar为代表;Celanese公司生产的Vectra是典型的Ⅱ型TLCPAR,属于萘系列[4];Ⅲ型TLCPAR是以聚对苯二甲酸乙二醇酯(PET)/羟基苯甲酸(HBA)共聚酯为代表的芳香族-脂肪族共聚酯[5]。这三种TLCPAR都可以采用熔融纺丝法制备纤维,其中Ι型TLCPAR纤维的强度和模量最佳。

TLCPAR是由大量的芳香环构成其刚性分子链,熔体黏度相对较低[6],可加工性强[7],经过熔融纺丝所制得的纤维分子链间堆砌紧密[8],分子链间相互作用力较大,分子链运动十分困难,因此热变形温度较高,表现出优异的耐热性能[9-10],可满足高温环境对其性能的要求。有学者对其他类型的TLCPAR纤维进行了短时间热老化研究。易怀强等[11]探索了20~80 ℃下Ⅱ型TLCPAR纤维织物拉伸强度随温度变化的规律,研究发现温度每升高10 ℃,织物拉伸强度均有不同程度的下降,在80 ℃时拉伸强度保持率为83%,但该研究的温度范围尚不能指导该纤维在高温环境中的应用。杜以军等[12]对Ⅱ型TLCPAR纤维Vectran、Kevlar、UHMWPE纤维进行了24 h的热老化处理,研究发现Vectran耐热性能优于另外两种高性能纤维。目前对Ⅰ型TLCPAR纤维的耐热性能研究鲜有报道,且24 h短时间耐热老化性能的研究并不能指导其应用。为了更好地指导Ⅰ型TLCPAR纤维在高温环境中的实际应用,作者对Ⅰ型TLCPAR纤维进行更长时间的热老化处理,研究热老化温度和时间对纤维结构和性能的影响,从而分析其耐热老化性能。

1 实验

1.1 原料

TLCPAR初生纤维:使用日本住友化学株式会社生产的SE6000切片,通过熔融纺丝法自制,其单丝线密度为8.8 dtex,断裂强度为5.9 cN/dtex;SE6000切片由对羟基苯甲酸(HBA)、联苯二酚(DOD)和对苯二甲酸(PTA)按一定比例共聚而成。

TLCPAR热处理纤维:将自制的TLCPAR初生纤维在310 ℃下热处理3 h后制得,断裂强度为20.3 cN/dtex。

1.2 仪器与设备

XQ-1A型单丝强伸度仪:上海科浦应用科学所制;Quanta-250型环境扫描电子显微镜:捷克FEI公司制;214 Polyma型DSC差示扫描量热仪:德国耐驰公司制;IE 300 X型能谱仪:英国Oxford公司制。

1.3 TLCPAR纤维的干热老化处理

将TLCPAR初生纤维和热处理纤维一起放入鼓风烘箱中进行干热老化处理。按照热老化温度的不同,可将实验分为两组,分别为150 ℃热老化和220 ℃热老化;在这两个温度下分别进行短时间和长时间的热老化,短时间热老化为24 h,其间每隔4 h取一次样,长时间热老化为480 h,其间每隔120 h取一次样。

1.4 分析与测试

力学性能:采用单丝强伸度仪对纤维试样进行测试。测试条件为夹持距离20 mm、拉伸速率5 mm/min、预张力5~10 cN,每组试样测试20次取平均值。通过计算强度损失率(R)反映热老化对纤维力学性能的影响,R的计算见式(1)。

(1)

式中:P0为热老化前纤维的断裂强度;P为热老化后纤维的断裂强度。

表观形貌及表面元素组成:使用环境扫描电子显微镜(SEM)观察纤维试样的表面形貌;使用能谱仪(EDS)对纤维试样进行表面元素含量测试。测试前对纤维试样进行表面喷金处理。

热性能:使用差示扫描量热仪(DSC)对纤维试样进行热学性能测试。称取5~10 mg纤维试样,在氮气吹扫下以20 ℃/min的升温速率将纤维试样从20 ℃升温至400 ℃,获得纤维试样的DSC升温曲线。

2 结果与讨论

2.1 力学性能

从图1可以看出:在150 ℃和220 ℃下,TLCPAR初生纤维热老化4 h内强度损失快速增加,R明显上升,分别为21.7%和28.5%,断裂强度分别下降至4.7 cN/dtex和4.3 cN/dtex,这可能是因为TLCPAR初生纤维的晶体结构不够完善,高温下纤维的结构很容易被破坏,且由于初生纤维未经过热处理,纤维表面在高温下与空气中的氧气发生反应,导致纤维老化较快,断裂强度在较短时间内发生下降[13];热老化4~24 h纤维断裂强度下降变得缓慢,在150 ℃和220 ℃下热老化24 h,此时R分别为34.3%和39.2%,纤维断裂强度分别为3.9 cN/dtex和3.6 cN/dtex;继续延长热老化时间至480 h,纤维断裂强度变化很小,此时R均达43.7%左右,但断裂强度均保持在3.3 cN/dtex以上,仍可满足日常使用的需求,说明TLCPAR初生纤维在220 ℃下具有较好的长时间耐热老化性。

图1 不同温度下TLCPAR初生纤维的R随热老化时间的变化Fig.1 Variation of R of as-spun TLCPAR fiber with thermal aging time at different temperatures■—150 ℃;●—220 ℃

TLCPAR热处理纤维在150 ℃和220 ℃下热老化,其R随热老化时间的变化见图2。

图2 不同温度下TLCPAR热处理纤维的R随热老化时间的变化Fig.2 Variation of R of heat treated TLCPAR fiber with thermal aging time at different temperatures■—150 ℃;●—220 ℃

从图2可以看出:TLCPAR热处理纤维在150 ℃下热老化24 h后,R为16.6%,断裂强度基本保持在17 cN/dtex,随着热老化时间的延长,纤维的R上升很慢,热老化480 h内R最高仅为21.0%,断裂强度仍可保持在16 cN/dtex左右,由此可见TLCPAR热处理纤维在150 ℃具有优异的长时间耐热老化性;TLCPAR热处理纤维在220 ℃下热老化24 h内R上升幅度相对较大,热老化480 h后R达58.0%,但其断裂强度仍保持在8.6 cN/dtex,优于普通工业丝,这可能是因为在220 ℃下长时间热老化时,纤维表面的氧化情况相对较为严重,表面的分子结构或者化学键有所破坏,纤维表面形成的缺陷相对较多。

通过对TLCPAR纤维的热老化研究可以发现:TLCPAR初生纤维在经过热处理后耐热老化性能得到提升;尤其是TLCPAR热处理纤维在150 ℃下热老化480 h后断裂强度仍达高性能纤维的标准,220 ℃下热老化480 h后R略高,但其断裂强度仍保持在8.6 cN/dtex以上;热老化温度为220 ℃对TLCPAR纤维性能影响相对明显。因此,下面以220 ℃热老化的TLCPAR纤维试样为例,继续讨论热老化时间对纤维表观形貌、热性能及表面元素含量的影响。

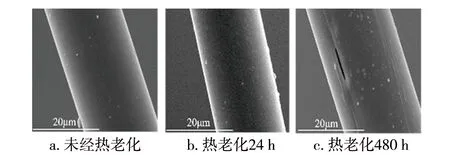

2.2 表观形貌

从图3可以看出:未经热老化的TLCPAR初生纤维表面光滑;在220 ℃下热老化24 h纤维表面没有明显损伤,而经热老化480 h,纤维表面出现了多条沟痕,这可能是纤维长时间处在高温环境下表面发生氧化所导致,后面的EDS分析结果也证实如此。

图3 TLCPAR初生纤维经220 ℃热老化后的SEM照片Fig.3 SEM images of as-spun TLCPAR fibers after thermal aging at 220 ℃

从图4可以看出:未经热老化的TLCPAR热处理纤维表面光滑;在220 ℃下热老化24 h,TLCPAR热处理纤维表面无明显损伤,而在热老化480 h后,纤维表面有裂纹,但依然没有出现大面积的损伤。相比于TLCPAR初生纤维,TLCPAR热处理纤维的表面损伤程度明显较轻,这是由于经过热处理的TLCPAR纤维结晶更完善,纤维的耐热老化性能提升。

图4 TLCPAR热处理纤维经220 ℃热老化后的SEM照片Fig.4 SEM images of heat treated TLCPAR fibers after thermal aging at 220 ℃

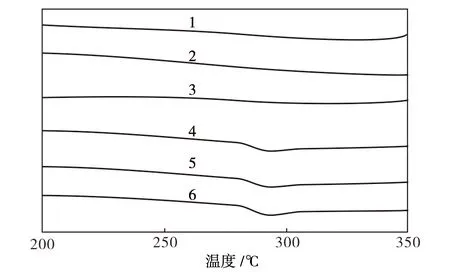

2.3 热性能

从图5可以看出:未经热老化的TLCPAR初生纤维的熔融峰在320 ℃左右;热老化24 h后纤维熔融峰无显著变化;热老化240~480 h时纤维的熔融峰均在295 ℃左右出现,且热老化时间越长,熔融峰的面积越大。出现这种情况的原因是由于TLCPAR初生纤维的结晶不够完善,在220 ℃下进行热老化时,纤维中的某些晶粒会在此温度下进行等温结晶,这种等温结晶的时间越长,形成的晶体就越完善,因此熔融峰会逐渐变大,又由于这种等温结晶是在较低温度下进行,分子链的运动能力受限,形成的晶体在较低温度下即可熔融。

图5 TLCPAR初生纤维经220 ℃热老化后的DSC曲线Fig.5 DSC curves of as-spun TLCPAR fibers after thermal aging at 220 ℃1—未经热老化;2—热老化24 h;3—热老化120 h;4—热老化240 h;5—热老化360 h;6—热老化480 h

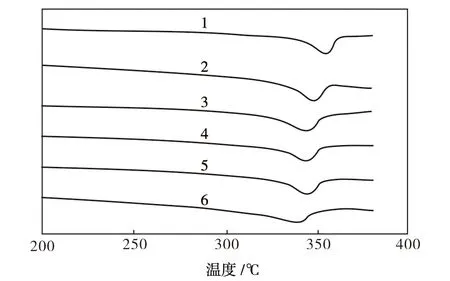

从图6可以看出:经220 ℃热老化后,TLCPAR热处理纤维的熔点下降幅度较小;未经热老化时,TLCPAR热处理纤维的熔融峰出现在353 ℃,热老化24 h后其熔点为348 ℃,当热老化480 h时其熔融峰在343 ℃左右。这是由于TLCPAR初生纤维经过长时间热处理后结晶更完善,在220 ℃下进行长时间热老化时,纤维较为完善的结构较难被破坏,所以TLCPAR热处理纤维的熔融峰值下降不大。

图6 TLCPAR热处理纤维经220 ℃热老化后的DSC曲线Fig.6 DSC curves of heat treated TLCPAR fibers after thermal aging at 220 ℃1—未经热老化;2—热老化24 h;3—热老化120 h;4—热老化240 h;5—热老化360 h;6—热老化480 h

2.4 表面元素组成

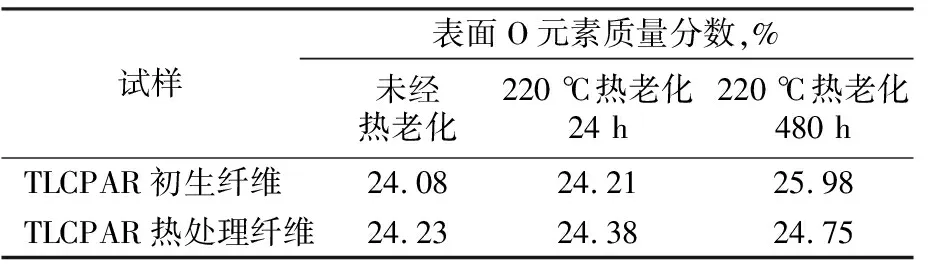

从表1可知:TLCPAR初生纤维和热处理纤维经220 ℃热老化后,表面氧(O)元素含量均有不同程度的上升;TLCPAR初生纤维经220 ℃热老化24 h时表面O元素质量分数由24.08%上升至24.21%,略有升高;随着热老化时间增加至480 h时,TLCPAR初生纤维表面O元素质量分数上升至25.98%;未经热老化的TLCPAR热处理纤维表面O元素质量分数为24.23%,在220 ℃下热老化24 h后纤维表面O元素质量分数升至24.38%,220 ℃下热老化480 h后纤维表面O元素质量分数升至24.75%。

表1 热老化对TLCPAR纤维表面O元素含量的影响Tab.1 Effect of thermal aging on O element content of TLCPAR fibers′ surface

TLCPAR纤维表面O元素含量的变化说明纤维在热老化过程中确实发生了氧化反应,分子结构遭到了破坏,纤维表面被氧化并导致其表面形貌遭到破坏,纤维强度因此下降。

3 结论

a.在150 ℃和220 ℃热老化条件下,TLCPAR初生纤维的R差别不大,纤维强度在热老化24 h内均发生较大幅度的下降,但继续延长热老化时间均对其强度影响并不大,纤维具有良好的长时间耐热老化性。

b.热处理使TLCPAR纤维耐热老化性提高。TLCPAR热处理纤维在150 ℃下热老化可长时间保持优异的力学性能,热老化480 h后断裂强度保持在16.0 cN/dtex左右;在220 ℃下热老化,其断裂强度下降明显,但热老化480 h后仍保持在8.6 cN/dtex以上。TLCPAR热处理纤维具有良好的长时间耐热老化性。

c.经220 ℃热老化后,TLCPAR纤维表面出现沟痕等损伤,相比于TLCPAR初生纤维,TLCPAR热处理纤维的表面损伤程度较轻;经220 ℃热老化后,TLCPAR初生纤维和热处理纤维表面O元素含量均有所上升,TLCPAR初生纤维熔点有一定程度的下降,TLCPAR热处理纤维熔点变化不大。