一种基于安装式标准电能表的智能电能表误差在线检测比对方法研究

2022-03-16杨芾藜侯兴哲

杨芾藜,侯兴哲

(1.国网重庆市电力公司营销服务中心,重庆 401123; 2.国网重庆电力公司电力科学研究院,重庆 401123)

0 引 言

近年来,随着经济社会的不断发展,科技的不断进步以及电力用户和供电部门对电能精确计量的需求,促使我国智能电网建设不断深入,电子式智能电能表的安装量也越来越大。由于电子计量技术越来越成熟[1],以及大量的市场需求,使智能电能表的生产厂家也越来越多。但是目前智能电能表的生产和电力部门挂网前的首检均是在参比条件(环境温度20℃±2℃;相对湿度60%±15%;电压允许偏差0.5%;频率允许偏差0.3%,波形失真度小于1%)下通过自动化检定装置检测完成的。用户使用中智能电能表在复杂的使用环境下加载实际负载,能否对电量进行连续的准确计量,不同厂家的智能电能表在参比条件下误差和现场在线使用中的误差有无差异,在使用中计量是否准确可靠,这是一个值得研究的课题,也是电力计量部门和电力用户十分关心的问题。

目前测试同一负载条件下不同厂家智能电能表的误差、电量等数据。一般采用电能表检定装置虚负载测试。无法反映智能电能表实际负载运行情况。传统现场校验仪采用电流钳方式现场测试智能电能表误差,由于电流钳钳口污染、错位、松紧度等因素影响,也很难准确测试实际误差[2-6]。

本文所提的方法采用一种新型的单相安装式标准电能表(以下简称安装式标准电能表)和普通单相智能电能表串联进行测试,该安装式标准电能表外形尺寸和普通智能电能表一致,计量部分采用TDM时分割乘法器原理。符合国家标准GBT 17215.211-2006 《交流电测量设备通用要求、试验和试验条件 第11部分:测量设备》和国家标准GBT 17215.701-2011《标准电能表》。在现场复杂的电磁、温湿度等环境下均可实现高达0.05级的有功电能计量和有功误差测量,同时也可以对线路中的运行参数进行更加精确地测量[7]。安装式标准电能表还可以通过设置线损功率参数对同一串联线路的其他智能电能表基本误差及电量走字误差进行精确测量。所提的方法采用实际负载对不同生产厂家在线挂网运行过的智能电能表基本误差及电量走字误差进行精确测试比对,分析各厂家智能电能表在线运行的可靠性及一致性[8-12]。

1 方案概述

文中所提的方法选取相同规格在网运行中的不同厂家生产的智能电能表和0.05级安装式标准电能表等比例混合串联,在室温条件下接入同一个负载进行测试。再将所有智能电能表和安装式标准电能表取下在参比条件下通过检定装置模拟实际负载点进行测试。根据两次数据进行比对分析不同厂家智能电能表的可靠性及一致性[12-18]。对有问题的智能电能表进一步进行试验验证。

2 模拟实际用户测试

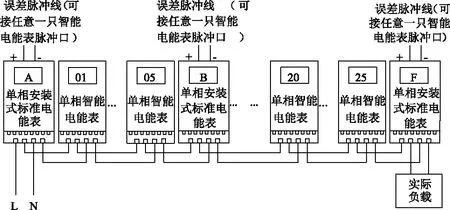

实验在35 ℃室温条件下,选取产品规格为:220 V/5(60)A,等级为2级,在网运行中的5个不同厂家生产的单相智能电能表共25只,产品规格为220 V/10(100)A,等级为0.05级的同一厂家生产的单相安装式标准电能表6只,将安装式标准电能表设置为安装表模式,在此模式下,安装式标准电能表的接线和智能电能表一致。然后用相同材质的等导线,将25只智能电能表和6只安装式标准电能表按照图1的方式串联接线,最后接入白炽灯、电风扇、电油汀等负载。同时为保证每只电表参数信息读取时效的一致性,采用一台安装有多路R-S485通信的电脑,每一路RS-485仅连接一台电能表,通过软件同步抄录每一只电能表的参数信息。由于普通智能电能表的准确等级只有2级,因此文中以安装式标准电能表抄录的运行参数为依据,通过合理的计算来对智能电能表的基本误差和电量走字误差进行分析。

图1 接线示意图1

在连接智能电能表前分别用5只安装式标准电能表对每一块智能电能表和安装式标准电能表的自身功耗进行测试,取平均值作为该表的自身功耗数据。线路通电工作稳定后,通过首尾两只安装式标准电能表的功率,和试验前测得的每只表的自身功耗,就可以计算出每一组线材的线路损耗。进行误差测试时可以通过在安装式标准电能表内设置线损功耗和智能电能表功耗来测试智能电能表的误差。试验中采用相邻2只安装式标准电能表来分别测试它们之间5只智能电能表的误差,取平均值为该智能电能表在此负载点的基本误差。进行电量走字误差测试时,通过软件同步抄录所有智能电能表从负载开始工作到负载断电期间的电量和功率,减去每只电能表的线损电量,即为该智能电能表在此负载下的电量走字。将每只智能电能表的电量走字和安装式标准电能表尾表电量走字进行比对即可得该表的电量走字误差。

以一台工作电流约为5 A的电油汀负载为例,测量图1中1号智能电能表的误差。作为头表A的安装式标准电能表测得的功率为Pt=1 160.69 W,作为尾表F的安装式标准电能表测得的功率Pw=1 102.57 W,除头表外所有电能表自身功耗之和Pz=46.095 7 W,那么31只表之间30组线材的平均线损功率Pg为 0.400 81 W。

Pg=(Pt-Pw-Pz)/30

(1)

已知A、B号安装式标准电能表的自身功耗分别为PzA、PzB。电能表1号到5号的自身功耗分别为Pz1、Pz2、Pz3、Pz4、Pz5。那么用A号安装式标准电能表来测试1号智能电能表的误差时,可以在A号安装式标准电能表内置入减去修正功耗Ps=Pz1+Pg来准确测试1号智能电能表的误差。同样的用B号安装式标准电能表来测试1号智能电能表的误差时,可以在B号安装式标准电能表内置入加上修正功耗Ps=Pz2+Pz3+Pz4+Pz5+PzB+Pg×5 来准确测试1号智能电能表的误差。取A号、B号安装式标准电能表测得误差的平均值即为该负载点1号智能电能表的基本误差。

还以上述负载为例,现在要测量图1中1号智能电能表的8小时连续电量走字误差。先将智能电能表通电,打开RS-485通信用软件抄录所有电能表的电量,然后给负载加电。保持负载不变连续通电8小时后给负载断电,负载断电后再停止RS-485数据的抄录。定义RS-485抄录尾表F号安装式标准电能表的开始电能为WFk,结束电能为WFs,1号智能电能表开始电量为W1k,结束电量为W1s,负载累计运行时长为T。那么负载的实际电能走字ΔW=WFs-WFk,1号电能表的线路损耗电量为1号智能电能电能表到负载之间所有电表自身功耗之和Pz加上线路损耗之和Pg与时间T的乘积。所以1号智能电能表减损后的电能ΔW1即为:

ΔW1=W1k-W1s-(Pz+Pg)×T

(2)

电能误差为:

r1=(W1-ΔW)/ΔW100%

(3)

基本误差为:

r2=(Tl-To)/To100%

(4)

式中:To为标准电能表换算脉冲周期,单位为s;Tl为标准电能表换算脉冲周期,单位为s。

通过上述方案在35℃室温条件下对25只智能电能表在不同负载条件下的基本误差(r2)和电量误差(r1)分别进行了测试,测试误差数据如表1所示。

从表1的数据可以看出,每个厂家的智能电能表在同一负载条件下基本误差均在合格范围内,同一厂家所有5只电能表的误差线性基本一致,同一负载的电量误差和基本误差基本一致。但也可以明显看出5个厂家的智能电能表在同一负载点的基本误差也存在较大偏差。这可能是每个生产厂家标准源之间有差异导致的,也可能是因为不同厂家硬件差异、温度影响偏差不一致,导致参比条件下误差和在线使用时误差存在较大的差异,可以通过进一步测试进行验证分析。

表1 不同负载测试数据

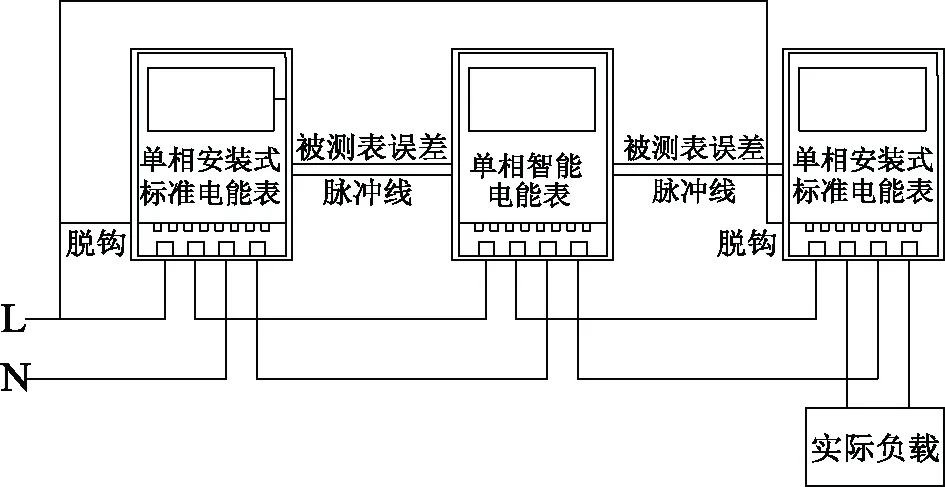

为了减小线损影响和进一步验证上述方法对智能电能表测试的准确性,从上述25只智能电能表中每个厂家挑出1只误差差异较大的典型。在同一测试环境下,将2只安装式标准电能表设置为脱钩模式,在此模式下安装式标准电能表的电压和电流是隔离的,电压电流的接线方式和标准表一样。按照图2的接线方式进行连接,此时2只安装式标准电能表和智能电能表处于等电位的同一电流回路中,在负载运行中没有线损影响。

图2 接线示意图2

可以通过2只安装式标准电能表同时对1只智能电能表在不同负载条件下的误差进行测试,同时可以通过安装式标准电能表的电量比对功能,在同一负载条件下设定时长自动进行智能电能表电量走字误差测试。使用这2只安装式标准电能表按照这个方法,分别对5只智能电能表在模拟用户测试中相同的负载条件下的基本误差(r21)和电量误差(r11)进行检测。通过RS-485通信软件抄录所有被测电能表的基本误差和电量误差,数据如表2所示。

表2 模拟用户测试数据

将表2和表1的同一块电能表的相同负载下的基本误差和电量误差数据进行对比。

电量误差对比误差为:

r3=r11-r1

(5)

基本误差对比误差为:

r4=r21-r2

(6)

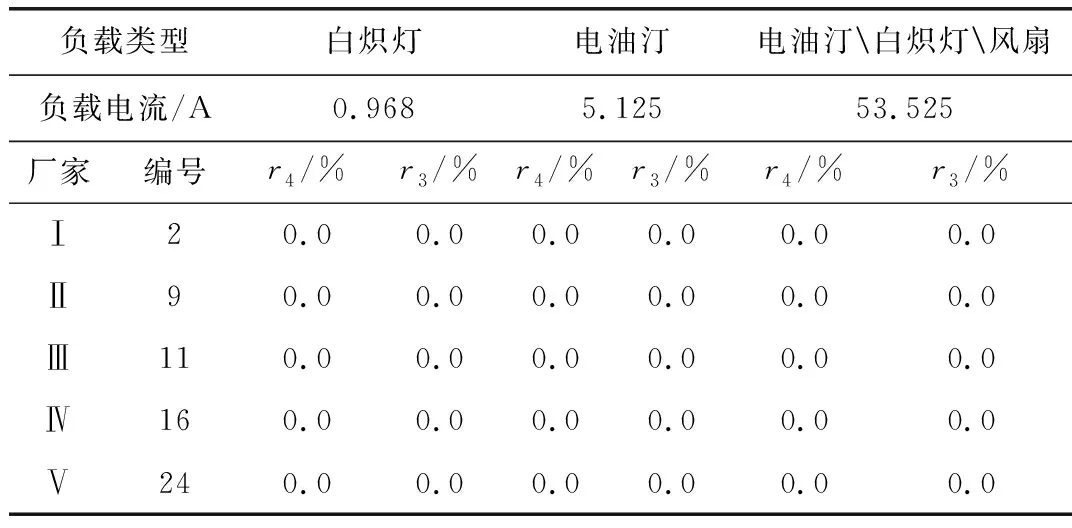

具体数据如表3所示。

表3 对比数据1

从表2和表3的数据中可以看出同一只表在两种测试方法中的基本误差和电量误差基本一致,再次验证了模拟用户测试试验数据的可靠性。

3 检定装置参比条件测试

上述两种方法测试结束后将所有智能电能表带回实验室,在参比条件下用0.02级ST9001型三相电能表检定装置调整输出上述测试中用户实际负载点的电压电流,对各个负载点参比条件下的基本误差(r22)和电量误差(r12)进行测试,测试结果如表4所示。

表4 实验室测试数据

将表4的测试数据和表1的测试数据进行比对实负载和装置测试电量误差对比误差为:

r5=r12-r1

(7)

实负载和装置测试基本误差对比误差为:

r6=r22-r2

(8)

其体数据如表5所示。

表5 对比数据2

从表4的测试结果可以看出25只智能电能表在所有模拟负载点的基本误差和电量走字误差均在合格范围内。同一负载点的电量走字误差和基本误差保持一致,并且不同厂家的智能电能表之间在同一负载点之间差异相对较小。从表5的数据对比可以看出Ⅰ、Ⅲ两个厂家的智能电能表在所有负载点参比条件测试误差和实际负载测试误差之间差异比较大。特别是Ⅰ号厂家的2号智能电能表在参比条件下和实际负载测试的基本误差、电量走字误差均在合格范围内。按照国家标准GB/T 17215.311-2008中关于2级智能电能表环境温度影响量的参考标准,环境温度变化1℃基本误差改变量不应超过0.1%。按照这个标准参比条件和模拟用户测试条件环境温度变差大约15 ℃,其对误差的影响最大不应超过1.5%。Ⅰ号厂家的2号智能电能表参比条件和模拟用户测试的基本误差改变量已经超出了国标的允许范围,属于不合格品。

4 温度影响测试

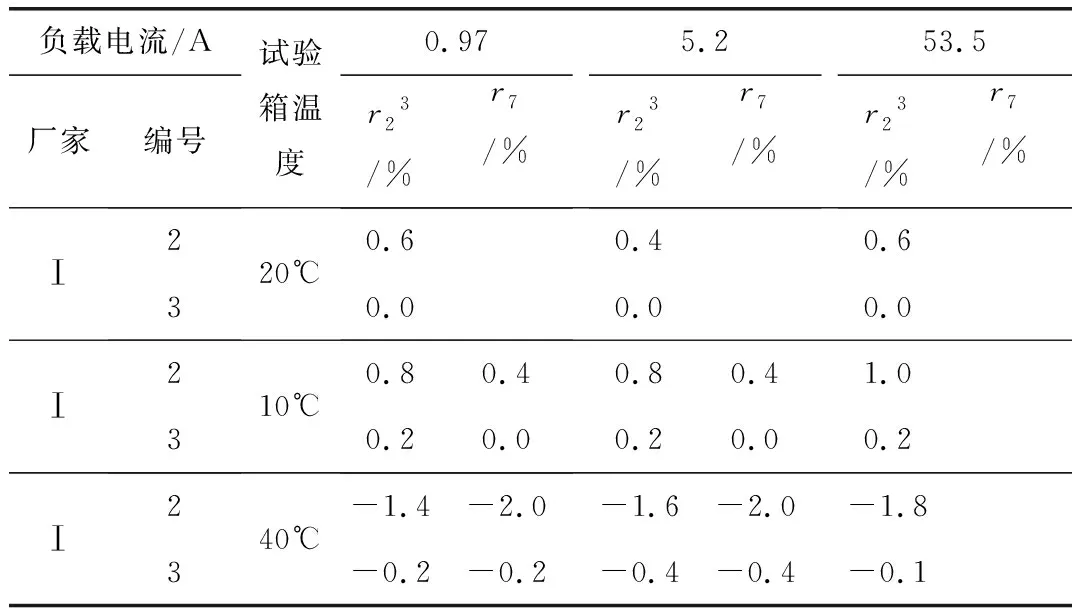

为了进一步验证上述实验中Ⅰ号厂家的2号智能电能表温度影响不合格的问题,将该智能电能表和合格的Ⅰ号厂家的3号智能电能表同时放入高低温试验箱,分别在10 ℃、20 ℃、40 ℃对两只表的上述实验的三个负载点基本误差(r23)进行测试,不同温度基本误差和20 ℃误差差值用r7表示。

(9)

测试结果如表6所示。

表6 温度影响测试数据

以上高低温测试结果再次验证了Ⅰ号厂家的2号智能电能表按照国家标准GB/T17215.311-2008的要求是不合格的。

5 结论分析

通过上述测试可以看出,无论是模拟用户测试还是参比条件测试智能电能表的基本误差值和电量走字误差均保持一致,充分说明智能电能表的基本误差是可以反映走字误差情况的。但有部分智能电能表存在用户实际使用中的误差和参比条件下测得的误差差异较大的情况。并且出现有智能电能表基本误差合格,但温度影响变差超过国标允许范围的情况。由于采用的智能电能表样本数量及品牌类型有限,虽然最终的测试基本误差均在合格范围内,但不能保证大批量用户使用的情况下不会出现出厂误差合格的表在实际负载中误差超差的问题。所以电力部门和生产厂家有必要进行更多的现场使用中的抽样测试和数据分析,减小实际负载条件下电能表出现不合格的可能。

6 结束语

通过上述试验方法的数据分析,表明采用单相安装式标准电能表对实际使用中的智能电能表进行检测的方法可以通过多只串联批量测试,也可以方便地挂在用户现场,作为现场负载条件下智能电能表基本误差和长期电量走字误差测试的一种方法。对不同厂家智能电能表现场运行情况进行长期监测,弥补现场校验仪钳表受环境因素影响大、不能长期挂网的不足。目前已利用该方法在重庆市部分居民区对用电异常和有争议的用户进行挂网监测,均取得良好的监测效果。