柴油加氢装置改造生产变压器油的工业实践

2022-03-14杨百科韩守知徐大海

杨百科,韩守知,徐大海

(1.中海油气(泰州)石化有限公司,江苏 泰州 225300;2.中国石化大连石油化工研究院)

近年来我国石油加工产品柴汽比持续下降,2008—2012年为2.0~2.2,到2017年已降至1.4,2020年下降至约1.1。此外,我国炼油产能过剩,企业结构调整和转型升级迫在眉睫[1]。炼油企业通过现有装置的部分改造和生产精细化管理,开发生产高附加值特种油品,既符合国家产业政策,又能提升企业经济效益,比如将柴油加氢装置升级改造为生产轻质白油装置或蜡油加氢加氢装置[2-3],将汽柴油加氢装置改造为焦化汽油加氢装置[4],将柴油加氢联合优化运行[5-6]等,通过压减柴油和提高油品质量,生产高附加值产品。

中海油气(泰州)石化有限公司(简称泰州石化)立足环烷基和石蜡基原油资源优势,坚持差异化、低成本竞争战略,重点发展环烷基全系列润滑油产品,兼顾石蜡基润滑油产品,是国内唯一一家同时具备稳定优质的石蜡基原油资源和先进的全加氢工艺生产路线的高端白油生产厂家。为了配合公司发展战略,泰州石化拟将0.5 Mt/a柴油加氢装置改造,并将催化剂更换为FHUDS-8催化剂以生产变压器油。为确定该技术方案的可行性,泰州石化于2019年12月委托中国石化大连石油化工研究院(简称FRIPP)进行可行性中型试验,并委托装置设计单位进行了设备核算。在可行性试验基础上,装置于2020年4月完成催化剂更换,并于2020年7月进行试生产,试生产结果证实该柴油加氢装置通过改造可生产满足GB 2536—2011标准[7]要求的变压器油基础油。试生产中积累了工业生产经验和数据,对同类装置的升级改造具有借鉴意义。

1 可行性试验

可行性试验在FRIPP固定床加氢中型装置上进行。试验工艺流程与工业柴油加氢装置流程相近,原料和氢气混合后,经过电炉精确控制反应温度,自上而下经过反应器进行反应,反应产物通过高压分离器和低压分离器进行分离,生成油至分馏系统分离,尾氢返回至循环氢压缩机循环利用。

试验所用催化剂为FHUDS-8,装填量为200 mL,采用石英砂按1∶1的比例对催化剂进行稀释,均匀混合后装填在反应器内,催化剂装填密度为0.82 g/mL。

1.1 试验原料

中型试验的原料为绥中SZ36-1原油减一线馏分油,其性质如表1所示。由表1可以看出,该减一线馏分油的馏程为259~347 ℃,闪点(闭口)为124 ℃,黏度(40 ℃)为7.489 mm2/s,密度较大,链烷烃含量较低,环烷烃和芳烃含量较高,多环芳烃含量较高,预计加工难度较大。

表1 中型试验时SZ36-1减一线馏分油的性质

1.2 催化剂

催化剂FHUDS-8是超深度加氢脱硫催化剂,以钼和镍为主要活性金属,其主要物化性质如表2所示。

表2 催化剂的主要物化性质

1.3 工艺条件

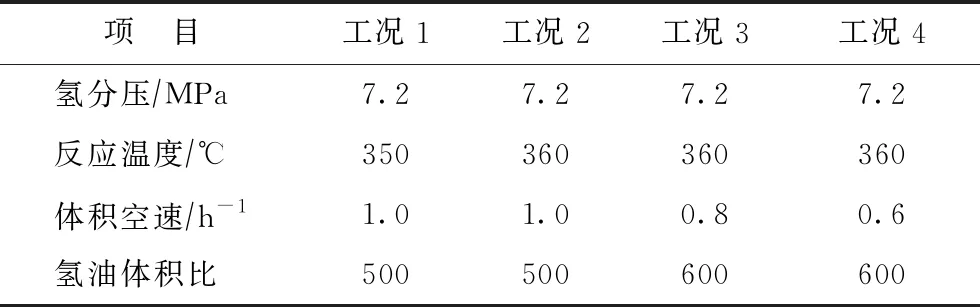

通过调整空速、反应温度和氢油比来调节反应效果,考察产品性质能否满足变压器油国家标准(GB 2536—2011)。共进行了4种工况条件下的试验,具体工况条件如表3所示。

表3 试验的工况条件

1.4 试验结果

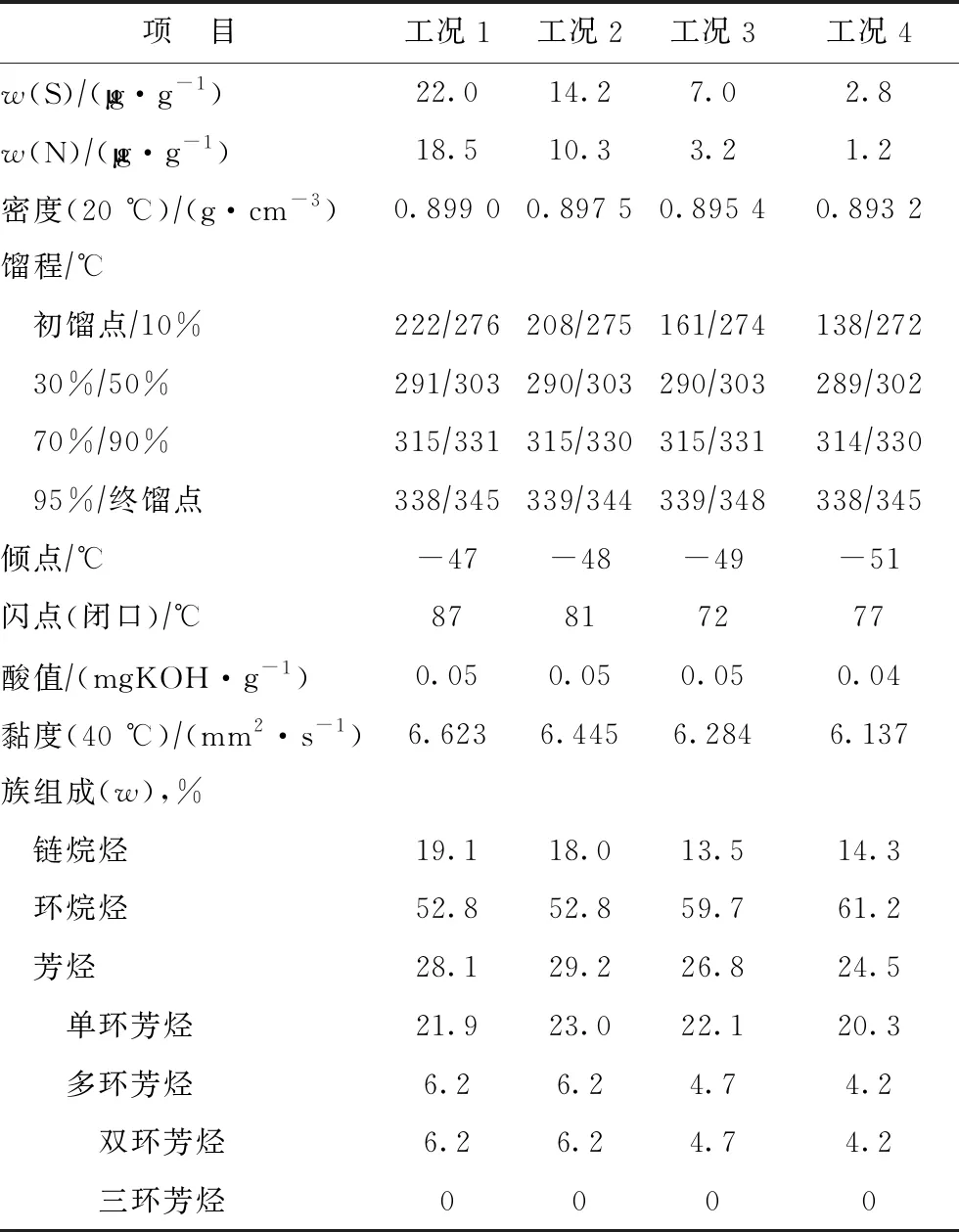

不同工况条件下的产品性质如表4所示。由表4可以看出,在氢分压为7.2 MPa、平均反应温度为360 ℃、氢油体积比为600、体积空速为0.6 h-1的工况4条件下的反应效果最好:①生成油的密度(20 ℃)为0.893 2 g/cm3(0.895 g/cm3),黏度(40 ℃)为6.317 mm2/s(12 mm2/s),可以满足GB 2536—2011的要求;②生成油中多环芳烃质量分数为4.2%,未能达到GB 2536—2011中不大于3%的要求;③生成油闪点(闭口)为77 ℃,较原料降低较多,这一点从其初馏点较原料的变化情况也可以看出,主要是由于反应生成的轻组分所致,闪点偏低可以通过分馏过程得到解决。由上述结果可知,通过试验装置验证,以绥中SZ36-1减一线为原料时,柴油加氢装置具备生产变压器基础油的可能性,可为工业试生产提供数据支持。

表4 不同工况条件下的产品性质

2 工业试生产

2.1 工艺流程

2020年7月7日,在不改变工艺流程的情况下,泰州石化0.5 Mt/a柴油加氢装置开始进行变压器油基础油的工业试生产,装置的工艺流程如图1所示。原料油经泵升压,和混合氢一起经过反应进料炉加热达到预定温度后,进入反应器,在反应器内经过脱硫、脱氮和芳烃饱和等反应,反应产物经过换热和冷却后进入高压分离器和低压分离器,然后进入分馏系统进行分离;此外,循环氢经过脱硫系统脱除硫化氢后,再补充部分新氢,从而保证反应器入口氢气的纯度。

图1 泰州石化0.5 Mt/a柴油加氢装置的工艺流程

2.2 原料及新氢性质

试生产原料为SZ36-1减一线馏分油,其性质如表5所示。由表5可以看出,原料的密度(20 ℃)为0.913 0 g/cm3,馏程为263~367 ℃,闪点(闭口)为130 ℃,链烷烃质量分数为12.8%,环烷烃和芳烃的质量分数之和为87.2%,符合环烷基馏分油的特征,是较好的生产变压器油基础油的原料。试生产期间的新氢性质如表6所示。由表6可以看出,新氢纯度较高,各项指标均符合柴油加氢装置新氢原料质量要求。

表5 试生产期间SZ36-1减一线馏分油的性质

表6 试生产期间的新氢性质

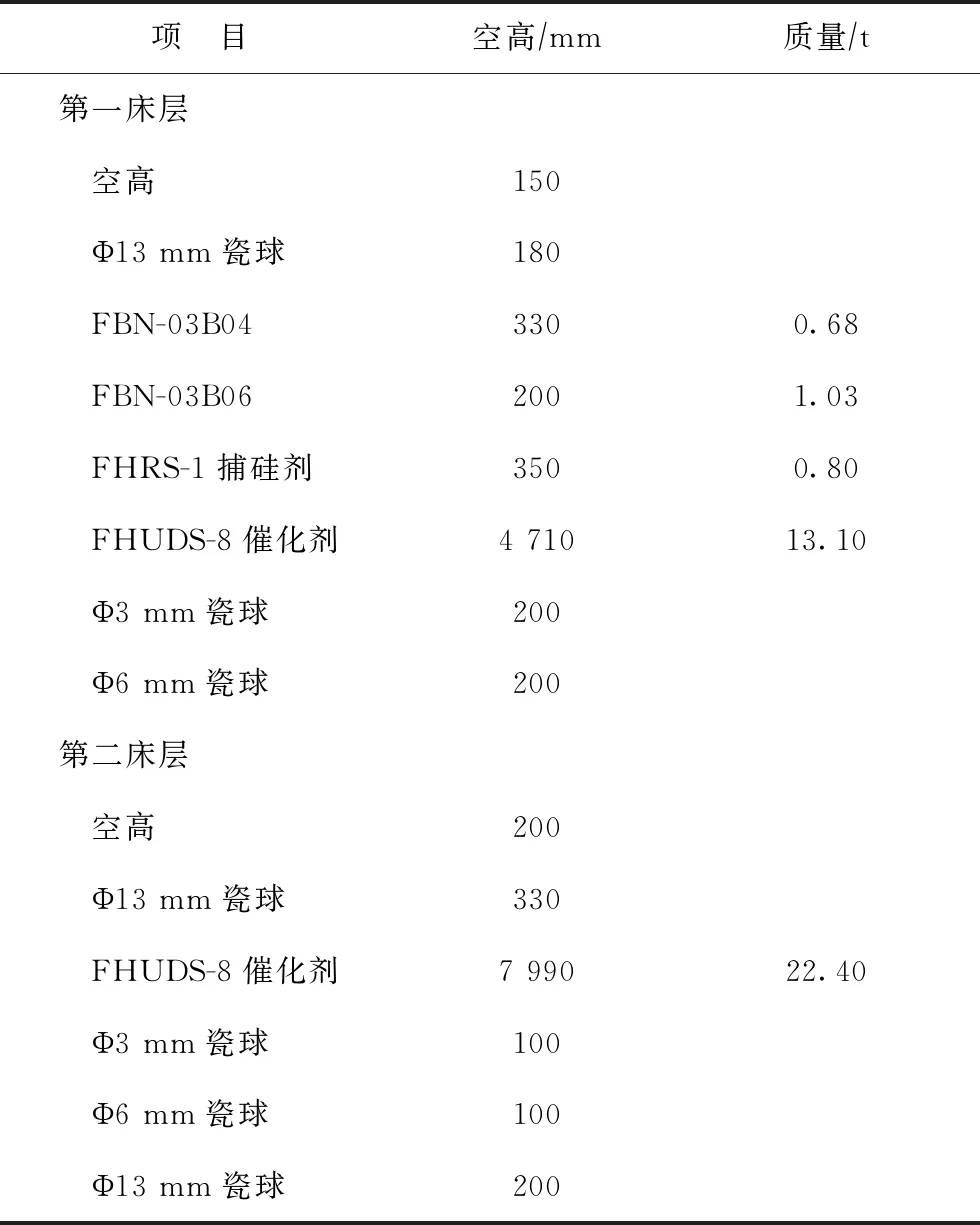

2.3 催化剂装填

催化剂的装填方式均为布袋装填,装填技术参数如表7所示。由表7可以看出,主催化剂总装填量为35.5 t,保护剂总装填量为1.71 t。

表7 催化剂装填数据

2.4 工艺条件

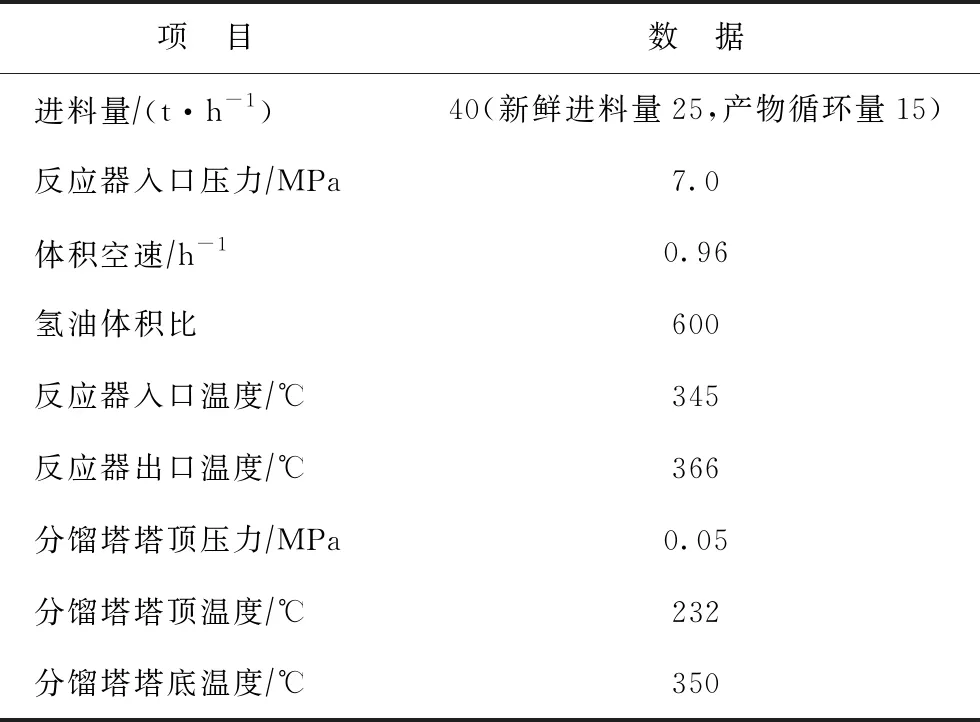

试生产期间的工艺条件如表8所示。由表8可以看出:反应进料量为40 t/h,其中新鲜进料量为25 t/h,产物循环量为15 t/h;反应系统压力为7.0 MPa,反应器入口温度为345 ℃,分馏系统低压操作,压力为0.05 MPa。

表8 工艺条件

2.5 产品性质

工业试生产期间的产品性质如表9所示。由表9可以看出,生成油的密度(20 ℃)为0.894 8 g/cm3,黏度(40 ℃)为8.653 mm2/s,闪点(闭口)为138 ℃,多环芳烃质量分数为1.9%,满足变压器油质量标准GB 2536—2011对基本物化性质的要求。由此可知,此柴油加氢装置具备生产变压器基础油的能力,试生产达到了预期目的。

表9 工业试生产期间的产品性质

3 装置的工艺参数核算

为考察柴油加氢装置改造生产变压器油基础油时汽提塔、分馏塔和换热器等设备的适用性,泰州石化委托镇海石化工程股份有限公司对柴油加氢工业装置的工艺参数进行了核算。

3.1 汽提塔工艺参数核算

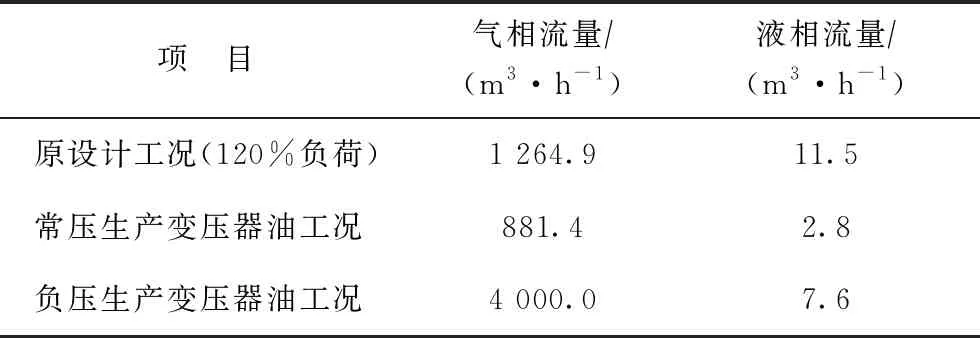

生产变压器油操作工况下,汽提塔的操作参数为:进料温度223 ℃,塔顶压力0.643 MPa,塔顶模拟温度225 ℃。根据试生产数据,设汽提蒸汽用量为1.5 t/h,汽提塔塔顶石脑油全部采出,采用HYSIS软件进行工艺模拟核算的结果如表10所示。经原汽提塔内构件厂家根据以上数据对塔内构件进行核算,汽提塔内构件不需要更换,能够满足要求。

表10 汽提塔操作负荷数据的核算结果

3.2 分馏塔工艺参数核算

3.2.1分馏塔操作负荷

在分馏塔常压操作工况下,分馏塔进料温度为280 ℃,塔顶压力为0.01 MPa,塔顶模拟温度为256 ℃,塔底温度为325 ℃,分馏塔重沸炉热负荷1 836 kW。

在分馏塔负压操作工况下,分馏塔进料温度为280 ℃,塔顶压力为40 kPa,塔顶模拟温度为211 ℃,塔底温度为292 ℃,分馏塔重沸炉热负荷975 kW。

分馏塔共有24层塔盘,模拟计算结果如表11和表12所示。经原塔内构件厂家根据以上数据对塔内构件进行核算,在分馏塔常压操作工况下,分馏塔塔内构件不需要更换,能够满足要求;但在负压操作工况下,分馏塔精馏段的1~17层塔盘需要更换。

表11 分馏塔(1~17层)操作负荷数据的核算结果

表12 分馏塔(18~24层)操作负荷数据的核算结果

3.2.2分馏塔强度

对设备强度进行核算的结果表明,分馏塔不能进行负压操作(按照真空度40 kPa考虑)。若该塔按负压工况考虑,塔设备需加设加强圈(间距小于3 m)且变径段(锥壳)需要整体加厚,锥壳大端与下段筒体增加过渡段(即局部加厚筒体)。

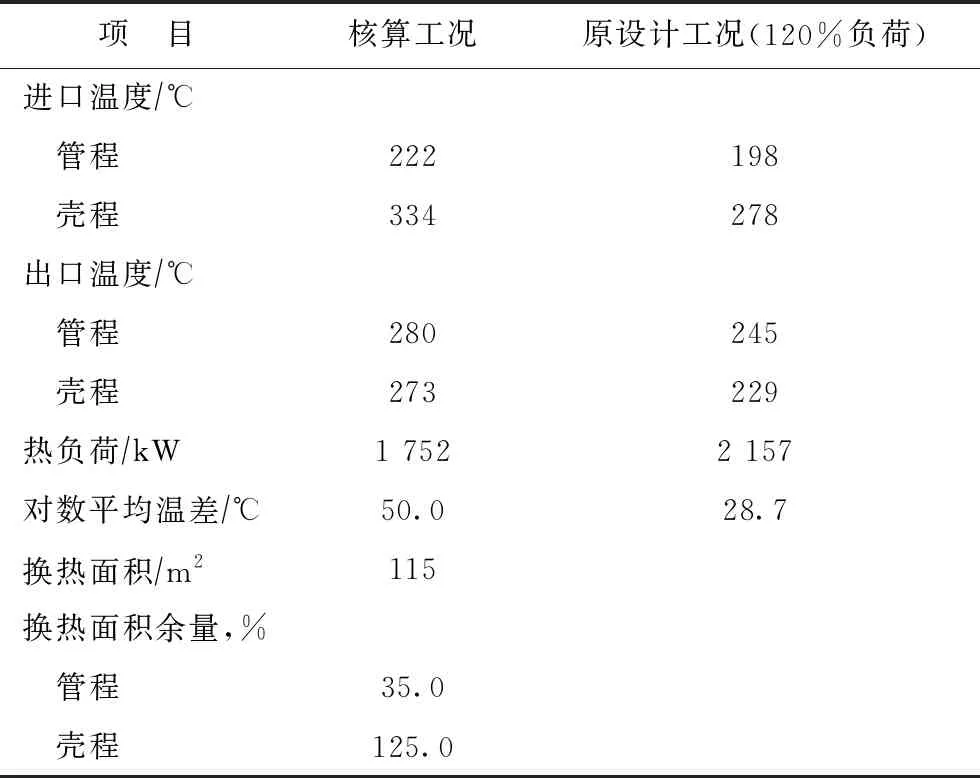

3.3 换热器参数

精制重油/分馏塔进料换热器E201的核算结果如表13所示。由表13可知,E201的热负荷和换热面积能满足换热要求,但在用于生产变压器油基础油时其管程、壳程操作温度均高于装置120%负荷下的设计温度,经该换热器的生产厂家进行强度核算,不适用于核算工况,需要更换。并且在实际生产实践过程中,该换热器的壳程操作温度确实比设计温度高36 ℃左右。

表13 精制重油/分馏塔进料换热器E201的核算结果

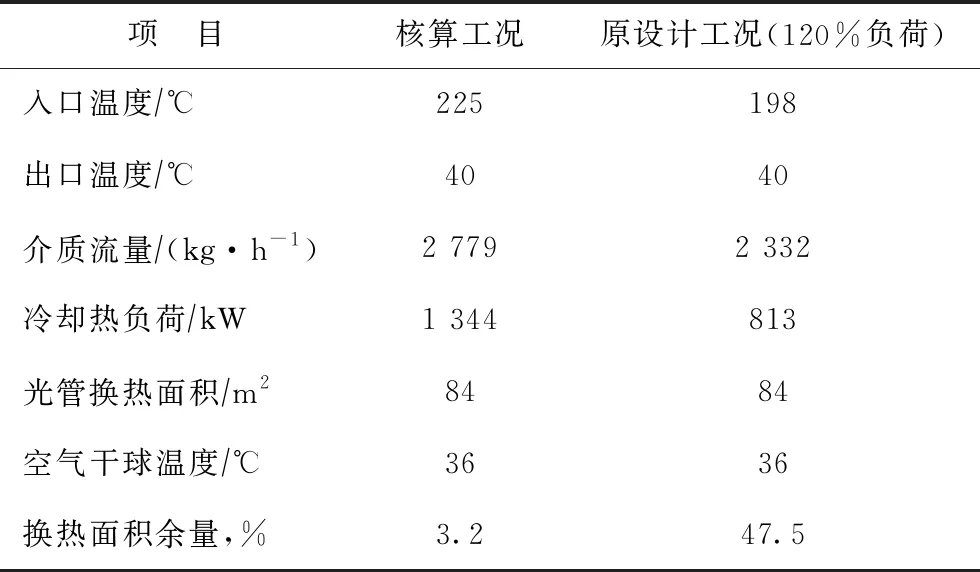

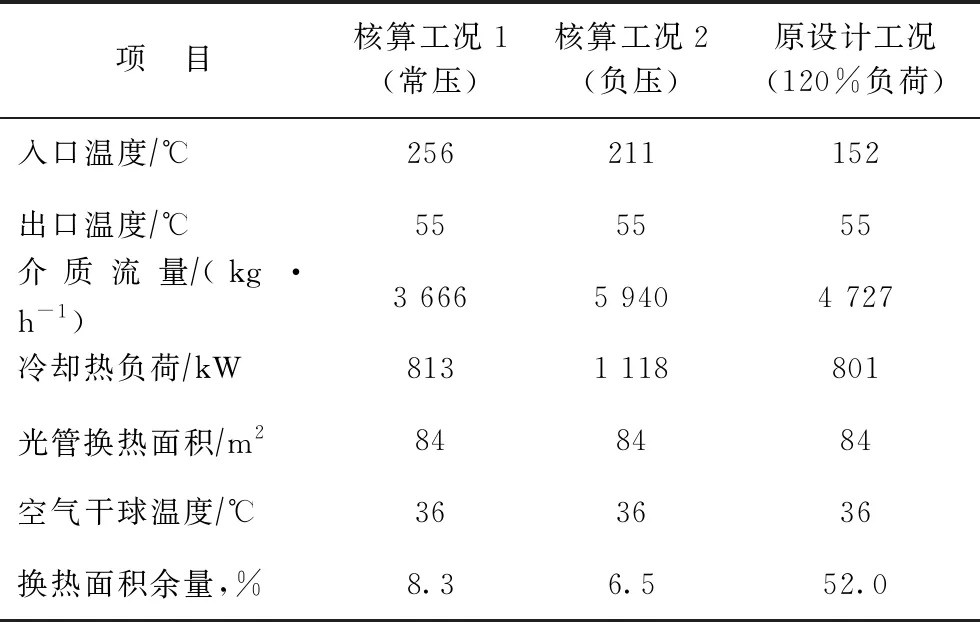

3.4 空气冷却器参数

汽提塔塔顶空气冷却器A201的核算结果如表14所示,分馏塔塔顶空气冷却器A202的核算结果如表15所示。从表14和表15可以看出,两台空气冷却器换热性能可以满足要求。

表14 汽提塔塔顶空气冷却器A201的核算结果

表15 分馏塔塔顶空气冷却器A202的核算结果

综上可见,在分馏塔改为常压操作、不考虑负压操作工况的情况下,汽提塔及分馏塔塔内构件、空气冷却器均满足要求,仅需更换一台换热器。因此,在设备改动不大的情况下柴油加氢工业装置即可用于生产变压器油基础油。

4 结 论

(1)以绥中SZ36-1减一线馏分油为原料,模拟泰州石化柴油加氢工业装置的工艺流程,经中型试验装置验证,柴油加氢装置具备生产变压器油基础油的可能性。

(2)工业试生产结果表明,在不改变原有工艺流程的情况下,经过更换催化剂,以减一线馏分油为原料,优化工艺操作,可使柴油加氢工业装置具备生产变压器油基础油的能力,且能生产符合变压器油标准(GB 2536—2011)中基本物化性质质量指标要求的基础油产品。

(3)经过对柴油加氢工业装置的工艺参数核算,在分馏塔改常压操作、不考虑负压操作工况的情况下,汽提塔及分馏塔塔内构件、空气冷却器能满足工艺要求。在设备改动不大的情况下柴油加氢工业装置即可用于生产变压器油基础油。