C8芳烃异构化径向床反应器模型

2022-03-14高宁晗唐晓津康承琳

高宁晗,唐晓津,康承琳,徐 建

(1.中国石化石油化工科学研究院,北京 100083;2.中国石油大学(北京)化学工程与环境学院)

对二甲苯(PX)是C8芳烃异构化反应的主要产物之一,广泛应用于农药、医药、香料和聚酯工业[1]。工业上,对二甲苯的生产一般采用C8芳烃异构化的方式进行[2]。C8芳烃异构化反应是在催化剂的作用下,将C8芳烃异构体邻二甲苯(OX)、间二甲苯(MX)和乙苯(EB)转化为高附加值PX的反应过程。目前,工业上C8芳烃异构化反应器多采用大型径向床反应器,相比于轴向床反应器,其具有流通截面积大、流速低、费用低和经济效益高等优势,因而在工业上广泛应用[3]。大型径向床反应器是实现C8芳烃异构化工业化的核心单元设备,而建立准确的反应器模型对径向床反应器的设计与放大具有重要的实用价值。

建立反应器模型,首先需要确定反应网络。例如:黄剑等[4]提出将PX,MX,OX构建成三组分顺序反应网络;陈金仙等[5]在HZSM-5分子筛上验证了二甲苯异构化三组分顺序反应网络的反应动力学,得到了最佳反应条件。此外,关于C8芳烃异构化反应网络的组分数,徐欧官等[6]认为应增加甲苯、三甲苯、乙苯和C8环烷烃等组分;而且,考虑到体系中也含有C8直链烷烃,因而将C8直链烷烃和C8环烷烃集总为一个非芳烃混合物组分,使得模型预测的C8烃类化合物的收率与实际生产数据更加接近,模拟结果更加精确[7]。

在确定了反应网络和组分数之后,求解C8芳烃异构化体系的反应速率常数是反应器建模的关键。Iliyas等[8]采用特征向量法、特征值法和试差距阵法对C8芳烃异构化反应体系的动力学参数进行了估算。陈贤峰[3]采用最小二乘法对C8芳烃异构化反应体系的动力学参数进行了估算。上述方法计算较为复杂,计算量也较大,模拟退火算法[9]具有良好的算法性能和效率,用于反应动力学参数的估算,可以快速找到多峰函数的全局最优解,近年来得到广泛应用。

本研究采用顺序反应网络,建立C8芳烃异构化径向床反应器模型;并基于文献[3]中的工业运行数据,采用模拟退火算法对C8芳烃异构化反应网络的反应速率常数进行回归计算,分析可逆反应网络和不可逆反应网络对计算结果的影响。

1 模型构建

1.1 C8芳烃异构化反应网络

将C8芳烃异构化反应系统中存在的C8环烷烃和C8直链烷烃集总为组分C8(N+P)[3],并将反应所得的副产物集总为组分A,加上系统中的EB,PX,MX,OX组分,构建6组分不可逆反应网络和可逆反应网络如图1所示,其中由于A生成量较少且反应较温和,故将PX生成A的反应视为不可逆反应[6]。

图1 C8芳烃异构化反应6组分不可逆反应网络和可逆反应网络

1.2 反应动力学

C8(N+P),OX,MX,PX,EB之间的反应均为拟一级反应,而PX生成副产物A的副反应为拟一级不可逆反应[3]。根据反应网络可以得到各组分的反应动力学方程,如式(1)所示。

(1)

式(1)中:a=(a1,a2,a3,a4,a5,a6)T,ai(i为组分编号,i=1~6)为组分i的质量分数;K为6×6阶速率常数矩阵。

对于不可逆反应网络,速率常数矩阵如式(2)所示。

(2)

对于可逆反应网络,速率常数矩阵如式(3)所示。

(3)

式(2)和式(3)中,kij(i为组分编号,i=1~6;j为组分编号,i=1~5)分别对应图1(a)和图1(b)中反应Mj→Mi过程的反应速率常数。

1.3 反应器模型

假定径向床反应器内温度均一、轴向各组分浓度均一、无返混且忽略催化剂内扩散,因而可建立一维均相平推流反应器模型[6],并将径向床反应器沿半径方向划分为100个等厚度的管状体微元(最内部为圆柱体),每个微元的厚度(最内部为柱体半径)为Δr。

根据物料平衡方程,对反应器进行物料衡算,其表达式如式(4)所示。

(4)

式中:Fi0为反应器进口物料质量流量,kg/h;Fi为反应器出口物料质量流量,kg/h;v为各组分的反应速率,kg/(m3·h);ΔV为所取微元的体积,m3;Wi为系统内各组分的质量,kg。

由于处于稳定操作状态的反应器中物料无积累,故式(4)中的dWi/dt=0,式(4)变为式(5)。

Fi0-Fi-vΔV=0

(5)

对微元进行物料衡算,如式(6)所示。

Fi,r+Δr-Fi,r-vΔV=0

(6)

由于ΔV=Δr×S(S为微元的面积,m2),代入式(6)中,移项可得式(7)。

(7)

式中:Fi,r+Δr为进入微元的物料质量流量,kg/h;Fi,r为出微元的物料质量流量,kg/h;Δr为微元的厚度,m。

对式(7)求极限,如式(8)所示。

(8)

式中:r为所取微元距离反应器中心的距离,m;H为催化剂的填装高度,m。其中,Fi和v可由式(9)~式(10)计算得到。

Fi=ai×VC×LHSV×ρ

(9)

(10)

式中:VC为催化剂的填装体积,m3;LHSV为液时空速,h-1;ρ为液体物料反应温度下的密度,kg/m3。

将式(9)代入式(8),可以得到关于组分质量分数和微元半径的微分方程,再将式(10)带入整理,得到式(11)。

(11)

LHSV与质量空速(MHSV)、液体物料密度(ρ)和催化剂密度(ρC)的关系如式(12)所示。

(12)

式中:MHSV为质量空速,h-1;ρC为反应温度下催化剂的密度,kg/m3。

将式(12)代入式(11)可得:

(13)

令L=r/R,对微元距中心距离r进行无因次归一化处理,得到式(14)。

(14)

式中:R为反应器半径,m。

通过数值离散对式(14)进行求解,可得到各组分在反应器中不同位置的分布。当L=1时,计算得到的数值为反应器出口处各组分含量的理论计算值。

1.4 反应速率常数

求解反应速率常数是反应器建模的关键环节,因而本研究以计算反应器出口产物浓度与反应器工业实际出口浓度一致为原则,采用模拟退火算法对上述反应网络中各反应的反应速率常数进行回归计算。模拟计算选择反应器出口各组分质量分数的计算值与工业实际值的差异程度(δ)为目标函数,通过编程进行迭代计算,使反应器出口各组分含量的计算值更接近工业运行值。当目标函数达到最小值时,即得到反应速率常数的解。再将计算得到的反应速率常数带入模型,以求得各组分在反应器中不同位置的分布。

目标函数的计算式如式(15)所示:

(15)

式中:aexp,i、acal,i分别为由工业运行和理论计算得到的反应器出口各组分的质量分数,%;n为组分数。

2 结果与讨论

2.1 模型的准确性

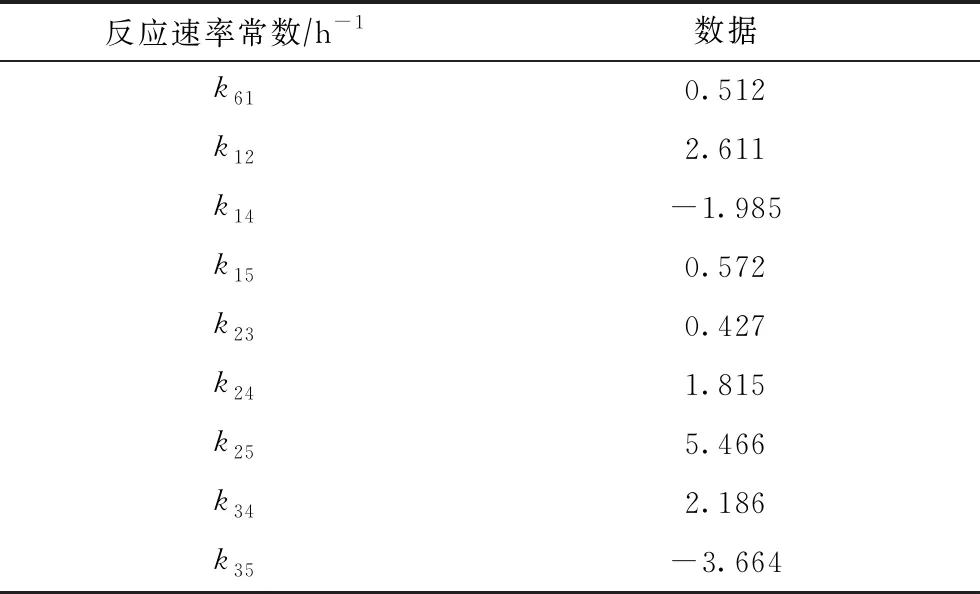

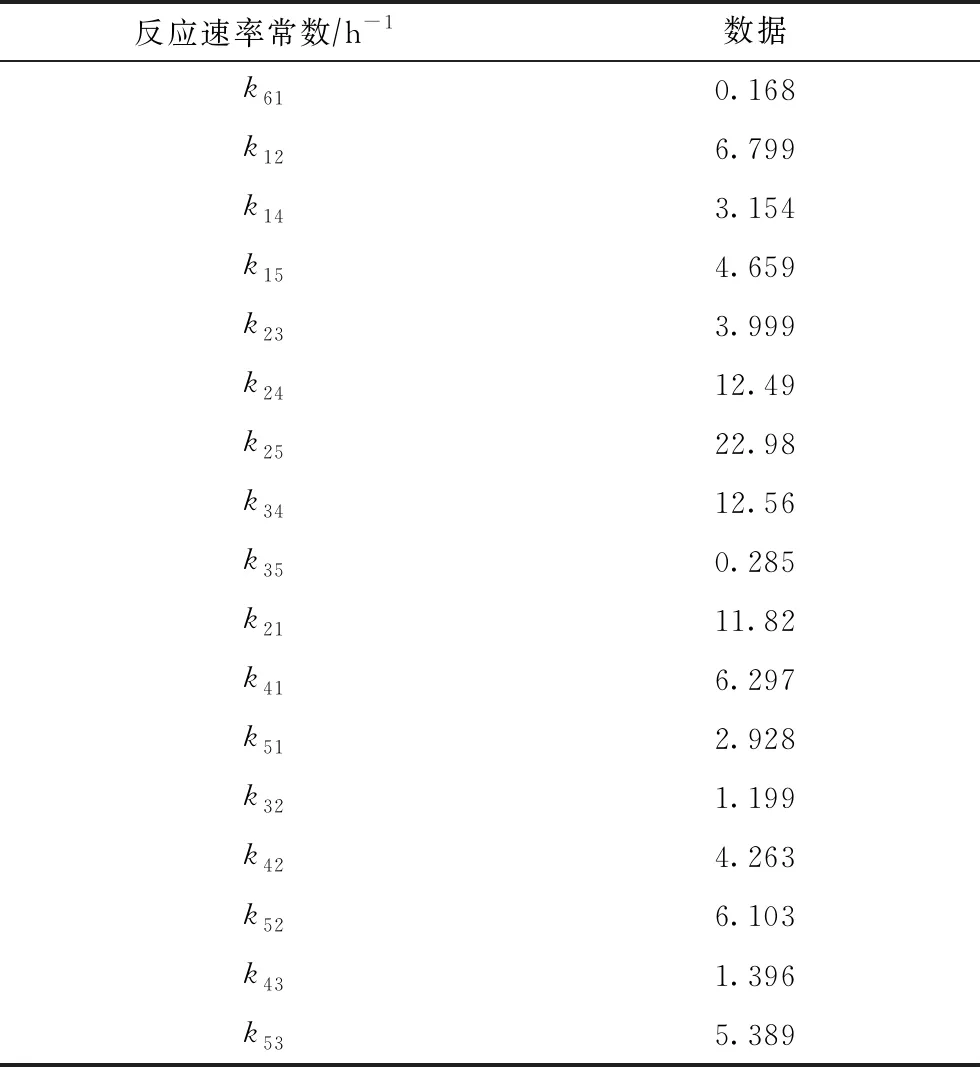

依据文献[3]中的工业运行数据,在质量空速3.6 h-1条件下,采用上述模型对不可逆反应网络与可逆反应网络中的组分PX,MX,OX,EB,C8(N+P),A在反应器中的浓度分布进行模拟计算。不可逆反应网络中各反应速率常数的计算结果如表1所示;可逆反应网络中各反应速率常数的计算结果如表2所示。

表1 不可逆反应网络中各反应的速率常数

表2 可逆反应网络中各反应的速率常数

从表1可以看出:k14和k35为负值,说明在不可逆反应网络中EB→PX和C8(N+P)→OX的反应趋势较小;比较k15,k25,k35可知,C8(N+P)转化生成MX的反应速率比生成OX和PX的反应速率更大,说明在不可逆反应网络中C8(N+P)主要转化为MX;比较k34,k24,k14可知,相比于转化为MX和PX,EB转化为OX的反应速率更大,说明在不可逆反应网络中EB主要转化为OX。因此,C8(N+P)和EB均可用以增产二甲苯。

从表2可知:比较k34、k24与k43、k42可知,在可逆反应网络中EB转化为OX和MX的反应速率大于逆向反应速率,说明EB可用来增产二甲苯;比较k12,k14,k15可知,与C8(N+P)和EB转化为PX的反应速率相比,MX转化为PX的反应速率更大,说明MX→PX反应在PX生成过程中占主导。此外,不同二甲苯之间的转化速率比二甲苯与C8(N+P)之间的转化速率大,这是因为该反应是在催化剂的酸性活性位点上进行的,不同二甲苯间的转化主要通过甲基转移来实现。

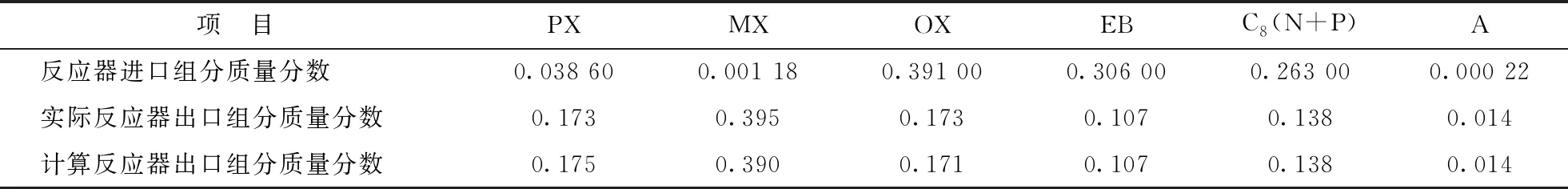

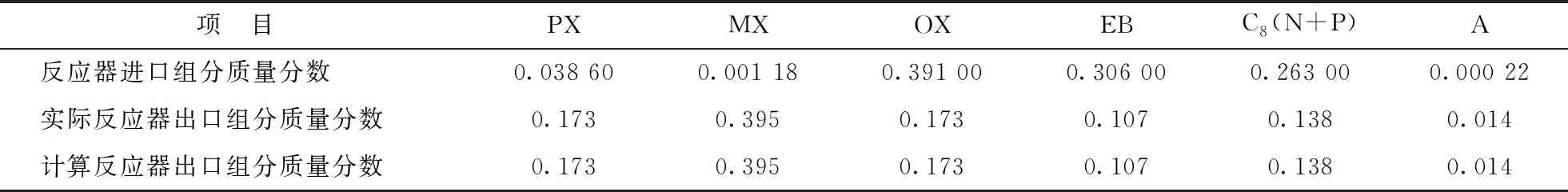

将表1、表2中各反应速率常数代入反应器模型[式(14)],可以分别得到不可逆反应网络和可逆反应网络对应反应器出口各组分的质量分数,及其相应的工业实际运行数据,结果如表3和表4所示。

表3 不可逆反应网络对应反应器进口、出口各组分的含量

表4 可逆反应网络对应反应器进口、出口各组分含量

由表3和表4可见,对于不可逆反应网络,通过模型计算得到反应器出口各组分的含量与实际反应器出口各组分含量基本一致;对于可逆反应网络,通过模型计算得到反应器出口各组分的含量与实际反应器出口各组分含量相同。这说明,对于不可逆反应网络和可逆反应网络,所建模型的计算结果准确性均较高;而模型对于可逆反应网络的计算结果的准确性更好。

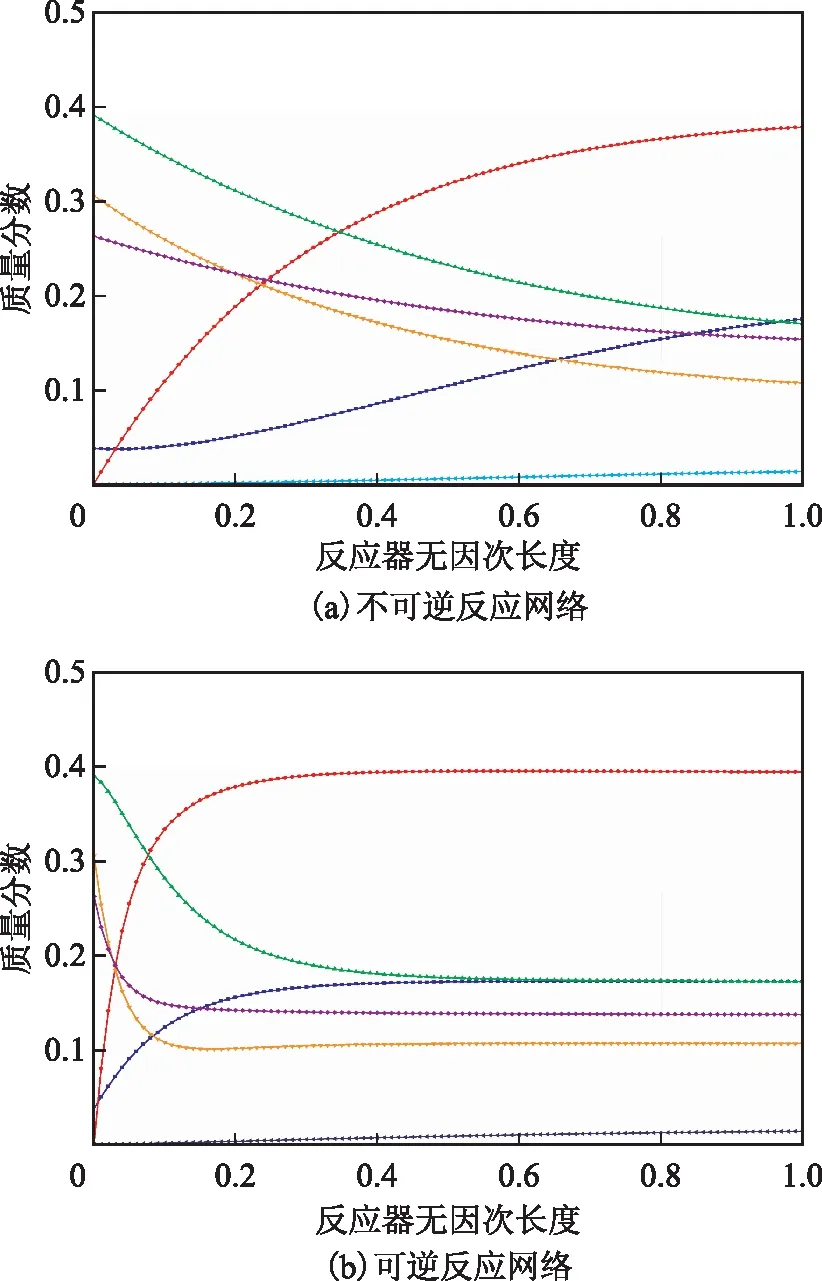

利用所建反应器模型,计算得到不可逆反应网络和可逆反应网络中各组分在反应器内径向分布,结果如图2所示。

由图2可知:在不可逆反应网络中,各组分含量从反应器中心沿径向呈现逐渐变化的趋势;在可逆反应网络中,各组分含量从反应器中心沿径向先快速变化,然后逐渐趋于平稳。在实际工业应用中,为了防止催化剂快速失活,会增加催化剂的装填量,以保证反应器的长期稳定运行。与不可逆反应网络相比,可逆反应网络更符合工业实际情况。

由图2(b)可以看出:在可逆反应网络中,EB和C8(N+P)的含量随着反应的进行先快速降低后趋于稳定,而MX和PX的含量先快速增加后趋于稳定,说明EB和C8(N+P)在反应过程中转化成二甲苯;副产物A的含量随着反应的进行持续缓慢增加,这与工业实际情况相符。

图2 不可逆反应网络和可逆反应网络中各组分在反应器内的径向分布■—PX; ●—MX; ▲—OX; ◆—C8(N+P);

2.2 反应空速对反应器内组分分布的影响

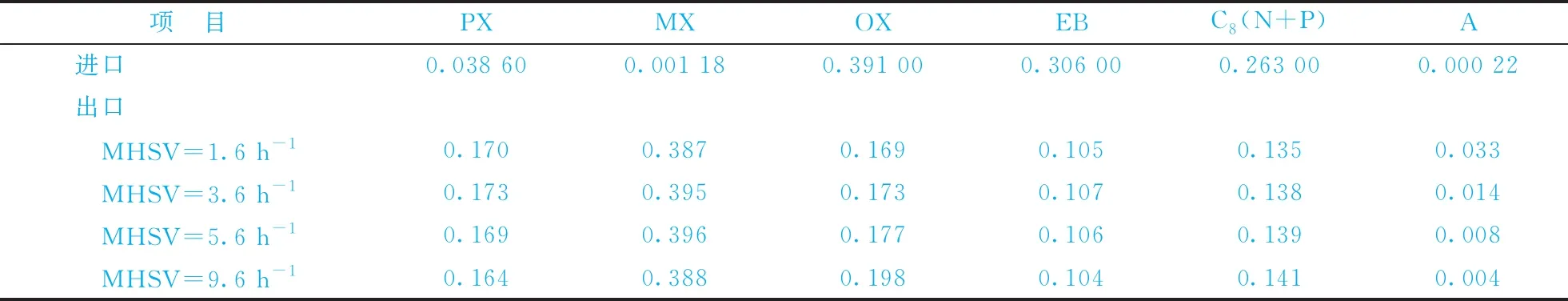

可逆反应网络模型中,在相同温度和压力条件下,考察MHSV分别为1.6,3.6,5.6,9.6 h-1时反应器进口、出口各组分的含量,结果如表5所示。由表5可知,随着空速的增大,反应物在催化剂表面上停留的时间缩短,反应器出口副产物A的含量降低,说明增大空速有利于控制芳烃加氢裂解为小分子的链烃,减少副产物的生成;反应器出口PX的含量先增大后减小,在MHSV为3.6 h-1时达到最大值,达到了工业生产要求,而空速过高或过低时,反应器出口PX的含量均较低,因此适宜的反应质量空速为3.6 h-1。

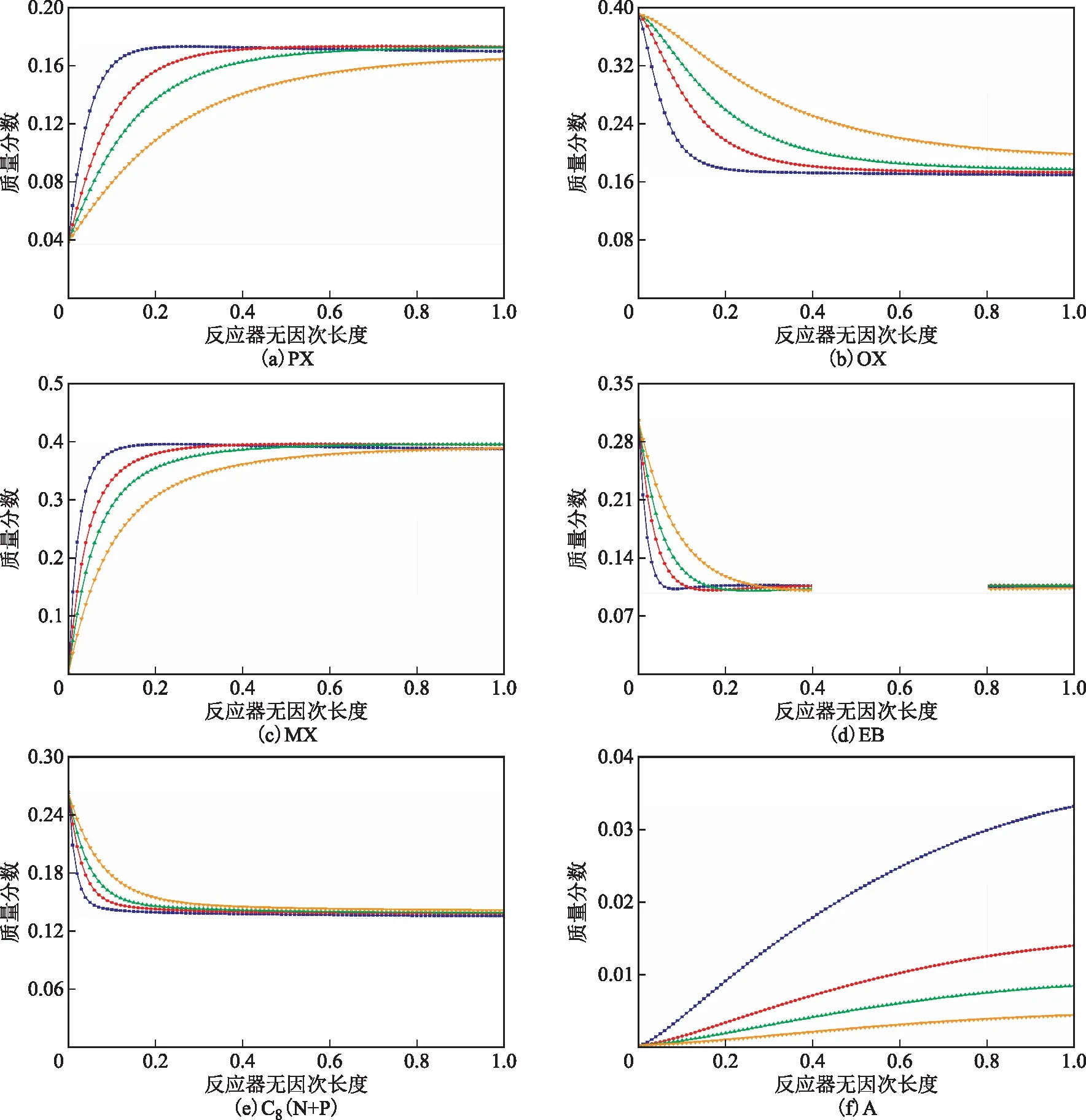

进而,采用所建模型模拟得到不同反应空速下各组分在反应器内径向的含量分布,如图3所示。

表5 不同质量空速时反应器进口、出口各组分质量分数

图3 不同质量空速下反应器内各组分的径向分布■—MHSV=1.6 h-1; ◆—MHSV=3.6 h-1; ▲—MHSV=5.6 h-1; h-1

由图3可以看出:随着反应空速的降低,各组分的含量沿反应器径向的变化越来越快;当MHSV为1.6 h-1时,相比于其他反应空速,反应器内各组分的含量达到稳定状态最快。此外,由图3(f)可知,随着反应空速的降低,反应物在反应器内停留的时间增加,发生副反应的可能性增大,因此随着反应空速的降低副产物A的含量快速增长,且沿反应器径向变化幅度逐渐增大,且一直未达到稳定状态。

3 结 论

针对C8芳烃异构化反应过程,采用六组分顺序反应网络,建立了大型径向床反应器模型。基于文献中的工业运行数据,使用模拟退火算法,对反应速率常数进行了回归计算。通过与工业实际数据的对比,模型计算得到的结果与工业实际情况基本吻合,说明所建立的反应器模型具有良好的准确性。

利用所建立的模型,分别计算了可逆反应网络和不可逆反应网络中各组分在反应器内各处的分布,以及反应空速对各组分分布的影响。可逆反应网络模型计算值更接近工业实际生产情况;适宜的反应质量空速为3.6 h-1,反应空速较低会导致副产物增加,反应空速过高则会使产物中PX的含量降低。