水泥窑协同处置有色金属冶炼烟气脱硫渣制备水泥熟料

2022-03-10何宗良张丽梅毕红伟毕婷婷

何宗良 张丽梅 毕红伟 陈 贵 邢 杰 毕婷婷

(1.云南省生态环境信息中心,昆明 650032;2.云南省固体废物管理中心,昆明 650032;3.云南天朗节能环保集团有限公司,昆明 650302;4.云南省建筑材料科学研究设计院,昆明 650221)

云南省有色金属矿多以硫化物的形式存在,冶炼过程中均采用火法脱硫,放出的大量含硫烟气 不但含有低浓度的SO2,而且含有重金属、类金属砷等有毒有害元素[1-2]。由于大多数企业对低浓度SO2烟气的利用率低[3],常采用石灰—石膏法或双碱法进行烟气脱硫,从而产生大量脱硫渣[4,5]。云南省铅、锌、铜、锡有色金属冶炼行业烟气脱硫渣总产生量为160.5~185.1 万t/年,主要采用堆存、填埋方式处置,资源化利用率低,不仅占用大量土地资源,处置不当还会对生态环境造成难以恢复的损害[6]。

利用水泥窑协同处置固体废物是一种新的废物处置手段,在进行水泥熟料生产的同时可实现对固体废物的无害化处置[7,8],具有处理成本低、稳定性强、可有效防止二次污染等特点。目前尚未看到利用水泥窑协同处置有色金属冶炼烟气脱硫渣系统性研究的相关报道。基于此,本文探索采用水泥窑生产工艺技术协同处置云南省有色金属冶炼烟气脱硫渣,探索脱硫渣无害化处置和资源化利用技术,以期实现脱硫渣的资源化利用和重金属污染的有效控制,降低脱硫渣环境管理风险。

1 试验

1.1 试验原料

试验用脱硫渣来自于云南省内铅、锌、锡有色金属冶炼企业,属典型的低浓度SO2烟气石灰—石膏法脱硫渣,主要含有亚硫酸钙、硫酸钙、碳酸钙、氢氧化钙,少量为氯化钙、氟化钙、烟尘,以及重金属、砷等有毒有害元素;样品按照《HJ 298—2019危险废物鉴别技术规范》和《HJ/T 20—1998工业固体废物采样制样技术规范》进行采集。其他材料为水泥厂正常生产所用原辅料,原料组分不变。

1.2 试验方法

试验设备采用4 000 t/d新型干法回转窑。脱硫渣经计量设备配料后进入现有生料粉磨系统,与石灰石、黏土、高硅土、铁矿石混合,经立磨机粉磨后成为生料粉,然后输送入回转窑系统煅烧成为熟料,熟料经篦冷机冷却后由输送设备运入现有黄料库,避免了与水泥厂正常生产的熟料混合,保证试验的独立性。通过控制生料均化库料位高度确保脱硫渣按设计时间要求进入水泥窑,混合脱硫渣的生料粉从进入预热分解器到篦冷机产出水泥熟料时间控制在40 min左右,水泥窑内熟料温度控制在1 300 ℃左右。

为确保烧制样品元素含量稳定,且脱硫渣硫含量对水泥产品质量和污染物达标排放不会产生影响,烧制前对脱硫渣进行预均化混合。按理论掺杂比例在水泥烧制原料中加入脱硫渣,脱硫渣与生料质量比为0.6%~1.0%。

浸出毒性按《固体废物 浸出毒性浸出方法 硫酸硝酸法》(HJ/T 299—2007)、《危险废物鉴别标准浸出毒性鉴别》(GB 5085.3—2007)进行检测和属性鉴别。

窑尾烟气采样按照《固定污染源排气中颗粒物和气态污染物采样方法》(GB/T 16157—1997)中有关颗粒物及气态污染物采样的要求执行,氯化氢采用多孔玻板吸收管(50 mL)溶液吸收法采样,低温保存;氟化氢、汞、铊、镉、铅、砷、铍、铬、锡、锑、铜、锰、镍、锌采用滤筒等速采样,常温自封袋保存[9,10]。

依据《水泥窑协同处置固体废物污染控制标准》(GB 30485—2013)对窑尾烟气开展试验前、试验中监测,包含常规指标监测(依靠水泥厂现有在线分析仪)和重金属监测[11,12]。水泥窑达到正常生产工况后开始投加脱硫渣,投加后稳定运行至少4 h再进行试验中监测,每2 h内等时间间隔监测1次,取平均值作为最终数据,监测的元素包括HCl、HF、Hg、Tl、Cd、Pb、As、Be、Cr、Sn、Sb、Cu、Co、Mn、Ni、V、Zn。

2 结果与讨论

2.1 脱硫渣样品分析

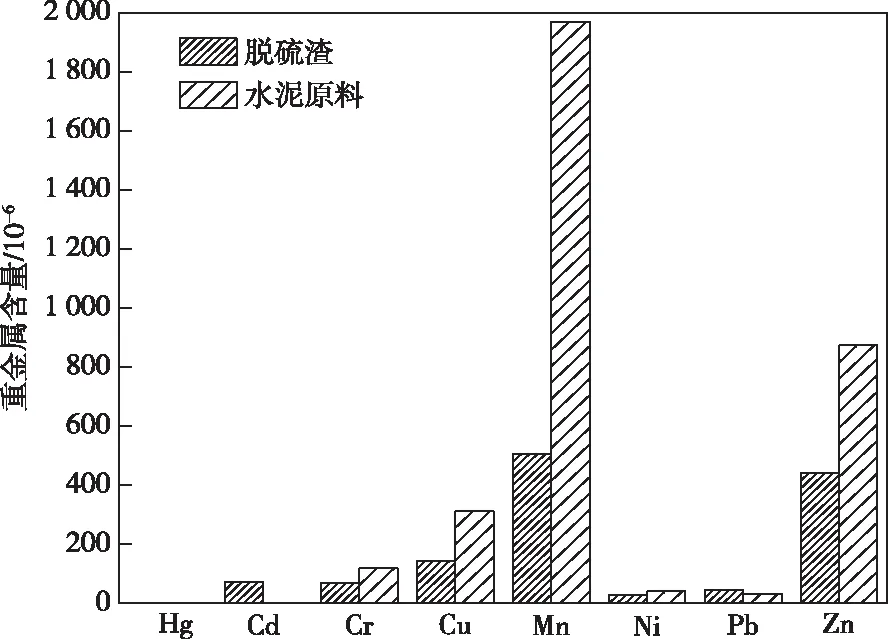

脱硫渣主要成分为CaO、MgO、SiO2、Fe2O3等,见表1。由表1可知,脱硫渣与水泥原料成分相似,CaO含量较高,其余成分含量较低,属于高钙型灰渣,具有反应活性,有利于脱硫渣的利用。图1为脱硫渣与水泥原料的主要重金属含量对比图,脱硫渣中As和Cd的含量较高,超出正常水泥原料的含量,其余的重金属成分和含量都与水泥原料成分相似。因此,脱硫渣作为水泥原料不需要考虑成分缺失,只需要控制超标的As、Cd含量。

图1 脱硫渣与水泥原料重金属含量对比图Fig.1 Comparison diagram of heavy metal content between desulfurization slag and cement raw materials

表1 脱硫渣与水泥原料的主要化学成分Table 1 Main chemical compositions of desulfurization slag and cement raw materials

图2是脱硫渣危险废物浸出毒性对比图。从图2可以看出,脱硫渣浸出毒性中砷元素和汞元素超标,这是由于冶炼过程除尘—脱硫工艺流程简单和工艺控制不足等造成的。在冶炼烟气处理时,采用干法除尘无法较好地去除Pd、Zn、As、Cd、Hg等重金属,烟气经脱硫产生的脱硫渣含重金属和砷等污染物较高。

图2 脱硫渣危险废物浸出毒性对比图Fig.2 Comparison diagram of leaching toxicity of hazardous waste from desulfurized slag

2.2 脱硫渣掺入比例对水泥熟料质量的影响

2.2.1 物理化学性能

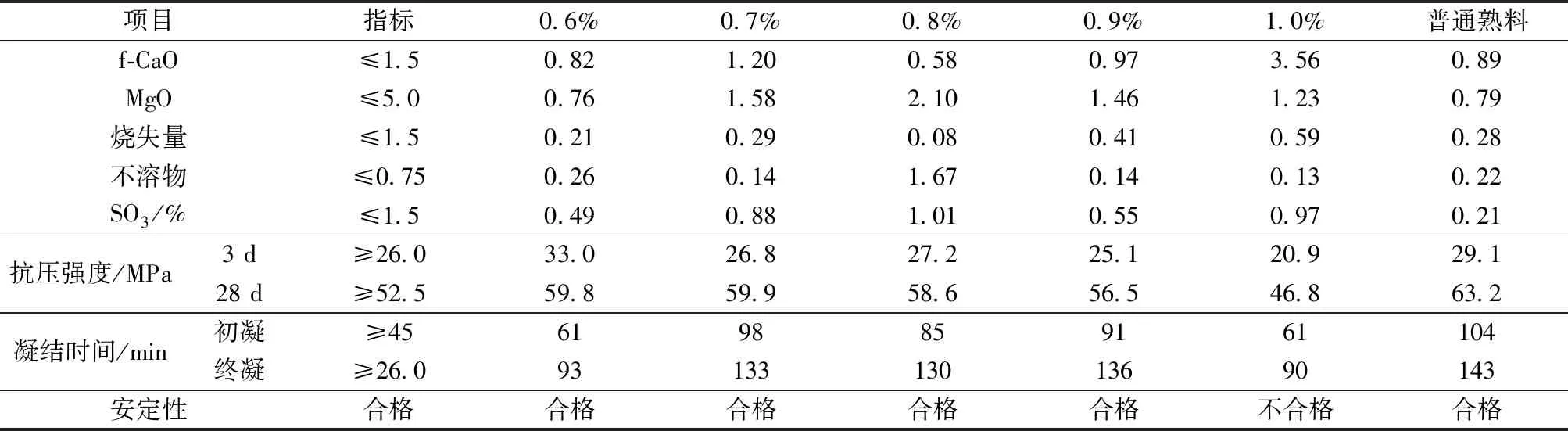

表2是脱硫渣掺比量不同时所得熟料与正常生产熟料的基本物理化学性能。可以看出,掺比1.0%时所得熟料中f-CaO超标,3、28 d抗压强度达不到要求且安定性不合格;掺比0.8%时所得熟料不溶物超标;掺比0.9%时所得的熟料抗压强度达不到要求。说明随着脱硫渣掺比量的增加,脱硫渣掺比量对水泥熟料性能的影响在逐步加大。综合考虑,脱硫渣的掺比量选择为0.7%。在该条件下,水泥窑协同处置脱硫渣可生产出接近正常生产的水泥熟料性能的产品。

表2 脱硫渣掺比量不同时所得熟料与普通熟料的性能指标Table 2 Performance indexes of clinke obtained under different proportion of desulfurization slag and ordinary clinker

2.2.2 重金属含量分析

熟料中重金属含量与标准值对比见图3a,脱硫渣掺比为0.6%~1.0%时所得熟料中As、Cu含量均超标,部分掺比的Zn含量超标。由于原料中As含量己接近标准要求上限,Cu、Zn含量超出标准要求,导致熟料中As、Cu、Zn重金属含量超出标准要求。图3b是不同脱硫渣掺比时所得熟料可浸出重金属含量。As、Cu、Zn重金属含量超标的熟料的浸出重金属含量均满足标准要求。这是由于水泥熟料中常含有Al、Fe、Ti等的固熔体,在掺有脱硫渣生产的熟料烧结过程中,有很大部分原材料中的自由基重金属被熔融固化,因而熟料中可浸出重金属含量大大减少。

图3 不同脱硫渣掺比时所得熟料重金属含量(a)和浸出量(b)对比图Fig.3 Heavy metal contents(a)and leaching amounts(b)of clinker with different desulfurization slag contents

2.3 脱硫渣烧制水泥与现有市场水泥质量对比

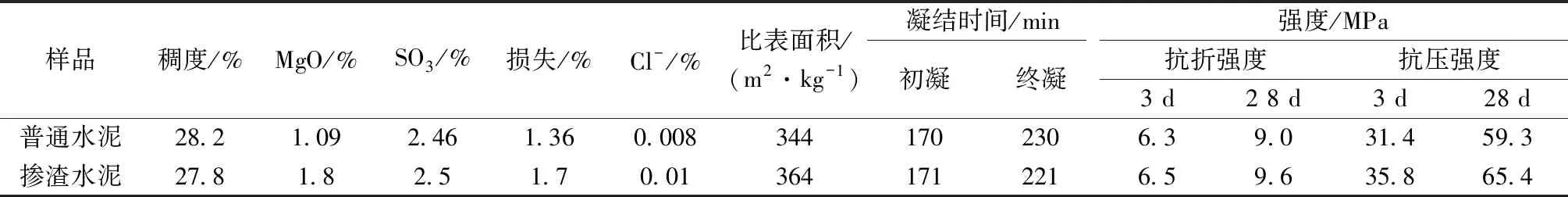

从表3正常生产普通水泥与脱硫渣掺比为0.7%时生产的水泥质量指标对比数据来看,掺加脱硫渣生产的52.5级水泥与普通的P.O52.5水泥性能指标接近,甚至强度还要比普通水泥的高,掺比脱硫渣水泥完全符合《通用硅酸盐水泥》(GB 175—2007)中普通硅酸盐水泥52.5级的技术要求。

表3 普通水泥与掺渣水泥性能指标Table 3 Physical and chemical performance indexes of ordinary cement and mixed slag cement

2.4 尾气污染物排放分析

2.4.1 协同处置过程污染物排放情况

图4为脱硫渣掺比量不同时窑尾烟气HCl和HF排放浓度图。从图4可以看出,掺比脱硫渣时,窑尾烟气中主要重金属污染物包括Tl、Cd、Pb、As、Be、Cr、Sn、Sb、Cu、Co、Mn、Ni、V,其余污染物有HCl、HF、Hg及其化合物。

图4 脱硫渣掺比量不同时窑尾烟气HCl、HF排放浓度图(a)和重金属排放浓度图(b)Fig.4 Emission concentrations diagram of HCl and HF in flue gas of kiln tail gas with different proportion of slag(a)and emission concentration diagram of heavy metals(b)

从图4还可以看出,当水泥窑协同处置的脱硫渣与生料的配比在1.0%以内时,窑尾烟气中HCl、HF、Hg及其化合物的排放浓度均可达到《水泥窑协同处置固体废物污染控制标准》GB 30485—2013标准;当配比调整至1.1%以上时,窑尾烟气中HCl、HF、Hg及其化合物排放浓度将超过GB 30485—2013标准,超标浓度随掺比增加呈现一定的正相关关系;掺比量为0.6%~1.5%的烟气中铍、铬、锡、锑、铜、钴、锰、镍、钒及其化合物、铊、镉、铅、砷及其化合物的排放浓度始终可达到GB 30485—2013标准。

2.4.2 污染物超标原因分析

水泥窑产生的HCl主要来自于含氯的原料与燃料在烧成过程中形成的HCl,由于水泥窑中为强碱性环境,通常情况下,97%以上的HCl在窑内会被碱性物质吸收,随尾气排放到窑外的量很少,只有当原料中Cl元素添加速率过大,或窑内NaCl、KCl内循环累积到一定程度并达到原料带入量与随尾气和熟料排出量平衡后,随尾气排出的HCl量可能会增加。因此,HCl超标应是由于协同处置物料Cl投加量增大所致。

水泥窑烟气中的氟化物主要为HF,正常情况下,HF主要来自于原料与燃料,如黏土中的氟,以及含氟矿化剂(CaF2)。含氟原料与燃料在烧成过程形成的HF会与CaO、Al2O3形成氟铝酸钙固溶于熟料中带出窑外,90%~95%的F会随熟料带入窑外,剩余的F元素以CaF2的形式凝结在窑灰中在窑内进行循环,极少部分随尾气排放。当协同处置物料配比增加时,窑尾烟气中HF含量呈增大趋势,因此,HF超标应是由于协同处置物料F投加量增大所致。

Hg属于高挥发元素,在约100 ℃温度下可完全蒸发,所以不会结合在熟料中,在预热器系统内不能冷凝和分离出来,主要是凝结在窑灰上或随窑废气带走,形成外循环和排放。当协同处置物料配比增加时,窑尾烟气中Hg及其化合物含量呈增大趋势,因此,Hg及其化合物超标主要是由协同处置物料Hg投加量增大所致。导致这一现象出现的原因也可能是由于试验过程中未对物料投加速率进行控制所致。

2.5 处理技术或方法评估

脱硫渣按0.7%左右比例进行掺比,4 000 t/d新型干法水泥窑脱硫渣处理能力可达28~30 t/d(约10 000 t/a),分区域布局水泥窑协同处置脱硫渣项目,可大规模快速有效地对历史遗留脱硫渣进行处置,降低脱硫渣暂存和非法处置过程环境风险。根据取水泥企业生产经营实际情况,综合考虑职工工资福利、燃料、动力费、折旧及摊销费、修理费、包装费、水泥窑熟料生产补偿费、管理费、营业费等,水泥窑协同处置脱硫渣的处置成本约为1 446.75元/t,云南省现行的危险废物稳定/固化处置价为2 700元/t,相较传统固化填埋处置方式,水泥窑协同处置的经济效益更高,水泥窑协同处置脱硫渣经济上可行。

3 结论

1)有色金属冶炼行业低浓度冶炼烟气采用石灰—石膏法脱硫产生的脱硫渣成分与水泥原料相似,但重金属和砷等污染物含量较高。

2)掺比脱硫渣的熟料和普通熟料成分接近,掺比量0.7%以内时所得熟料的物化性能完全达标,掺比量为0.6%~1.0%时,熟料中的As、Zn、Cu含量超标,但是浸出重金属含量全部达标。脱硫渣掺比为0.7%时所得水泥和普通水泥的物化性能十分接近,完全能达到水泥的使用标准,对实验配比方案加以改进,可以进行工业化应用。

3)水泥窑特有的高温碱性气氛和高效的尾气处置收尘系统可使掺渣比例为0.6%~1.0%的出窑尾气符合排放标准,但是需要注意控制Cl、F、Hg的投加速率和投加量,否则会造成窑尾烟气超标。

4)该技术成熟、可靠,经济上可行,且脱硫渣中有害成分通过矿物烧成化学反应后被固化到水泥熟料中,无需进行复杂的后处理过程。