SBG增容rPS-HI/PPE共混体系结构与性能

2022-02-25赵今李迎春王文生李萍梁超

赵今,李迎春,王文生,李萍,梁超

(中北大学材料科学与工程学院,太原 030051)

聚苯醚(PPE)作为广泛应用于生产生活之中的工程塑料,具有良好的力学性能、耐化学腐蚀性及耐热性等优点,但由于纯PPE玻璃化转变温度(Tg)较高,同时材料的熔体流动性能较差,加工困难,使其应用范围被大幅度限制[1]。

为了改善PPE的加工流动性能,上世纪六十年代,Cizek等[2]将PPE与PS进行共混,制备出了聚苯醚/聚苯乙烯(PPE/PS)共混物,结果发现由PS改性过后的PPE共混物加工性能,熔体流动性能等与纯PPE相比均有很大的改善。由于PS与PPE相容性好,易于改性,因此目前市场上使用的PPE材料多是经由PS改性后的PPE/PS合金[1,3]。PS本身冲击强度差,为了提高PPE/PS共混物的韧性,利用PPE与PS之间热力学相容的特性,通常选用高抗冲聚苯乙烯(PS-HI)替代冲击性能较差的PS对PPE进行改性,并向其中加入聚苯乙烯类弹性体,提高其材料的冲击性能[4–6]。

PS-HI作为一种大量应用于电子电器产品中的塑料,其年均废弃量也随着生产量的不断提高而增加[7],不少学者将废弃PS-HI进行回收,与其他材料共混改性后再次利用[8–10],极大地提高了废旧高抗冲聚苯乙烯(rPS-HI)的应用范围,为rPS-HI回收再利用的发展提供了广阔前景。因此,若能将报废的电子电器产品中rPS-HI替代高抗冲聚苯乙烯新料(nPS-HI)对PPE进行改性,在节约材料生产成本的同时,对环境保护也具有一定积极意义。

在塑料使用过程中,光热氧等物理和化学因素不可避免地会造成塑料的老化,从微观角度分析,这种老化多是分子结构在使用过程中发生了变化。近年来,国内外研究人员[11–12]针对PS-HI的老化现象进行了研究,PS-HI的老化降解主要是由于橡胶相分子链被氧化及发生分子间的断裂而造成,并且随着橡胶相的氧化,羟基和羧基的数量明显增多,导致废旧PS-HI的极性增大。

PPE与PS-HI具有相似苯环结构和相近极性,使得两种材料具有较好的相容性[13],但rPS-HI中随老化产生的羟基和羧基,令rPS-HI极性变大,影响了PPE与rPS-HI之间的相容性。针对上述问题,将苯乙烯-丁二烯-甲基丙烯酸缩水甘油酯嵌段共聚物(SBG)作为增容剂加入PPE/rPS-HI共混物中,SBG中的环氧基团可以与rPS-HI老化产生的羧基和羟基发生开环反应[14–16],生成酯基和醚键,降低了rPS-HI的极性,改善PPE与rPS-HI两相的相容性,提高共混物的力学性能。采用傅里叶变换红外光谱(FTIR)及接触角测试表征SBG的环氧基团是否与羧基、羟基发生反应生成酯基和醚键;通过动态力学分析与扫描电子显微镜(SEM)测试表征了SBG的加入对共混物相容性的影响;通过熔体流动速率(MFR)测试表征了SBG的加入对PPE/rPS-HI共混物的加工性能产生的影响。

1 实验部分

1.1 主要原材料

PPE:LXR045,山西蓝星化工有限公司;

nPS-HI:HIPS-5197,金发科技股份有限公司;

rPS-HI:广东顺德鑫还宝资源利用有限公司;

SBG:SBG001,佳易容相容剂江苏有限公司。

1.2 主要设备及仪器

平行同向双螺杆挤出机:TNS-35D型,南京宁平挤出机装备有限公司;

塑料微型注塑成型机:SZS-20型,武汉瑞明仪器有限公司;

显微接触角测试仪:Theta lite 型,瑞典百欧林科技有限公司;

微机控制电子万能试验机:CMT6104型,深圳新三思材料检测有限公司;

悬臂梁摆锤冲击试验机:XC-22D型,承德精密试验机有限公司;

MFR仪:GT-7100-MIBH型,高铁检测仪器有限公司;

衰减全反射红外光谱(ATR-FTIR)仪:Tebsor-27型,德国Bruker光谱有限公司;

动态力学性能分析测试(DMA)仪:DMA/SDTA861e型,瑞士METTLER TOLEDO集团;

SEM:S-530型,日本日立公司。

1.3 rPS-HI/PPE/SBG共混物制备

将PPE,rPS-HI,SBG置于真空干燥箱中在80℃下干燥8 h,除去材料中在空气所吸收的水分,将PPE,rPS-HI,SBG按照表1配方在双螺杆挤出机内进行熔融共混挤出造粒,粒料进行干燥,注射成型后,即可得到改性材料样品。其中,双螺杆挤出机温度范围为210~250℃,螺杆转速为80 r/min。以nPS-HI/PPE (60/40)通过双螺杆挤出工艺制备了0#试样,与rPS-HI/PPE (60/40)(即1#试样)进行了性能对比。

表1 rPS-HI/PPE/SBG共混物实验配方 份

1.4 性能测试

(1)接触角测试。

采用坐滴法测试塑料样品表面润湿性,选取nPS-HI/PPE (0#试样),rPS-HI/PPE (1#试样),rPSHI/PPE/SBG (5份)(2#试样)表面较为平滑的样品,将4 μL去离子水滴在测试样品表面,每次测试时长不超过10 s。

(2) ATR-FTIR测试。

rPS-HI/PPE共混物样品的反射红外光谱记录在光谱仪上,范围从500~4 000 cm-1,分辨率为4 cm-1,扫描次数为32次。所有样品在80℃真空干燥箱干燥8 h后进行测试。

(3) MFR测定。

按 照GB/T3682.1–2018进 行 测 试。MFR试验机升温至270℃,负荷为5 kg,标准口模内径为2.095 mm,每30 s进行一次切割,最终结果为五次结果的平均值。

(4) DMA测试。

将80 mm×10 mm×4 mm的样条置于DMA仪中,测试模式为单悬臂模式,频率为1 Hz,升温速率为3℃/min,温度范围在20~200℃。

(5)力学性能测试。

拉伸性能按照GB/T1040.1–2018进行测试;弯曲性能按照GB/T9341–2008进行测试;缺口冲击强度按照GB/T1843–2008进行测试。测试温度均为25℃,每组样条测试5次,取其平均值。

(6) SEM分析。

将在液氮中浸泡4 h的样条折断,样条冲断面进行真空喷金处理,断面切取2 mm×2 mm×2 mm的试样,采用SEM观察表面微观形态,扫描电压为10 kV。

2 结果与讨论

2.1 FTIR分析

图1是nPS-HI/PPE共混物(0#)与rPS-HI/PPE共混物(1#)在500~4 000 cm-1范围的FTIR谱图。

图1 PPE/nPS-HI共混物与PPE/rPS-HI共混物的FTIR谱图

为证明rPS-HI/PPE共混物中存在的老化基团,将nPS-HI/PPE共混物与rPS-HI/PPE共混物进行了对比。结果发现,rPS-HI/PPE共混物在3 200~3 600 cm-1处出现驼峰(为—OH宽系数带);同时,3 000~3 200 cm-1出现了由于伸缩振动及组合频引起的羧基中的羟基组合特征峰。这说明rPS-HI/PPE共混物中存在由于rPS-HI老化而产生的羧基与羟基。此外,图2对比了rPS-HI/PPE共混物(1#)与rPS-HI/PPE/SBG(5份)(2#)共混物的FTIR谱图。

图2 rPS-HI/PPE共混物与rPS-HI/PPE/SBG共混物的FTIR谱图

由图2可知,3 000~3 200 cm-1处羧基中羟基组合特征峰减小以及1 731 cm-1处酯基特征峰的出现,证明了SBG中环氧基团与羧基发生反应生成了酯基;1 186 cm-1处醚键基团的特征吸收峰在加入SBG后明显增大,说明羟基与环氧基团发生开环反应生成了醚键,使醚键的含量增多。由此可以证明在双螺杆挤出过程中,rPS-HI/PPE共混物中rPS-HI的老化基团羧基和羟基与SBG中的环氧基团发生了反应,相关反应方程式如图3所示。

图3 羧基和羟基与环氧基团反应机理图

2.2 共混物接触角

图4是0#,1#,2#共混物接触角测试结果。从图4a可以看出,由于PPE中醚键影响,使nPS-HI/PPE共混物接触角小于90°。rPS-HI老化导致存在的极性基团增多,极性变大,使得图4b中rPS-HI/PPE共混物的接触角明显减小。当加入SBG后,rPS-HI/PPE/SBG共混物接触角增大,这是因为SBG中环氧基团与rPS-HI老化产生的极性较大的羟基和羧基发生了开环反应,生成了极性较小的酯基与醚键,降低了rPS-HI的极性,从而令rPS-HI/PPE/SBG共混物的接触角增大。表2中数据为这三种共混物的接触角数值。

图4 0#,1#,2#共混物接触角测试

表2 0#,1#,2#共混物接触角

2.3 rPS-HI/PPE共混物的力学性能

图5是不同SBG含量时rPS-HI/PPE共混物的缺口冲击强度。从图5可以看出,SBG添加量增多使共混物的缺口冲击强度呈现先升高后降低的趋势,当SBG用量为5份时,材料的缺口冲击强度存在峰值,即最大值为11.11 kJ/m2,是未加入SBG时缺口冲击强度的190.2%。这是由于rPS-HI的老化基团与SBG中的环氧基团发生了如图3的反应,且当加入5份SBG时,SBG中环氧基团与rPS-HI中的羧基和羟基充分反应。同时反应形成的链缠结点增加,在高速载荷冲击下,所形成的缠结点可以吸收部分冲击能量,使材料缺口冲击强度提升;橡胶相的补充进一步增加了材料的韧性,进而提高了材料的缺口冲击强度。当SBG含量大于5份时,材料缺口冲击强度不升反降,虽总体仍大于未添加SBG时的冲击强度。共混物缺口冲击强度下降,可能是因为SBG含量过多,使材料发生了过度交联,从而降低了材料的缺口冲击强度。

图5 SBG不同含量时rPS-HI/PPE共混物的缺口冲击强度

图6是不同SBG用量时rPS-HI/PPE共混物的拉伸强度和弯曲强度。由图6可知,SBG添加量的增多影响了共混物的拉伸强度与弯曲强度,使之呈现出先升高后降低的整体走势,在SBG用量为5份时,共混物的拉伸程度与弯曲程度同时达到最大值。拉伸强度由未改性时的46.96 MPa提升到53.27 MPa,提高到原来的113.4%;弯曲强度也由未改性时的77.23 MPa提升到85.11 MPa,提高了10.2%。这种趋势或许与该共混物中老化基团所含有的羧基及羟基与SBG中环氧基团发生反应有关,该化学反应导致材料分子链长度增加,随之而来的分子链缠结也增多,使分子链运动困难,因此提高了拉伸强度和弯曲强度。当加入的SBG继续增加,rPS-HI/PPE共混物的拉伸和弯曲强度又有略微下降。可能是因为SBG的增多,体系中的橡胶相含量增加,从而影响了材料的拉伸和弯曲性能。

图6 SBG不同含量时rPS-HI/PPE共混物拉伸强度和弯曲强度

2.4 MFR分析

图7为不同SBG含量时rPS-HI/PPE共混物的MFR。从图7可看出,随着SBG含量增加,共混物的MFR降低后又有微小的提升。因为SBG含量的增多,橡胶相的增多导致共混物的MFR降低,此外,SBG的引入发生了图3的反应,增加了分子间链纠缠,链段运动困难,使材料的流动性变差。SBG含量为20份时,rPS-HI/PPE共混物的MFR上升,可能是因为SBG加入量过多导致其相容性变差,分散相尺寸增大,大分散相粒子具有更大自由度,在弹性回复过程中可能发生变形从而使其回复变小[17]。

图7 SBG不同含量时rPS-HI/PPE共混物的MFR

2.5 DMA分析

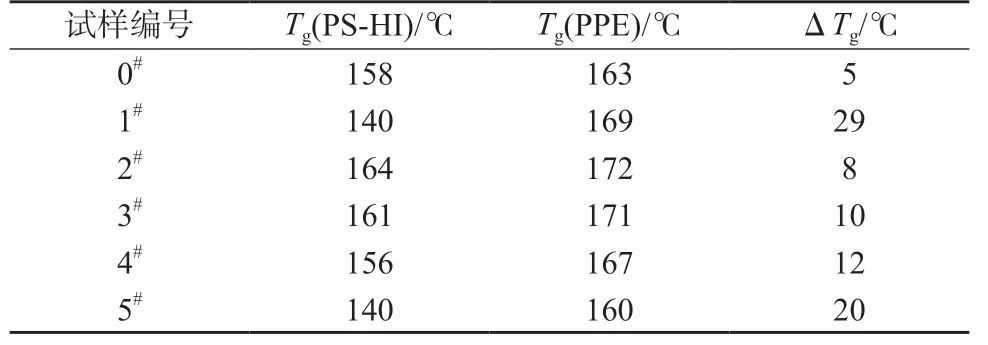

通过DMA分析来判断共混物的Tg进而分析两相材料间的相容性,由损耗因子(tanδ)可以较为直观了解到共混物Tg的变化。图8显示了nPS-HI/PPE共混物(0#)与rPS-HI/PPE共混物(1#)的tanδ曲线。图8中nPS-HI/PPE共混物存在两个Tg,但这两个Tg相距较近。表3列出了PS-HI/PPE共混物与rPS-HI/PPE共混物的Tg及差值。结果发现,由于rPS-HI的老化使得rPS-HI/PPE共混物的相容性变差。

图8 nPS-HI/PPE与rPS-HI/PPE共混物的tanδ

表3 PS-HI/PPE,rPS-HI/PPE及rPS-HI/PPE/SBG共混物的Tg及差值

图9为rPS-HI/PPE共混物和rPS-HI/PPE/SBG共混物的tanδ曲线。由图9可以观察到,随着SBG的加入,rPS-HI/PPE共混物在140~170℃之间的两个玻璃化转变峰靠近,说明SBG的加入有效改善了PPE与rPS-HI之间的相容性。依据表3列出的rPS-HI/PPE/SBG共混物中PS-HI和PPE的Tg及差值ΔTg。加入SBG后,ΔTg明显减小。随着SBG含量的增加,ΔTg逐渐增大时,共混物之间的相容性逐渐变差,这是因为SBG所具有的极性基团过多,极性过大,在反应过程中无法完全反应,从而影响了共混物两相的相容性。

图9 SBG不同含量时rPS-HI/PPE共混物tanδ曲线

2.6 SEM分析

图10为未加入SBG的rPS-HI/PPE共混物与加入5份SBG的rPS-HI/PPE/SBG共混物冲击断面的SEM图。SEM测试可以表征两相材料的相界面形貌。图10中未添加增容剂SBG的样条脆断面存在明显间隙,两相界面粘附性较差,同时基体存在较大孔洞[18],说明了PPE与rPS-HI相容性较差。随SBG的加入,rPS-HI/PPE/SBG共混物的脆断面相较光滑,分散相更为均匀的分散在基体内。这是由于SBG中含有的橡胶相与共混物中的PPE及rPSHI均具有良好的相容性,使得PS相可以较为均匀分散于共混物中;rPS-HI老化过程中产生的羧基、羟基与SBG中的环氧基团发生反应,使原本极性较大的基团反应成为了极性较小的基团,降低了rPSHI的极性,从而改善了rPS-HI与PPE的相容性。物理作用与化学作用的同时发生,减少了共混物材料相界面的界面张力。

图10 SBG不同含量时rPS-HI/PPE共混物试样的SEM图

3 结论

SBG的加入有效改善了rPS-HI/PPE共混物力学性能,当SBG用量为5份时,rPS-HI/PPE共混物的缺口冲击强度由5.84 kJ/m2提升至11.11 kJ/m2,拉伸强度由46.96 MPa提升到53.27 MPa,弯曲强度也由未改性时的77.23 MPa提升到85.11 MPa。

通过接触角及FTIR测试可以证明,由于rPSHI老化产生了极性基团羟基、羧基,使得rPS-HI/PPE共混物具有较大极性;加入SBG后,SBG中的环氧基团与rPS-HI/PPE共混物中rPS-HI老化产生的羟基和羧基发生了开环反应,生成了极性较小的酯基和醚键,使得共混物极性变小。

MFR测试进一步表明共混物内部发生了化学反应,使得分子链缠结增多,适量的SBG不会对材料的加工性能产生影响。DMA表明了PS-HI在老化后会与PPE相容性变差,同时SEM与DMA证明了当加入SBG后,材料的相界面更模糊,材料具有单一的Tg峰,明显改善了rPS-HI/PPE共混物的相容性。