高谷氨酸含量小麦水解物的制备研究

2022-02-25胡志顺崔春

胡志顺,崔春

(华南理工大学 食品科学与工程学院,广州 510641)

小麦面筋蛋白(俗称谷朊粉)是一种具有优良营养品质特性、物美价廉的植物蛋白资源[1]。由于其富含谷氨酰胺[2](谷氨酰胺经酶或者微生物作用可水解成谷氨酸,谷氨酸是一种极具鲜味的氨基酸),可作为高品质鲜味品的优质原料,因此小麦蛋白水解液的制备受到研究者的广泛关注。

酸解法或者酶解法是制备小麦蛋白水解物的主要途径,但存在典型的缺点,如酸水解易生成氯丙醇且可能会使小麦蛋白粉中的非蛋白氮水解成氨类及醛酮类而使风味变差[3];同时酶解法水解效率较低,如胃蛋白酶为7.8%[4],碱性蛋白酶为20%[5],复合酶为37.72%,这限制了小麦蛋白水解液在食品工业中的应用。

目前,利用米曲霉自身酶系代谢是改善小麦蛋白水解液风味的有效途径之一。米曲霉不仅产酶种类多,而且酶活力高,十分有助于植物性原材料蛋白及其他大分子物质降解成可溶性小分子[6],可以产生丰富的代谢产物,赋予食品独特风味。

本文以米曲霉为曲种,对原料谷朊粉和小麦粉(提供碳源)进行制曲,并复合外源酶作用,以提高小麦蛋白水解液的风味,为丰富鲜味调味品多样性提供了理论基础和技术支持。

1 材料与方法

1.1 材料与仪器

小麦粉和谷朊粉:市购;曲精:广东佛山酱油厂;蛋白酶、葡聚糖酶、糖化酶:诺维信生物技术有限公司;谷氨酰胺酶(PG):天野酶制剂有限公司;福林酚试剂:国药集团化学试剂有限公司;干酪素:生化试剂。

FA2004分析天平 上海天平仪器厂;ZXJP-A1430霉菌培养箱、ZWYR-2102C恒温培养振荡器 上海智城分析仪器制造有限公司;JYS-900型立式杀菌锅 利宏轻工机械有限公司;GL-21M型高速冷冻离心机 上海卢湘仪离心机仪器有限公司;DFT200型手提式高速粉碎机 上海精胜科学仪器设备公司;HYP-308消化炉、KDN-103F自动定氮仪 上海纤检仪器有限公司;101A-0型数显电热鼓风干燥箱 苏州仪器设备有限公司;SBA-40X生物传感分析仪 山东省科学院生物研究所;A300全自动氨基酸分析仪 德国曼默博尔公司。

1.2 实验方法

1.2.1 制曲工艺流程[7]

原料蒸煮→降温接种→前期通风→第一次松曲→中期培养→第二次松曲→后期培养→成曲→出曲。

1.2.2 制曲温度和湿度的控制方法

制曲温度和湿度的调控见表1。

表1 制曲温度和湿度的调控

1.2.3 原料处理方式对制曲的影响

不同预处理方式的小麦原料(其中,挤压原料掰碎过筛)制曲后,粉碎,测定曲料水分及酶活;曲料按1∶3加水,50 ℃培养40 h,测定水解液的还原糖转化率、水解度、蛋白回收率。

1.2.4 制曲时间对曲料酶活及水解的影响

以1.2.3确定的挤压膨化原料制曲,分别取18,22,26,36,40,44 h的曲料粉碎后测定酶活及水解性能。

1.2.5 初始pH值对曲料水解的影响

用NaOH(2 mol/L)调节曲料初始pH值为自然pH,7,8,9,分析水解效果。

1.2.6 外源酶对曲料水解的影响

选取1.2.4已确定制曲时间的曲料,粉碎后分别加入适量葡聚糖酶、糖化酶、蛋白酶、谷氨酰胺酶于自然pH状态下进行水解并测定水解性能。

1.2.7 谷氨酰胺酶添加量对曲料水解的影响

在1.2.6的基础上选取谷氨酰胺酶对曲料进行水解,分别添加0%、0.1%、0.2%、0.3%测定水解性能。

1.2.8 水解时间对谷氨酰胺酶酶解曲料的影响

以1.2.6中0.2%、0.3%谷氨酰胺酶添加量对曲料进行酶解,分别测定3,6,12,24,36,48 h的水解性能。

1.3 分析方法

1.3.1 水分含量的测定

采用直接干燥法,参考GB/T 5497-1985。

1.3.2 蛋白酶活的测定

采用福林酚法测定[8-9]。

1.3.3 淀粉酶活的测定

参照QB/T 1803-1993中酶活力试验方法[10]。

1.3.4 还原糖的测定

采用DNS测定法[11]。

1.3.5 总糖的测定

采用蒽酮硫酸比色法。

1.3.6 氨氮的测定

采用甲醛滴定法[12]。

1.3.7 谷氨酸含量的测定

采用生物传感器法。

1.3.8 总氮的测定

采用凯氏定氮法。

1.3.9 计算方法

1.3.10 游离氨基酸含量的测定

采用全自动氨基酸分析仪测定[13]。

1.3.11 数据分析

所有测试重复进行3次,采用SPSS和Origin 2017对数据进行分析和图表绘制。

2 结果与讨论

2.1 原料处理方式对制曲的影响

2.1.1 原料处理方式对曲料酶活的影响

表2 不同原料处理方式下水分及酶活的测定

由表2可知,原料经炒制制曲之后的酶活力均高于经挤压和挤压膨化,原因在于小麦粉经热处理后糊化度大幅度提高,有利于制曲过程中米曲霉的增殖及产酶代谢;而通过对比挤压原料制曲发现,酶活随着颗粒度的减小而升高,这与叶茂等[14]的实验结论相似,其原因在于粒度越小越有利于米曲霉菌丝的生长和深入,有利于成曲酶活力的提高。膨化有助于淀粉糊化,于是经挤压膨化原料制曲淀粉酶活力较单独挤压要高,但其蛋白酶活力降低的原因暂时未明,可能在于挤压膨化的原料较单独挤压硬度较硬(水分含量下降,组织较紧实),影响了曲霉蛋白酶系的生长。

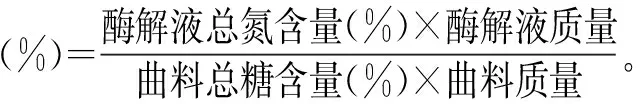

2.1.2 原料不同处理方式对曲料水解的影响

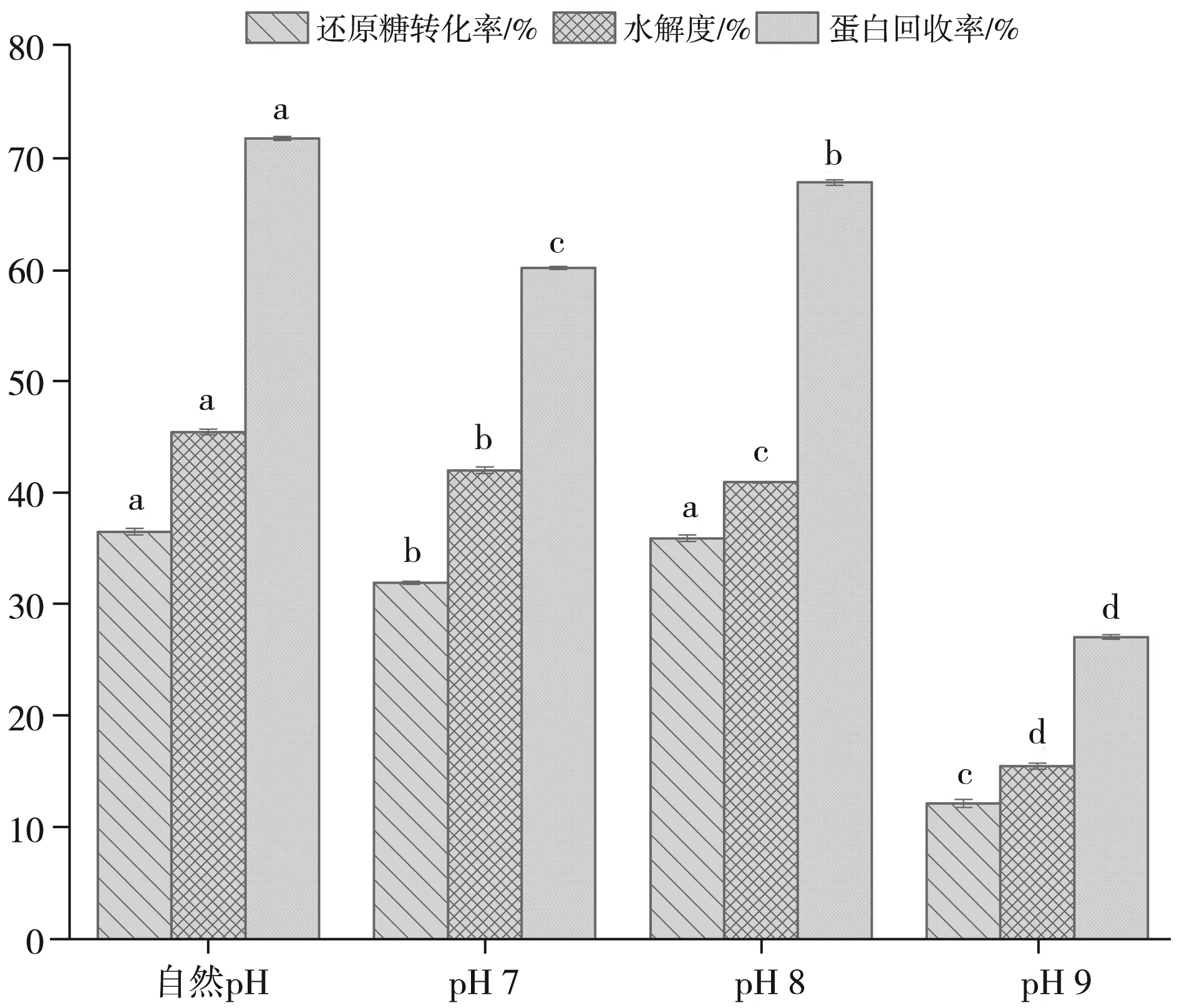

图1 原料经不同处理方式制曲后曲料水解效果Fig.1 The hydrolysis effect of koji after koji making of raw materials by different treatment methods

由图1可知,挤压原料制曲中,随着酶活力的升高,还原糖转化率和水解度都相应地增大,即较细的颗粒对制曲酶活和曲料水解都有积极的影响;但曲料水解液的指标并不完全与曲料酶活成正相关,虽然经挤压膨化的原料制曲后酶活较低,但其还原糖转化率、水解度及蛋白回收率都较高,尤其小麦粉与谷朊粉经一定比例混合再挤压膨化所得的曲料水解的各项指标明显要优于其他原料处理方式制成的曲料,可能的原因是挤压膨化的原料水解过程中pH值下降较慢,酶的利用率更高。考虑到水解液的指标更能反映制曲方式的好坏,也有研究表明[15],谷朊粉与小麦粉的混合挤压膨化可以显著提升蛋白的性能,我们选择小麦粉与谷朊粉混合再进行挤压膨化为较优的原料预处理方式。

2.2 不同制曲时间取样对酶活及水解的影响

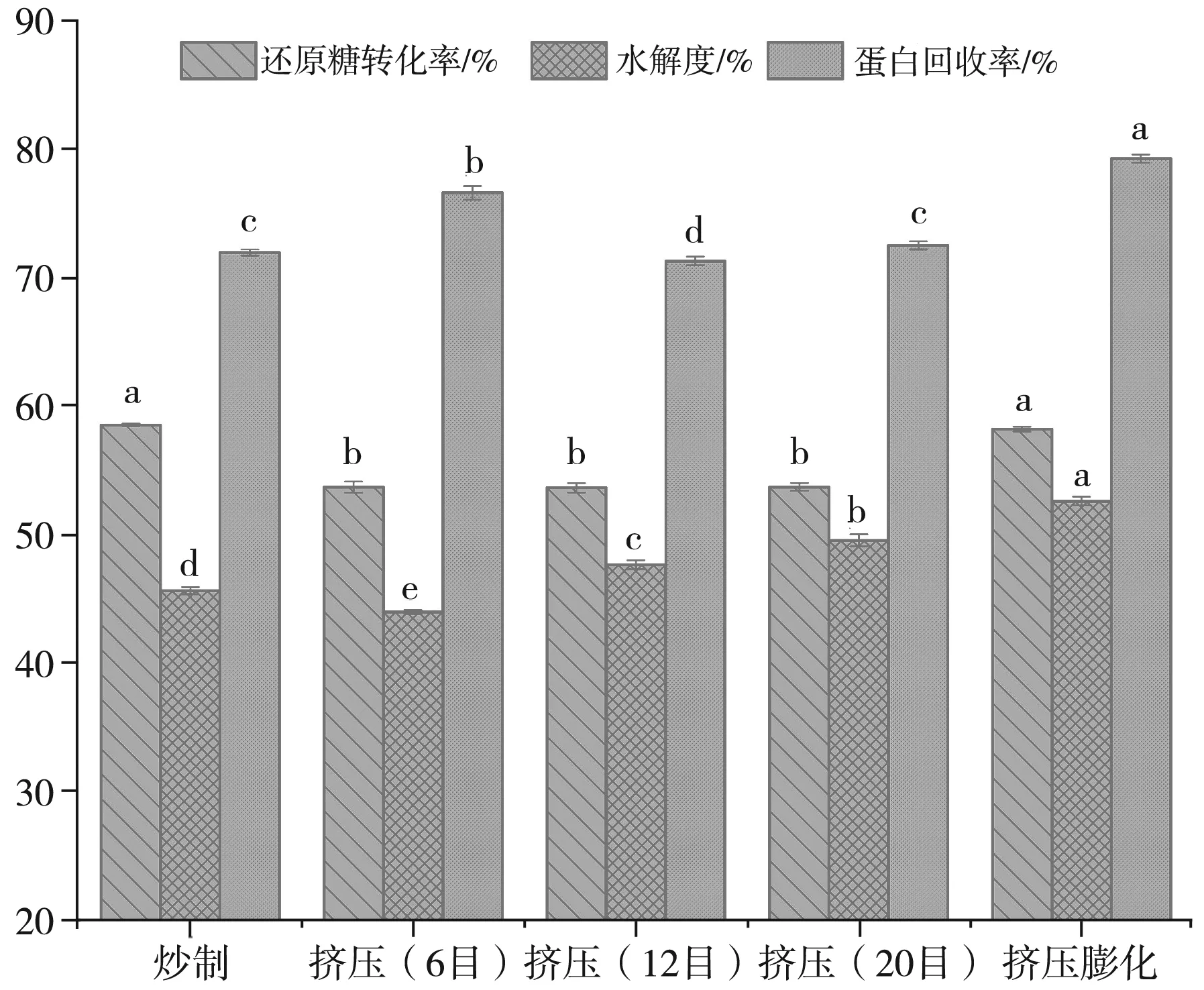

2.2.1 不同制曲时间曲料的水分含量及酶活

表3 不同制曲时间曲料的水分含量及酶活Table 3 The moisture content and enzyme activity of koji at different koji-making time

由表3可知,随着制曲培养的进行,曲霉生长逐渐旺盛,水分含量逐渐减少,酶活不断增大。40 h后除了蛋白酶活还在升高,水分和淀粉酶活基本达到极值。

2.2.2 制曲时间对小麦大曲水解效果的影响

图2 制曲时间对小麦大曲水解效果的影响Fig.2 The effect of koji-making time on the hydrolysis effect of wheat koji

由图2可知,还原糖转化率随着淀粉酶活力的升高逐渐增加,36 h达到最高点(62.55%)后逐渐下降,可能的原因在于36 h后,虽然酶活增加,但微生物也在生长的过程中消耗了原料中的小分子碳源,而制曲时间的延长也增加了污染的风险,无形中对碳、氮源进行了消耗,水解度指标也在40 h达到最大值(47.2%)后下降,增大了已经染菌的可能性。综合考虑,我们认为40 h是较优的制曲时长。

2.3 pH值对小麦大曲水解效果的影响

图3 pH值对小麦大曲水解效果的影响Fig.3 The effect of pH value on the hydrolysis effect of wheat koji

由图3可知,自然条件下水解效果优于调碱后的曲料水解,且当pH升至9.0时,还原糖转化率、水解度、蛋白回收率都显著下降,即碱性条件不适合曲料的水解;虽然碱性环境有利于蛋白的溶解,但也因此损害了曲霉酶系的活力(曲霉中大部分酶的最适pH值偏酸性[16-17]),即碱性环境对于曲料的水解有负面的影响。

2.4 外源酶对小麦大曲水解效果的影响

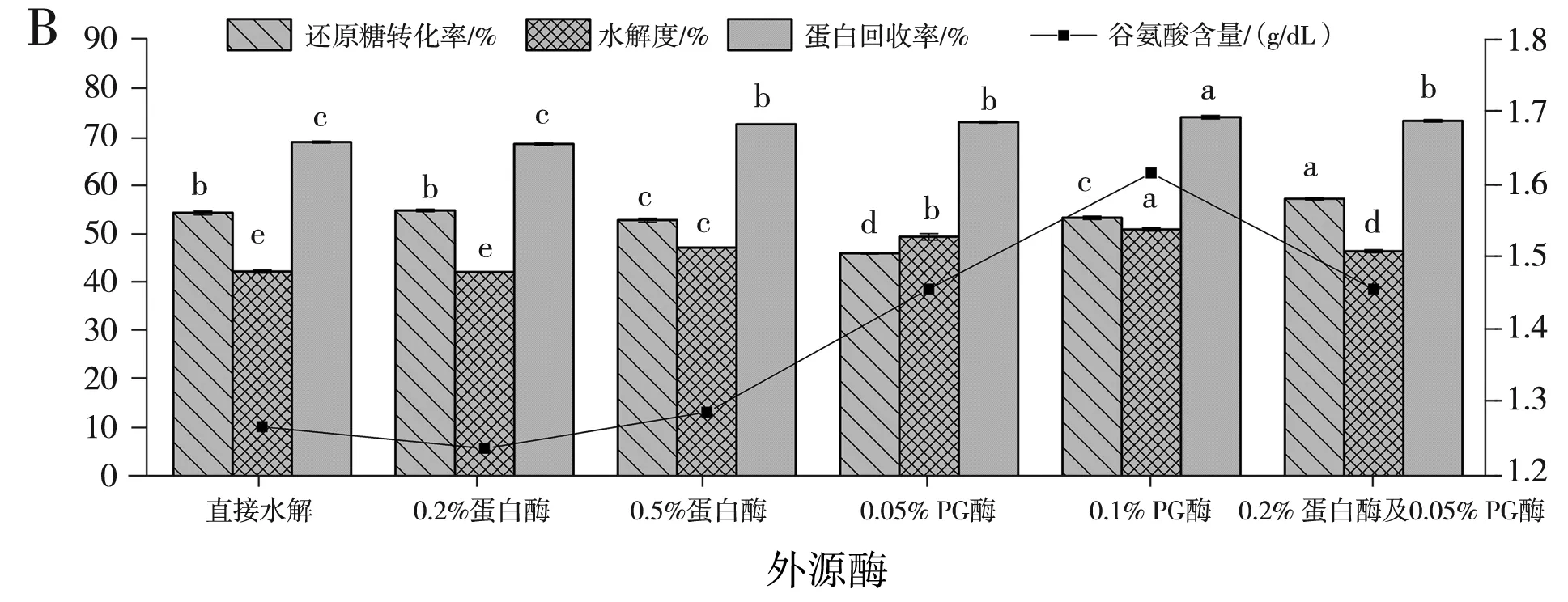

图4 外源酶对小麦大曲水解效果的影响Fig.4 The effect of exogenous enzymes on the hydrolysis effect of wheat koji

由图4可知,外源酶的添加均一定程度上提高了曲料的水解性能,其中,糖化酶与葡聚糖酶可以提高还原糖的转化率,蛋白酶及谷氨酰胺酶则对水解度和蛋白回收率有较好的结果,但效果并不十分明显。结合谷氨酸含量数据,除谷氨酰胺酶外,其他酶对谷氨酸含量的提高皆起不到帮助,即适当地添加谷氨酰胺酶可以提升水解液的鲜味。

2.5 谷氨酰胺酶添加量对小麦大曲水解效果的影响

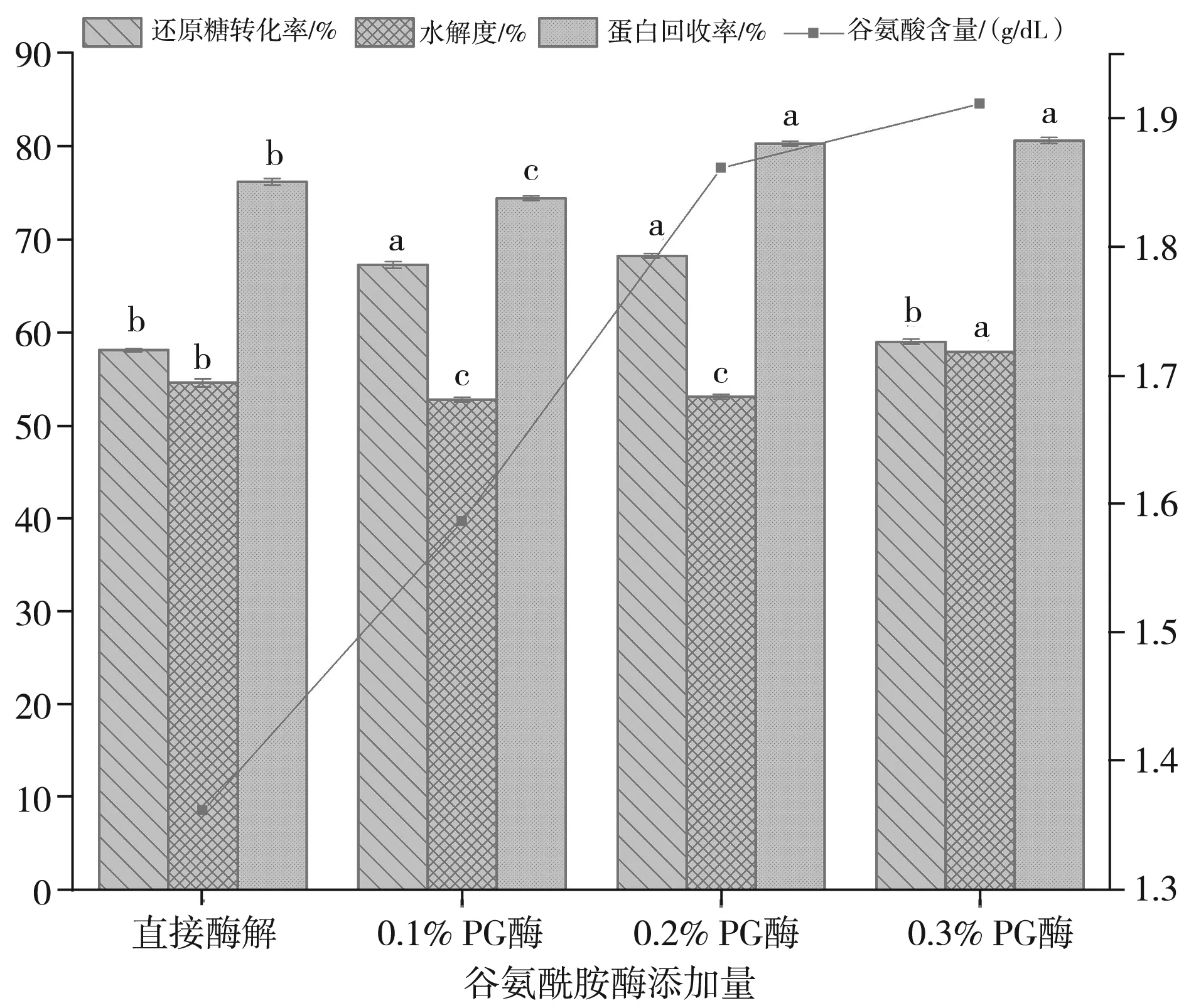

图5 谷氨酰胺酶添加量对小麦大曲水解效果的影响Fig.5 The effect of glutaminase additive amount on the hydrolysis effect of wheat koji

谷氨酰胺酶的脱酰胺效果已被大量报道[18],由图5可知,随着谷氨酰胺酶添加量的增加,虽然水解度与蛋白回收率提升的效果不明显,但谷氨酸含量却大幅增加,相比于直接酶解,0.2%的谷氨酰胺酶添加量使水解液中的谷氨酸含量提升了36.7%;酶添加量0.3%时与0.2%谷氨酸含量差距不大,原因在于水解液中的谷氨酰胺总量是一定的,酶量的加大不能再相应地提升谷氨酸含量,但0.3%的水解度较0.2%提高了9%;于是,接下来对这两个酶添加量都做了进一步的实验。

2.6 酶解时间对曲料水解的影响

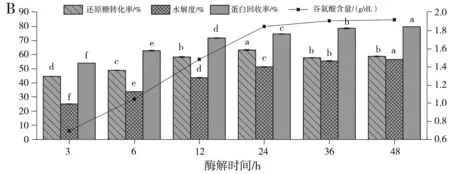

图6 酶解时间对谷氨酰胺酶水解曲料的影响Fig.6 The effect of hydrolysis time on koji hydrolyzed by glutaminase

由图6可知,不同的加酶量下水解时间对曲料水解的影响极其相似,随着水解的进行,水解液的各项数据指标都呈现相同的上升趋势:还原糖转化率在24 h达到最大值后略有下降,原因在于小分子还原糖十分便于微生物的利用,24 h后还原糖的生成速率小于其消耗的速率;而水解度、蛋白回收率、谷氨酸含量三者皆在24 h前快速升高后随着时间的延长增长速率变缓,皆在48 h取得了最大值,其中在0.2%加酶量下,水解度、蛋白回收率、谷氨酸含量分别为55.16%、79.96%、1.788 g/dL,而在0.3%加酶量下,对应数据为56.99%、80.22%、1.925 g/dL。

2.7 酶解液游离氨基酸分析

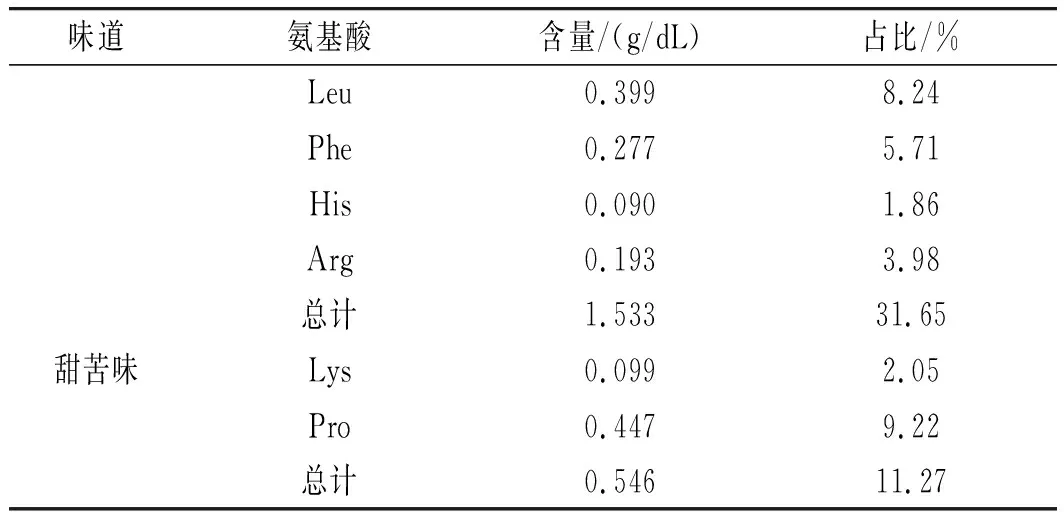

表4 48 h酶解液游离氨基酸测定结果

续 表

由表4可知,在游离氨基酸含量测定结果中,含量最高的为鲜味,达到2.095 g/dL,占比43.25%,甜味氨基酸含量也有13.83%,鲜甜味总占比达到57.08%,能够赋予此酶解液良好的滋味。

3 结论

对3种经不同预处理的原料进行制曲发现,经挤压膨化的小麦原料更有利于制曲后的水解;以还原糖转化率、水解度、蛋白回收率、谷氨酸含量为评价指标,通过单因素实验确定曲料水解的较优工艺为:制曲时长为40 h,自然pH,谷氨酰胺酶添加量为0.3%,酶解时间为48 h。此时酶解液中的谷氨酸含量达到1.925 g/dL(约占酶解液干基重的10%),鲜甜味氨基酸含量占总游离氨基酸的57.08%,可作为新型鲜味呈味剂的液体材料。