基于机器人网络的高速激光填丝钎焊系统

2022-02-02路华峰

叶 潘,吴 焰,路华峰

东风本田汽车有限公司,湖北 武汉 430058

0 前言

激光填丝钎焊具有焊接速度快、能量密度集中并可控、焊接形变小、焊缝成形美观等优点,被广泛应用于汽车白车身制造中,成为实现侧围与顶盖稳定连接的主流技术[1-3]。随着激光填丝钎焊技术在国内诸多品牌厂商中的成熟应用[4-6],在保证焊缝质量的前提下,对焊接加工效率提出了更高的要求。尤其在注重多车型柔性化生产的日系车企,一套激光填丝钎焊设备需要满足不同尺寸白车身的加工节拍要求,因此获得适应不同焊接速度下的加工工艺参数成为实现精益化生产的关键。就目前的量产加工速度而言,国内大多数车企的白车身顶盖焊接速度为70 ~80 mm/s[7-9],能在30 s内完成1 500 mm焊缝的加工。郑世卿等人[9]在单激光热源填丝钎焊系统中对焊丝导通热丝电流,在100 mm/s焊接速度下获得了表面光滑无缺陷的高质量焊缝,这也是国内已知的单激光热源填丝钎焊技术在量产中所达到的最高速度。但是在寻求更高焊接速度以满足更大尺寸车身加工时,单激光热源由于存在特定的功率上限[10]以及辅助热丝电流过大[11]对焊丝末端定位精度的影响,在不增加钎焊热源数目的前提下已经很难实现更高焊接速度的突破。

另一方面,工业机器人作为高端制造装备的重要组成部分,技术附加值高,应用范围广,是我国先进制造业的重要支撑技术和信息化社会的重要生产装备[12],尤其是近些年来,基于开放式控制系统和高速总线网络通讯功能的快速发展,使得以机器人为核心,专用设备为辅助,适应不同工艺的综合功能系统得到规模化的推广应用[13]。

本文将激光填丝钎焊技术与工业机器人技术相融合,基于机器人现场总线网络设计构建了一种新型高速激光填丝钎焊系统,用以解决现有激光填丝钎焊工艺的加工速度问题。结合未来对于高速、稳定的焊接加工技术的要求,开发的新型成套焊接系统具有一定的实际应用价值和技术前瞻性。

1 高速激光填丝钎焊系统组成

1.1 机械系统

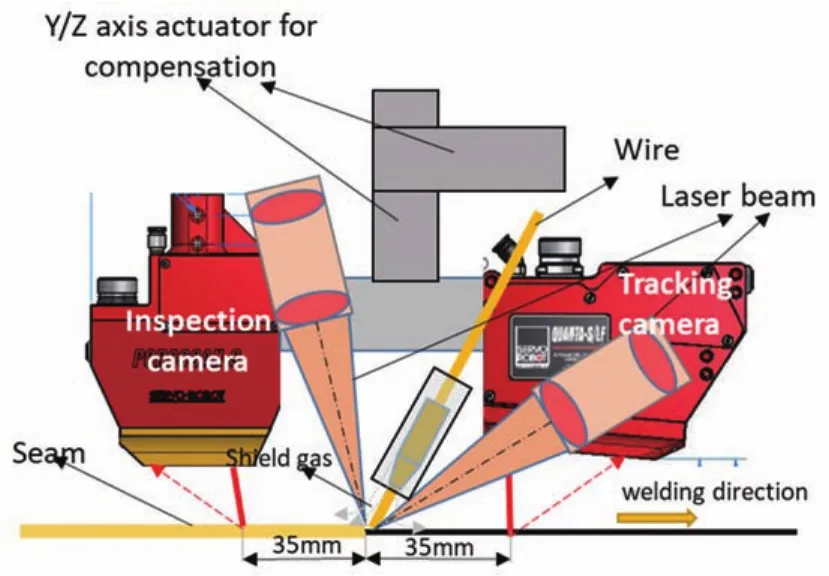

机器人高速激光填丝钎焊的机械系统主要由激光热源装置、送丝设备、视觉补偿系统和机器人系统等组成。

热源是影响焊丝熔化最核心的因素,机器人移动轨迹与焊缝的一致性也是保证焊缝填充以及品质稳定的关键所在,焊丝的顺畅进给影响焊缝的截面尺寸和强度。因此相较于传统单一热源存在的局限性,采用两台激光发生器,经由光纤和聚焦组件,从焊接方向前、后以不同的角度照射焊丝,提供均匀且高效的热源。其次为了适应零件尺寸波动以及装配精度变化带来的焊接路径变更,配置了基于视觉传感技术的焊缝轮廓识别与轨迹跟踪装置,能够在高速焊接时对焊接轨迹进行实时补偿,保证焊接轨迹的一致性。同时配置检测装置对焊缝进行实时检测。

机器人高速激光填丝钎焊系统的机械结构示意如图1、图2所示,通过合理的机械结构设计将各设备单元按照其特性进行组装,得到多功能模块化的激光焊接头。

图1 激光填丝钎焊系统Fig.1 Laser filler wire brazing system

图2 模块化激光头Fig.2 Modular laser head

1.2 控制系统

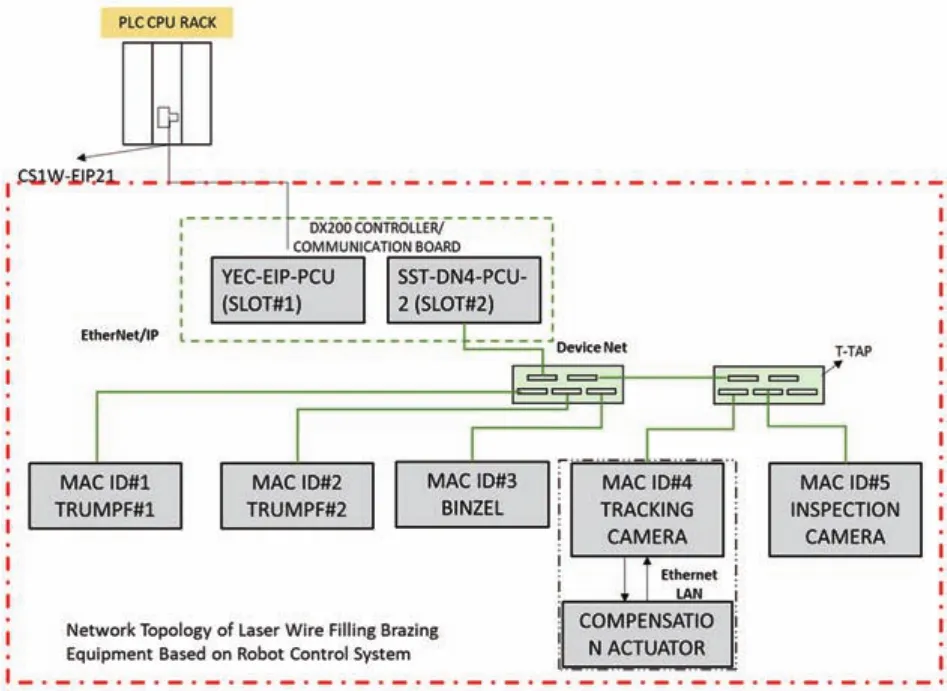

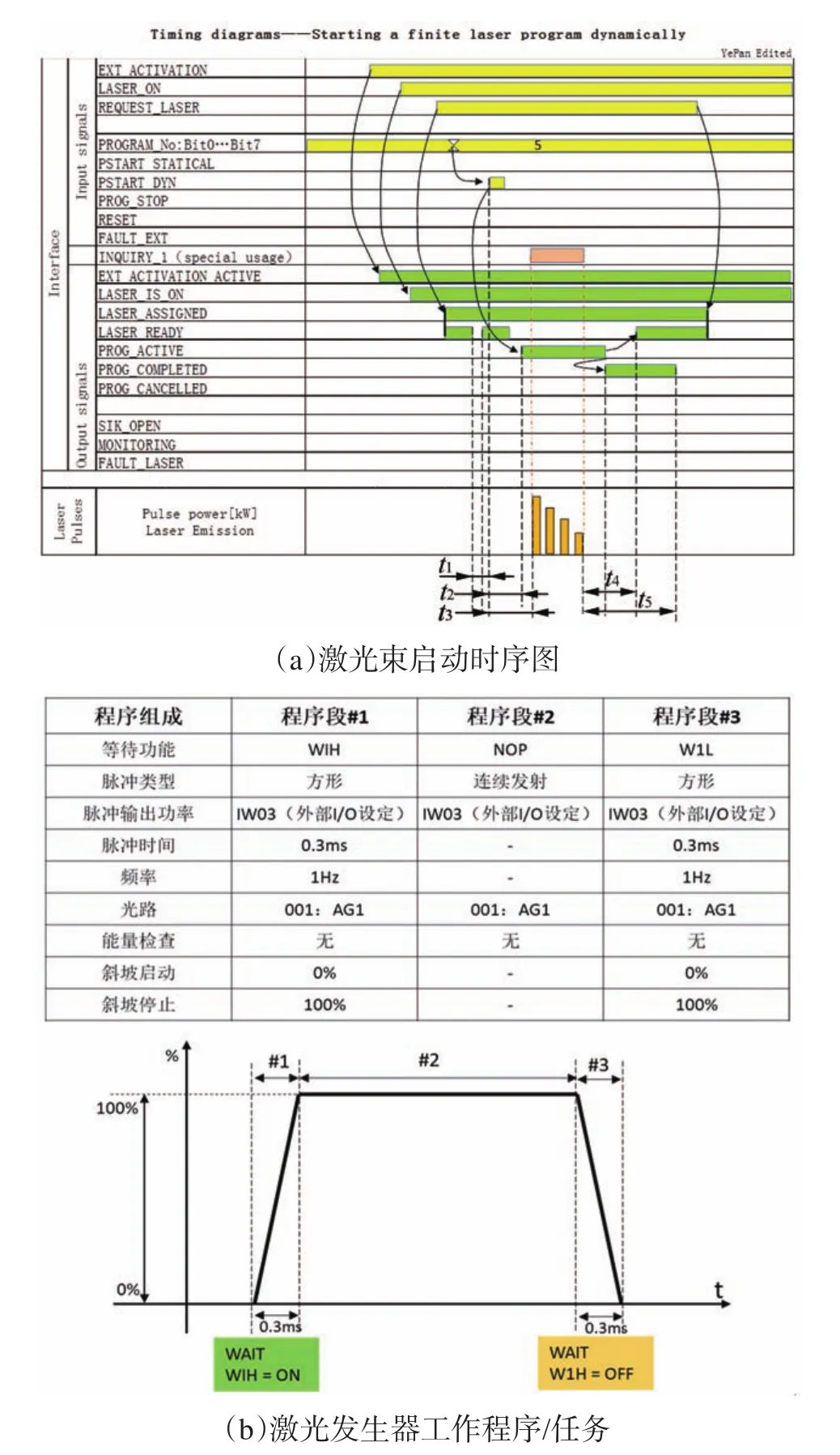

高速激光填丝钎焊系统是在机器人高开放性的控制系统以及模块化的软硬件接口之上,通过适用的总线协议建立起的系统集成。在实际案例中,采用安川(YASKAWA MOTOMAN)MS165型高负载、高精度六轴机器人,搭配DX200型控制柜,具备高速以太网与DeviceNET现场总线通讯功能,分别与上端自动线主控PLC和下端专用设备进行I/O通讯,安川机器人控制系统的激光填丝钎焊设备网络示意如图3所示。安川机器人控制柜中CPU单元内置两块通讯基板,其中YEC-EIP-PCU基板作为网络从站,经由分线端口与PLC通讯模块进行高速大容量EtherNET/IP网络通讯。而SST-DN4-PCU-2基板作为主站,采用DeviceNET与机器人下端各类专用设备进行现场总线通讯。

图3 基于机器人控制系统的激光钎焊设备网络拓扑Fig.3 Network topology of laser wire-filled brazing equipment based on robot control system

根据各专用设备的使用要求和通讯所需字节长度,分配机器人与外围设备进行DeviceNET网络通讯时的节点号、I/O地址区间等参数,建立机器人与外围设备的I/O交互功能。表1为安川机器人作为DeviceNET通讯主站时的下端各从站信息,其中机器人本身默认节点号为0,1 ~63为从站设备可选节点。

表1 安川机器人DeviceNET网络下端各从站信息Table 1 Information of each slave station in DeviceNET network of Yaskawa robot

除了分配安川机器人与各从站设备通信所用的外部I/O信号外,机器人通过内部梯形图制定外部I/O与通用I/O信号之间的对应关系,以便于通过机器人的用户程序进行相关指令的发送以及各类反馈信号判断。

2 系统单元

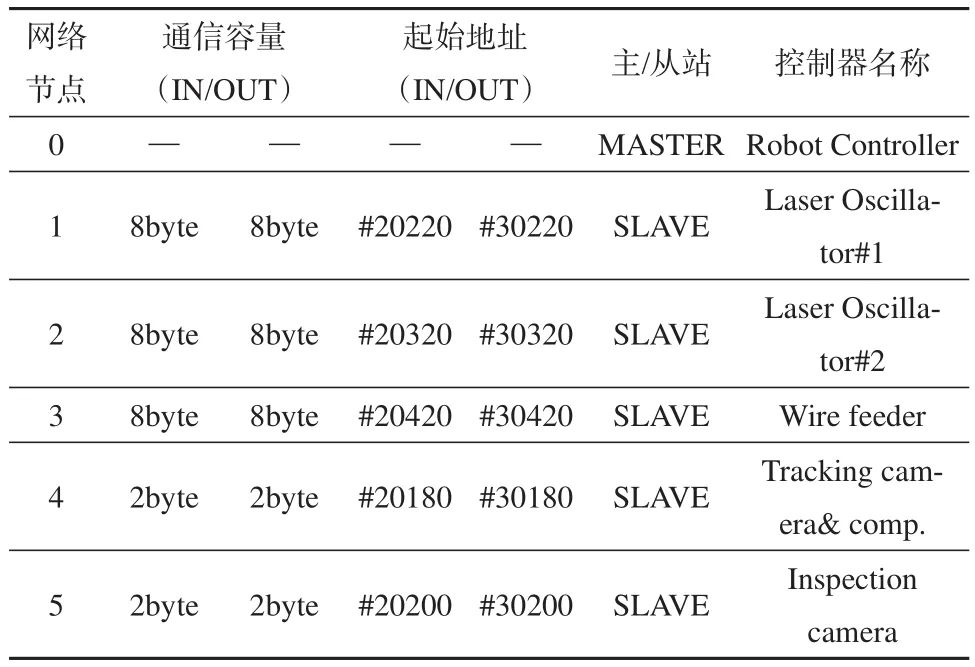

2.1 激光发生器

激光发生器作为激光加工系统中最核心的设备,能够为切割、焊接、弯曲成形、表面处理等过程提供高功率密度的热源。由于在实际生产中激光发生器提供的激光功率远大于0.5 W,属于具有严格安全要求的第4级应用激光(根据IEC/EN 60825-1标准),因此在激光发生器的使用中,最重要的便是安全。图4为通快(TRMPF TRUDIODE 6006)激光发生器在焊接系统中的安全信号组成,构建激光器在工业机器人及PLC系统下的控制回路,可以在保证设备安全的前提下更有效地使用高能激光束。通常激光发生器的控制回路有两大类,一类是基于自动线所有安全设备包括急停按键、安全门环路、光栅、区域扫描仪等部件串联成的高等级安全回路,另一类则是机器人与激光发生器通过现场总线形成的I/O信号互联和PLC通过继电器影响激光发生器安全回路的通断,这也是激光发生器经由PLC和机器人用户程序实现全流程激光加工的前提。

图4 激光发生器安全回路与控制回路Fig.4 Safety and control loop of laser oscillator

在构建好激光发生器的安全回路以及I/O互联之后,首先需要结合激光发生器既定的激光束启动时序开发出对应的机器人子程序,以便在设计全流程加工时通过机器人程序进行激光功能的指定和调用。图5a为案例中通快激光发生器的出光时序,可设计程序名及对应功能如下:LASER_READY用于确认激光器安全回路闭合,进入工作准备状态;LASER_PROG_ON用于激光程序激活,使激光束处于临界释放状态。RST_BRAZE用于焊接完成后,将激光发生器工作程序号以及各类交互信号清零。

其次在激光发生器内部编写相应的激光发生器工作程序,设计或更改焊接激光束的脉冲形状和控制方式,用以满足材料焊接特性对激光热源能量分布状态的要求,同时便于机器人在应用程序中直接调用,如图5b所示。

图5 激光束启动时序及激光工作程序Fig.5 Laser beam starting sequence and laser working procedure

2.2 送丝设备

送丝设备的作用是在机器人的指令下将焊丝从丝桶抽出,经由送丝管进给至焊接位置,使焊丝在激光照射下稳定熔化。因此送丝设备的稳定性从根本上影响了焊缝均匀化成形过程,其中送丝阻力又是影响稳定送丝最关键的因素,送丝机需要保证均匀的送丝速度。在送丝机内置从动轮编码器的检测下,将实际速度与设定速度进行对比,通过反馈机制调整驱动轮的扭矩来调整转速,如图6所示。送丝设备与机器人进行I/O通讯,通过机器人程序设置相应送丝速度,经由寄存器赋值给外部I/O信号,从而控制送丝速度。同时根据焊缝填充的均匀性要求设定实际送丝速度相对波动许可范围,避免送丝速度变化过大引起焊缝品质波动。

图6 送丝系统闭环调节机制Fig.6 Closed-loop regulation mechanism of wire feeding system

采用BINZEL MFS-V3送丝系统,通过控制软件,选择由“总线控制送丝速度”,便于在机器人程序中经由寄存器命令赋值外部I/O信号直接设置送丝速度,如图7所示。

图7 送丝系统参数设定Fig.7 Parameter setting of wire feeding system

2.3 视觉系统

激光填丝钎焊设备采用赛融(SERVO_ROBOT)视觉系统,包含两套独立的子系统,分别为焊接前焊缝轮廓识别与焊接轨迹补偿的追踪子系统以及焊后品质实时检测的检查子系统。前者的作用在于通过对焊缝端面轮廓的识别计算获得最佳焊接位置的坐标数据,经由控制柜传输至Y/Z轴伺服补偿机构,在机器人移动的同时进行轨迹微调,从而提高熔池随动过程的稳定性[14-15]。而检查相机则是对已成形焊缝表面进行多种尺寸测量,具备“检测异常即报警停止”功能。

与激光发生器的出光流程类似,在完整的焊接过程中,视觉系统中的追踪补偿子系统与焊缝检查子系统需要建立多个允许机器人调用的子任务,如图8所示为赛融视觉系统使用基准,用户利用通用I/O接口信息与任务触发时序在机器人示教器开发出用于各个环节的子程序包含车型任务号调用(不同车型,搭接断面识别算法不同)、追踪/检查相机扫描激光激活、追踪相机焊缝断面寻位/跟踪启动、检查相机启动等功能。

图8 赛融视觉系统使用基准Fig.8 SERVO_ROBOT vision system using benchmark

3 机器人程序开发

机器人的用户程序将直接影响激光焊接过程的稳定性和可靠性,根据激光发生器、送丝机、焊缝识别与补偿设备、焊缝品质检查设备以及其他冷却水/保护气的使用要求,构建合适的程序架构便于更加直观地控制焊接过程。图9为激光填丝钎焊的流程。其中,关键焊接参数如①中的激光功率、送丝速度可通过更改机器人程序中寄存器的赋值来间接指定外部I/O信号进行设置,而焊接速度和焊丝倾角则在示教机器人行进轨迹及姿势时进行调整。设定完最基本的焊接参量之后,通过②中子程序调用,请求包括激光发生器、送丝机、焊缝识别追踪相机以及品质检查相机在内的专用设备内部的应用程序任务号。在③与④中,由子程序建立多时序I/O交互过程,使激光发生器与送丝机处于程序激活状态,同时运行机器人至焊缝开始位置,打开焊缝识别追踪相机,通过线型激光束扫描焊缝搭接断面并结合轮廓算法进行识别。⑤中通过预期输出指令及其延时功能,精准控制出光和出丝的时间差,调整起焊位置的焊缝形貌,避免出现缺口和焊瘤。⑥ ~⑧中,焊接过程进行35 mm以后,后置的品质检查相机启动,从起始端检查焊缝尺寸参数,直至机器人焊接完成后,停止出光、出丝,停止焊缝识别跟踪,继续前行35 mm以后焊缝检查过程终止。⑨中机器人运行至工作原点,原先与外围设备的所有交互信号复位,当前工作循环停止,等待下一个循环启动。

图9 激光填丝钎焊流程Fig.9 Process of laser brazing with filler wire

激光填丝钎焊过程的用户程序开发是基于整套工艺流程以及设备触发时序完成的,尤其是对于工艺稳定性具有极高要求的激光填丝钎焊工艺,应当优先满足关键工艺参数调整的便捷性及可靠性。同时,在工业生产中,除了保证获得高质量的焊缝,更需要兼顾成套设备的运行稳定性。通过合理的设定激光发生器、送丝机、视觉相机等设备不同I/O交互进程在程序中的排列顺序,可以提升车身的焊接加工速度。清晰的逻辑架构与顺控执行特点也会降低故障排查所用的时间。

4 高速激光填丝钎焊系统的应用实例

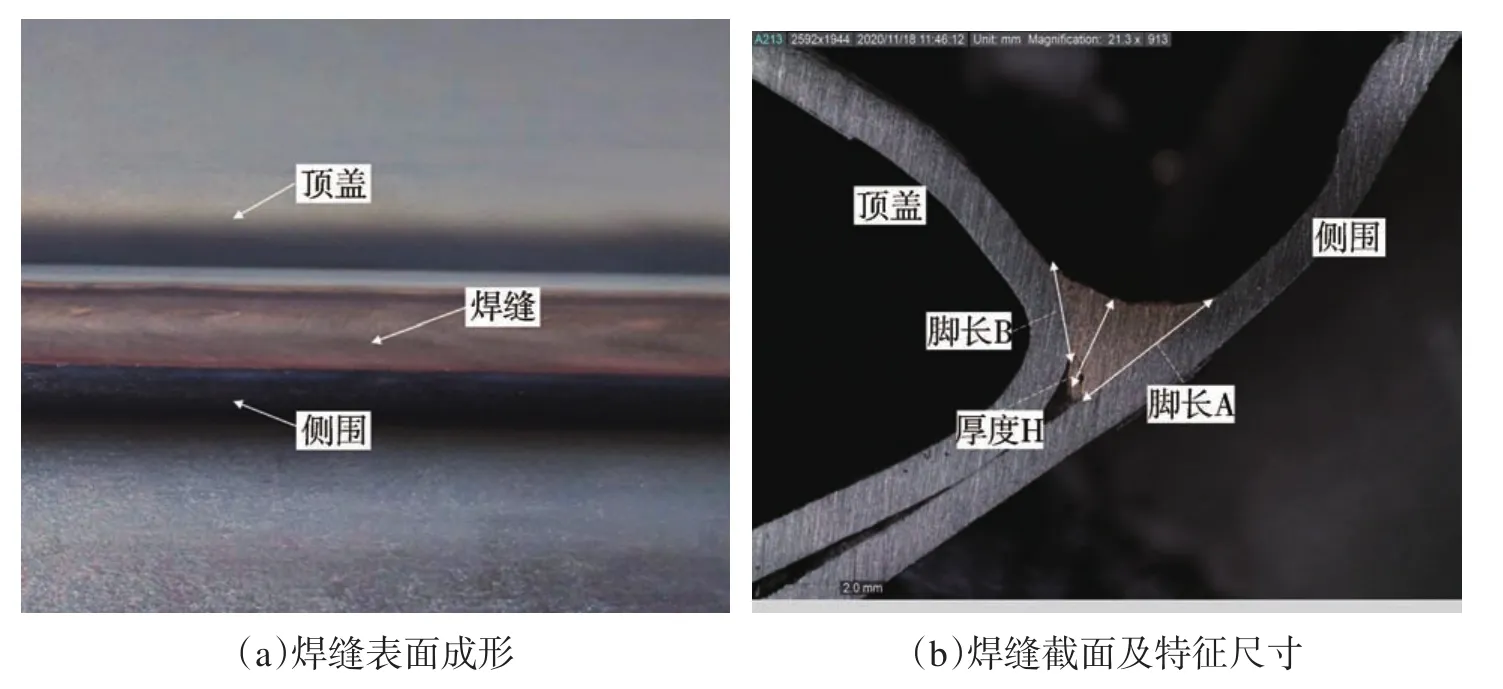

在东风本田Y车型的实际加工应用中,出于对焊缝耐腐蚀性能以及43 s/台加工节拍的要求,采用CuMn6Zn5焊丝[16],化学成分为w(Cu)=89%,w(Mn)=6%,w(Zn)=5%,最低焊接速度105 mm/s,送丝速度6.7 m/min,氩气流量25 L/min,优化后匹配范围:前激光2.0 ~3.25 kW,后激光3.25 kW[17]。获得的焊缝形貌如图10所示,其中脚长A为焊缝与侧围母材的连接长度,脚长B为焊缝与顶盖母材的连接长度,厚度H为形成焊缝有效填充高度。焊缝整体表面光滑,与两侧母材边界清晰整齐,同时焊缝内部填充饱满无明显缺陷。

图10 焊缝形貌特征Fig.10 Appearance and cross section during high speed laser wire-filled brazing

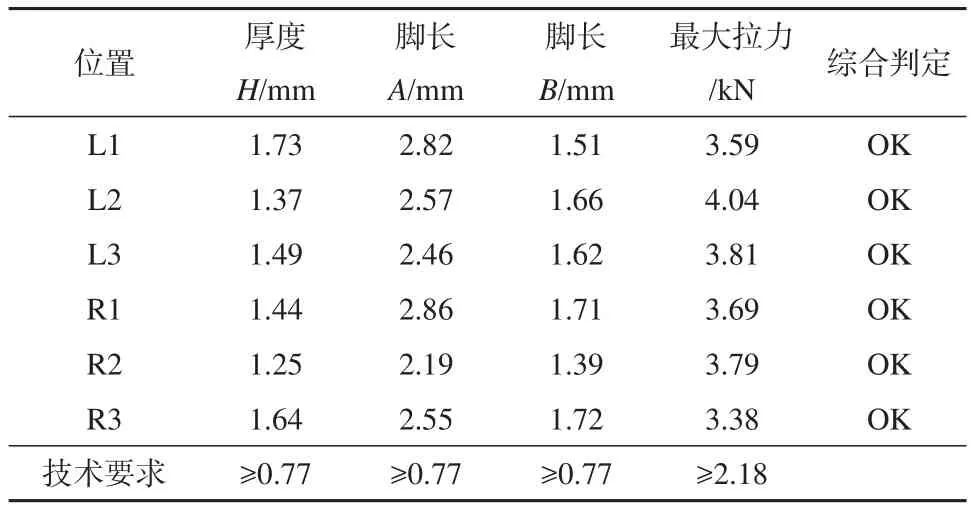

在对白车身进行定期全解剖测试中,选取顶盖左右两侧焊缝的前、中、后三段制成宽度为20 mm的试样进行焊缝截面金相尺寸测量与强度测试,如图11所示,失效位置均为母材,其最大拉伸力达到4.04 kN,远超同行业基准2.18 kN,如表2所示。可见基于双激光热源构建的高速激光填丝钎焊系统能够获得更高强度的焊缝,显著提升车身结构性能。

图11 焊缝试样选取Fig.11 Selection of weld sample

表2 各段焊缝截面尺寸测量与强度测试数值Table 2 Dimensional measurements and strength test values of weld sections

5 结论

基于机器人网络构建了一套高速激光填丝钎焊系统,采用该系统在东风本田Y车型的实际加工中得到了表面光滑、边界清晰整齐、内部填充饱满的优质焊缝,且具有优异的拉伸性能。同时,在双激光热源填丝钎焊系统的基础上可根据实际加工情况增加或删除相应组成模块,调整焊接系统所需的特定功能,用以满足各类焊接加工的使用要求,比如增加弧焊电源可开发出单/双激光束辅助GMAW焊接系统,解决高厚板材焊接中存在的熔深不足等问题。也可以通过增加超声耦合装置,利用超声波的空化效应和声流效应去除钎焊过程表面氧化膜以及消除熔池气孔,实现铝合金材料焊接质量的提升。