ASTMA572 Gr65钢焊接接头疲劳断裂表征与评定

2022-02-02杨泽源闫志峰王树邦韩明珠张红霞

杨泽源,闫志峰,王树邦,韩明珠,张红霞

太原理工大学 材料科学与工程学院,山西 太原 030024

0 前言

ASTM A572 Gr65钢是一种低合金高强度结构钢,具有低碳低硅、耐候、高强度、高韧性的特点,以焊接结构件的形式广泛应用于输电线路电塔、信号塔、汽车以及建筑等行业。在实际服役环境中,焊接结构件经常要承受动态载荷的作用,焊接结构件经过焊接热循环过程后,其微观组织、力学性能与母材存在较大差异,因此在焊接接头部位容易发生疲劳失效[1]。与其他破坏形式不同,疲劳断裂因为没有明显的预兆,因而更容易引起灾难性的事故。因此如何快速准确地评估焊接结构件的疲劳强度,对于工程实际具有重要意义。

高强钢焊接接头的疲劳性能研究一直备受关注。冯祥利等人[2]研究了Q460焊接接头的组织和断裂行为,发现随着焊接接头热输入的增加,焊缝区柱状晶形态特征减弱,针状铁素体平均尺寸增大,在断裂过程中,细小的针状铁素体可以阻碍裂纹扩展。贾朋刚等人[3]利用升降法对B780CF高强钢板焊接接头疲劳性能进行了评定,发现焊接接头裂纹既可以起源于表面,也可以萌生于试样内部。邱晨等人[4]进行了Q460D焊接接头超低周疲劳性能研究,发现在循环载荷下,逐步形成的塑性条带和热影响区最容易导致材料疲劳断裂。魏世同等人[5]对Q345E钢板焊接接头的疲劳性能进行了研究,发现焊缝区最容易成为疲劳裂纹萌生的位置,焊接缺陷将更加恶化接头的疲劳性能。

目前,材料疲劳强度的评估方法主要有单点法、成组法和升降法等,这些方法对样品的需求量大,试验周期长、成本高。在疲劳演化过程中,机械功主要以热的形式耗散,基于此现象,红外热像法可用于检测疲劳损伤[6]。材料在循环载荷下,表面温度会发生规律性变化,故可以借助此变化来预测材料的疲劳极限[7-8],相比于传统测试方法,红外热像法成本低、耗时少[9-10]。因此,本文利用红外热像法对ASTM A572 Gr65钢焊接接头在疲劳断裂过程中试件表面的温度特征进行监测,并利用温度信息对其疲劳性能进行评定。

1 试验材料及方法

采用MAG焊对14 mm厚的ASTM A572 Gr65热轧钢板进行焊接,其化学成分和室温力学性能如表1、表2所示。选用直径为1.6 mm的ER55-G焊丝,其化学成分如表3所示。焊接接头采用对接形式,X形坡口,坡口形状和尺寸如图1所示。

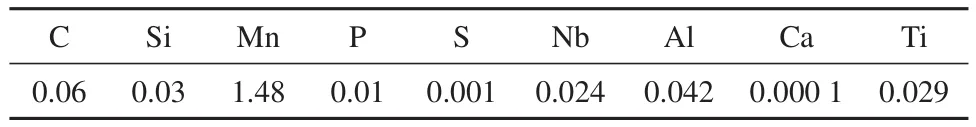

表1 ASTMA572 Gr65钢的化学成分(质量分数,%)Table 1 Chemical composition of ASTMA572 Gr65 steel(wt.%)

表2 ASTMA572 Gr65钢力学性能Table 2 Mechanical properties of ASTMA572 Gr65 steel

表3 ER55-G焊丝化学成分(质量分数,%)Table 3 Chemical compositions of ER55-G welding wire(wt.%)

图1 ASTMA572 Gr65钢焊接坡口(单位:mm)Fig.1 ASTMA572 Gr65 steel welding groove(Unit:mm)

一般情况下,材料的碳当量越小,其焊接性越好,冷裂倾向越小。根据国际焊接学会推荐的碳当量计算公式 Ceq(IIW)=C+Mn/6+(Cr+Mo+V)/5+(Ni+Cu)/15,ASTM A572 Gr65热轧钢的碳当量为0.31%,满足碳当量低于0.4%的焊接性良好标准。焊接工艺参数如表4所示,焊后对试板进行超声检测,检测结果为I级焊缝。

利用4%硝酸酒精溶液对焊接接头进行浸蚀,利用光学显微镜(CMM-20E)对试样进行金相组织观察;焊接接头硬度由维氏硬度仪(HVS-1000A)测量,施加载荷为500 g,停留时间10 s。

表4 焊接工艺参数Table 4 Welding parameters

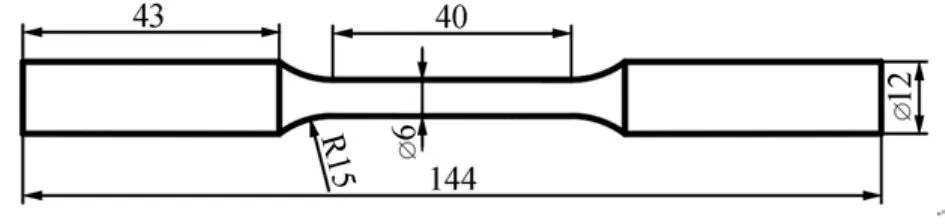

按照GB/T3075-2008《金属材料疲劳试验轴向力控制方法》要求,利用PLG200-D高频拉压疲劳试验机对ASTM A572 Gr65钢焊接接头进行高周疲劳试验。应力比R=0.1,以107次循环下的应力作为条件疲劳极限,以20 MPa为间隔,循环应力峰值范围为140 ~340 MPa。试样尺寸如图2所示。利用红外热像仪记录试样温升数据,为保证红外热像仪采集温度的准确性,试样喷涂黑色哑光漆。采用IRBIS3软件处理红外热成像数据,得到温度曲线。利用扫描电子显微镜(TESCAN MIRA3)对疲劳试样断口的微观形貌进行表征。

图2 疲劳试样形状及尺寸(单位:mm)Fig.2 Fatigue specimen shape and size(Unit:mm)

2 结果及讨论

2.1 焊接接头微观组织及硬度分布

ASTM A572 Gr65钢焊接接头宏观照片如图3c所示,可以看到焊缝区,熔合线和热影响区。母材组织为铁素体和珠光体、其中铁素体为等轴状,珠光体分布于铁素体中。焊缝区组织主要为针状铁素体,如图3a、3e所示,以柱状晶的形式垂直于焊缝边缘向焊缝中心生长。针状铁素体在原奥氏体内形核生长,由于其较大的长宽比,在生长过程中彼此限制,因此在针状铁素体内部有很高的位错密度,有效提高了焊缝的强度[2]。在图3b中可以看到焊缝区和热影响区之间的熔合线。热影响区分为粗晶区(见图3f)和细晶区(见图3g),主要是针状铁素体和珠光体。

图3 焊接接头金相组织Fig.3 Metallographic structure of welded joint

焊接接头截面硬度分布如图4所示,母材的显微硬度为190 ~192 HV0.5。与母材相比,焊缝区由于存在大量针状铁素体,硬度值相对较大,为197 ~203 HV0.5。热影响区组织以针状铁素体和珠光体为主,晶粒尺寸细化,这是影响该位置硬度变化的主要因素。总体而言,热影响区淬硬倾向较小,无明显的脆化现象。

图4 焊接接头硬度分布Fig.4 Hardness distribution of welded joints.

2.2 静态载荷条件下焊接接头温度演化

ASTM A572 Gr65钢及焊接接头的静态拉伸应力-应变曲线如图5所示。可以明显看出焊后接头的拉伸性能明显降低,屈服强度由母材的470 MPa降至350 MPa,抗拉强度由520 MPa降至450 MPa,而且断后伸长率由37%降至18%。

图5 母材和焊接接头在静态载荷下的应力-应变曲线及温升演化Fig.5 Stress-strain curve and temperature evolution of base metal and welded joint under static load

静态拉伸过程包括弹性阶段与非弹性阶段,两个阶段产热机理不同,所呈现出来的温度变化规律也不同[11]。图5a中,ASTM A572 Gr65钢在单轴拉伸载荷下,样品表面温度的变化曲线主要分为四个阶段。在初始温度下降阶段,试样只发生了弹性变形,试件由于热弹性效应表面温度下降。之后试件产生塑性变形,塑性变形产热使试件表面温度缓慢升高,在此阶段后,试样发生颈缩,产生宏观裂纹。在裂纹扩大过程中,从裂纹尖端释放大量热量,使得试件的表面温度迅速上升,当温度达到峰值,试样发生断裂,试件的表面温度迅速下降并冷却到室温。图5b中,在拉伸过程前10 s内,温度开始第一次下降和上升,外加应力达到了焊接接头薄弱区的弹性极限,温度不再下降,开始上升,此时薄弱区进入塑性阶段,试样产热增多;10 ~20 s时,温度开始第二次下降和上升,此时的外加应力达到了焊接接头的弹性极限,焊接接头整体进入塑性区,但是由于薄弱区的存在,塑性阶段产热明显高于散热。

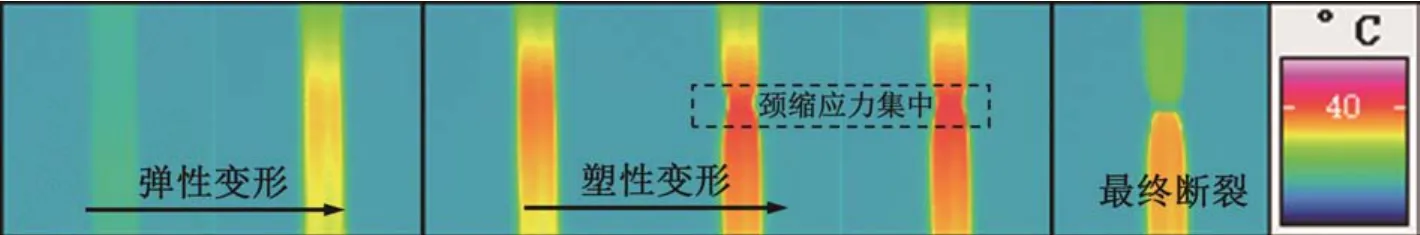

图6为焊接接头拉伸过程中红外热像图,可以明显看到,试样颈缩,横截面积减少,产热集中,之后持续快速升温一直到试样断裂。焊接过程中材料内部的微观组织变得不均匀,导致各个部位力学性能不均匀。组织的差异造成了材料在变形过程中出现了不协调、不稳定的现象,使得二者温度变化规律不同。通过拉伸过程中试样的温度演化,可以得出在静态条件下,材料在屈服前后的温度变化规律明显不同,静载过程中温度由下降至升高转折点处的应力值反映了材料的屈服过程,拐点位置对应的应力值可以作为疲劳试验过程中循环应力峰值的最大值,这为动态载荷下确定焊接接头使用的循环载荷范围提供了依据。

图6 焊接接头试样拉伸过程中红外热像图Fig.6 Infrared thermal image of welded joint sample during stretching

2.3 循环载荷条件下焊接接头温度演化

材料在循环载荷作用下会发生弹性和塑性变形,并且伴随着能量的耗散,因此疲劳过程也可以看成是材料发生弹性和塑性变形后的能量耗散过程,其中表现形式包括试样表面温度的变化和循环应力-应变变化曲线。

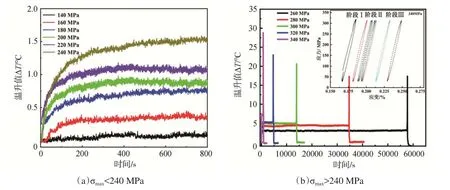

疲劳过程中试样表面温度变化曲线如图7所示,当循环应力较低时(σmax<240 MPa),试样经历107次循环后没有发生断裂,温升曲线可以分为两个阶段——初始温度上升阶段和稳定阶段。疲劳开始后,试样在循环应力的作用下迅速升温,但是由于循环应力较小,热耗散也相对较弱,因此温度变化也较小,当试样内部产热和热耗散动态平衡后,温度不再上升并且保持恒定。当循环应力较大时(σmax>240 MPa),试样未达到107次循环就发生了疲劳断裂,温升曲线可以分为三个阶段:初始温升阶段、温升恒定阶段和试样断裂时的突增阶段。前两个阶段与其循环应力情况相同,但是由于循环应力较大,试样稳定时的温升值更高,并且这两个阶段占据了试样寿命的大部分时间。在稳定循环过程中,疲劳裂纹逐渐萌生并开始扩展,试样的有效截面积逐渐减少。当试样将要发生断裂时,会发生较大的不可逆塑性变形,产热大大增加,远远高于试样耗散的热量,试样表面温度急剧上升,出现陡峰,此时试样发生断裂。

图7 不同循环应力下试样表面的温升演化Fig.7 The temperature evolution of the sample surface under different cyclic stresses

材料在疲劳过程中温升变化对应循环过程中的变形行为,如图7b所示,循环应力峰值为340 MPa时循环应力-应变曲线的演化过程可以分为三个阶段:在外加载荷的作用下,循环变形从无到有,试样发生明显塑性变形,循环应力-应变曲线右移;随着循环周次的增加,因材料发生加工硬化,此时只产生很小的塑性变形,循环应力-应变曲线右移量减少;当试样发生断裂,变形量快速增大。这与疲劳过程中的红外温度演化基本吻合,也说明了疲劳过程中红外温度的准确性。

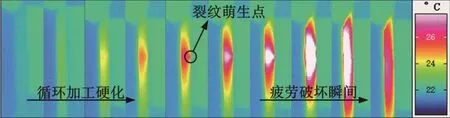

图8为焊接接头试样在疲劳过程中的红外热像图,可以直观看出试样在循环载荷作用下的温度演化,同时也反映了疲劳过程中的能量耗散。当试样将要发生疲劳断裂时,表面温度快速上升,局部表面出现白斑的地方温度上升最为明显,随后迅速扩展至整个试样截面,试样发生疲劳断裂,之后恢复至室温。

图8 焊接接头试样疲劳过程中红外热像图Fig.8 Infrared thermal image of welded joints during fatigue

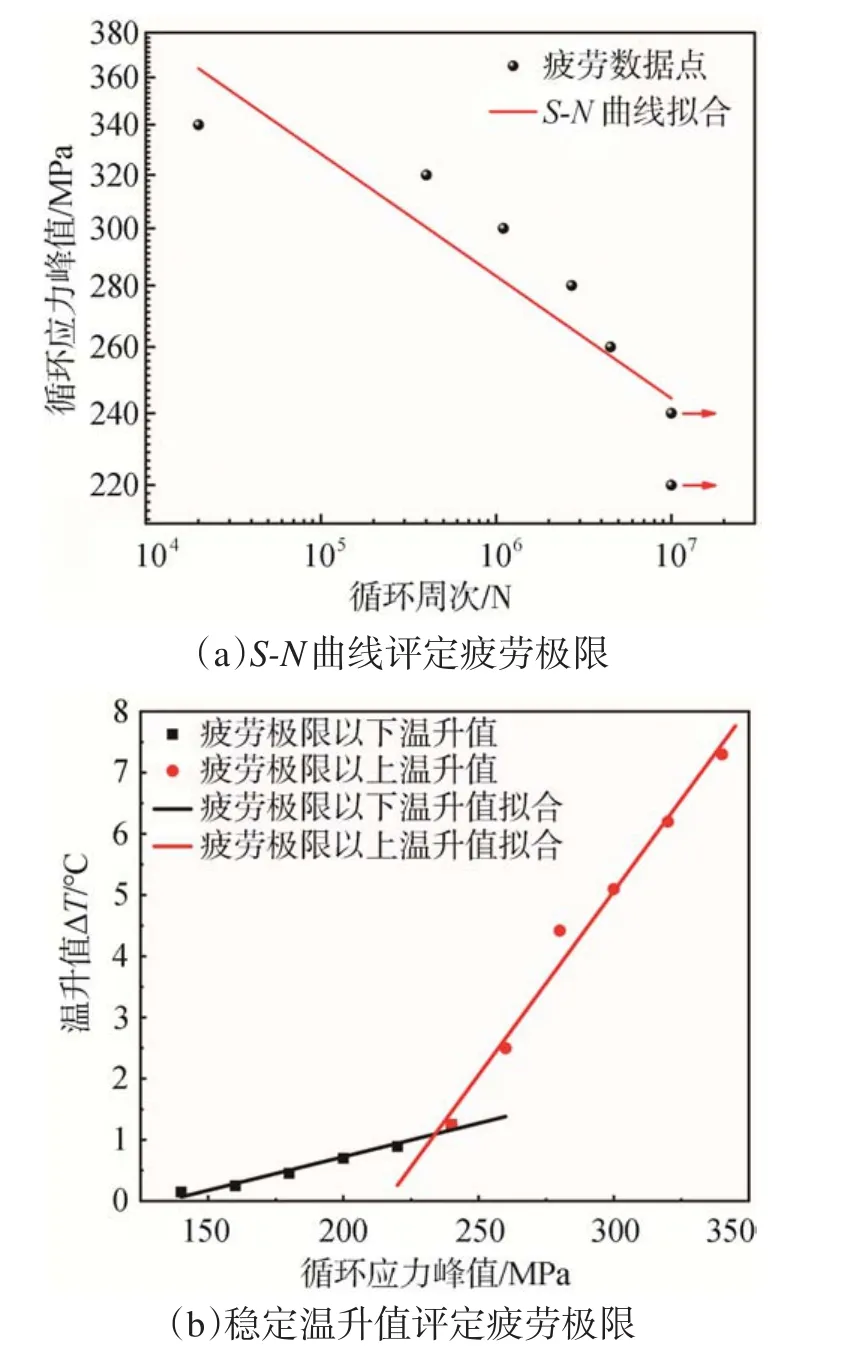

2.4 疲劳极限评定

以107循环次数下的较大循环应力峰值定义条件疲劳强度,对所得应力-循环次数数据点进行线性拟合,得到ASTM A572 Gr65钢焊接接头试样的S-N曲线(见图9a)。拟合得到S-N曲线表达式为

图9 ASTMA572 Gr65钢焊接接头疲劳极限评定Fig.9 Fatigue limit assessment ofASTMA572 Gr65 steel welded joints

根据式(1)可以得到,ASTM A572 Gr65钢焊接接头试样的疲劳极限约为246.6 MPa。

试样在低循环应力和高循环应力下,稳定时的温升值差别很大。随着循环应力的增加,稳定时的温升值也随之增大,当循环应力超过疲劳极限时,温升稳定值会发生突变,根据此现象,对疲劳极限以下数据点和疲劳极限以上数据点分别进行线性拟合(见图9b),函数表达式分别为

两条拟合线的交点为疲劳极限,得到ASTM A572 Gr65钢焊接接头的疲劳极限为234.18 MPa,与S-N曲线拟合得到的结果仅相差5.04%。

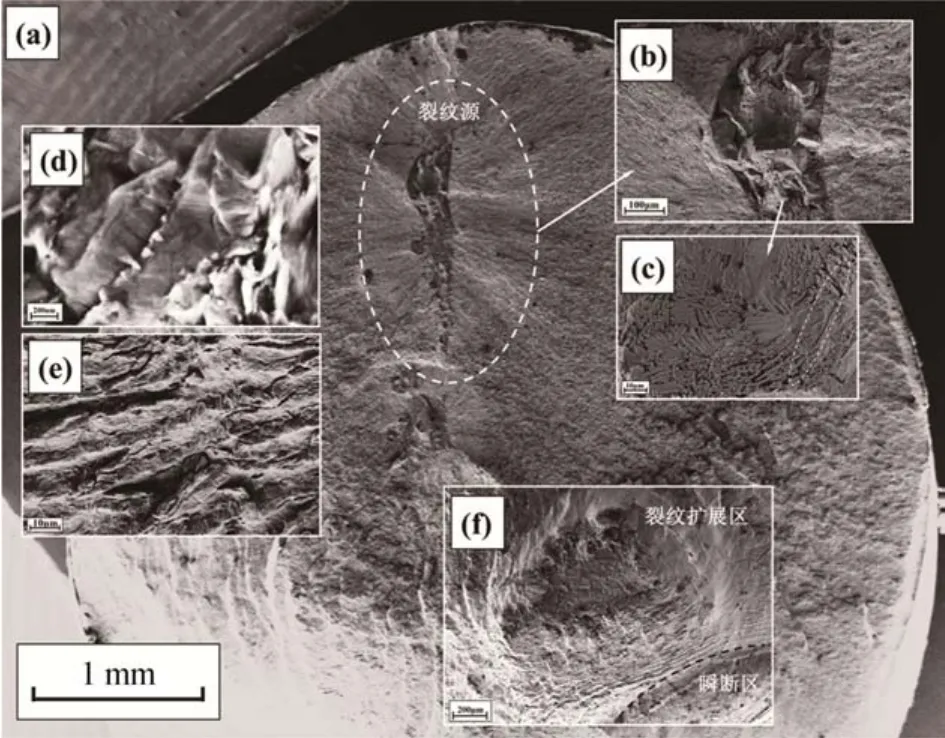

2.5 疲劳断口分析

焊接接头试样在循环应力峰值为300 MPa时的疲劳断口扫描图片如图10所示,通过扫描电镜研究了材料在疲劳过程中的断裂机理。可以清晰地看出疲劳断口主要分为三部分:裂纹源区、裂纹扩展区和瞬时断裂区。裂纹源区(见图10b)位于试样内部,呈“鱼眼”状,疲劳裂纹起源于焊缝夹杂与基体界面处,逐步扩展导致疲劳断裂。图10c中可以看到裂纹源内存在大量裂纹,之后向四周扩散,具有准解理断裂特征。图10d中明显看到大量疲劳辉纹,这是由裂纹尖端的钝化和再锐化所导致的[12]。图10e为裂纹扩展区,呈现贝壳状花样,随着裂纹的不断发展,二次裂纹也不断扩大。此外,裂纹扩展区的解理面也是不规则分布的,在扩展过程中主要以穿晶断裂的形式存在。裂纹尖端在剪切应力作用下发生塑性变形,裂纹沿扩展方向移动。在瞬时断裂区(见图10f),发生明显的塑性变形。

图10 循环应力峰值300 MPa下疲劳试样断口扫描电镜照片Fig.10 Scanning electron micrograph of the fatigue specimen fracture under the peak cyclic stress of 300 MPa

试样均断裂于中部焊缝位置,这主要是因为焊缝与母材在力学性能和成分上存在很大差异,焊接接头的拉伸性能低于母材,其疲劳强度也大幅降低。由于焊接接头成分不均匀,非常容易在焊缝区裂纹形核,从而导致应力集中,发生疲劳断裂。

3 结论

(1)通过对ASTM A572 Gr65钢焊接接头拉伸试验发现,焊接试样的拉伸性能远低于母材,其屈服强度为350 MPa,抗拉强度为400 MPa。在焊接接头静载应力-应变温度演化过程中,由于薄弱区的存在会导致试样经历两次热弹性阶段。

(2)ASTM A572 Gr65钢焊接接头疲劳过程中的温升演化与循环变形行为对应,对于发生断裂的试样,都会经历三个阶段,即初始快速升温阶段,稳定温升阶段和断裂时的温度骤升阶段。

(3)通过对焊接试样进行高周疲劳试验,测定焊接接头的S-N曲线,得到疲劳极限为246.6 MPa。根据疲劳过程中试验表面的温升值进行疲劳极限评定,得到疲劳极限为234.18 MPa,与S-N曲线得到的疲劳极限相差5.04%。

(4)ASTM A572 Gr65钢焊接接头疲劳失效发生在焊缝区,这是由于焊缝与母材力学性能和成分组织的差异较大。从疲劳断口可以看出,裂纹源位于试样内部。