表面织构特征对其摩擦润滑特性的影响

2022-01-23李金苗王传礼陈强曼

何 涛, 李金苗, 王传礼, 陈强曼, 沈 浩, 黄 森

(1.安徽理工大学 机械工程学院, 安徽 淮南 232001;2.流体动力与机电系统国家重点实验室, 浙江 杭州 310027;3.教育部矿山智能技术与装备省部共建协同创新中心, 安徽 淮南 232001;4.安徽理工大学 人工智能学院, 安徽 淮南 232001)

引言

摩擦磨损是机械系统失效和能量损失的主要形式之一,减少摩擦磨损、提高材料表面摩擦性能一直是摩擦学研究者的重点方向[1-2]。科研人员主要从减摩添加剂、材料制造、表面改性、添加润滑油等几个方面来对抗磨减摩材料进行研究,而表面织构近年来成为改善摩擦副表面特性的新技术,其在摩擦副表面加工一些具有一定形状的规则分布的表面织构,以起到容纳磨屑、储存润滑油、“二次润滑”、增加油膜厚度、提高动压承载力、减少摩擦磨损,从而改善摩擦副表面摩擦性能[3-5]。

lSMAIL S[6]研究发现,织构设计成较低的高度比和纵横比可以获得更好的流体动力润滑性能。李朝阳等[7]在配流盘上加工织构阵列,探究织构参数对试件摩擦磨损性能的影响,结果表明,对试样摩擦性能影响程度依次为载荷、深度、转速、织构直径和密度。尹必峰等[8]建立了织构化缸套-活塞环混合润滑模型,研究了4种不同排列方式的织构阵列对缸套-活塞环摩擦学性能的影响,研究发现方形阵列减摩效果最佳,而交错阵列的减摩效果最差。UDDIN M S[9]等采用有限差分法对基于稳态雷诺方程的理论模型进行了数值求解,确定了织构的最佳几何形状。何涛等[10]针对多种织构形貌的润滑、减磨和密封性能开展了深入的分析,其研究表明球冠形织构具有最小的剪切摩擦力,在面积率Sp=36%时,剪切摩擦力减小了36.5%。张娜等[11]分析刀具表面正弦型沟槽织构不同角度对接触表面摩擦学性能的影响,研究发现随着速度的增大,4种织构表面的摩擦系数出现不同程度的减小,且产生的动压润滑效果显著程度为90°>30°>0°>60°。徐劲力等[12]探究织构参数的变化对油膜承载特性及摩擦性能的影响规律,结果表明,方形织构能获得较大承载力和较小的摩擦力,能有效地改善齿面的润滑性能。

目前,在摩擦副表面加工织构已成功在推力轴承、刀具抗磨、硬盘、发动机气缸、柱塞副和机械密封等领域研究[13-16]。但现有的研究大部分基于规则排布的单一形貌表面织构,而对错开排布的不同形貌的织构研究相对较少,大多数理论研究是基于雷诺数方程,然而考虑惯性效应的影响时,雷诺数方程表达不太准确,由于织构单元几何形貌的复杂性,常用的二维CFD方法不能准确模拟润滑行为。为此,本研究采用三维CFD方法针对6种不同形貌错开排布的表面织构对动压承载性能进行仿真,研究结果为表面织构设计和理论建模提供了一定的参考。

1 织构润滑模型及参数设置

1.1 几何模型

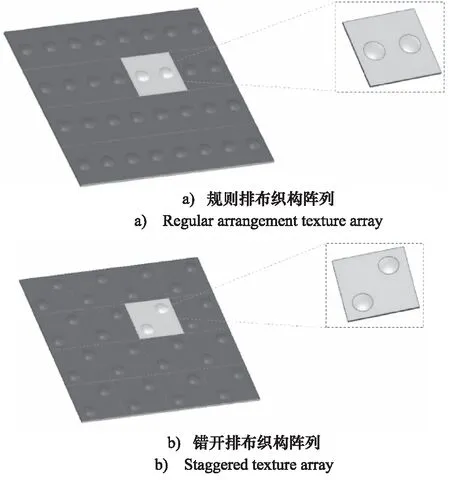

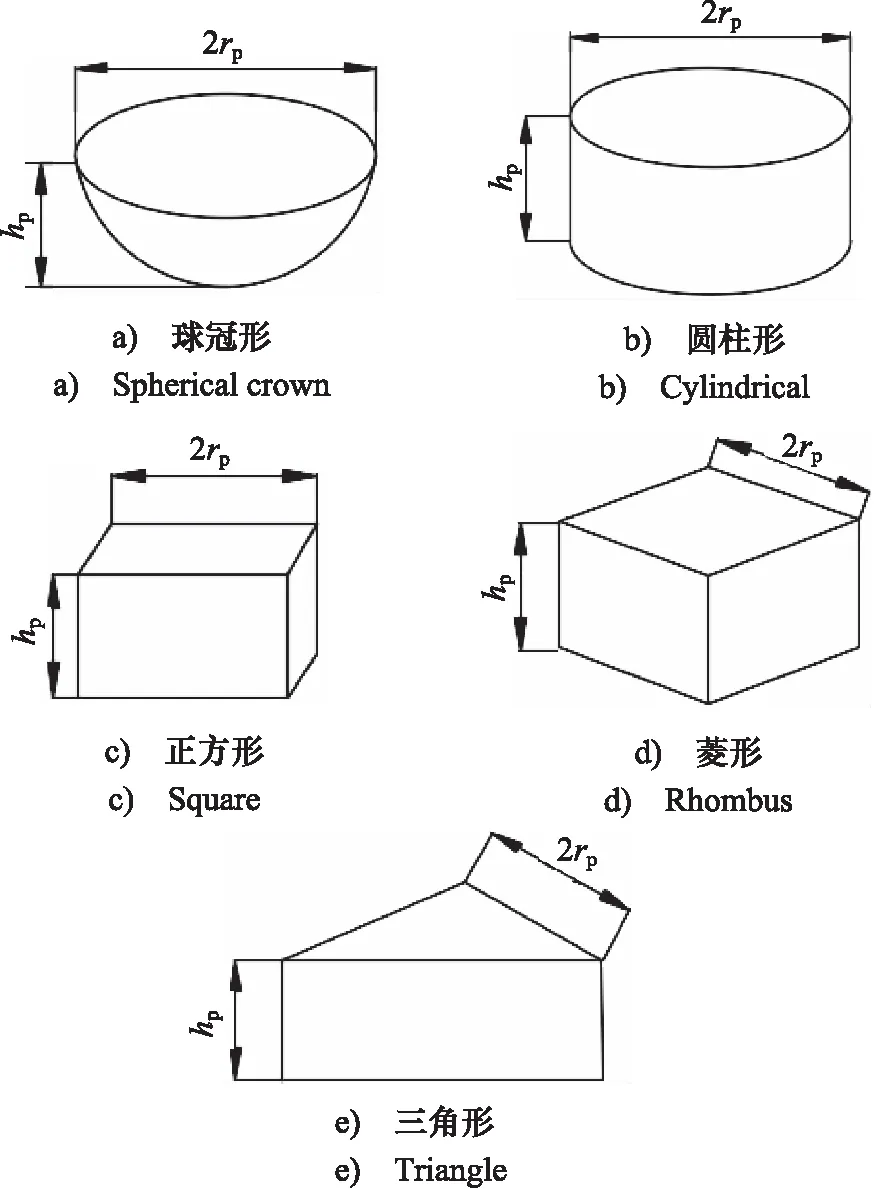

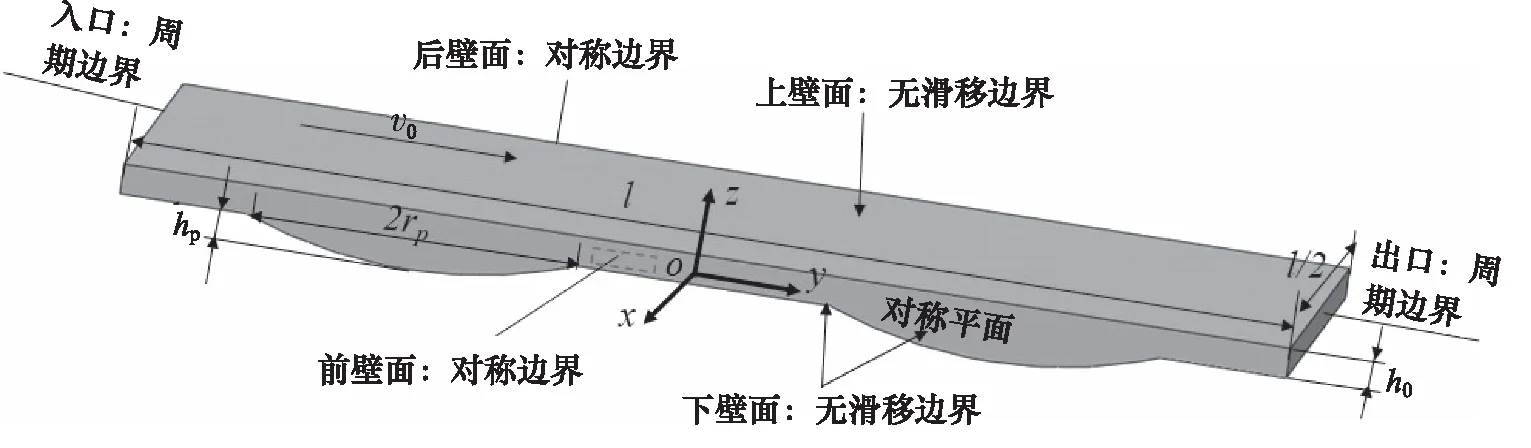

图1为简化的织构阵列的三维几何模型和单个织构单元的几何模型;图2为常见的织构形貌,依次为球冠形、圆柱形、正方形、菱形和三角形,其中三角形为方向性微观形貌;图3为织构单元中心截面形貌。

图1 织构阵列及织构单元几何模型

图2 织构形貌

图3 织构单元中心截面

1.2 数学模型

为了准确的求解摩擦副的流体动力学润滑问题,采用考虑惯性项的N-S方程作为控制方程。为了便于建模和分析,作以下假设:

(1) 忽略体积力(如重力和磁力);

(2) 润滑剂在边界不发生滑移,摩擦副表面的润滑剂速度与摩擦副表面速度相同;

(3) 润滑剂是不可压缩的牛顿流体。

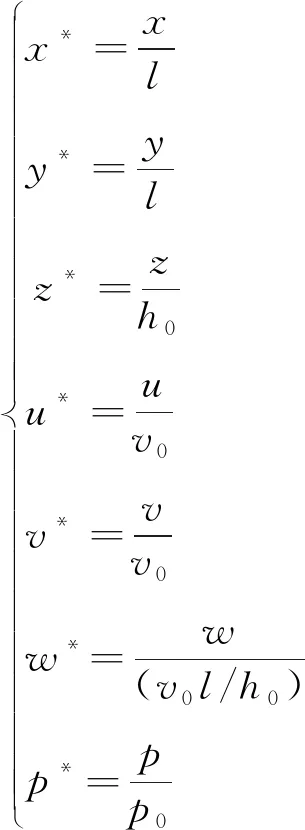

基于以上假设,便于仿真得到不同参数和形貌工况下摩擦学行为,减少独立变量的数量,减少理论仿真的工作量,将无量纲变量定义如下:

(1)

式中,u,v,w—— 分别是沿x,y,z方向的流体速度

η—— 动力黏度

p—— 油膜压力

v0—— 润滑剂的特征速度

p0—— 特征压力

将上述无量纲变量代入简化的N-S方程,沿x方向无量纲N-S方程表达如下:

(2)

(3)

同样,沿y,z方向简化的N-S方程为:

(4)

(5)

无量纲连续性方程可以表示为:

(6)

无量纲方程用来描述流体在动压润滑条件下微织构单元中流体的行为,然而,由于控制方程的复杂性,很难获取解析解。因此,本研究采用数值模拟的方法来求解。

1.3 数值分析

在流体动力润滑条件下,织构阵列对摩擦副摩擦学性能的影响可以用摩擦学特征来表示:

(1) 无量纲平均油膜承载力;

(2) 无量纲平均油膜剪切力;

(3) 平均摩擦系数。

承载力是通过积分下壁面的压力来计算的,可以用下式表示:

Fz=∬p(x,y)dxdy

(7)

式中,Fz—— 承载力

p(x,y) —— 压力分布函数

平均油膜承载力的无量纲形式由下式得到:

(8)

式中,St—— 下壁面的面积

油膜剪切力是通过在整个计算域内沿下壁面的y轴积分剪应力来计算:

Fy=∬τ′dxdy

(9)

式中,Fy—— 剪切力

τ′ —— 剪应力

平均油膜剪切力的无量纲形式可由下式得到:

(10)

摩擦系数定义为无量纲平均油膜剪切力与无量纲平均油膜承载力之比,可表示为:

(11)

其中,f是摩擦系数。剪切力越小,承载力越大,摩擦系数越小,在流体动力润滑下表现良好的摩擦学性能。

利用ANSYS ICEM软件对计算区域的三维模型进行六面体网格划分,网格质量均高于0.87,如图4、图5所示。如图3所示,织构单元左右壁面采用压降的周期性边界,上下壁面采用无滑移壁面边界,设置织构单元下壁面固定,上壁面运动。周期性边界梯度由摩擦副两端压力差pn-pi与摩擦副轴向长度l比值计算,表达式如下:

图4 计算域网格

图5 网格质量

(12)

采用mixture多相流模型,设置PISO压力-速度耦合算法及PRESTO离散格式,选择水为工作介质,其空化压力设置为3.168×10-6MPa,动力黏度η取1.003×10-3N·s/m2,密度ρ取998.2 kg/m3。

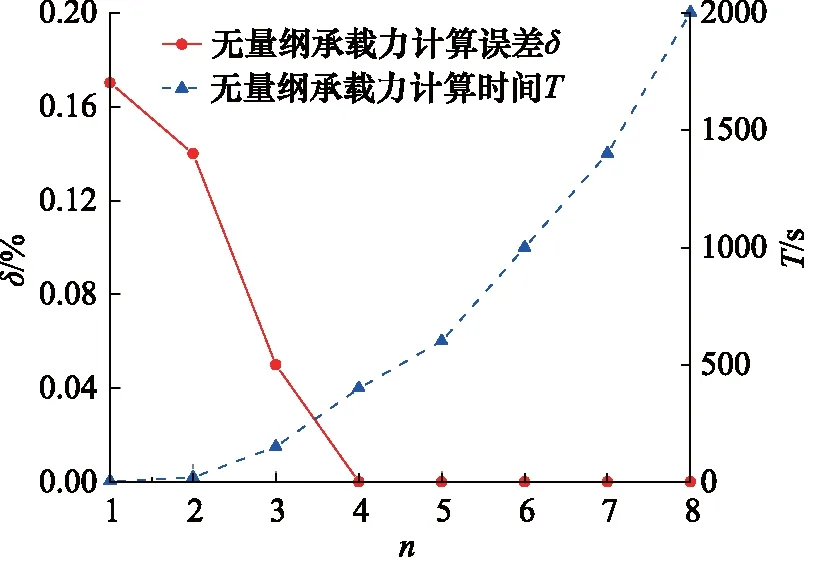

图6 无量纲平均油膜承载力计算误差和计算时间的变化

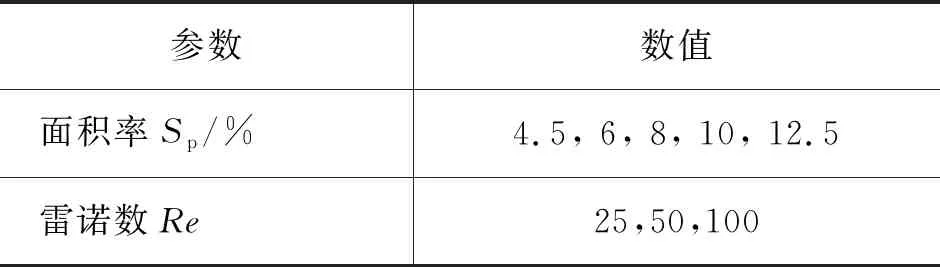

不同形貌的织构结构有所差别,为了便于分析,引入面积率Sp作为参考,其中Sd为凹坑面积,St为织构单元面积,对于球冠形和圆柱形λ=π,菱形和正方形λ=4,三角形λ=2;CFD仿真关键参数如表1所示,面积率定义为:

表1 CFD仿真参数

(13)

2 织构形貌和排布方式对摩擦副摩擦特性的影响

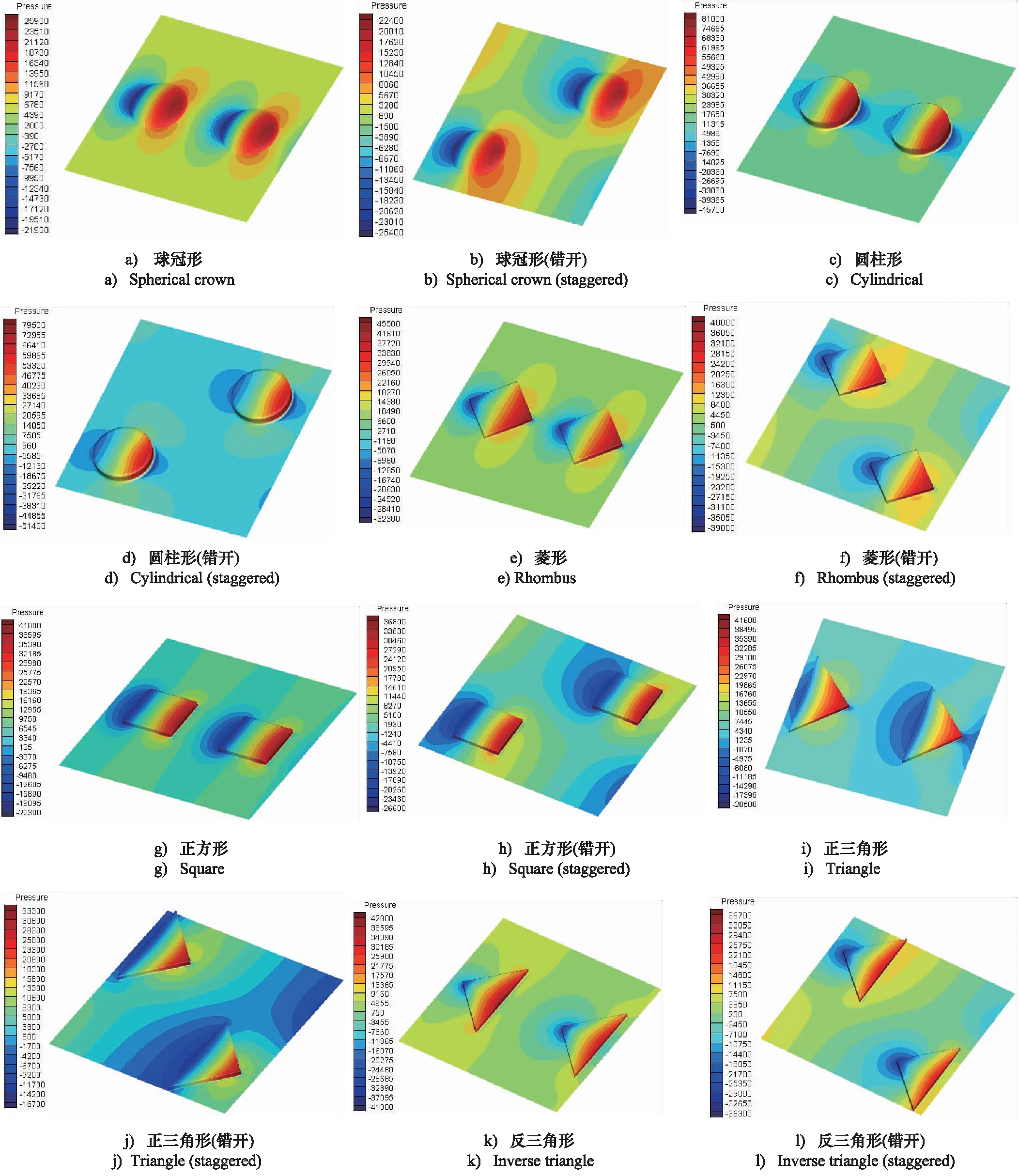

2.1 织构单元压力分布

由图7可知,由于流体动压润滑楔效应,流体流入收敛楔产生正压而流入发散楔产生负压,且收敛楔的正压区及发散楔的负压区均集中在织构单元凹坑内部;核心区域最高压力和最低压力受收敛楔和发散楔形貌影响,直角楔过渡的最高压力和最低压力的绝对值相对比平滑过渡的弧状楔要大。球冠形织构区压力过渡较为平缓,最高压力和最低压力的绝对值相对比其他直角楔要低;正(反)三角形织构中规则排布的最高压力和最低压力的绝对值均大于错开排布的最高压力和最低压力的绝对值;除三角形织构外,其他形貌织构最高压力与最低压力的绝对值比较呈相同趋势,规则排布的织构最高压力均大于错开排布的织构最高压力,而错开排布的织构最低压力的绝对值均大于规则排布的织构最低压力的绝对值。6种形貌及2种不同排布方式的织构最高压力均大于最低压力的绝对值,且正压区的面积也比负压区的面积大,因此在织构单元间油膜能产生正的综合承载力,但6种形貌及不同排布方式条件下负压均高于水的空化压力,因此在整个仿真过程中均未出现空化现象。

图7 不同形貌及不同排布下织构单元压力分布云图

2.2 织构排布方式对织构单元摩擦副摩擦学特性的影响

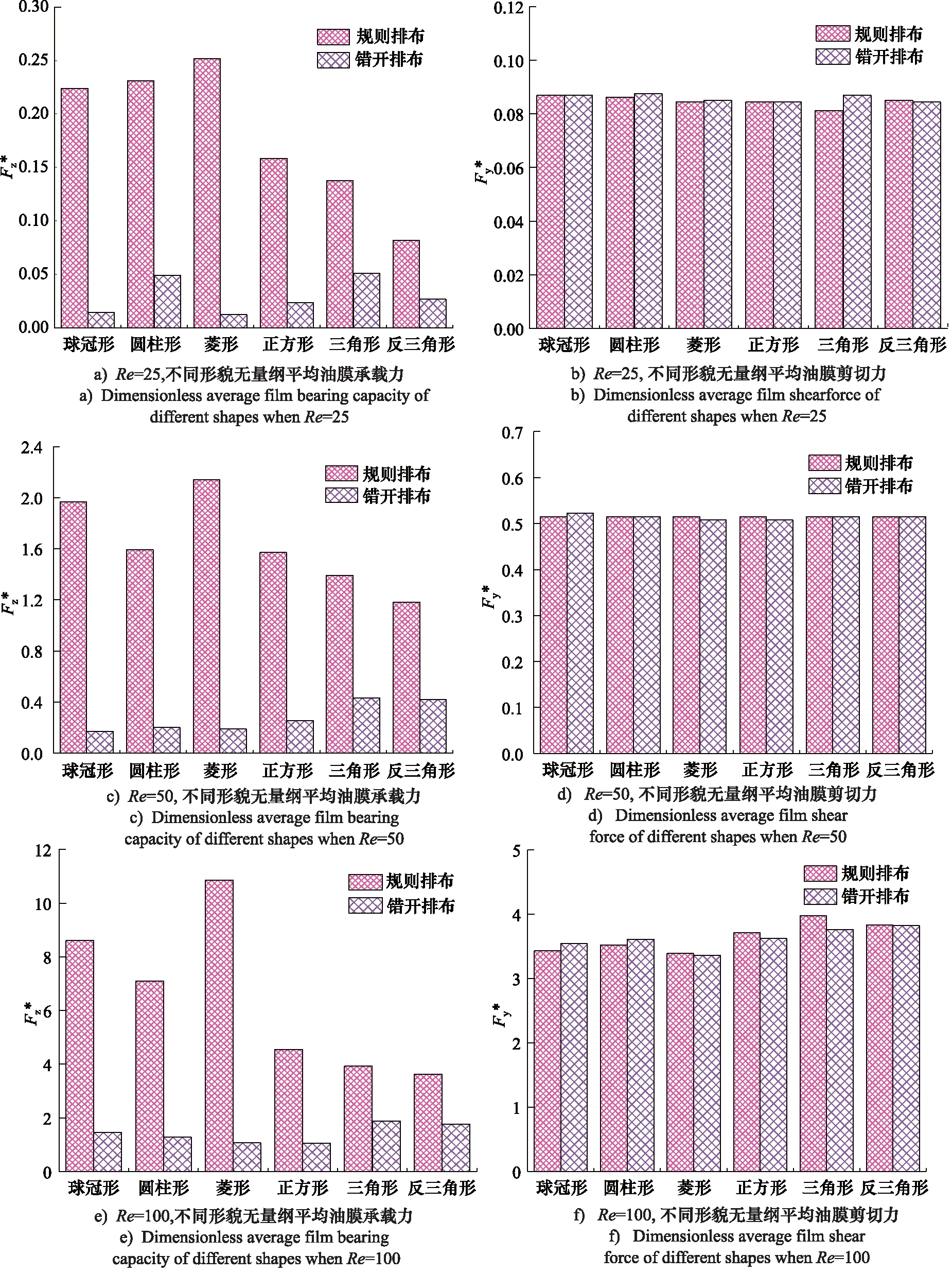

为了定量比较上述6种不同形貌及2种不同排布方式下的综合润滑特性,进一步仿真得到不同雷诺数下织构单元无量纲平均油膜承载力与无量纲平均油膜剪切力,如图8所示,6种不同形貌的织构单元产生的有效平均油膜承载力均为正值,球冠形、圆柱形和菱形的无量纲平均油膜承载力大于其他3种形貌,形貌为规则排布的织构无量纲平均油膜承载力明显大于形貌为错开排布的织构平均油膜承载力。当Re=25时,织构形貌为圆柱形具有较大的无量纲平均油膜承载力,比较3种雷诺数下的无量纲平均油膜承载力变化,形貌为圆柱形织构单元在整个仿真中,无量纲平均油膜承载力变化具有波动性,其他形貌织构单元无量纲平均油膜承载力变化较为平稳。无量纲平均油膜剪切力随雷诺数增大而增大,剪切力大小变化趋势较为一致,且2种排布下不同形貌的织构无量纲平均油膜剪切力大小基本相等,因此,无量纲平均油膜承载力越大,摩擦系数越小。由于规则排布的织构单元的无量纲平均油膜承载力均远大于错开排布的织构单元的无量纲平均油膜承载力,而两者的无量纲平均油膜剪切力近似相等,导致规则排布的织构平均摩擦系数远小于错开排布织构单元,为此本研究后续只讨论规则排布的织构形貌。

图8 不同雷诺数下织构单元无量纲平均油膜承载力与无量纲平均油膜剪切力(Sp=12.5%)

2.3 雷诺数对不同形貌织构单元摩擦副摩擦特性的影响

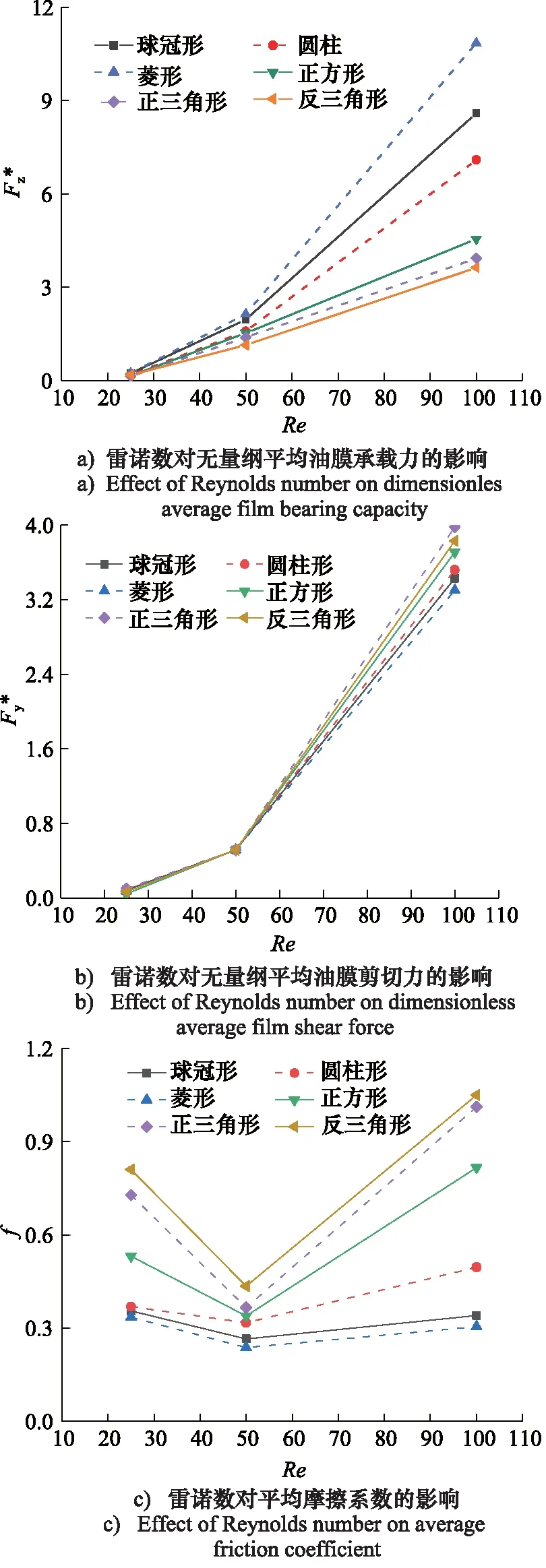

面积率为SP=12.5%, 在不同形貌的情况下, 摩擦特性随雷诺数的变化曲线如图9所示。由图可知,随着雷诺数的增大,无量纲平均油膜承载力和无量纲平均油膜剪切力均表现出增大趋势,当雷诺数从25增加到50,无量纲平均油膜承载力和无量纲平均油膜剪切力要比雷诺数从50增加到100增加的相对缓慢一些,而平均摩擦系数随雷诺数的变化呈现先减小后增大趋势,且雷诺数Re=50时,平均摩擦系数最小。菱形织构单元表现出良好的摩擦学特性,无量纲平均油膜承载力最大,无量纲平均油膜剪切力最小,平均摩擦系数最小,球冠形织构单元次之。由此可见,合理的选择雷诺数和织构形貌,织构单元能表现出良好的摩擦学性能。

图9 雷诺数对不同形貌织构单元摩擦特性的影响

2.4 面积率对不同形貌织构单元摩擦副摩擦特性的影响

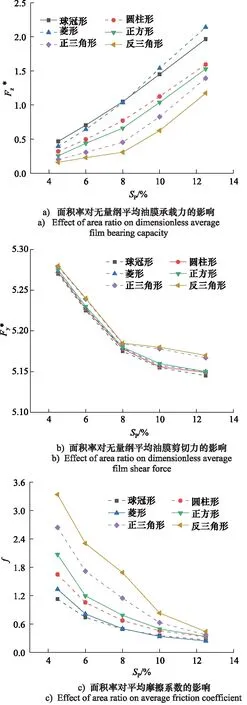

图10显示了在雷诺数(Re=50)条件下,不同形貌织构单元摩擦特性随面积率的变化。如图10a所示,不同形貌织构单元无量纲平均油膜承载力变化趋势基本相同,且随面积率的增加而增加。菱形和球冠形织构单元的无量纲油膜承载力相对其他形貌的织构单元无量纲平均油膜承载力要高,反三角形织构单元无量纲平均油膜剪切力最低。无量纲平均油膜剪切力随面积率的变化趋势如图10b所示,不同面积率下的无量纲平均油膜剪切力变化趋势相对稳定,且不同形貌下的织构单元无量纲油膜剪切力大小相差很小。从图10c中可以得出,不同形貌织构单元摩擦系数变化表现出一致的趋势,摩擦系数随着面积率的增加而减小。当面积率从4.5%增加到8%时,球冠形织构单元无量纲平均油膜承载力相对于菱形较大,而当面积率从8%增加到12.5%时,恰好相反,菱形织构单元无量纲平均油膜承载力比球冠形大,而两种形貌的无量纲油膜剪切力大小变化趋势一致,导致面积率从4.5%增加到8%时,球冠形织构单元平均摩擦系数相对于菱形织构单元较小,而当面积率从8%增加到12.5%时,菱形织构单元纲平均摩擦系数比球冠形织构单元较小。

图10 面积率对不同形貌织构单元摩擦特性的影响

3 结论

(1) 织构的微观形貌以及排布方式对织构单元的压力分布影响较大, 规则排布的织构单元动压承载特性优于错开排布的织构单元。球冠形、圆柱形、菱形相对其他形貌均能产生较大正压分布和承载力,但6种不同形貌的织构单元具有动压润滑性能;

(2) 通过适当设计织构尺寸参数, 有助于改善摩擦副摩擦学性能。对于一定的面积率下,存在最优的雷诺数Re=50,可以使织构单元的平均摩擦系数达到最低;

(3) 在最优的雷诺数下,织构单元摩擦系数随着面积率的增加而减小且最后趋于稳定,菱形和球冠形织构相对其他形貌的织构具有较大的承载力和较小的摩擦系数。